引言

镀层技术是提高钢铁耐腐蚀性能的有效途径之一。与传统的纯Zn镀层、Galfan镀层以及Galvalume镀层相比,Zn-Al-Mg合金镀层具有更优异的切口保护性能和耐大气腐蚀性能,被广泛用于汽车、建筑、交通等领域。

从20世纪80年代开始,Zn-Al-Mg合金镀层在日本得到广泛应用,合金镀层中的Al含量范围为6%-11%(质量分数),Mg含量范围为0.5%-3.0%。

进入二十一世纪后,欧洲各钢铁企业为了满足汽车生产的需要,开发了Al含量较低的Zn-Al-Mg合金镀层钢板,Al和Mg的含量范围为1%-3%。

大量研究认为,Zn-Al-Mg合金镀层中的Mg在大气腐蚀条件下会阻碍多孔碳酸锌和氧化锌的形成,并且在阳极形成镁的碱式碳酸盐和碱式氯化物,具有更低的离子迁移率,因此具有更加优异的耐腐蚀性能。

本研究选择较低铝含量的Zn-Al-Mg合金为研究对象,分别采用炉冷、空冷和水冷的凝固方式获得铸造样品,观察了不同凝固方式下的合金显微组织,并采用电化学实验对其耐蚀性进行评价。

1.试验方法

1.1合金的制备

采用电阻炉熔炼Zn-Al-Mg合金。合金原料采用纯Zn锭(99.995%Zn,质量分数)、纯Al锭(99.6%Al,质量分数)和Zn-Mg中间合金(Zn-11%Mg,质量分数),目标成分为Zn-1%Al-1%Mg(质量分数)。使用电子天平称量母合金质量,精确到0.01g。合金的熔炼步骤如下:

1将烘干的纯Zn和纯Al原料放入石墨坩埚中,然后将石墨坩埚放在电阻炉中升温至500℃,升温速率为10℃/min,保温2h;

2待坩埚中的合金全部熔化后,将烘干的Zn-Mg中间合金加入石墨坩埚中,并用石墨罩将Zn-Mg中间合金压到熔体液面以下,促使中间合金熔化,并且避免镁在空气中氧化损失;

3将炉温升高到550℃,保温至合金全部熔化;

4用石墨棒缓慢搅拌坩埚中熔化的合金,促使合金成分均匀;

5将电阻炉温度降低到420℃,降温速率为10℃/min,然后保温2h,使石墨坩埚中的合金温度及成分均匀。将均匀化的合金熔体分批倒入干燥的石墨铸型中,石墨铸型内腔尺寸为Φ30mm×5mm,壁厚为3mm。为实现炉冷、空冷和水冷的凝固方式,将石墨铸型分别放置在加热炉中、空气中以及20℃的水浴中。

待石墨铸型冷却到室温,从石墨铸型中取出样品,将样品表层1mm厚的氧化层除去,然后切割成分析样品。其中,用于扫描电镜(SEM)观察的样品为Φ10mm×1mm的圆片,用于电化学分析的样品为Φ20mm×1mm的圆片。用电感耦合等离子体原子发射光谱(ICP-AES)方法分析合金样品的成分,取样位置为样品中心。Zn-Al-Mg合金的实际成分为Zn-1.32%Al-1.10%Mg(质量分数)。

1.2分析方法

采用S-3400N型SEM观察Zn-Al-Mg合金的微观组织,加速电压为15kV,并采用SEM附带的能谱仪(EDS)测定微观组织的化学成分。

采用PARSTAT 2273电化学工作站进行电化学实验,实验介质为含有3.5%(质量分数)NaCl的去离子水溶液,电解质温度为(30±2)℃。

实验采用三电极系统,辅助电极为铂电极网,尺寸为10mm×10 mm;参比电极为饱和甘汞电极(SCE);工作电极为合金样品,尺寸为10mm×10mm。测量极化曲线时的电位扫描速率为1mV/s,扫描范围为-1.25—0.75V(vs SCE)。电化学阻抗(EIS)测量时交流信号的幅值为10mV,测量频率范围为105-10-2Hz。

实验前将合金样品表面用砂纸打磨并抛光,然后在无水乙醇中进行超声波清洗,除去表面的灰尘、油污等。

2.实验结果

2.1凝固方式对Zn-Al-Mg合金组织的影响

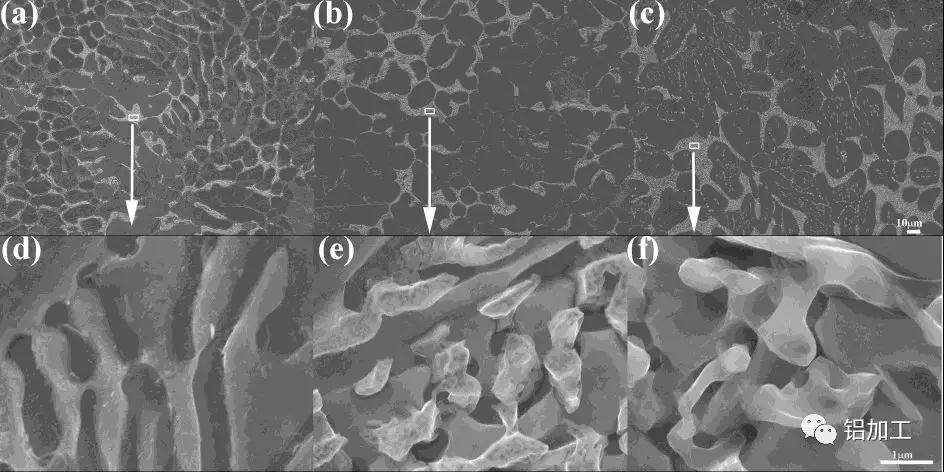

图1 以不同冷却方式得到的Zn-Al-Mg合金的微观组织及共晶组织放大图

图1为Zn-Al-Mg合金以不同凝固方式冷却到室温的微观组织。3种凝固方式得到的Zn-Al-Mg合金的微观组织均由大块的初始凝固(简称初晶)组织以及共晶组织构成,共晶组织分布在初晶组织之间。在炉冷凝固条件下,大块初晶组织中有少量析出物。在水冷、空冷和炉冷条件下,共晶组织的形貌分别为层片状、层片+颗粒状和颗粒状。

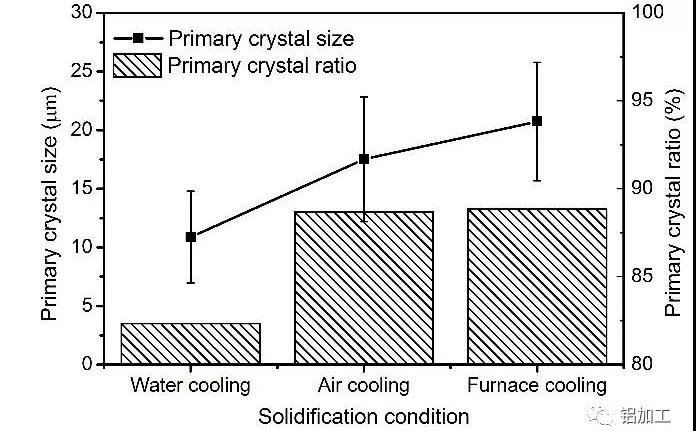

采用图像分析的方法测量了不同凝固条件下初晶晶粒所占的比例,同时采用划线法测量了初晶组织的尺寸,图像分析采用Image J软件,结果如图2所示。

图2 不同凝固方式下Zn-Al-Mg合金中初晶晶粒尺寸及其比例

可见,在水冷、空冷和炉冷的凝固条件下,Zn-Al-Mg合金的初晶组织尺寸依次增大,初晶组织的平均尺寸从10µm增大到20µm。而随着凝固速率的降低,合金中的初晶组织所占比例不断增加。在水冷、空冷和炉冷的凝固条件下,初晶组织所占比例分别为82.3%、88.7%和88.9%。

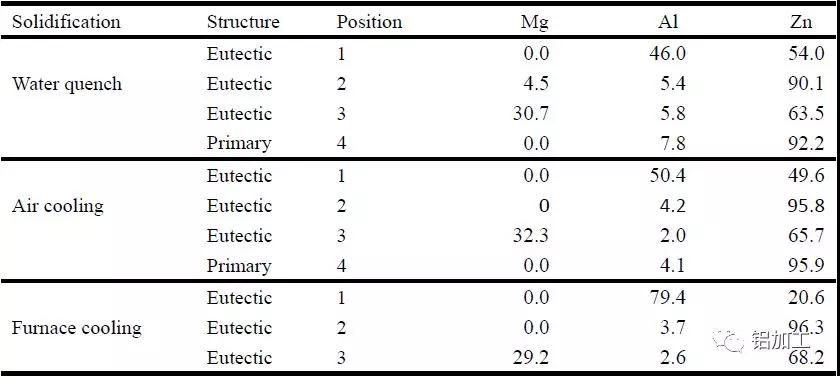

采用EDS分析图1中不同位置的合金元素含量,结果如表1所示。

表1 Zn-Al-Mg合金中不同位置的元素含量

可见,初晶组织为富Zn相,其中固溶有少量Al。随着凝固速率的降低,初晶中的Al含量逐渐降低。在水冷、空冷、炉冷的凝固方式下,初晶组织中的Al含量分别为7.8%(原子分数)、4.1%和2.4%。

根据EDS结果,共晶组织中包含有3种不同的相:富Zn相、Al-Zn相以及Mg-Zn相。共晶组织中富Zn相与初晶组织中富Zn相的合金元素种类和含量相近,固溶有少量的Al,而且随着凝固速率的降低,固溶Al含量减少。

共晶组织中Al-Zn相的成分范围较宽,在水冷凝固条件下,Al-Zn相中含有54.0%的Zn;在空冷凝固条件下,Al-Zn相中含有49.6%的Zn;而在炉冷凝固条件下,Al-Zn相中的Zn含量下降到20.6%。

凝固方式对共晶组织中Mg-Zn相的元素含量影响较小,在3种凝固方式下,Mg-Zn相中的Mg与Zn的原子比均接近1:2,这表明该相可能为有序中间化合物MgZn2。

2.2凝固方式对Zn-Al-Mg合金耐蚀性的影响

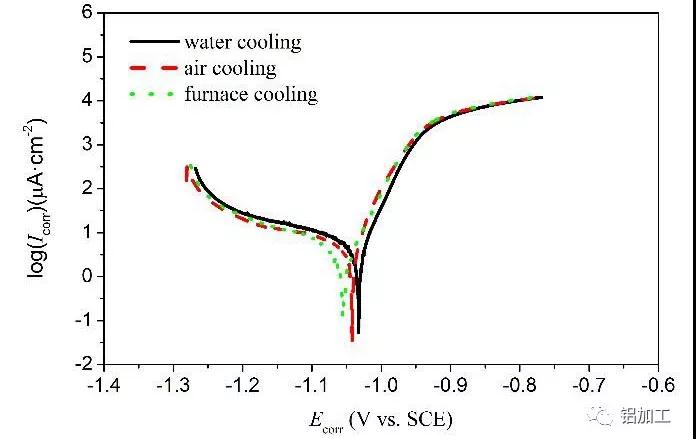

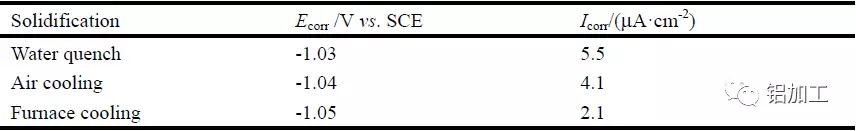

Zn-Al-Mg合金的极化曲线如图3所示,采用Tafel区外推法得到电化学参数见表2。

图3 不同凝固方式的Zn-Al-Mg合金的极化曲线

表2 不同凝固方式的Zn-Al-Mg合金的电化学参数

可见,不同凝固方式的Zn-Al-Mg合金的腐蚀电位(Ecorr)略有差异。水冷凝固的Zn-Al-Mg合金的腐蚀电位最高,空冷凝固的其次,而炉冷凝固的Zn-Al-Mg合金的最低。

不同凝固方式得到的Zn-Al-Mg合金的腐蚀电流密度(Icorr)有明显差异,在水冷、炉冷和空冷条件下,Zn-Al-Mg合金的腐蚀电流密度分别为5.5,4.1和2.1µA·cm-2,即随着凝固速率的增大,自腐蚀电流密度增大。

根据Faraday定律,对于相同成分的合金,自腐蚀电流密度与腐蚀速率成正比。因此推测,随着凝固速率的增大,腐蚀速率增大,耐蚀性下降。

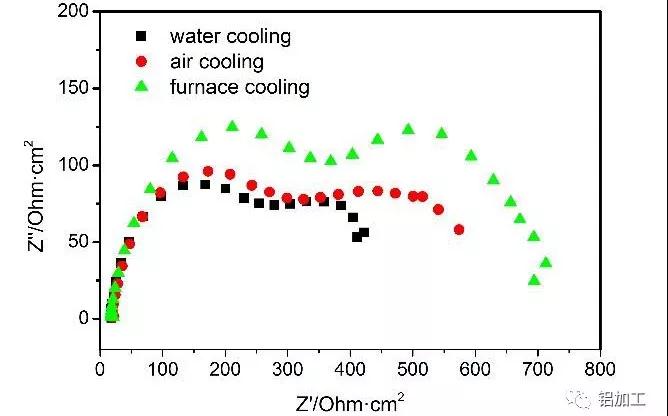

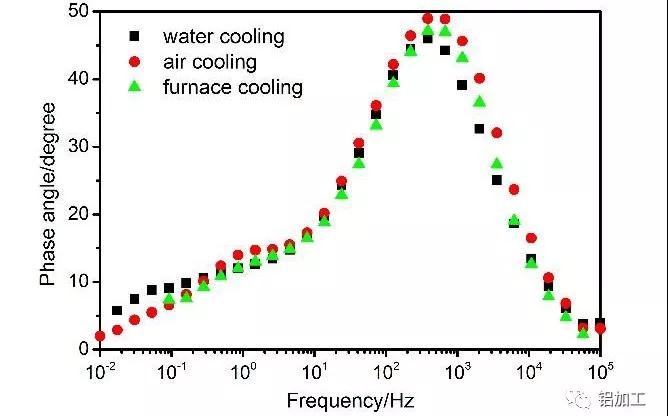

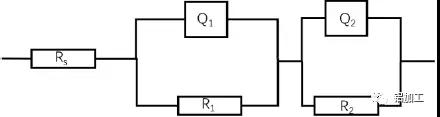

Zn-Al-Mg合金的EIS测试结果见图4,等效电路见图5。

图4 Zn-Al-Mg合金的Nyquist图和Bode相位图

图5 Zn-Al-Mg合金EIS的拟合等效电路

其中,Rs为溶液电阻(Ω·cm2),R1为电双层的电荷转移电阻(Ω·cm2),Q1是与电双层有关的常相位角元件(CPE),R2是与Zn-Al-Mg合金表面有关的电阻(Ω·cm2),Q2是与Zn-Al-Mg合金表面有关的常相位角元件(CPE)。

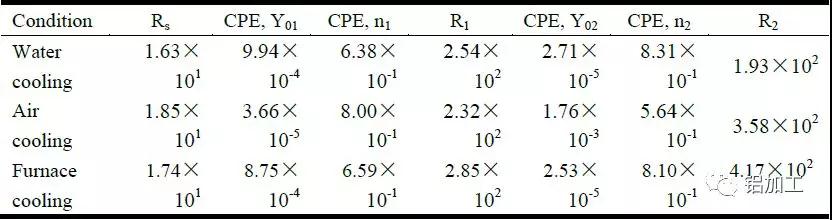

等效电路的拟合参数见表3。

表3 等效电路的拟合参数

可见,不同凝固方式得到的Zn-Al-Mg合金的EIS具有相似的相位关系,可以用相同的等效电路进行表征。

溶液电阻Rs与凝固速率没有明显相关性,不同凝固速率下得到的Rs数值范围为16.3~18.5Ω·cm2。而随着凝固速率的提高,与Zn-Al-Mg合金表面有关的电阻R2有所提高,在水冷、空冷、炉冷的凝固方式下,R2分别为193,357和417Ω·cm2。

这表明,随着凝固速率的降低,该Zn-Al-Mg合金的耐蚀性有所提高。

3.结论

1不同凝固条件下的Zn-1%Al-1%Mg合金均由初晶组织和共晶组织构成;随着凝固速率的降低,合金中的初晶组织所占的比例和尺寸增大。

1Zn-1%Al-1%Mg合金中的共晶组织由富Zn相、Al-Zn相和Mg-Zn相组成,其中Mg-Zn相为MgZn2中间化合物。

3随着凝固速率的下降,Zn-Al-Mg合金的自腐蚀电流有所减小,电化学阻抗谱中与合金表面相关的电阻有所增大,表明合金的耐蚀性提高。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:韩鑫

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: Zn-Al-Mg合金, 凝固组织, 耐腐蚀性

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414