蒸汽发生器是压水堆核电站中连接一回路与二回路的关键部件,其可靠服役对于核电站的安全运行有重要的意义。将蒸汽发生器内的传热管与管板焊接,目前使用的焊接材料是镍基耐蚀合金[1,2]。焊接接头是整个结构件的薄弱环节,因此对其质量的要求极为严格。蒸汽发生器传热管焊接有较高的高温失塑裂纹的敏感性,返修率比较高。高温失塑裂纹,是一种奥氏体基材料在高温下塑性缺失引起的沿晶开裂裂纹[3,4]。高温失塑裂纹的尺寸较小,不易检测,隐蔽性强,因此潜在的危害极大。核电站的非计划停堆或暂停运行,40%是蒸汽发生器传热管失效破裂造成的[5],而腐蚀是传热管失效的主要原因[6]。传热管用材由最初的18-8型奥氏体不锈钢发展为目前的镍基高Cr合金,在此优化过程中材料的耐蚀性不断提高。目前使用的镍基合金690(UNS N06690)具有综合的力学性能和优异的耐腐蚀性能[7]。因为焊缝金属须经历特殊的焊接热循环作用,其耐蚀性尤为重要。新型的镍基焊材ERNiCrFe-13(FM 52MSS)是一种含Cr量较高的镍基焊材。与目前核电行业中广泛应用的焊材ERNiCrFe-7A(FM 52M)不同,在这种合金中添加了一定含量的微量元素Mo[8,9]。研究人员从抵抗高温失塑裂纹的角度考察了Mo元素对镍基焊缝材料力学性能的影响,发现这种焊材具有更高的抵抗高温失塑裂纹开裂的能力[10,11]。但是关于FM 52MSS镍基焊材的耐腐蚀性能,鲜有报道。添加Mo元素影响焊缝熔敷金属中元素在焊接过程中的偏析以及析出相的析出行为,因此有必要研究Mo元素对该新型镍基焊材耐腐蚀性能的影响。

关于Mo元素对耐蚀合金耐蚀性能的影响,国内外学者已有相关的研究报道,但是结论并不统一。Bogdan等[12]认为,提高Mo含量能降低钝化膜的破裂倾向、提高奥氏体不锈钢抗点蚀和缝隙腐蚀等局部腐蚀的能力。李晓延等[13] 研究了哈氏合金C-276焊缝金属的耐蚀性,发现在氧化性介质中Mo元素使TCP相易被腐蚀,而晶界上TCP型的析出相增大了晶界和晶粒之间化学成分和结构的不均匀性,增大了焊缝金属晶间腐蚀敏感性。吴东江等[14] 研究了C-276/316L异种焊接接头腐蚀性能,认为Mo元素的偏析促使焊缝组织在酸性和中性溶液中发生了枝晶间腐蚀。由此可见,微量元素Mo的添加对焊缝金属的局部腐蚀行为有显著的影响。本文研究不同Mo含量熔敷金属在硝酸溶液中的局部腐蚀行为,分析Mo元素对焊缝金属点状腐蚀、晶间腐蚀和枝晶间腐蚀等局部腐蚀敏感性的影响。

1 实验方法

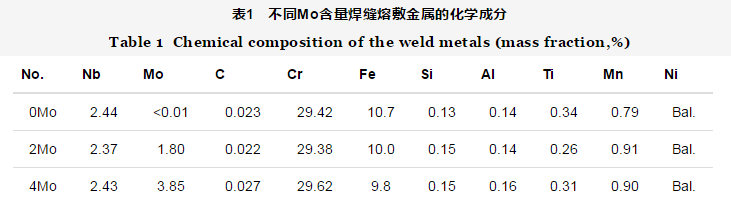

在FM 52MSS焊丝成分的基础上设计并制备了三种不同Mo含量的镍基焊丝,分别标记为0Mo,2Mo和4Mo。焊丝直径约为1.2 mm。

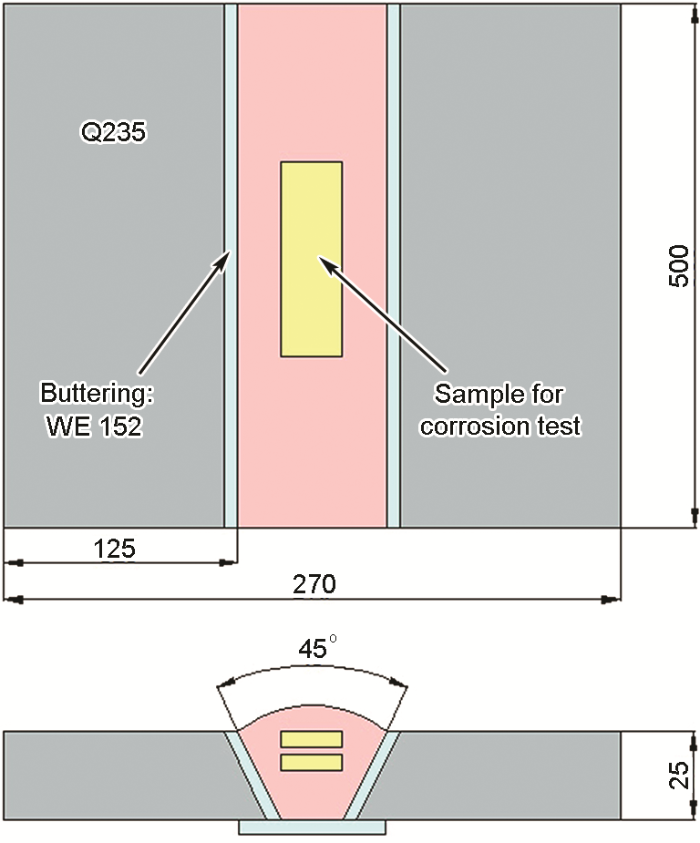

用半自动冷丝填充钨极氩弧焊进行多层多道堆焊实验。母材选用低合金钢Q235,尺寸为500 mm×125 mm×25 mm。沿长边加工出22.5°单V型坡口。为防止进行多层多道堆焊时母材的稀释作用,影响对焊缝金属耐腐蚀性能评估,用WE 152焊条在Q235钢板坡口上堆焊出厚度约为7 mm的隔离层。

将两块堆焊有隔离层的Q235试板装配成V型坡口,进行熔敷金属的填充堆焊,如图1所示。焊接参数为:电压:10.5~11.0 V;电流:160~240 A;送丝速度:900~1100 mm/min;行走速度:85~110 mm/min;气体保护:99.999%纯氩气,气体流速:20 L/min;占空比:50%。为了降低焊缝金属热裂纹开裂倾向,将焊缝层间温度控制在100℃以下。三种焊缝熔敷金属成分如表1所示。根据RCC-M 2007标准,对焊缝金属进行焊后去应力退火处理,热处理工艺为:马弗炉中620℃保温29 h后出炉空冷。

图1 焊接接头的示意图和取样位置

使用电火花式线切割机从熔敷金属横截面中心取样,试样经过150#,400#,800#,1200#和2000#砂纸磨削后用粒度为2.5 μm的金刚石抛光膏进行抛光。之后在10%的铬酸水溶液中对试样表面进行电解腐蚀,电解参数为:直流电压5 V,腐蚀时间30~60 s。电解腐蚀后用10%草酸水溶液清洗试样的表面,去除表面附着的电解腐蚀产物。用金相显微镜和扫描电子显微镜观察不同Mo含量焊缝熔敷金属的微观组织形貌。用扫描电镜中配备的X射线能谱(EDS)分析焊缝组织中析出相的成分。为了确定焊缝中析出相的种类,用7% CH3OH+93% HCL电解液对焊缝中析出相进行电解萃取,电解电流为0.36 A。析出相萃取后烘干,进行X射线衍射(XRD)对析出相进行物相分析。

依据标准ASTM A262-2015中硝酸实验的相关规定进行腐蚀实验。用电火花切割方法沿焊缝纵向方向取样,每种焊缝金属取两块试样,尺寸为33 mm×11 mm×4 mm,如图1所示。将试样表面机械磨削抛光后,在117℃含有65%硝酸水溶液的锥形瓶中连续浸泡48 h。对不同成分不同状态试样均单独进行浸泡实验,以避免试样之间发生干扰。为了保证实验可靠进行,硝酸溶液体积与试样表面积之比均保持在20 mL/cm2以上。用分析天平测量实验前和实验后试样的质量,精确到0.0001 g。采用失重法评估熔敷金属试样的腐蚀速率。将同一状态同一成分两块试样的腐蚀速率平均值作为焊缝熔敷金属的腐蚀速率。用电子扫描显微镜观察试样的腐蚀形貌。

2 结果和讨论

2.1 熔敷金属的微观组织

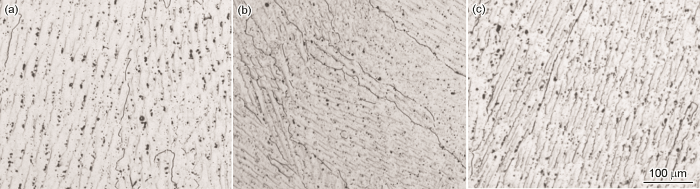

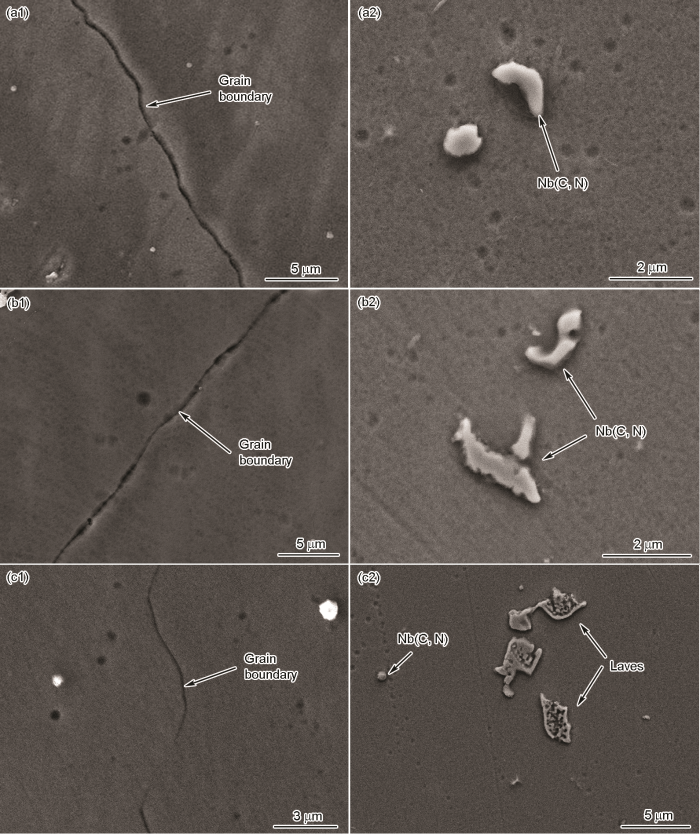

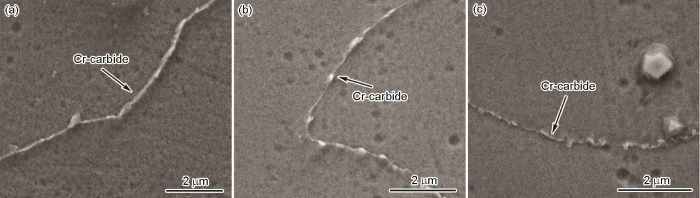

图2给出了不同Mo含量焊缝熔敷金属的金相组织形貌,可见不同Mo含量的熔敷金属均为典型的树枝晶组织。由于具有较高的Ni含量,基体为全奥氏体结构。焊缝中第二相粒子主要分布在枝晶间区域。用XRD以及EDS分析焊缝熔敷金属中的析出相,主要有MC(M代表Nb,Ti)和Laves相两类析出相存在于焊缝熔敷金属中[15]。Mo含量的提高促进了Laves相在镍基焊缝中的析出。图3给出了各焊缝组织中晶界与析出相的形貌。可见在焊态下在熔敷金属晶界上未发现富Cr的碳化物,因为焊缝中具有较高的Nb含量以及较低的C含量,Nb元素通过形成稳定的NbC相起固定C元素的作用。加之在焊接过程中较高的冷却速度,焊缝在高温区停留时间较短,因而富Cr的碳化物来不及在晶界上析出。从图3c2可以看出,Laves相具有共晶形貌特征且尺寸较大,约有3~4 μm。X射线能谱对Laves相的成分分析发现,Laves相中Nb,Mo元素的含量较高而Ni,Cr元素等的含量较低[15]。邸新杰等[16]研究镍基焊缝的凝固行为时指出,在镍基合金中Mo元素能降低L→(γ+Laves)共晶转变时所需要的Nb含量,从而促进Laves相在镍基焊缝中的共晶析出。由此可见,该FM 52MSS型熔敷金属中Mo含量达到4%(质量分数)时在焊缝金属凝固过程中在枝晶间会析出大尺寸的Laves相。Mo含量较低时熔敷金属中析出相主要为(Nb, Ti)C,未发现形成Laves相(图4a2, b2)。

图2 焊态熔敷金属的金相组织

图3 焊态下不同Mo含量焊缝熔敷金属中的析出相

图4 热处理后不同成分焊缝熔敷金属的组织形貌

焊缝金属在620℃保温29 h后枝晶间的析出相未发生明显的变化,其原因可能是热处理的时间较短。但是,由于晶界具有较高的能量,元素扩散速度快,在晶界析出了细小的富Cr的碳化物。图4给出了焊缝熔敷金属经过焊后去应力退火后的晶界形貌。镍基焊缝金属中含有较高的Cr含量,经过去应力退火处理晶界附近的Cr元素可发生一定的短程扩散,在晶界上与C元素结合形成富Cr的碳化物。

2.2 焊态熔敷金属腐蚀

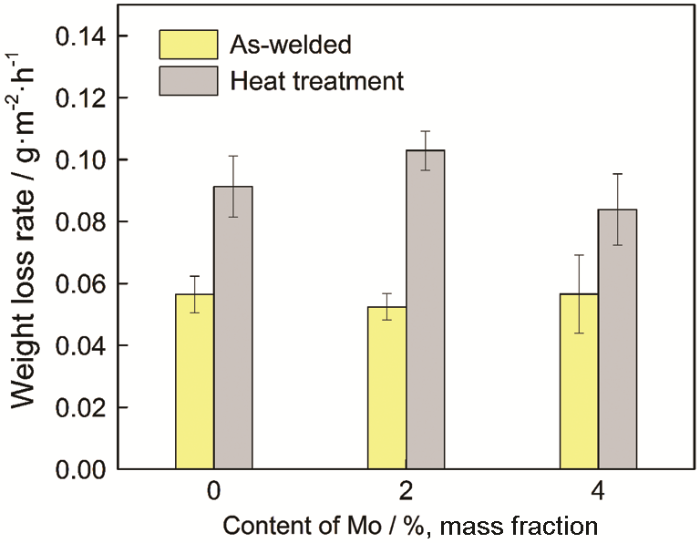

图5给出了本实验所用的三种焊缝熔敷金属在硝酸溶液中的失重速率。可以看出,不同Mo含量的焊态熔敷金属在65%硝酸溶液中呈现较低的失重速率且差异较小,约为0.055 g/m2·h,说明焊缝熔敷金属在硝酸溶液中具有较好的腐蚀抗力。但是不同成分的熔敷金属浸泡后的表面腐蚀形貌存在着明显的差异。图6给出了不同Mo含量焊缝熔敷金属在65%硝酸溶液中经过48 h浸泡后的腐蚀形貌。可以看出,镍基焊缝熔敷金属在氧化性介质中发生了多种局部腐蚀行为。除了发生轻微程度的晶间腐蚀 (Intergranular corrosion, IGC)外, 在熔敷金属中也出现了点蚀行为(Pitting corrosion),且随着Mo含量的提高熔敷金属点蚀敏感性加重。从图5c可以看出,点蚀坑密而深,成为4Mo焊缝熔敷金属中的主要腐蚀类型。

图5 焊缝金属的失重速率与Mo含量的关系

图6 不同Mo含量焊态熔敷金属的腐蚀形貌

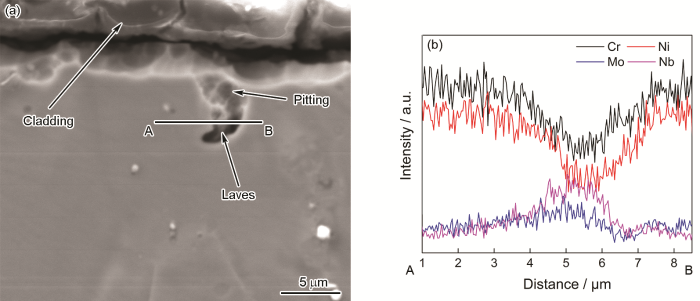

耐蚀合金点蚀行为的发生主要是由于合金表面钝化膜不稳定,局部发生破裂而引起的稳定快速腐蚀[17]。从图6可以看出,点蚀坑主要发生在枝晶间析出相附近。由前文的组织分析可知,Mo元素能促进大尺寸共晶Laves相在熔敷金属枝晶间的析出。X射线能谱成分分析表明,相比周围基体成分,Laves相富含Nb,Mo元素,但是Ni和Cr元素含量相对较低。Ni、Cr元素的含量对奥氏体材料的耐腐蚀性能的提高具有重要的影响[18]。提高奥氏体合金中Ni,Cr等合金元素的含量能提高材料表面钝化膜的稳定性。而Laves相在枝晶间的大量析出增大了熔敷金属的组织不均匀性,降低了钝化膜的稳定性。另一方面,在氧化性介质中Laves相与基体之间存在电化学差异,能形成腐蚀原电池。微电池的形成使富Mo元素的Laves相发生快速腐蚀溶解[13]。如图7所示,通过对腐蚀坑的截面进行观察,发现在点蚀坑中存在未完全溶解的Laves相。这表明,Laves相促进了点蚀形核,提高了熔敷金属点蚀敏感性。因此4Mo熔敷金属在硝酸溶液中浸泡48h后出现了明显的点蚀行为,腐蚀坑较为明显。赵朴[19]也指出,Mo能提高不锈钢在还原性介质中的抗点蚀能力,但是在氧化性介质中没有明显的作用。本文的研究结果也表明,在氧化性介质中Mo元素能促进Laves相等的析出,不利于提高焊缝金属的抗点蚀性能。

图7 4Mo焊缝熔敷金属点蚀坑截面的形貌

2.3 热处理态焊缝熔敷金属的腐蚀

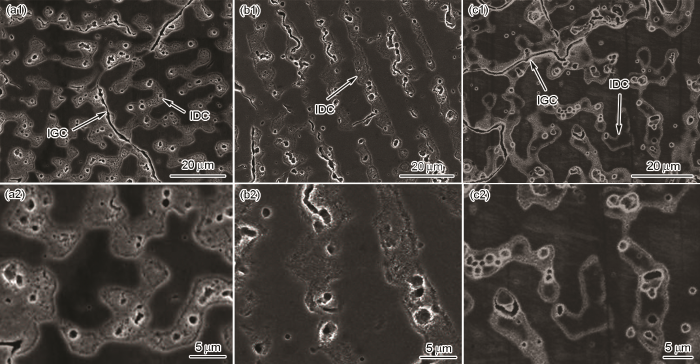

如图5所示,各熔敷金属在620℃保温29 h后的失重速率约为0.10 g/m2·h,相比焊态条件下增加了将近一倍。可以看出,焊后去应力退火处理后熔敷金属的耐蚀性明显降低。图8给出了焊后去应力退火处理后各焊缝熔敷金属在氧化性介质中的腐蚀形貌,可见各焊缝熔敷金属均出现了较严重的晶间腐蚀和点蚀。晶间腐蚀行为的加重,与热处理过程中晶界上富Cr相的析出有关。晶界与晶粒本身之间的结构与电化学的不均匀性,是造成晶间腐蚀的主要内在因素。环境介质能扩大晶界与晶粒之间的电化学差异,是促使材料具有晶间腐蚀敏感性的外在因素。根据贫Cr理论,晶界周围贫Cr区的产生会加剧晶界与晶粒之间的电化学差异,增大晶间腐蚀倾向。由于在焊接过程中熔敷金属冷却较快而在敏化温度停留时间较短,如图3所示,在焊态熔敷金属组织中晶界上基本没有碳化物析出,晶界与晶粒之间电化学差异比较小,晶间腐蚀敏感性较小。因此,焊态熔敷金属在硝酸溶液中浸泡后只发生了轻微程度的晶间腐蚀(图6)。经过620℃焊后去应力退火处理后,如图4所示,不同成分焊缝熔敷金属晶界上均有富Cr的碳化物析出。富Cr相的析出使晶界周围Cr被消耗,而晶内的Cr元素未能进行充分的长程扩散弥补晶界周围Cr的消耗,使晶界周围出现了一定的贫Cr区。贫Cr区的存在加大了晶界与晶粒之间的电化学差异,增大了熔敷金属的晶间腐蚀敏感性[20]。因此,去应力退火后熔敷金属在硝酸溶液中的晶间腐蚀程度加重,腐蚀裂纹较深。

图8 热处理态不同Mo含量焊缝熔敷金属的腐蚀形貌

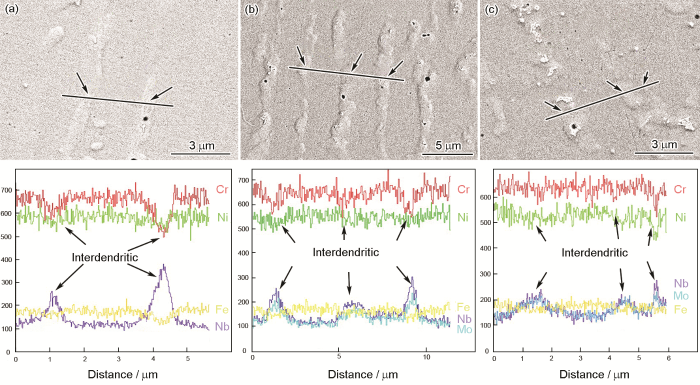

与焊态熔敷金属相比,620℃退火处理后各熔敷金属出现了一种新的腐蚀行为—枝晶间腐蚀 (Interdendritic corrosion, IDC)。这种局部腐蚀行为也是热处理态熔敷金属中一种较为严重的腐蚀类型。如图8a1、 a2所示,枝晶间区域已被严重腐蚀(灰白色部分),而黑色部分的枝晶干没有发生腐蚀。随着Mo含量的提高,熔敷金属中枝晶间腐蚀程度逐渐减轻。如图8c1和c2所示,经过48 h浸泡后4Mo焊缝熔敷金属枝晶间区域仅表现出刚刚开始发生腐蚀的痕迹,枝晶间还有较多的黑色部位未发生腐蚀。其中图8a2、 b2、 c2是对图a1、b1、 c1中枝晶间腐蚀形貌的放大图。可以看出,Mo元素降低了热处理态熔敷金属枝晶间腐蚀敏感性。对焊后热处理态的熔敷金属进行枝晶间成分分析发现,热处理后熔敷金属枝晶间元素分布存在较大差异,特别是Ni,Cr等基体元素在枝晶间的贫化程度存在明显的区别。图9给出了焊后去应力退火后枝晶间元素分布结果。可以看出,随着Mo含量的提高枝晶间Ni,Cr等元素的贫化程度减弱。如图9c所示,Mo含量(质量分数)达到4%时熔敷金属枝晶间Cr,Ni元素基本不再贫化。这表明,在焊后去应力退火处理过程中Mo元素抑制了枝晶间Cr,Ni元素的扩散再分配。

图9 热处理态熔敷金属枝晶间元素的分布

Peng等[21]用俄歇电子能谱分析了182(ENiCr-3)合金枝晶间的元素分布,认为导致枝晶间腐蚀的根本原因是焊缝金属枝晶间存在贫Cr区。Tsai等[22]研究182合金焊缝焊后热处理对其耐腐蚀性能影响时也认为,枝晶间腐蚀的产生与热处理过程中元素的再分配有关。在620℃热处理过程中,由于时间比较短在枝晶间未发现在保温过程中有析出相析出,但是发生了一定程度的元素再分配,如图9所示。Nb、Mo元素属于焊接过程中容易发生偏析的元素,在焊缝凝固过程中容易偏析于枝晶间。因此,相比枝晶干枝晶间应该有更高的Nb、Mo含量。在热处理过程中,因Nb、Mo元素的原子较大在短时间内很难发生扩散。但是,Ni,Cr,Fe等元素可发生一定的短程扩散。从图9可以看出,去应力退火后在焊缝熔敷金属枝晶间存在有一定的Ni、Cr贫化现象,且随着Mo含量的提高Ni、Cr的贫化程度逐渐减弱。这可能与Mo元素在热处理过程中与Cr元素的交互作用有关,影响了Cr元素的扩散分配。另一方面,Mo元素在枝晶间的固溶量增大也能提高枝晶间的腐蚀电位。因此,Mo含量的提高使热处理态熔敷金属枝晶干与枝晶间的不均匀性降低,热处理态熔敷金属枝晶间腐蚀抗力提高,枝晶间的腐蚀程度减轻。

结果表明,Mo元素影响热处理过程中Cr元素的扩散再分配,增大焊缝熔敷金属抵抗枝晶间腐蚀的能力。但是Mo元素超过4%时促进Laves相等TCP相在熔敷金属中析出,富Mo而Ni、Cr元素相对贫化的TCP相在硝酸溶液中会与基体构成微电池,容易发生腐蚀溶解,促进点蚀发生,降低熔敷金属的点状腐蚀抗力。

3 结论

(1) Mo元素能促进Laves相在镍基焊缝熔敷金属中的析出,在硝酸溶液中优先发生腐蚀溶解,促进点蚀的发生,降低了镍基焊缝金属的局部腐蚀抗力。

(2) 焊后去应力退火促进了晶界上富Cr相析出,增大了熔敷金属晶间腐蚀敏感性。

(3) 焊后去应力退火后焊缝熔敷金属在硝酸溶液中的枝晶间腐蚀,与退火过程中Ni、Cr等元素的扩散再分配有关。Mo元素能抑制退火过程中枝晶间Cr元素的贫化,降低热处理态熔敷金属枝晶间与枝晶干之间的不均匀性,使熔敷金属在硝酸溶液中的枝晶间腐蚀敏感性降低。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414