导读:采用极化曲线和电化学阻抗谱法,研究了在3.5%的NaCl溶液中二级时效应力对Al-Zn-Mg-Cu铝合金(7A04)电化学腐蚀特性的影响。研究结果表明,在0-300 MPa二级时效应力内,随着应力增加7A04铝合金腐蚀电位先增加后降低,自腐蚀电流先减小后增大,在200 MPa时其耐电化学腐蚀性能最佳,对应腐蚀电位和自腐蚀电流密度分别为-0.753V 和5.249×10-7A·cm-2;与无应力和单级应力时效相比,7A04铝合金二级应力时效后的腐蚀电位和交流阻抗更高,自腐蚀电流更小,但其对点蚀电位影响不显著。7A04铝合金应力时效后析出相分布和尺寸的改变是其耐电化学腐蚀性能提高的主要因素。

7xxx系高强铝合金具有密度小、比强度高、断裂韧度高等特点,在航空航天、汽车、轨道交通等领域广泛应用。近年来,由于环保节能的要求,交通工具轻量化成为发展趋势,优异性能的7xxx系高强铝合金的需求量不断增大,同时对该材料的力学性能和耐腐蚀性能提出了更高的要求。

析出相对铝合金的耐腐蚀性能有非常显著的影响,常规的T6热处理(固溶+时效)可以使合金获得高的力学性能,但其耐蚀性能较低。陈康华等研究表明两步固溶处理可提高7xxx系铝合金的晶间腐蚀、剥落腐蚀和应力腐蚀抗力。王超群等通过三级固溶工艺使7A04铝合金力学性能大幅度提高,同时耐剥蚀性能等级由EC 提高到EA?。

应力时效(或蠕变时效)处理,即在合金时效过程中施加一小于屈服极限的应力,也可以改善合金的力学性能和耐蚀性能。目前尚缺少对于二级应力时效7xxx铝合金腐蚀性能方面的研究,因此本研究将采用电化学方法(包括极化曲线和电化学阻抗图谱),研究时效应力对7A04铝合金腐蚀性能的影响,并结合SEM腐蚀形貌观察初步探讨其电化学腐蚀机理。

1 试验方法

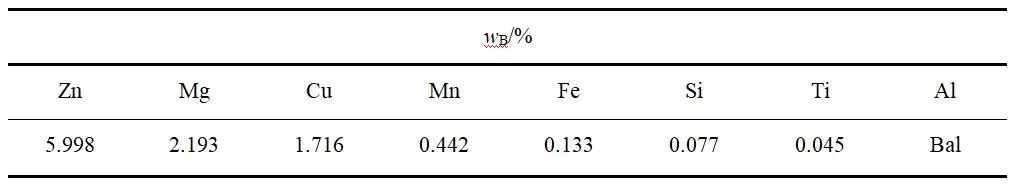

试验材料为7A04铝合金挤压棒料,原始尺寸为Φ42 mm×150 mm。采用QSN-750型电火花直读光谱仪进行化学成分测试,结果见表1。

表1 7A04铝合金化学成分

1 .1 应力时效试验

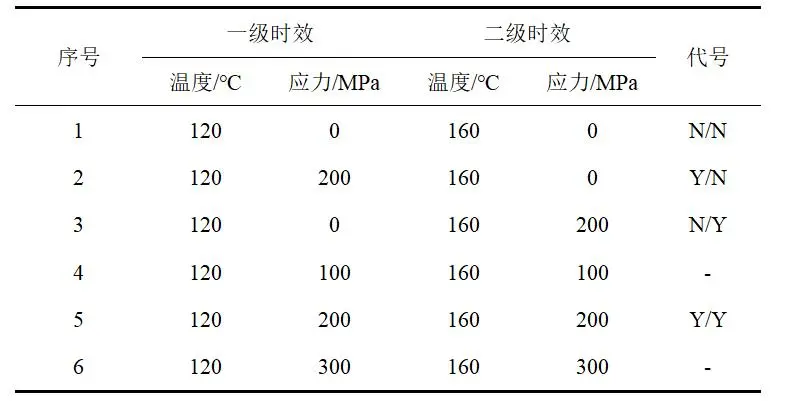

合金试样采用480 ℃×2 h固溶处理,室温下进行水淬,淬火后快速放入XYB305C微型电子万能试验机所配恒温箱中进行不同时效应力(0、100、200和300 MPa)的120 ℃×2 h+160 ℃×3 h二级时效处理,见表2。7A04铝合金二级时效具体实验步骤为:①将试样从室温加热至第一级时效温度保温20 min快速加载应力到设定水平,恒温下保持应力2 h完成第一级时效;②继续加热至第二级时效温度保温20 min并加载到设定应力水平,恒温下保持应力3 h完成第二级时效;③卸载并取出试样冷却到室温。为保证热处理环境一致,0 MPa(无应力)时效试验也在恒温箱中进行。

表2 7A04铝合金二级应力时效试验

1.2 电化学测试

电化学测试在CS310电化学工作站上完成,采用三电极体系在3.5% 的NaCl溶液中进行,其中饱和甘汞电极为参比电极(CE),铂电极为辅助电极(RE),试样为工作电极(WE)。极化曲线测试软件为仪器自带的Corr Warr,扫描速度为5 mV/s,测试范围为-1.2~-0.2 V,数据分析软件为C View。交流阻抗测量在开路电位下进行,测试软件为仪器自带的Z Plot,测试频率范围为105 ~10-2 Hz,幅值为10 mV的正弦波信号,分析软件为Z View。测试试样均用704硅橡胶封装,留出1 cm2区域作为检测区域。所有电化学测试均在室温下进行,并且在试验开始前浸泡试样30 min,待自腐蚀电位稳定后再进行测试。

2 结果与讨论

2.1 极化曲线

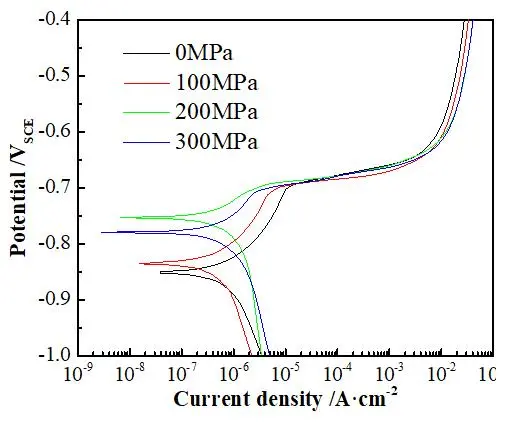

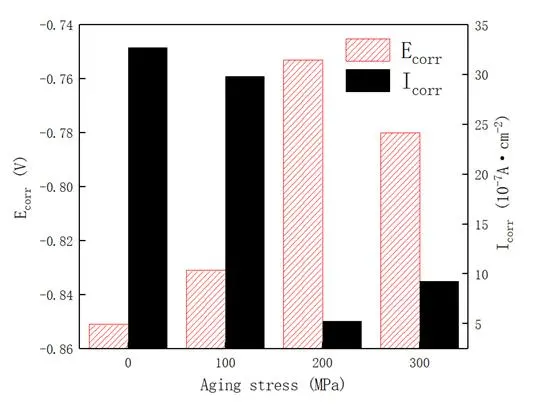

图 1为7A04铝合金不同二级应力时效试样的极化曲线。时效应力的变化对7A04铝合金点蚀电位影响不大。

图 1 不同二级时效应力的7A04铝合金极化曲线

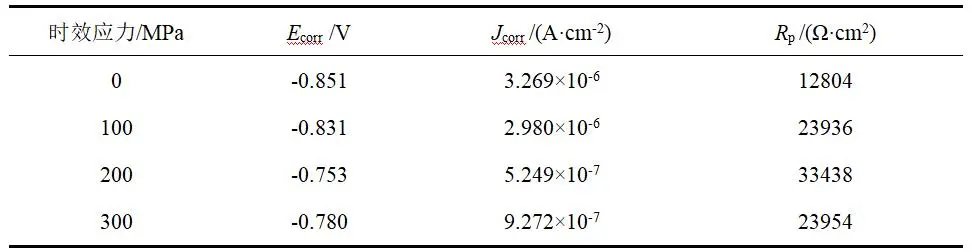

利用C View2软件对7A04铝合金不同时效应力下二级时效试样极化曲线进行拟合,得出各试样腐蚀电位(Ecorr)、腐蚀电流密度(Jcorr)和极化电阻(Rp)拟合值,见表 3。前两者随应力变化规律见图 2。综合腐蚀电位、腐蚀电流密度和极化电阻的比较分析,无应力时效试样耐腐蚀性能最差,200 MPa应力时效试样耐腐蚀性能最好。

表 3 不同二级时效应力的7A04铝合金电化学参数时效应力/MPa

图 2 腐蚀电位、腐蚀电流密度与二级时效应力的关系

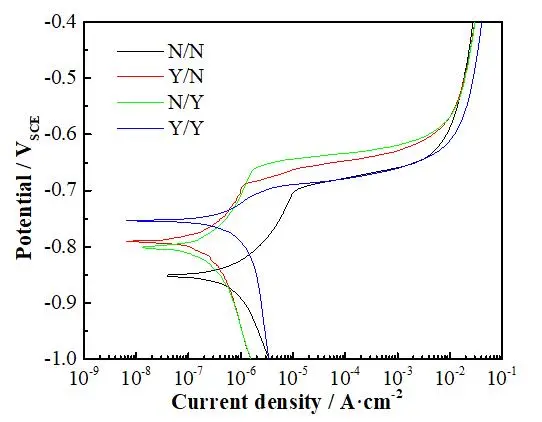

图 3为200 MPa时效应力下不同应力时效方式下7A04铝合金的极化曲线。可以看出,不同应力时效方式下试样的极化曲线形状类似,但腐蚀电位、点蚀电位和自腐蚀电流有显著差别。二级应力时效试样的腐蚀电位高于单级应力时效试样。但从点蚀电位看,二级应力时效试样耐点蚀能力和无应力时效试样相当,但小于单级时效试样。

图 3 不同应力时效方式的7A04铝合金极化曲线

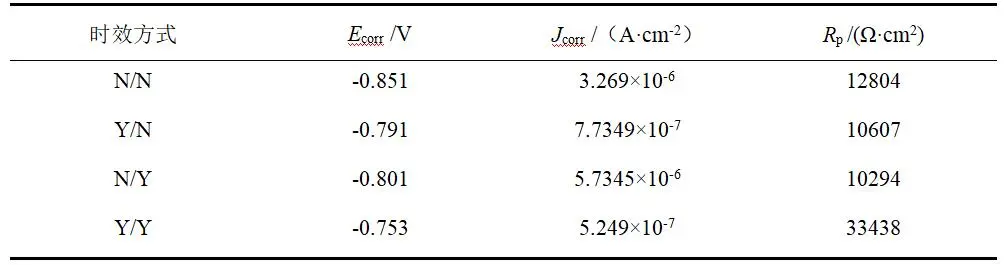

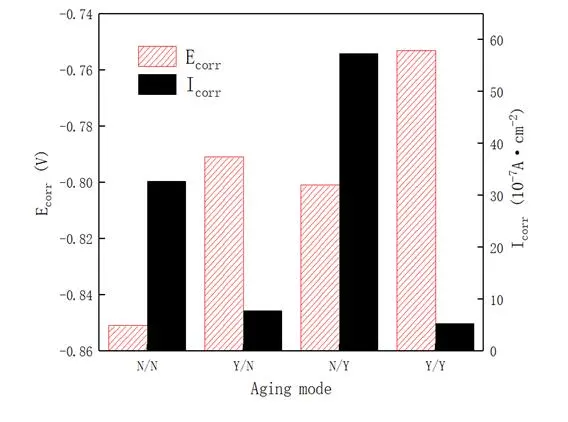

表 4为基于图 3的极化曲线的参数拟合结果,腐蚀电位和腐蚀电流密度随时效模式变化规律见图 4。

表 4 不同应力时效方式的7A04铝合金电化学参数时效方式

图 4 腐蚀电位、腐蚀电流密度与时效方式的关系电化学阻抗谱

2.2 电化学阻抗谱

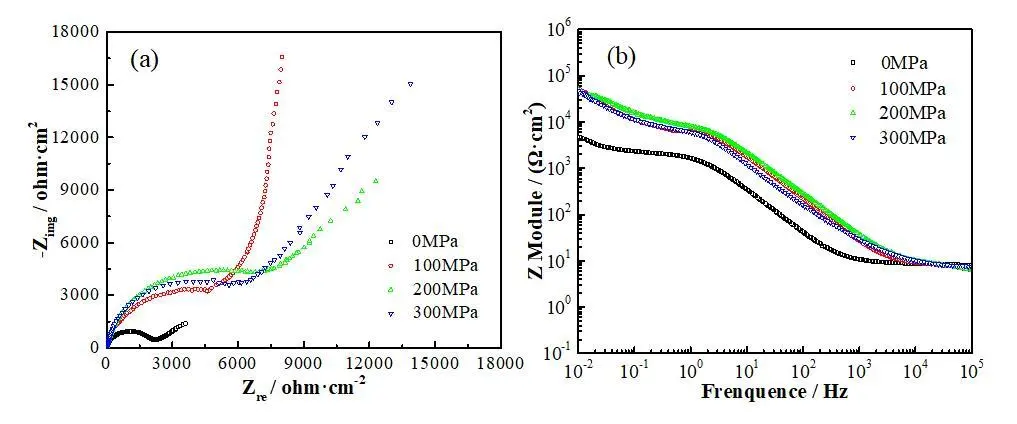

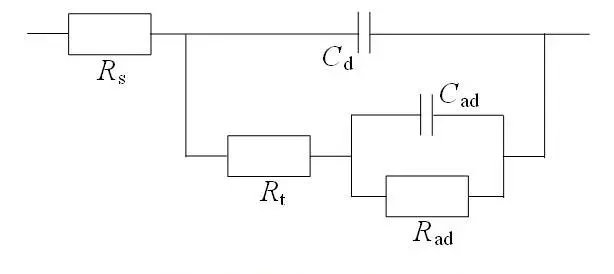

图 5为不同时效应力水平下7A04铝合金的电化学阻抗图谱。可以看出,不同时效应力水平的试样Nyquist图均由两段半圆弧构成,表明该体系有两个时间常数。铝合金试样基体和腐蚀溶液之间的界面状态可用图 6所示的等效电路来表示;其中,Rs为溶液电阻,Rt为电荷转移电阻,Rad为扩散电阻,Cad为腐蚀产物扩散产生的双电层结构,Cd表示为溶液与电极构成的双电层结构。结合图 5和图 6可知,铝合金试样阻抗谱均由高频容抗弧和低频容抗弧构成,高频侧电容性的大半圆由电化学反应电阻Rt和双电层电容Cd形成,低频侧半圆由腐蚀产物扩散影响而形成,频率(f)为无限接近于0时的电极反应电阻则由Rt和Rad的串联所决定,即其交流阻抗值由电荷转移电阻与扩散电阻组成,二者共同决定交流阻抗值的大小。

(a) Nyquist图 (b)Bode图

图 5 不同二级时效应力的7A04铝合金电化学阻抗图谱

图 6 电化学阻抗谱等效电路图

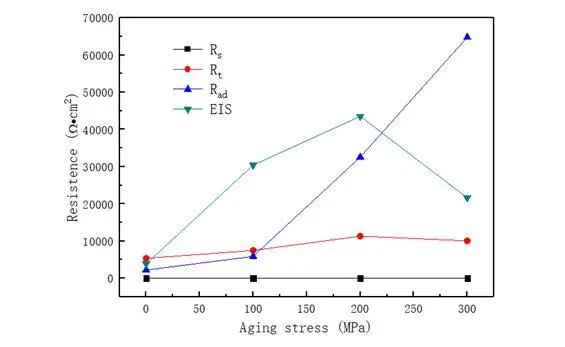

通过Z View软件对不同时效应力水平下的7A04铝合金电化学阻抗谱进行拟合,各拟合数据随时效应力的变化见图7。电荷转移电阻Rt反映了电化学反应的难易程度,从电荷转移角度分析,0<100<300<200 MPa,即无应力时效试样最易进行电化学反应,200 MPa应力时效试样电化学反应最难进行;扩散电阻Rad反应了腐蚀产物或者反应物扩散的难易程度,从扩散电阻Rad的角度比较,0<100<200<300 MPa;交流阻抗值EIS反映了进行电化学反应的快慢程度,从交流阻抗值EIS角度比较,0<300<100<200 MPa,且应力时效试样与无应力时效试样相差一个数量级,表明无应力时效试样腐蚀速率远大于应力时效试样。电化学阻抗谱得出的结论与极化曲线相一致。

图7 7A04铝合金电化学阻抗参数随二级时效应力的变化

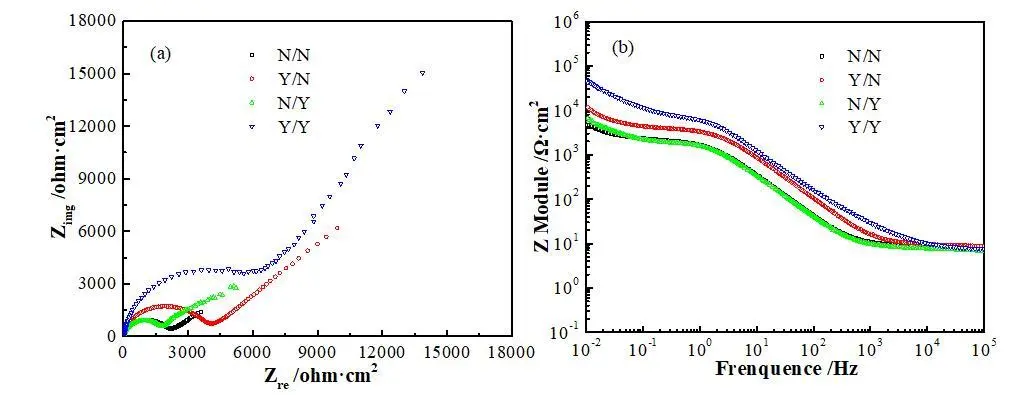

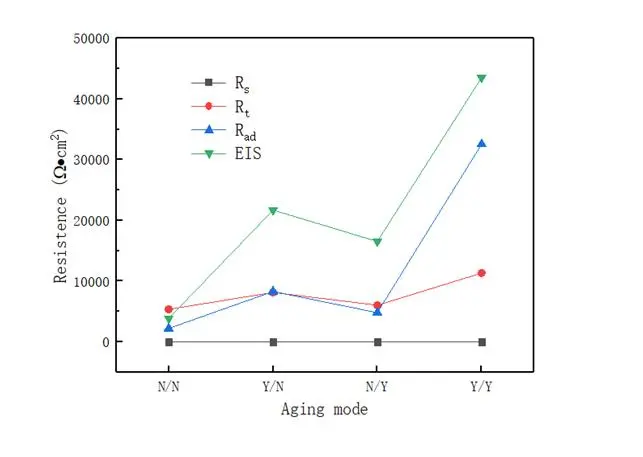

图 8为不同时效应力时效方式下7A04铝合金试样的交流阻抗图,图 9为通过图8获得的各阻值拟合数据随时效方式的变化图。与无应力二级时效试样相比,其余三组时效过程中由应力参与的试验电荷转移电阻和交流阻抗值均有提高,其中二级应力时效试样值最大,其电化学阻抗最大,达43528 Ω·cm2,抗腐蚀性能最好。这与电化学极化曲线测试结果相一致,也印证了应力时效处理提高了7A04铝合金抗腐蚀性能。

图8 不同应力时效方式的7A04铝合金交流阻抗图(a)Nyquist图; (b)Bode diagram图

图 9 7A04铝合金交流阻抗参数随应力时效方式的变化微观腐蚀形貌

2.3 微观腐蚀形貌

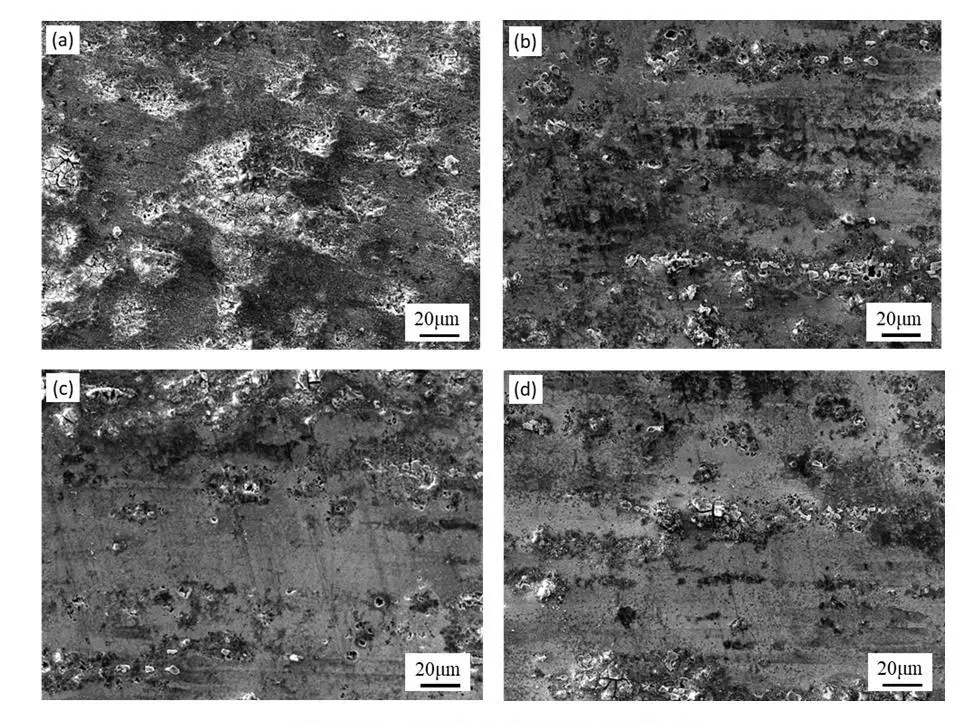

图10为7A04铝合金不同二级时效应力试样的电化学腐蚀形貌。可以看出,腐蚀组织中主要有两种腐蚀形貌,为分布于晶界处的腐蚀坑和基体上的小腐蚀坑。无应力时效试样表面两种腐蚀坑均有,大腐蚀坑较多,表明合金组织出现了严重腐蚀,见图10a。100~300 MPa应力时效试样表面主要呈现沿合金晶界分布的小腐蚀坑以及合金基体组织上更小的腐蚀坑,见图10 b~图10d,可见应力时效显著增强了合金耐蚀性。其中,200 MPa应力时效试样表面大腐蚀坑最少,基体表面较平整,表明其耐蚀性能最好。

(a)0 MPa; (b)100 MPa; (c)200 MPa; (d)300 MPa

图10 不同二级时效应力的7A04铝合金电化学腐蚀形貌

合金电化

学腐蚀性能受到合金基体、析出相尺寸及其分布的影响,而不同应力水平对时效析出相形成过程的影响不同,因此会导致其耐蚀性能改变。无应力时效时,由于析出相在晶界处的连续聚集,合金耐腐蚀性较差。当时效应力较低(100 MPa)时,通过应力时效处理后合金晶界无析出带变窄,因此耐蚀性相对于无应力时效试样有所提高。当时效应力适中(200 MPa)时,应力主要会作用于析出相在晶内和晶界处的形核,铝合金未溶解第二相粒子和析出相分布更加均匀,不连续性分布增强,腐蚀面积小。而当时效应力较高(300 MPa)时,应力将促进析出相长大,同时基体因Zn、Mg的析出电位增加,从而与析出相的电位差增大,故耐蚀性又出现降低。

3 结论

(1) 在0~300 MPa二级时效应力内,随着应力增加,7A04铝合金腐蚀电位先升高后降低,自腐蚀电流先减小后增大;当时效应力为200 MPa时,其腐蚀电位最高,为-0.753 V,自腐蚀电流密度最小,为1.249×10-6 A·cm-2。与无应力和单级应力时效相比,7A04铝合金二级应力时效后的腐蚀电位和交流阻抗更高,自腐蚀电流更小。

(2) 在0~300 MPa二级时效应力内,时效应力水平对7A04铝合金点蚀电位影响不明显。均在0.7 V左右;单级应力时效提高7A04铝合金点蚀电位,但二级应力时效对合金点蚀电位影响不显著。

(3) 7A04铝合金二级应力时效的电化学阻抗大于单级应力时效和无应力时效,二级时效应力为200 MPa时,7A04铝合金电化学阻抗最大,达43528 Ω·cm2。

(4) 7A04铝合金应力时效处理改变了析出相的分布和尺寸,从而改变了合金的腐蚀行为,提高了合金耐电化学腐蚀性能。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741