摘要

通过盐溶液对X65管线钢镀镍表面进行化学刻蚀,然后经过全氟辛基三氯硅烷修饰,成功地在基底上制备出了超疏水疏油性能的表面,并通过电化学测试研究了双疏表面的耐腐蚀性能。结果表明:含钴镍离子的溶液80 ℃恒温刻蚀6 h后,再经过全氟辛基三氯硅烷修饰2 h,得到了与去离子水、乙二醇的接触角分别为160°和152°的超双疏表面。相较于镀镍试样表面,极化曲线表明超双疏表面的腐蚀速率明显降低,电化学阻抗测试图谱表明超双疏表面的耐蚀性得到了提高。

关键词: 盐刻蚀; 镀镍; 超双疏; 接触角; 耐蚀性

Abstract

A Ni-plate was firstly electrodeposited on X65 pipeline steel surface, which then was chemically etched by salt solution, and finally subjected to modification treatment with perfluorohexylethyltrichlorosilane, so that the surface of Ni-plate was endowed with super-hydrophobic and oil-phobic performance. The corrosion behavior of the modified Ni-plate was studied by potentiodynamic scanning. The result showed that after being etched for 6 h at 80 ℃ in the solution containing cobalt and nickel ions, and modified with perfluorooctyltrichlorosilane for 2 h, the modified Ni-plate surface presented contact angles of 160° and 152° for deionized water and glycol respectively. Compared with the original Ni-plate surface, the modified ones presented significantly lower corrosion rate, namely, better corrosion resistance.

Keywords: salt solution etching; Ni-plate; superamphiphobic; contact angle; anti-corrosion property

黄鹏, 高荣杰, 刘文斌, 尹续保。 盐溶液刻蚀-氟化处理制备X65管线钢镀镍超双疏表面及其耐蚀性研究[J]. 中国腐蚀与防护学报, 2021, 41(1): 96-100 doi:10.11902/1005.4537.2020.008

HUANG Peng, GAO Rongjie, LIU Wenbin, YIN Xubao. Fabrication of Superamphiphobic Surface for Nickel-plate on Pipeline Steel by Salt Solution Etching and Its Anti-corrosion Properties[J]. Journal of Chinese Society for Corrosion and Protection, 2021, 41(1): 96-100 doi:10.11902/1005.4537.2020.008

表面润湿性的表征方法通常需要研究者们采用特定的液体在固体表面测得的静态接触角来确定,即固体-空气和液体-空气界面之间的角度[1]。接触角越大,材料越疏水。当液体被加入时 (所谓的前进接触角) 接触角的值通常比液体被移除时 (后退接触角) 的值大。前进接触角和后退接触角之间的差异构成了接触角滞后。接触角滞后与势垒有关,液滴沿固体表面流动时应克服的阻力表征为流动阻力。液滴与固体的粘附力越低,势垒越小,接触角滞后值越低,则液滴越容易在固体表面铺展开来。其中水和油接触角大于150°的表面称为超疏水疏油表面[2]。

自然中很多动植物具有疏水特征,甚至有很多表现出超疏水、疏油的性能,比如荷叶、蝴蝶翅膀、蝉翼面和水黾腿表面以及河豚刺等[3-7]。自然界的这些现象为研究和制备超疏水表面提供了很重要的素材和理论基础。固体和液体界面的润湿性受到固体表面自由能和固体表面的细微结构两个因素的影响[8],通常使用两步法来制备超疏表面:第一步,在固体表面筑造微粗糙结构,通常可以使用化学刻蚀法、电化学沉积法、溶胶凝胶法、化学气相沉积法等[9-12];第二步,使用含氟低表面能物质修饰固体表面,降低试样表面自由能[13]。

现代工业中,钢铁材料油气管道内表面很容易聚集一些有机物等油状物质,油污层随时间越积越厚,导致液体在管道内流速变慢,不仅增加了运输成本,而且也让维修变得困难。寻求操作简单、经济实用的疏水、疏油表面的制备方法具有很好的应用价值[14]。

本文通过含钴镍离子溶液刻蚀X65管线钢镀镍表面,成功制备出超疏水疏油表面,并对该表面的耐蚀性进行了电化学测试。

1 实验方法

本文实验所用试剂如乙醇、丙酮、硫酸镍、氯化镍、氯化钴等均为分析纯,镍片 (≥99.5%)、X65管线钢。

采用线切割机将X65钢切割成10 mm×10 mm×3 mm的试样,然后分别用400#、800#、1200#、1500#、2000#砂纸将试样表面打磨平整,随后用抛光机将试样表面抛光至光滑的镜面。制备0.5% (质量分数) NaOH溶液,将抛光后的试样浸入NaOH溶液中以除去样品表面的油和其它污垢,然后分别用丙酮、无水乙醇、蒸馏水进一步超声清洗10 min去除表面杂质,最后取出样品吹干,置于干燥的培养皿中备用。以硫酸镍、氯化镍为主要成分配置电镀溶液对试样表面进行镀镍。实验所用的阳极材料为纯镍板。

电镀工艺参数[15]如下:NiSO4·6H2O 320 g/L、NiCl2·6H2O 45 g/L、H3BO3 30 g/L、C12H25SO4Na 0.5 g/L、pH4.1~4.2、平均电流密度2 A/dm2、占空比0.4、频率40 Hz、(55±2) ℃、10 min。电镀完成后将样品取出,分别用无水乙醇和蒸馏水冲洗表面的污渍,然后置于真空干燥箱中完全烘干,取出置于干燥的培养皿中备用。

在磁力搅拌的作用下,将1.90 g CoCl2·6H2O、0.95 g NiCl2·6H2O和2.40 g CO(NH2)2溶于40 mL去离子水中,搅拌均匀。将预处理过的X65管线钢镀镍试样放入盐溶液中,然后将装有试样和盐溶液的50 mL烧杯密封后,放入烘箱中,在80 ℃下刻蚀6 h,刻蚀结束后依次用水和无水乙醇清洗。

使用移液枪量取100 μL的氟硅烷,注入到20 mL乙醇溶液中,然后超声分散30 min,配制出体积分数为0.5%的全氟辛基三氯硅烷CF3(CF2)5CH2CH2SiCl3 (PFOTS) 的乙醇溶液。将刻蚀后的试样浸泡在氟化液中修饰2 h,修饰结束后取出,放入120 ℃真空干燥箱中烘干1 h即可。

通过JC2000C1型接触角测量仪表征试样与去离子水和乙二醇的接触角,每一种液体与试样的接触角测量5次,最后取平均值。通过JSM-6700F型冷场发射扫描电镜 (FE-SEM) 观察试样经过刻蚀后的表面微观形貌。通过D8 ADVANCE型X射线衍射仪 (XRD) 表征酸性刻蚀前后样品的物相组成。

利用CHI600E型电化学工作站测定超双疏样品的Tafel曲线和样品的电化学阻抗谱。电化学测试采用三电极体系,实验温度为室温,将X65镀镍钢试样制成工作电极,使其暴露面积保持为1 cm2,采用铂片电极 (1 cm×2 cm) 作为辅助电极,饱和甘汞电极 (SCE) 作为参比电极,实验采用3.5% (质量分数)NaCl溶液作为电解质。

2 结果与讨论

图1为盐溶液刻蚀试样6 h后 (图1a~c) 和未经刻蚀的SEM图 (图1d)。对比发现,经过含铬镍离子的溶液刻蚀6 h后 (图1a),表面粗糙度明显改变,并且出现团簇状结构,这是因为镀镍表面在盐溶液中发生钝化行为,而且铬离子促进了Ni的钝化,从而使得试样表面形貌发生明显改变[16];增大放大倍数后 (图1b),可以观察到基底被纳米锥状阵列覆盖,并且部分纳米锥状结构重叠变成球刺状纳米结构 (图1c)。这是因为试样表面有大量位错缺陷,盐溶液优先刻蚀这些缺陷部位,从而出现向外延伸的纳米锥状结构,为超双疏表面的制备提供了微纳米粗糙条件。

图1 盐溶液刻蚀6 h后的表面形貌和未刻蚀表面形貌

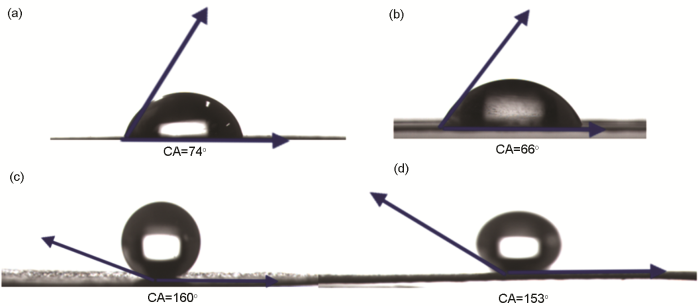

由图2两种液体在原始试样和超双疏试样的接触角宏观形貌可以看出,去离子水和乙二醇在X65管线钢镀镍表面的接触角分别为74°和66°,基底表面表现出亲液性,但是在盐溶液刻蚀和PFOTS修饰后的表面上,接触角增大到了160°和153°,表面出现了疏液性。这是因为经过盐溶液刻蚀的表面具备了微纳米结构的粗糙度,样品表面凹凸不平,液体此时会在样品表面完全铺展开来而完全润湿;但是再经过PFOTS修饰后,在样品表面引入了含氟低表面能官能团,降低了表面自由能,同时含氟官能团具有很好的疏液性,使得表面由亲液性变为了疏液性。

图2 为去离子水和乙二醇在X65管线钢镀镍原始表面和超双疏表面的接触角

X65管线钢镀镍表面这种润湿性的改变可以通过Wenzel和Cassie等理论模型[17,18]来解释:盐溶液刻蚀后的表面出现粗糙的微纳米锥状结构,有助于捕获空气,从而形成固体和空气组成的复合表面。由Cassie等理论可知,液滴不能与基底完全接触,会出现固、液、气的三相接触,这就使得表面张力较大的水滴和乙二醇在基底表面上有较大的接触角和较小的滚动角,表现出较低的粘滞性。

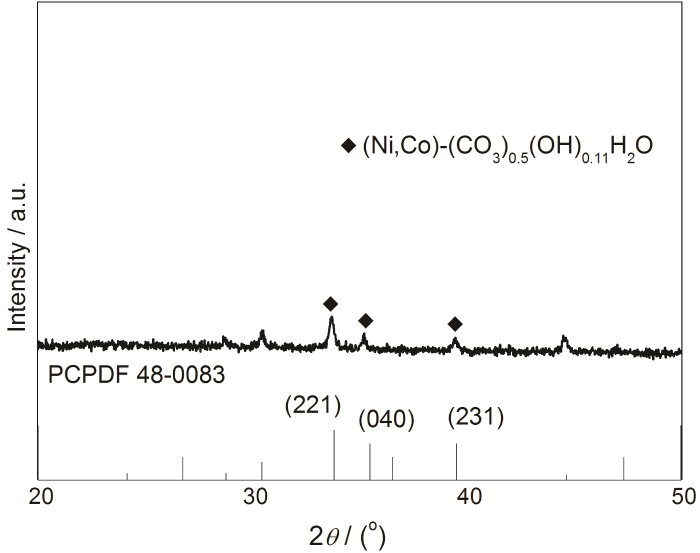

图3为X65管线钢镀镍盐刻蚀后表面的XRD谱,对照PDF卡片可以查出试样表面经过盐溶液刻蚀后,表面生成了镍钴化合物 (Ni,Co)-(CO3)0.5(OH)0.11H2O(PCPDF卡片号48-0083),其33.956°、35.968°、39.634°处的衍射峰分别对应 (221)、(040)、(231) 晶面,这表明盐溶液刻蚀X65管线钢镀镍表面,不仅改变了表面形貌,还改变了表面组成成分。

图3 X65管线钢镀镍盐刻蚀表面的XRD谱

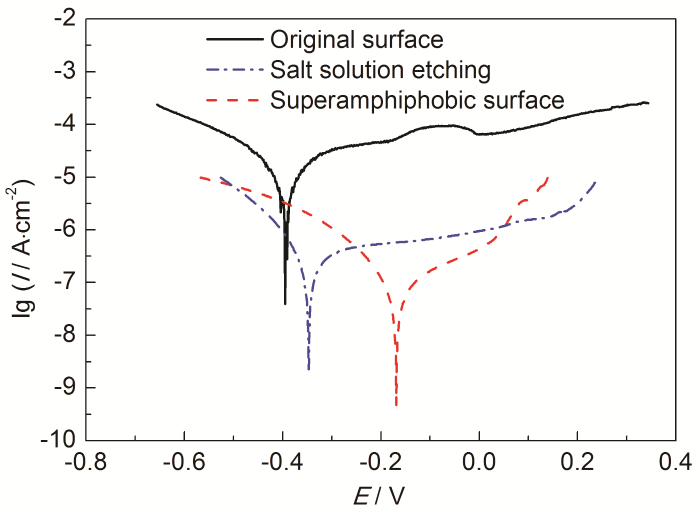

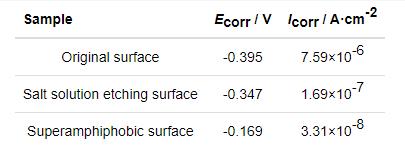

图4为原始试样、盐溶液刻蚀试样和超双疏试样在3.5%NaCl溶液中的动电位极化曲线,表1是原始试样、盐溶液刻蚀试样和超双疏试样的动电位极化曲线的拟合参数。从图4和表1可以看出,实验制备的超双疏试样相对于原始试样,腐蚀电流密度由7.59×10-6下降到了3.31×10-8 A/cm2,降低了两个数量级;腐蚀电位从-0.395增大到了-0.169 V,腐蚀电位发生了明显的正移,这表明超双疏试样的耐蚀性相对于原始试样有了显著的提高。同时,盐溶液刻蚀试样的腐蚀电流密度为1.69×10-7 A/cm2,腐蚀电位较原始试样上升到了-0.347 V,这是因为盐溶液刻蚀镀镍表面,使得表面镀层发生钝化反应,生成的镍钴化合物一定程度上隔离了腐蚀离子与基底的直接接触;再经过表面改性后,超双疏表面附着了一层致密的氟硅烷分子膜,其作为一层物理屏障,以及其疏水疏油性能有效阻止腐蚀性离子与基底的反应作用,因此电化学腐蚀行为受到抑制,超双疏试样耐蚀性有了明显的提高。

图4 原始试样、盐溶液刻蚀试样和超双疏表面试样在3.5%NaCl溶液中的动电位极化曲线

表1 原始试样、盐溶液刻蚀试样和超双疏试样的动电位极化曲线的拟合参数

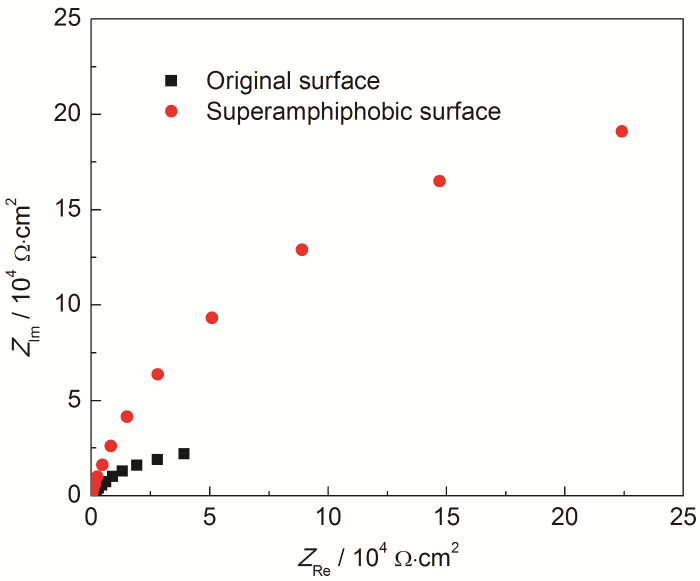

图5为镀镍试样和超双疏试样在3.5%NaCl溶液中的Nyquist阻抗谱。可以看出镀镍试样的容抗弧半径较小,与超双疏试样的容抗弧半径相比,可知前者耐蚀性不如后者。而且超双疏试样的容抗弧半径明显大于镀镍试样的容抗弧半径,表明超双疏试样的耐蚀性相较于镀镍试样有了很大的提高。表2为对应图5镀镍试样和超双疏试样电化学阻抗谱Nyquist的R(C(R(CR))) 电路拟合参数,其中Rct代表基底与腐蚀性溶液界面间电子转移的易难程度,Rs为溶液电阻,Cdl是双电层电容,Rc为膜微孔内的溶液阻抗,由于基体表面的微观形貌差异,Rct不同,并且Rct阻值越高,则基底就会产生越小的腐蚀面积,Cc代表了基体试样的膜表面容抗,其大小取决于表面膜的厚度,以及基材表面的微观粗糙状态。由表可知,超双疏试样的Rct和Rc高于镀镍试样,可以表明超双疏试样相较于镀镍试样,耐腐蚀性有所提高。

图5 镀镍试样及超双疏试样在3.5%NaCl溶液中电化学阻抗谱

表2 镀镍试样以及超双疏试样电化学阻抗Nyquist谱的电路拟合参数

3 结论

(1) 通过盐溶液刻蚀和PFOTS修饰成功制备出超双疏表面,与水和乙二醇的接触角分别达到了160°、153°。

(2) SEM观察表明,盐刻蚀试样表面经过刻蚀后构造出微纳米锥状结构;XRD谱分析验证了盐溶液刻蚀试样表面的物相组成的改变,并为超双疏试样的制备提供足够的粗糙度;PFOTS修饰引入了低表面能官能团,降低了试样表面自由能。

(3) 动电位极化曲线和阻抗曲线的测定表明,超双疏试样相较于原始试样在3.5%NaCl溶液中的耐蚀性得到提高。

参考文献

1 Nosonovsky M. Multiscale roughness and stability of superhydrophobic biomimetic interfaces [J]. Langmuir, 2007, 23: 3157

2 Erbil H Y, Demirel A L, Avc? Y, et al. Transformation of a simple plastic into a superhydrophobic surface [J]. Science, 2003, 299: 1377

3 Blossey R. Self-cleaning surfaces-virtual realities [J]. Nat. Mater., 2003, 2: 301

4 Xiu Y H, Zhu L B, Hess D W, et al. Hierarchical silicon etched structures for controlled hydrophobicity/superhydrophobicity [J]. Nano Lett., 2007, 7: 3388

5 Gao X F, Jiang L. Water-repellent legs of water striders [J]. Nature, 2004, 432: 36

6 Zheng Y M, Gao X F, Jiang L. Directional adhesion of superhydrophobic butterfly wings [J]. Soft Matter, 2007, 3: 178

7 Yamauchi Y, Tenjimbayashi M, Samitsu S, et al. Durable and flexible superhydrophobic materials: Abrasion/scratching/slicing/droplet impacting/bending/twisting-tolerant composite with porcupinefish-like structure [J]. ACS Appl. Mater. Interfaces, 2019, 11: 32381

8 Sun T L, Feng L, Gao X F, et al. Bioinspired surfaces with special wettability [J]. Acc. Chem. Res., 2005, 38: 644

9 Hu L T, Zhang L, Wang D R, et al. Fabrication of biomimetic superhydrophobic surface based on nanosecond laser-treated titanium alloy surface and organic polysilazane composite coating [J]. Colloids Surf., 2018, 555A: 515

10 Yin Y J, Huang R H, Zhang W, et al. Superhydrophobic-superhydrophilic switchable wettability via TiO2 photoinduction electrochemical deposition on cellulose substrate [J]. Chem. Eng. J., 2016, 289: 99

11 Shirtcliffe N J, McHale G, Newton M I, et al. Intrinsically superhydrophobic organosilica sol-gel foams [J]. Langmuir, 2003, 19: 5626

12 Ozkan E, Crick C C, Taylor A, et al. Copper-based water repellent and antibacterial coatings by aerosol assisted chemical vapour deposition [J]. Chem. Sci., 2016, 7: 5126

13 Jin C D, Li J P, Han S J, et al. A durable, superhydrophobic, superoleophobic and corrosion-resistant coating with rose-like ZnO nanoflowers on a bamboo surface [J]. Appl. Surf. Sci., 2014, 320: 322

14 Mohammadi F, Eliyan F F, Alfantazi A. Corrosion of simulated weld HAZ of API X-80 pipeline steel [J]. Corros. Sci., 2012, 63: 323

15 Zhou N, Ding Y, Ma L Q. A study of Nickel plating on Q235 steel surface and its properties [J]. Electroplat. Pollut. Control, 2013, 33(1): 4

15 周楠, 丁毅, 马立群. Q235钢表面电镀镍及其性能的研究 [J]. 电镀与环保, 2013, 33(1): 4

16 Peng X, Zhang Y, Zhao J, et al. Electrochemical corrosion performance in 3.5%NaCl of the electrodeposited nanocrystalline Ni films with and without dispersions of Cr nanoparticles [J]. Electrochim. Acta, 2006, 51: 4922

17 Wenzel R N. Resistance of solid surfaces to wetting by water [J]. Ind. Eng. Chem., 1936, 28: 988

18 Cassie A B D, Baxter S. Wettability of porous surfaces [J]. Trans. Faraday Soc., 1944, 40: 546

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

无相关信息

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7214

腐蚀与“海上丝绸之路”

点击数:5804