摘要

采用电化学技术与微观形貌观察,研究了不同频率 (0.1,0.5,1.0,1.3,1.8和2.0 Hz) 弹性交变应力下E690高强海洋工程用钢在3.5% (质量分数) NaCl溶液中的腐蚀电化学行为,探讨了加载频率对腐蚀反应机理的影响。结果表明,存在一个临界频率,将交变应力作用下腐蚀电化学行为分为两个不同的阶段。加载频率在临界频率以下时,随着弹性交变应力加载频率的增大,E690钢的应变速率峰值增大,钢的表面产生活性位点增多,腐蚀过程主要受活化控制,腐蚀速率和局部腐蚀面积均随着加载频率的提高而增大。加载频率超过临界频率时,腐蚀过程主要受扩散控制,腐蚀速率和局部腐蚀面积不受加载频率变化的影响。

关键词: 交变应力; 加载频率; E690钢; 电化学行为

随着海上石油工业的发展,E690钢作为一种高强度海洋工程用钢,在海上平台的建设中得到了广泛的应用。中国南海海况恶劣,海洋平台在长期服役过程中受海浪、海风、海流与工作应力的影响[1,2],海洋工程结构存在腐蚀疲劳破坏的风险。在服役过程中,海洋将提供动态应力,其对腐蚀电化学行为的影响与静应力引起的应力腐蚀有显著差异。有研究[3]表明,在盐雾环境中,恒定应力不会对桥索的强度寿命产生明显影响,而交变应力会使其强度寿命出现显著的下降,且该现象在较低的峰值应力水平下即可发生。当前的研究多集中于疲劳裂纹扩展方面[4-10],关于弹性交变应力对电化学行为的影响规律及机制尚存争议。El May等[11]认为,低水平的交变应力将导致马氏体不锈钢的开路电位发生骤降。Chen等[12]在铝合金中也提出了类似的结论。但Guan等[13,14]在研究304不锈钢时提出,峰值应力低于屈服强度的交变应力对材料的腐蚀行为没有影响。Zhao等[9,15,16]对E690钢在模拟海水环境中的腐蚀疲劳行为进行了系统研究,认为峰值应力水平在屈服强度附近及以上的交变应力将显著促进腐蚀疲劳裂纹的萌生,而弹性交变应力对其影响并不显著。

综合来看,峰值应力水平高于材料屈服强度的交变应力将显著影响材料的腐蚀电化学行为已成为共识,而弹性交变应力对材料腐蚀电化学行为的影响仍需进一步探明。大量的研究[17-19]认为,在试样表面存在微裂纹时,频率越低,裂纹萌生速率越大。关于频率的研究工作较少涉及其对腐蚀电化学行为的影响,规律尚不明确。但可以肯定的是,腐蚀疲劳裂纹通常在发生局部腐蚀的位置优先萌生,这与腐蚀电化学行为紧密相关。因此,研究不同频率弹性交变应力下E690高强海工钢在3.5% (质量分数) NaCl环境中的腐蚀电化学行为及腐蚀反应机理的影响具有显著的理论和实际意义。

本工作采用电化学方法与微观形貌观察,研究了模拟海洋环境中E690钢在受弹性正弦交变应力下的腐蚀电化学行为,探究加载频率对E690钢腐蚀速率与阴、阳极过程的影响规律,讨论了E690钢在3.5%NaCl溶液中腐蚀行为受弹性交变应力影响的内在机理,以期为E690钢在受交变应力状态下的工程应用及服役安全评价提供参考。

1 实验方法

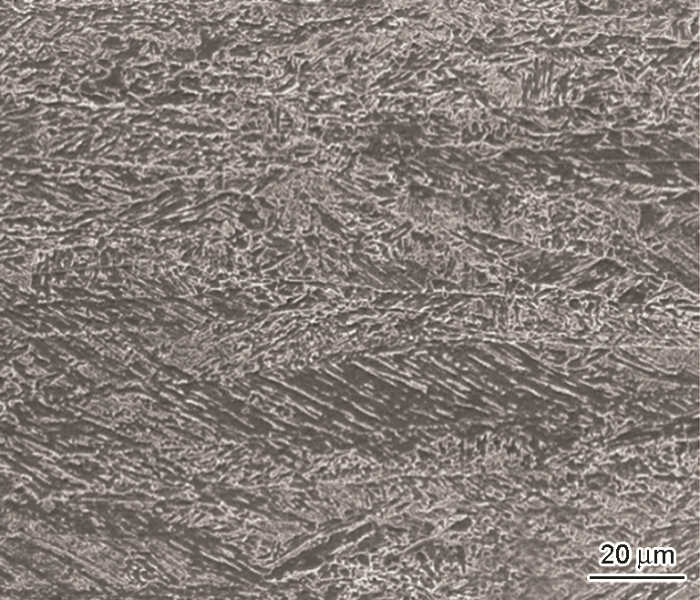

本次工作采用某钢厂试制的E690低碳贝氏体海工钢,其主要化学成分 (质量分数,%) 为:C 0.17,Si 0.30,Mn 1.57,P 0.012,S 0.006,Al 0.02~0.06,Nb 0.037,V 0.005,Ti 0.016,Fe余量。其主要力学性能指标为:屈服强度Rp0.2=785 MPa,抗拉强度Rs=920 MPa,断后伸长率A50=15%。E690钢的组织主要为板条状贝氏体,见图1。

图1 E690钢微观组织形貌

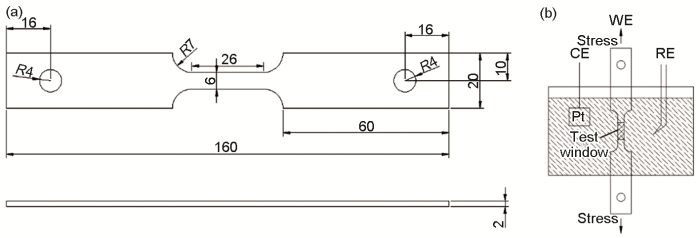

用于电化学测试的试样尺寸如图2a所示。试样的工作面用砂纸逐级打磨至2000#,其最后的划痕与受力方向平行,并用酒精和去离子水冲洗洁净,使用硅橡胶对受交变应力试样进行封装,留出面积为1 cm×1 cm的工作面。

图2 用于交变应力下电化学实验的试样和电化学测试装置示意图

电化学测试通过Corrtest310电化学工作站进行,采用传统的三电极测试体系。E690钢试样、饱和甘汞电极 (SCE) 和Pt片分别作为工作电极 (WE)、参比电极 (RE) 与对电极 (CE),见图2b。

将试样置于NaCl溶液中稳定6 h,之后进行电化学阻抗谱 (EIS) 测试,激励信号幅值为±10 mV,扫描频率范围从105~10-2 Hz。进行线性极化测试时,先记录开路电位 (OCP),待稳定后以0.25 mV/s的扫描速率由-10 mV扫描到+10 mV。进行极化曲线测试时,先记录OCP,待稳定后以0.5 mV/s的扫描速率由-300 mV扫描到+300 mV。

实验中,交变应力频率分别为0.1,0.5,1.0,1.3,1.8和2.0 Hz,峰值应力为140 MPa[2],应力比为0.1,波形为正弦波。腐蚀介质为3.5%NaCl溶液,实验在室温 (~25 ℃) 下进行。

试样在不同应力条件下浸泡24 h,用无水乙醇清洗表面并干燥。利用扫描电镜 (SEM,Nova Nano SEM 400) 观察表面腐蚀产物分布情况及形貌。利用超景深三维显微镜观察除去锈层后基体的腐蚀形貌。

2 实验结果

2.1 开路电位

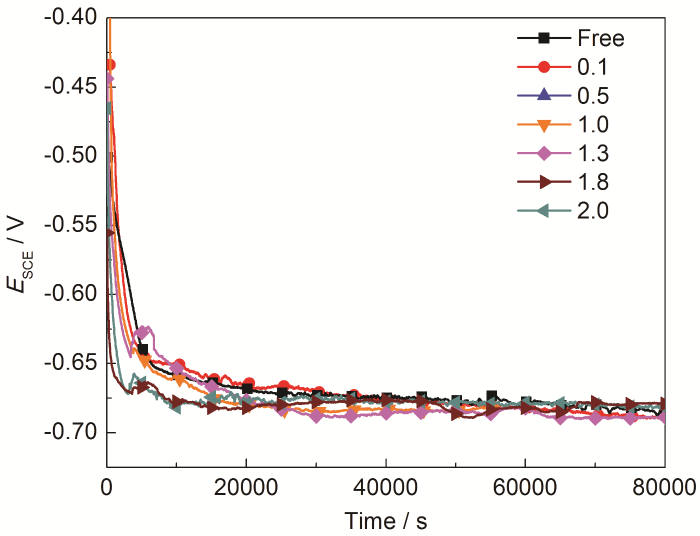

图3给出了不同频率交变应力下E690钢在3.5%NaCl溶液中的OCP。在24 h后,OCP均稳定于约-677 mV,弹性交变应力对OCP的值没有明显的影响。在交变应力加载下,试样表面发生周期性波动,促进了表面附近的物质传递过程,使OCP更快达到稳定[20]。

图3 不同加载频率下E690钢在3.5%NaCl溶液中的开路电位随时间的变化

2.2 线性极化测试

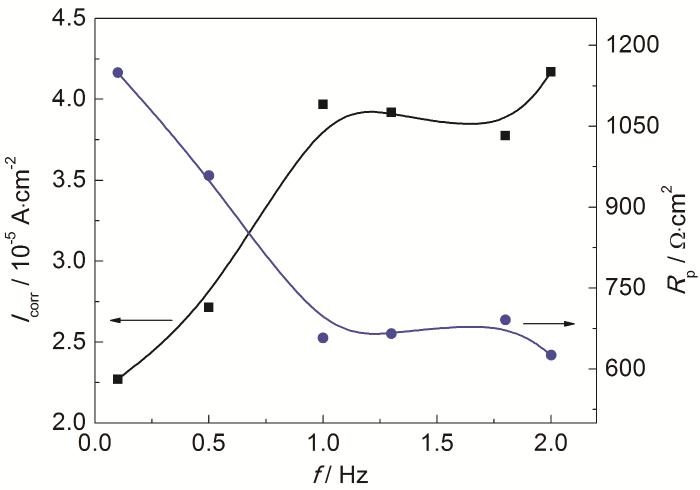

图4为不同加载频率下试样的线性极化电阻Rp和腐蚀电流密度Icorr。可以看到,加载了交变应力后,Icorr显著增大,Rp显著减小。当加载频率达1.0 Hz及以上时,Icorr与Rp均趋于稳定。

图4 不同加载频率下E690钢在3.5%NaCl溶液中的腐蚀电流密度和极化电阻

2.3 极化曲线

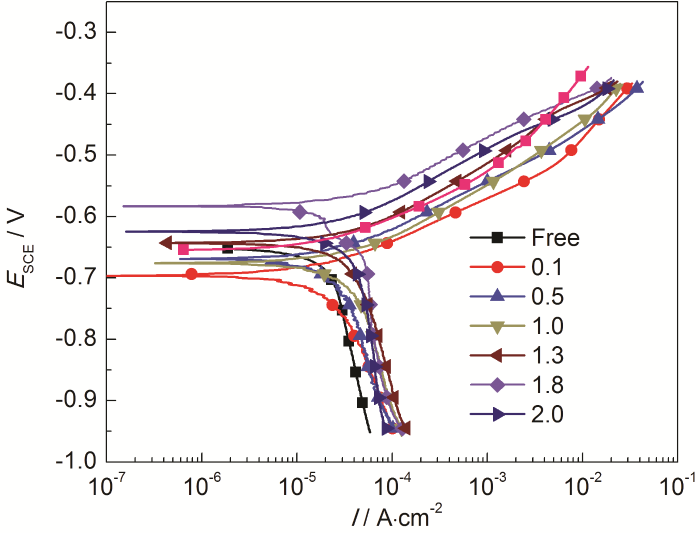

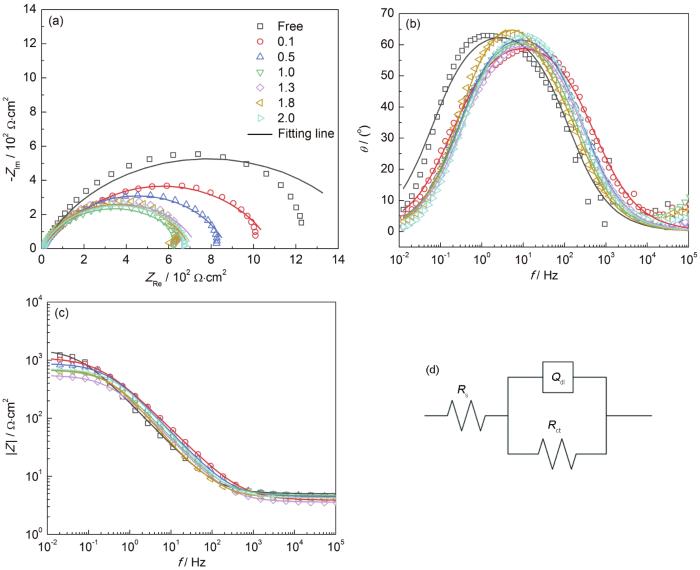

图5为不同加载频率下试样的极化曲线,拟合结果列于表1。从极化曲线的总体形状上看,E690钢在3.5%NaCl溶液中的阳极过程为活化控制的氧化反应,阴极过程为电化学与扩散共同控制的氧还原反应。阴极极化曲线的斜率绝对值显著大于阳极极化曲线的,整体电化学过程受阴极过程控制。可以看到,加载频率变化对阳极段的影响较小,但阴极段随着加载频率的增加,其受扩散控制的特征越来越明显。

图5 不同加载频率下E690钢在3.5%NaCl溶液中的极化曲线

表1 不同加载频率下E690钢在3.5%NaCl溶液中极化曲线拟合参数

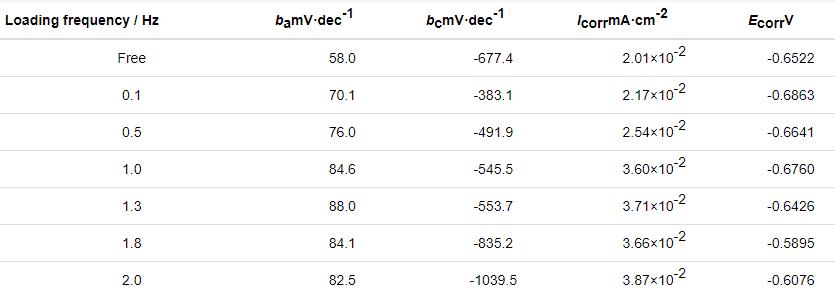

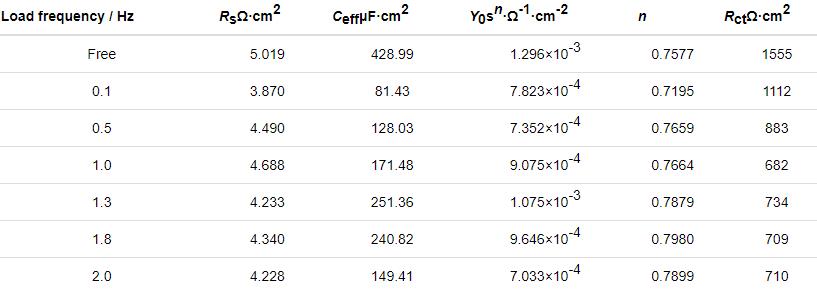

2.4 电化学阻抗谱

图6为不同加载频率下E690钢在3.5%NaCl溶液中的电化学阻抗谱及等效电路。拟合参数列于表2。其中,Rs为溶液电阻,CPE为常相位角元件,Rct为电荷转移电阻,Y0为CPE的导纳,n是弥散系数。可以看到,随着应力频率的增加,阻抗弧的跨度由约1270 Ω·cm2不断减小至约670 Ω·cm2,在1.0 Hz以上时趋于稳定。有效电容Ceff由下式[17]给出:

图6 不同加载频率下E690钢在3.5%NaCl溶液中的电化学阻抗谱和等效电路

![]()

表2 不同加载频率下E690钢在3.5%NaCl溶液中的EIS拟合参数值

2.5 微观腐蚀形貌

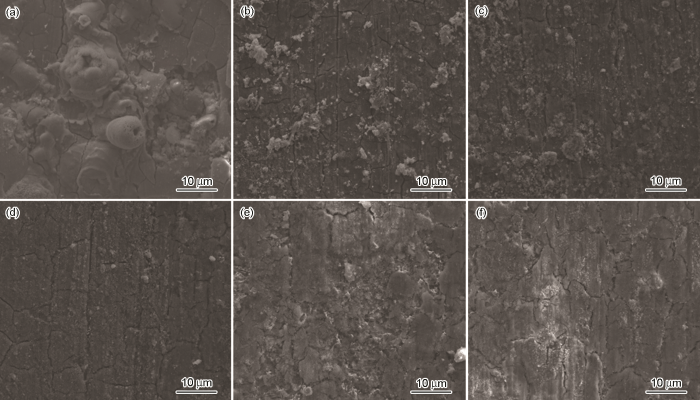

试样在不同应力条件下浸泡24 h后的腐蚀产物形貌见图7。可见,腐蚀产物差别不大,均较为疏松且存在裂纹,其上附着有团絮状产物。随加载频率的增加,团絮状产物逐渐减少,至1.0 Hz以上时几乎不再出现。

图7 E690钢在3.5%NaCl溶液中不同加载频率下腐蚀24 h后的表面形貌

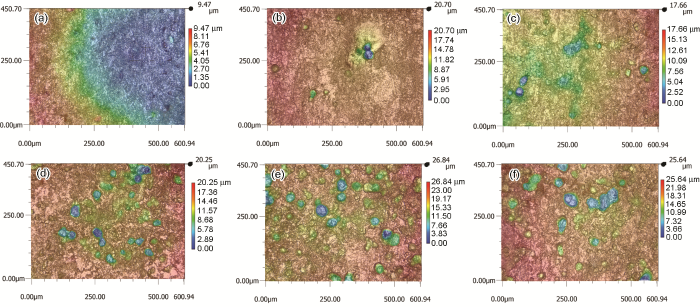

除去锈层后,试样基体的腐蚀形貌见图8。可见,在加载频率0.5 Hz及以上时,试样表面开始出现腐蚀坑。在各个试样中随机选取若干视场,统计腐蚀坑的面密度,加载频率为0.5,1.0,1.3,1.8和2.0 Hz时的面密度分别为1.79%,4.06%,8.29%,10.38%和10.04%。当加载频率在0.1 Hz时,试样表面近似均匀腐蚀;当频率升高至0.5 Hz及以上时,腐蚀坑面密度随频率增大由1.79%逐渐上升至约10%,至1.3 Hz以上后趋于稳定。

图8 不同加载频率下E690钢在3.5%NaCl溶液中腐蚀24 h后基体的腐蚀形貌

3 讨论

目前,有关应力对腐蚀电化学行为的影响多关注于单向拉伸应力,如Liu等[21]提出了局部附加电位模型用于解释单向拉伸应变速率对应力腐蚀行为的影响。该模型将应变速率对电化学过程的影响归结于其促进了钢基体/溶液界面上活性位点的产生:

![]()

式中,n0为单位时间内界面上产生的活性位点数目,L与d分别为晶粒的长和宽,r0为原子半径,ε为应变,t为时间。

加载弹性交变应力的情况与加载单向拉伸不同,因为单个应变周期内只有应力从最低点升至最高点的过程为单向拉伸过程,拉伸过程所用的时间为半个应变周期12f。将其作为应变时间t代入式 (2),在单个应变时间内应变ε为常数,则有:

![]()

可见,在加载弹性交变应力的条件下,单位时间内出现在钢基体/溶液界面上的活性位点数目n0与加载频率成正比。

当E690钢基体表面的活性点产生后,在3.5%NaCl溶液中优先发生腐蚀反应。阳极主要为铁氧化反应:

![]()

阴极主要为溶解氧的还原过程:

![]()

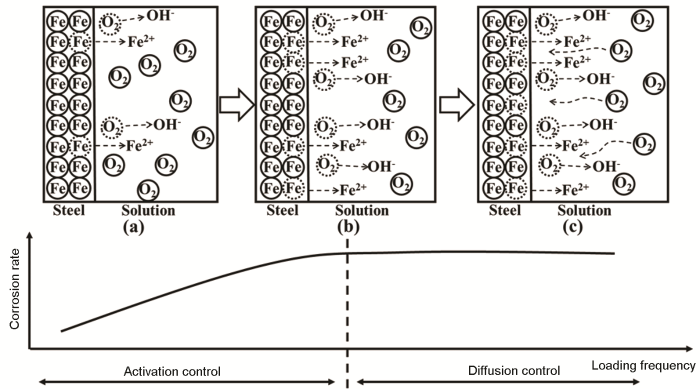

随着加载频率由0.1 Hz逐渐增加到1.0 Hz,钢基体/溶液界面上的活性位点增多 (图9a和b),相同时间内有更多钢基体发生阳极溶解,腐蚀电流密度由2.24×10-5 A/cm2增大到3.69×10-5 A/cm2 (图4),电荷转移电阻由1112 Ω·cm2减小到682 Ω·cm2 (图6),钢基体的局部腐蚀面密度由0增大到4.06% (图8)。从极化曲线结果 (图5) 可以看到,阴阳极段均显示出活化控制特征。说明在0.1~1.0 Hz的加载范围内,阴、阳极过程主要由电化学活化控制。此时,本体溶液中通过扩散到达钢基体/溶液界面的溶解氧能够完全满足阴极反应所消耗的氧。因此,随着加载频率的上升,活性位点密度上升且均能有效参与反应,阳极铁溶解反应速率和阴极氧还原反应速率均相应获得促进,宏观上表现为Rct随频率的增加而降低。

图9 交变应力频率对E690钢在3.5%NaCl溶液中腐蚀速率及腐蚀反应控制步骤的影响机制示意图

当加载频率继续由1.3 Hz逐渐增大到2.0 Hz时,钢基体/溶液界面上的活性位点仍然增多 (图9b和c),但是腐蚀电流密度、电荷转移电阻均变化不大,而钢基体的局部腐蚀区域占比则是在1.3~2.0 Hz范围保持稳定。从极化曲线的拟合结果可以看到,阴极段均显示出明显的扩散控制特征。这说明当加载频率较高时,钢基体/溶液界面上活性位点的进一步增加使得界面附近的溶解氧被迅速消耗,本体溶液中通过扩散到达界面的溶解氧无法满足阴极反应所消耗的氧,使得溶解氧的扩散成为阴极过程的控制步骤,腐蚀速率随着加载频率的增加变化不大。因此,尽管钢基体/溶液界面上的活性位点随着加载频率的增加而增多,但阴阳极电化学反应速率受氧扩散控制,并不会增大。同时交变应力只对界面处产生影响,对溶解氧的扩散没有明显作用,因此Rct基本保持不变。

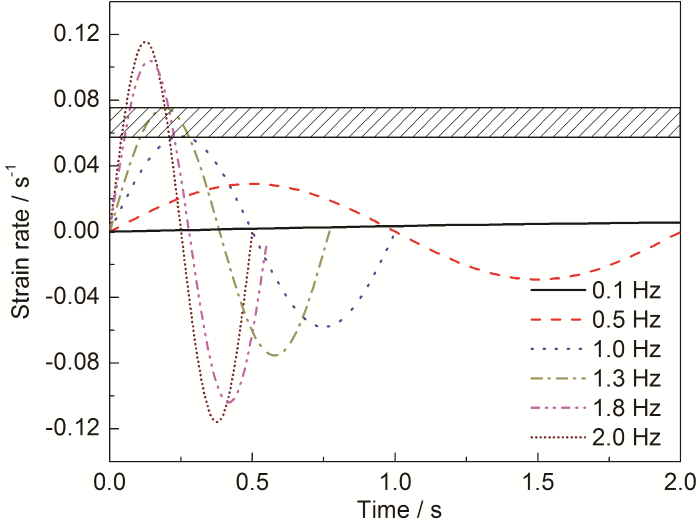

在弹性交变应力峰值应力与应力比不变的情况下,加载频率的变化实际上导致了试样的应变速率的变化。有关应变速率对腐蚀行为的影响研究多集中于土壤环境,且采用恒定应变速率加载的方法[21,22]。与单向拉伸恒定应变速率不同,在交变应力作用下的单个正弦应变周期内,各频率下的应变速率ε‘与时间t的关系为:

![]()

式中,A是与正弦应变振幅有关的常数。图10为不同加载频率下,试样的应变速率随时间的变化。可见,应变速率与时间成余弦关系,应变速率的峰值与频率成正比。结合之前的讨论可知,当峰值应变速率在5.7×10-2 s-1 (对应加载频率1.0 Hz) 以下时,阴、阳极过程主要由电化学活化控制;当峰值应变速率超过7.5×10-2 s-1 (对应加载频率1.3 Hz) 时,阴极过程转为扩散控制,转变对应的峰值应变速率区间在5.7×10-2~7.5×10-2 s-1。

图10 不同加载频率下应变速率随时间的变化

4 结论

(1) 弹性交变应力频率对E690钢在3.5%NaCl溶液中的自腐蚀电位影响不大,而对腐蚀速率的影响较为明显:当频率在1.0 Hz以下时,腐蚀速率随着加载频率增大而增加;当频率超过1.0 Hz时,腐蚀速率不受加载频率变化的影响。

(2) 阴极电化学过程的控制步骤在频率达到1.0 Hz以上时发生转变。当频率在1.0 Hz以下时,钢基体/溶液界面活性点密度升高,阴极氧还原反应速率升高,但此时界面附近氧消耗的速率小于由较远溶液处通过扩散而得到补充的速率,阴极电化学反应速率受钢基体/溶液界面活性点密度控制;当频率超过1.0 Hz时,活性位点密度将继续升高,但由于界面附近的氧消耗的速率大于氧从远处溶液向界面处扩散补充的速率,阴极电化学反应主要受到溶解氧的扩散控制。

参考文献

[1]

Huang W P, Liu C.

Study on the method of the fatigue design of offshore platforms considering extreme sea states

[J]. Ocean Eng., 2012, 30(3): 125

[本文引用: 1]

黄维平, 刘超.

极端海洋环境对海洋平台疲劳寿命的影响

[J]. 海洋工程, 2012, 30(3): 125

[本文引用: 1]

[2]

Fei W, Zheng L.

Load assessment on the horizontal braces of semi-submersible drilling platform under ocean wave

[J]. Arabian J. Sci. Eng., 2017, 42: 4789

[本文引用: 2]

[3]

Song J, Guo G X, Zhang S, et al.

Experimental research on corrosion fatigue of steel strands in a salt fog environment

[J]. Sci. Adv. Mater., 2019, 11: 291

[本文引用: 1]

[4]

Adedipe O, Brennan F, Mehmanparast A, et al.

Corrosion fatigue crack growth mechanisms in offshore monopile steel weldments

[J]. Fatig. Fract. Eng. Mater. Struct., 2017, 40: 1868

[本文引用: 1]

[5]

Chen T, Nutter J, Hawk J, et al.

Corrosion fatigue crack growth behavior of oil-grade nickel-base alloy 718. Part 1: Effect of corrosive environment

[J]. Corros. Sci., 2014, 89: 146

[6]

Khan H I, Zhang N Q, Xu W Q, et al.

Effect of maximum stress intensity factor, loading mode, and temperature on corrosion fatigue cracking behavior of Inconel 617 in supercritical water

[J]. Int. J. Fatig., 2019, 118: 22

[7]

Li Y, Pei Z B, Zaman B, et al.

Effects of plastic deformations on the electrochemical and stress corrosion cracking behaviors of TC2 titanium alloy in simulated seawater

[J]. Mater. Res. Exp., 2018, 5: 13

[8]

Taketomi S, Yokobori A T, Takei K, et al.

Corrosion fatigue crack growth rate for petroleum refining pressure vessel materials (2.25Cr-1Mo Steel)

[J]. Corrosion, 2012, 64: 744

[9]

Zhao T L, Liu Z Y, Du C W, et al.

Corrosion fatigue crack initiation and initial propagation mechanism of E690 steel in simulated seawater

[J]. Mater. Sci. Eng., 2017, A708: 181

[本文引用: 1]

[10]

Chandran K S R.

A new approach to the mechanics of fatigue crack growth in metals: Correlation of mean stress (stress ratio) effects using the change in net-section strain energy

[J]. Acta Mater., 2017, 135: 201

[本文引用: 1]

[11]

El May M, Palin-Luc T, Saintier N, et al.

Effect of corrosion on the high cycle fatigue strength of martensitic stainless steel X12CrNiMoV12-3

[J]. Int. J. Fatig., 2013, 47: 330

[本文引用: 1]

[12]

Chen Y J, Liu C C, Zhou J, et al.

Effect of alternate corrosion factors on multiaxial low-cycle fatigue life of 2024-T4 aluminum alloy

[J]. J. Alloy. Compd., 2019, 772: 1

[本文引用: 1]

[13]

Guan L, Zhang B, Yong X P, et al.

Effects of cyclic stress on the metastable pitting characteristic for 304 stainless steel under potentiostatic polarization

[J]. Corros. Sci., 2015, 93: 80

[本文引用: 1]

[14]

Guan L, Zhang B, Yong X P, et al.

Quantitative understanding of the current responses under elastic cyclic loading for 304 stainless steel

[J]. J. Electrochem. Soc., 2016, 163: C627

[本文引用: 1]

[15]

Zhao T L, Liu Z Y, Chao L, et al.

Variation of the corrosion behavior prior to crack initiation of E690 steel fatigued in simulated seawater with various cyclic stress levels

[J]. J. Mater. Eng. Perform., 2018, 27: 4921

[本文引用: 1]

[16]

Zhao T L, Liu Z Y, Du C W, et al.

Effects of cathodic polarization on corrosion fatigue life of E690 steel in simulated seawater

[J]. Int. J. Fatig., 2018, 110: 105

[本文引用: 1]

[17]

Harrington S P, Devine T M.

Relation between the semiconducting properties of a passive film and reduction reaction rates

[J]. J. Electrochem. Soc., 2009, 156: C154

[本文引用: 2]

[18]

Pessoa D F, Kirchhoff G, Zimmermann M.

Influence of loading frequency and role of surface micro-defects on fatigue behavior of metastable austenitic stainless steel AISI 304

[J]. Int. J. Fatig., 2017, 103: 48

[19]

Adedipe O, Brennan F, Kolios A.

Corrosion fatigue load frequency sensitivity analysis

[J]. Mar. Struct., 2015, 42: 115

[本文引用: 1]

[20]

Zhao T L.

Corrosion fatigue crack initiation behaviors and mechanisms of E690 steel in simulated seawater

[D]. Beijing: University of Science and Technology Beijing, 2018

[本文引用: 1]

赵天亮.

E690钢在模拟海水中的腐蚀疲劳裂纹萌生行为及机理研究

[D]. 北京: 北京科技大学, 2018

[本文引用: 1]

[21]

Liu Z Y, Li X G, Du C W, et al.

Local additional potential model for effect of strain rate on SCC of pipeline steel in an acidic soil solution

[J]. Corros. Sci., 2009, 51: 2863

[本文引用: 2]

[22]

Liu Z Y, Li X G, Cheng Y F.

Effect of strain rate on cathodic reaction during stress corrosion cracking of X70 pipeline steel in a near-neutral pH solution

[J]. J. Mater. Eng. Perform., 2011, 20: 1242

[本文引用: 1]

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414