电偶腐蚀的产生是由于不同材料之间存在着电位差,当外界环境适合时,电位较低的材料加速腐蚀。随着工业的快速发展,不同材料之间的偶接越来越多,电偶腐蚀也得到了诸多研究者的关注。研究[1-5]表明,异种材料之间的电位差、阴阳极面积比、电解质溶液的导电性与侵蚀性、pH值、温度、液体的流动速度、薄液膜的厚度与成分以及两电极之间的距离等等都会对材料的电偶腐蚀产生影响。电位差是电偶腐蚀发生的原动力,从热力学方面可证明电偶腐蚀发生的可能性[1]。其中,阴阳极面积比越大,电偶电流越大,电偶腐蚀越严重[2,3,6];电解质溶液的导电性、薄液膜的厚度以及流体速度直接影响电偶电流的分布,溶液的导电性越好、液膜越厚、电解质流动速度越快,则电偶电流的分布范围越广,阳极受影响的区域越大,电偶腐蚀越严重[4,5];温度升高,分子活性强,有利于腐蚀反应的发生;pH值在4~10之间时,电偶电流最小,在偏酸或者偏碱的环境中,电偶电流都会增加[7];电极之间的间距越大,电偶作用的影响较弱,即使在电极间距大于5 cm时,电偶腐蚀依然存在[8]。

上述有关电偶腐蚀的实验都是在溶液条件下进行的[8-13],薄液膜下电偶腐蚀的研究多数局限于计算模拟与计算[14],没有相关的实验数据直接对其进行证明。众所周知,在大气环境下,材料的腐蚀过程发生在薄液膜下,与溶液中的腐蚀有着很大区别,并且,之前有关电偶腐蚀的研究很少采用实时监测的方法直接反映电偶腐蚀的过程。因此,本研究选取了工业较为常用,但研究较少的2024铝合金与316L不锈钢为研究对象[15],采用大气腐蚀检测仪 (ACM)、零电阻电流 (ZRA) 与电化学阻抗谱 (EIS) 3种实时监测技术研究其在薄液膜下的电偶腐蚀过程,并对薄液膜下电偶腐蚀的机理进行了深入分析。

1 实验方法

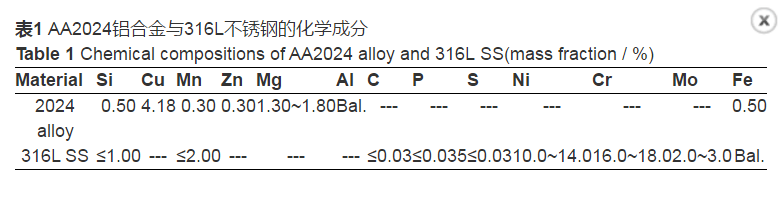

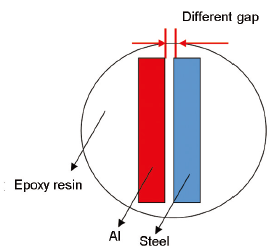

将尺寸为20 mm×10 mm×3 mm的AA 2024铝合金与316L不锈钢 (其成分如表1所示) 制备成间距分别为0.3,1,3和5 mm的偶接试样,如图1所示。其中,AA 2024铝合金与316L不锈钢均与Cu导线相连接,并用环氧树脂进行密封,仅预留如图1所示的裸露工作面。工作面打磨至2000#砂纸,经金刚石抛光膏抛光后,吹干备用。

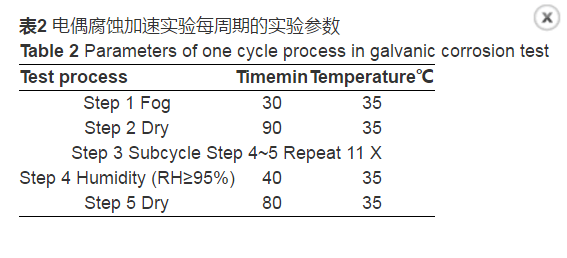

将制备好的试样置于CCT 600循环腐蚀试验箱内进行加速腐蚀实验。腐蚀溶液为3.5% (质量分数) NaCl溶液,实验条件如表2所示。将试样上连接的Cu导线引到试验箱外,与自制的大气腐蚀检测仪 (ACM) 和PAR STAT 2273电化学工作站相连接,进行实时监测。ACM不间断的进行实时测试,全面反映电偶电流以及试验箱内温/湿度随腐蚀时间的变化。电化学工作站则在每周期的最后一个高湿阶段进行零电阻电流 (ZRA) 与电化学阻抗谱 (EIS) 的测试。

进入高湿阶段后,将AA 2024铝合金与2273电化学工作站的工作电极相连接,316L不锈钢与辅助电极和接地电极相连接,并在软件中选择ZRA测试模式,开始测量。ZRA测试之后,将316L不锈钢与电化学工作站的辅助电极和参比电极相连接,开始进行EIS的测量,电化学阻抗测试的频率区间为105 ~10-2 Hz,扰动电位为10 mV。

图1 不同间距的偶接试样示意图

2 结果与讨论

2.1 大气腐蚀监测仪测试

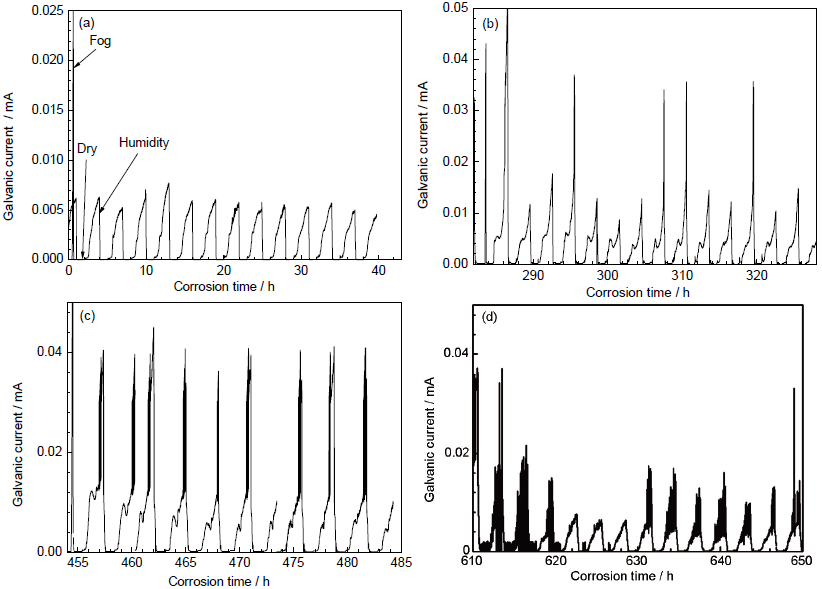

图2给出了两电极间间距为0.3 mm时,电偶电流随腐蚀时间的变化。其中,图2a~d分别表示第1,13,20,27周期中高湿阶段电偶电流随腐蚀时间的变化。试样表面干燥时电偶电流较小,试样表面润湿时电偶电流增加,ACM可以通过电偶电流的变化反映试样表面状态的变化。此外,由图2可以看出,在腐蚀初期,试样表面润湿时的电偶电流较小;随着腐蚀时间的延长,电偶电流会有所增加;腐蚀至最后一个周期时,电偶电流又与腐蚀初期相当。这一结果在ZRA的测试中也得到了验证。

2.2 零电阻电流测试

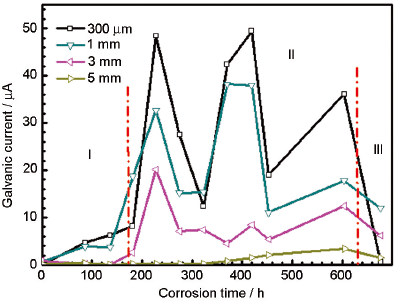

如图3所示,电偶电流随腐蚀时间的变化可以分为3个阶段:诱导期 (I),电偶电流较小;加速期 (II),电偶电流迅速增大,并不断波动;减速期 (III),电偶电流再次减小,数值接近于腐蚀初期。第I阶段,由于铝合金表面氧化膜的存在,使得腐蚀过程受阻,电偶电流较小。此外,腐蚀初期,试样表面的盐沉积量较少,薄液膜中的离子浓度较低,导电性差,电偶电流分布不均且影响范围小,腐蚀过程进展缓慢,这也是电偶电流较小的原因之一。第II阶段,由于氧化膜的破坏,以及薄液膜中离子浓度的增加,使得电偶电流快速升高,电偶腐蚀过程被加速。腐蚀过程快速进行的同时也会有大量的腐蚀产物生成,Al的腐蚀产物主要是Al2O3与Al(OH)3,两者均不导电。因此,腐蚀产物的覆盖使得试样表面的电阻增大,电偶腐蚀过程受阻,电偶电流减小。但是,随着腐蚀产物量的增加,其结构会越来越疏松,溶液能够很容易的渗透至试样表面,形成薄液膜;并且,沉积盐的量随着腐蚀时间的延长也会有所增加,薄液膜的导电性变好,这又使得电偶腐蚀的阻力减小,电偶电流增大。氧化膜的破坏、盐沉积量的增加以及腐蚀产物的增加共同作用,使得电偶电流在一定范围内上下波动。第III阶段,随着腐蚀过程的进行,腐蚀产物的量不断增加,当腐蚀产物足够厚时,电偶腐蚀过程被阻碍,电偶电流减小。

图3 ZRA所测不同间距的电偶试样的电偶电流随腐蚀时间的变化

图3还反映了两电极间的绝缘间距对电偶腐蚀过程的影响。当间距较小时,少量的沉积盐就能将两者连通,电偶腐蚀优先发生。电极间距为0.3和1 mm的试样在腐蚀85 h时,电偶电流就有明显增大;电极间距为3 mm的试样在腐蚀181 h时电偶电流才开始增大;电极间距为5 mm的试样在腐蚀400 h之后,电偶电流才有所变化。电极间距越小,第I阶段的时间越短,诱发电偶腐蚀越容易。在第II阶段,电偶间距越小,电偶电流越大,腐蚀速率越快,腐蚀产物的量越大,腐蚀过程越快进入减速期。间距0.3 mm的试样在腐蚀700 h时,电偶电流已回到腐蚀初期的水平,而其他试样的电偶电流还相对较大。2024铝合金与316L不锈钢在薄液膜下发生电偶腐蚀时,电极间距越小,电偶腐蚀越容易进行,但加速期时间较短。经过较长时间的腐蚀,间距较小的试样电偶腐蚀受阻碍较大,间距大的试样依然发生电偶腐蚀。可以推测,长周期腐蚀时,电极间距小的试样不一定腐蚀最严重。同时可以看到,电极间距增大至5 mm时,电偶腐蚀依然不能消除。因此,通过改变间距不能从根本上避免电偶腐蚀的发生。

2.3 EIS测试

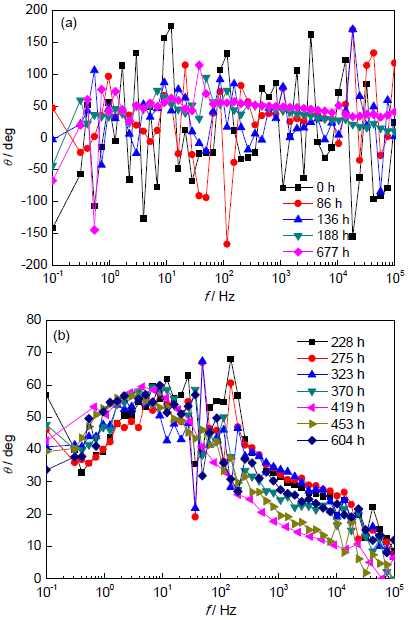

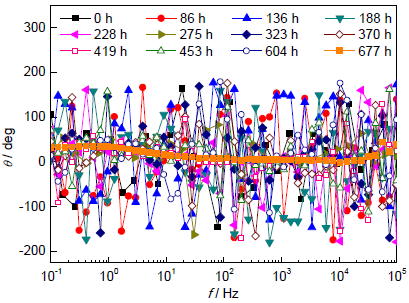

每周期在ZRA测试之后,进行两电极体系的EIS测试。图4给出了两电极间距为0.3 mm时,相位角随频率的变化曲线。可见,相位角的变化曲线可以分为3类:一类出现在腐蚀的初期,相位角随频率的变化大幅度波动,呈无规律分布;第二类出现在腐蚀188~677 h期间,相位角随频率的变化几乎不变,呈直线分布,且相位角基本都小于45°;另一类出现在腐蚀的中期,相位角随频率有规律改变,在中频区出现一个峰,且部分相位角大于45°。在腐蚀的初期 (腐蚀时间小于136 h) ,相位角分布混乱,Nyquist图也无法测得,这可能是由于腐蚀初期,铝合金表面氧化膜的电阻较大,而沉积盐的量有限,薄液膜的离子浓度较小,两电极间电阻较大,超出了电化学工作能够精确测量的范围 (一般小于1 MΩ) ,无法得到有用的数据。此时,电偶腐蚀进行的阻力较大,电偶电流应该相对较小,这与ZRA的测试结果一致。随着腐蚀时间的延长,相位角随频率的变化开始呈现规律性,在腐蚀至188 h期间,几乎呈直线分布,Nyquist图也可以测得,只是低频区有部分跳点。这表明两电极间电阻减小,电化学手段已经可以测得数据。但是,有研究[16]表明,当相位角小于45°时,试样表面的电流分布不均。很明显,腐蚀188 h时,电流分布不均匀,所得阻抗谱的意义不大。在腐蚀677 h时,由于表面腐蚀产物的存在,再次出现电流分布不均的现象,测试结果与188 h相近。腐蚀228~604 h期间,相位角的分布呈现规律性,且部分大于45°。此时,试样表面的电流分布均匀,可以得到有价值的Nyquist图。与ZRA的测试结果相结合可见,电偶电流较小,电偶腐蚀受阻时,试样表面的电流分布不均匀,或者两电极间的电阻大到无法测得数据 (腐蚀的初期与后期);电偶电流较大,电偶腐蚀快速进行时,试样表面电流分布均匀,能得到有意义的EIS (腐蚀的中期)。EIS不仅能反映试样表面电流的分布状况,也能提供电偶腐蚀程度的信息。在能够得到有价值的EIS时,电偶腐蚀快速进行;EIS难以测得或者相位角小于45°时,电偶腐蚀过程受阻,材料腐蚀缓慢。

图4 腐蚀不同时间的间距为0.3 mm的电偶试样的Bode图 (相位角vs频率)

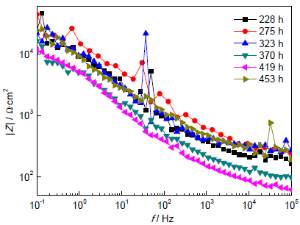

图5 腐蚀不同时间的间距为0.3 mm的电偶试样的Bode图 (|Z | vs频率)

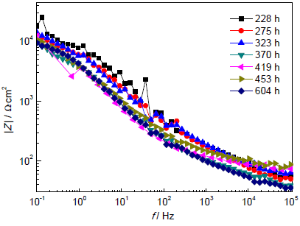

为了深入分析电偶腐蚀的过程,图5给出了腐蚀不同时间的间距为0.3 mm试样的Bode图 (|Z | vs 频率)。这里的Bode图是表面电流分布均匀时测得的结果。极化电阻Rp可以表征腐蚀速率的大小,Rp约等于频率为0.1 Hz时所对应的阻抗值,且Rp越大,腐蚀速率越小。试样在腐蚀228~604 h之间,Rp的值非常接近,不能清晰的反映腐蚀速率随腐蚀时间的变化。但是,腐蚀228 h时,Rp的值最大且能准确的获得,与ZRA测试结果中228 h时电偶电流较小相对应。

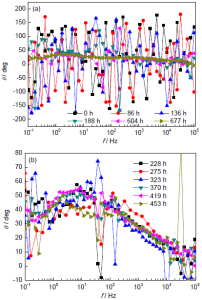

图6和7给出了2024铝合金与316L不锈钢之间的间距为1 mm时,所测得的Bode图随腐蚀时间的变化。其中,图6反映了相位角的变化,图7给出了阻抗值的变化。与间距为0.3 mm的试样相同,间距为1 mm时,相位角的曲线同样也可分成3类,其形成原因如之前所述。但是,试样间距的增大,对测试结果还有一些其他的影响。首先,两电极之间间距的增大,使得试样表面的电流更容易分布不均。当腐蚀产物的量较多时,即腐蚀604和677 h,表面电流均分布不均;而当间距为0.3 mm,腐蚀604 h时,表面电流分布均匀。此外,即使在表面电流分布相对均匀的时候 (腐蚀228~453 h时),相位角的曲线中仍有许多跳点,说明试样表面的电流分布并不是一直均匀的。而间距为0.3 mm的试样,在腐蚀228~604 h之间,相位角的曲线要相对光滑一些,表面电流的分布要更均匀一些。其次,两电极间间距的增加,意味着电阻的增大。如图6和7所示,间距为0.3 mm的试样,Rp的值略大于104 Ω;而间距为1 mm的试样,在腐蚀228,275,323,453 h时,其Rp的值远大于104 Ω,接近于105 Ω。在腐蚀370和419 h时,其Rp的值约为104 Ω,与间距为0.3 mm试样的相近。这表明在一定时间内,增大电极间距能够削弱电偶腐蚀。这一结果也与ZRA的测试结果一致。

图6 腐蚀不同时间的间距为1 mm的电偶试样的Bode图 (相位角vs频率)

图7 腐蚀不同时间的间距为1 mm的电偶对试样的Bode图 (|Z | vs频率)

图8给出了2024铝合金与316L不锈钢之间的间距为3 mm时,测得的Bode图 (相位角vs频率) 随腐蚀时间的变化。相比于间距为1 mm时,两电极间的间距继续增大。绝缘间距的增大,使得试样表面的电流很难再均匀分布,如图8所示,直至腐蚀604 h,试样表面的电阻一直大于电化学工作站所能精确测量的范围,未能测得有意义的EIS。在腐蚀677 h时,相位角随频率的变化近似呈直线分布,相位角小于45°,试样表面的电流分布不均。当两电极间的间距继续增大至5 mm时,甚至在腐蚀677 h时相位角还呈现无规律分布,电阻大于电化学工作站的可测量范围。由于测试结果与图8相近,这里就不再给出。

图8 腐蚀不同时间的间距为3 mm的电偶试样的Bode图 (相位角vs频率)

EIS技术能够反映电偶腐蚀过程,但是,只能定性分析电偶腐蚀的程度,且在电偶腐蚀较为严重,试样表面电流分布均匀时,才能测得有价值的数据,而在其他情况下很难测得有规律的EIS。ZRA与ACM能够通过电偶电流的变化,定量的表征电偶腐蚀的速率。不过,这并不代表EIS测试没有意义,EIS最大的优势就是能反映界面信息,能够得到试样表面电流的分布情况。因此,结合ACM、ZRA与EIS能够很好的解释电偶腐蚀过程。

3 结论

(1) ACM、ZRA与EIS从不同角度对电偶腐蚀过程进行了实时监测,所得的结果一致。ACM能够实现连续测量,但是数据量较大,不便于进行深入分析;ZRA与EIS只能选择腐蚀过程中的一段时间进行测量,但信息量较大,有利于深入研究。

(2) 2024铝合金与316L不锈钢在薄液膜下的电偶腐蚀过程可分为3个阶段:电偶电流较小的诱导期;电偶电流较大,但不断波动的加速期;电偶电流再次减小的减速期。

(3) 两电极间的绝缘间距越小,试样表面的电流越容易均匀分布,电偶电流越大。然而,一段时间后,间距小的试样表面腐蚀产物较多,电偶腐蚀很快进入减速期;而间距相对较大的试样,电偶腐蚀过程会在加速期维持较长的时间。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414