飞机起落架是飞机最重要的结构件之一,其性能与飞机的飞行安全密切相关。统计显示,70%以上的航空事故都是由起飞和降落过程中起落架的失效引起。因此,随着飞机安全性和舒适性要求的提高,对飞机起落架材料的综合性能要求也越来越高。进入21世纪后,当海洋资源再度成为世界关注的焦点之时,海洋的国家战略地位也空前提高,因而要求飞机需要长期或频繁服役于海洋环境。因此,经常暴露于海洋环境的飞机起落架将面临更为苛刻的服役环境。而目前已经工业化应用的飞机起落架材料多为高强度低合金钢,如300M、AerMet100等,其强韧性可以达到设计要求,但是耐蚀性能较差,难以满足飞机起落架在海洋环境中对耐蚀性能的要求,因此通常采用表面涂层来改善其耐蚀性能。

为了解决传统高强钢只能依靠表面涂层改善耐蚀性能这一现状,新型高强度不锈钢材料应运而生。本文首先简述了当前使用的飞机起落架材料的发展历程及研究现状,然后通过对比分析不同起落架材料的性能优势,讨论了飞机起落架材料未来的发展方向及趋势,并重点介绍了中国科学院金属研究所在飞机起落架用高强度不锈钢方面取得的最新进展。

1 飞机起落架用材料的应用现状

飞机的发展初期,起落架主承力构件主要采用4130、30XГCA等1.2 GPa强度级别的高强钢制造。随着超高强度钢技术的进步以及飞机设计指标的不断提高,采用了更高强度级别(1.5~1.7 GPa)的超高强度钢,如4340、4330M等。目前,随着材料技术和制造技术的发展,强度级别在1.9 GPa的300M钢以其优越的强韧性能成为军民两用飞机起落架的首选材料,是目前超高强度钢中强度最高和应用最为成功的钢种。

但是300M钢的断裂韧性较低。为了进一步提高飞机起落架材料的韧性以满足航空工业发展的需要,美国Carptenter技术公司于20世纪90年代初推出新钢种AerMet100,其断裂韧性能够达到115 MPa·m1/2,并已经成功用于F/A-18和F-22飞机起落架。

低合金超高强度钢的力学性能能够满足飞机起落架的设计需求,但其最大的不足就是耐蚀性能很差,只能通过表面涂层改善其耐蚀性能,进而避免起落架材料因腐蚀而失效。但是,表面涂层不仅会造成环境污染问题,增加飞机运行过程中的维护费用,而且涂层脱落是飞机运行过程中的最大问题,给飞机的运行安全带来极大的隐患。

在如今竞争激烈的商业氛围中,更多的制造商开始关注产品的运行成本而非最初的生产成本,因此对结构材料的强度级别提出了更高的要求。同时,考虑到环境污染这一重大问题,表面喷涂等工艺有被削减的趋势,如欧盟正在考虑取消Cd的电镀工艺。由此可见,开发出300M、AISI4340及AerMet100等高强度低合金钢的替代材料势在必行。

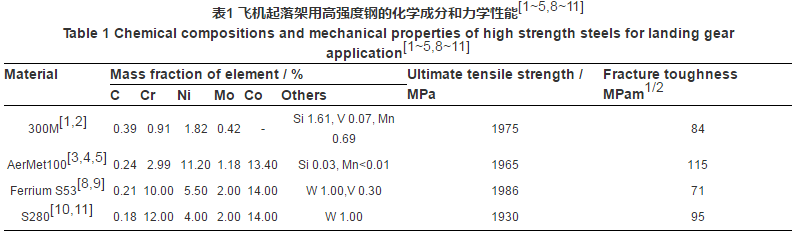

进入21世纪后,为了解决飞机起落架因表面涂层失效造成的安全隐患和环境问题,1.9 GPa强度级别马氏体时效不锈钢的研究开发成为一个新的发展方向。上世纪末,美国国防部启动了战略环境研究与发展计划(SERDP),其中在污染防治项目中,提出了设计一种新型的马氏体时效不锈钢来替代传统的飞机起落架材料AerMet100。2006年开发出Ferrium S53马氏体时效不锈钢,其理论抗拉强度达到1.9 GPa。北京航空材料研究院也开发出了一种高强度不锈钢材料S280[10],其具有比300M和AerMet100更好的耐蚀性能,在盐雾环境中的腐蚀速率比300M低2个数量级,比AerMet100低1个数量级,同时具有优异的力学性能(强度、断裂韧性和疲劳性能),有望替代AerMet100、300M钢用作飞机起落架材料。几种飞机起落架用高强度钢的化学成分和力学性能如表1所示。

2 马氏体时效不锈钢的研究现状及存在的问题

马氏体时效不锈钢是以无碳/超低碳Fe-Cr-Ni马氏体组织为基体,利用马氏体相变强化、固溶强化以及析出强化的协同作用获得高强度的超高强度不锈钢。与利用碳化物强化的高强度钢不同,马氏体时效不锈钢的超高强度得益于时效过程中析出的高密度、纳米尺度的金属间化合物。马氏体时效不锈钢能够兼顾高强度、高韧性以及优异的耐蚀性能(尤其是耐晶间腐蚀性能),已广泛应用于航空航天、海洋开发等高科技领域。对于在腐蚀环境下服役的承力构件,马氏体时效不锈钢有望发挥其独特的性能优势。

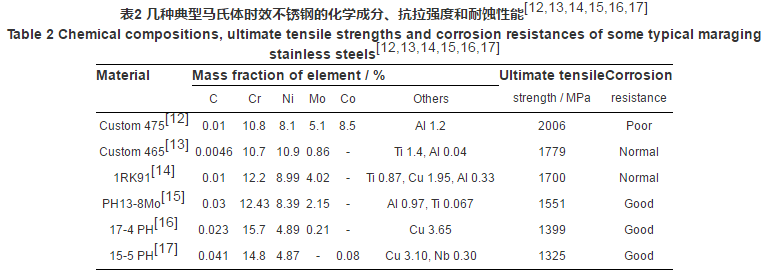

表2所示为几种典型的马氏体时效不锈钢的化学成分和相关性能。目前我国应用最广的马氏体时效不锈钢是17-4 PH和15-5 PH,这类不锈钢通过沉淀硬化获得较高的强韧性以及优异的耐蚀性,广泛应用于航空航天、军工产品及重要机械部件,多用于受力较大和环境介质有一定腐蚀性的场合。但是,当强度指标要求更高时(如1.5 GPa以上),该类不锈钢的应用受到了限制。与17-4 PH等典型的沉淀硬化不锈钢相比,Custom 465等材料具有更高的强度级别,不但可以提高部件的服役寿命,而且延长了设备的维护周期,降低了设备的运行成本,目前已经应用于石油开采设备的轴类件、医疗器件、航空发动机以及武器装备等领域。

通过对比现役飞机起落架材料及常用马氏体时效不锈钢的综合性能发现,飞机起落架材料的发展主要面临以下3个问题。(1) 对于目前常用的具有优异耐蚀性能的高强钢,其强度级别普遍偏低,不能满足飞机起落架材料的强度设计指标要求;而当强度级别达到起落架设计要求时,高强钢的断裂韧性或耐蚀性又偏低,如表2中的Custom 475。因此,如何实现飞机起落架材料在达到强韧性设计要求的同时,还具备优异的耐蚀性能,是起落架材料面临的最为关键的问题。(2) 作为新型起落架材料的马氏体时效不锈钢的研究多集中在析出相的形貌观察、析出相的演化机制和时效处理对力学性能的影响等方面,但对马氏体时效不锈钢耐蚀性能的研究很少。因此,对影响马氏体时效不锈钢耐蚀性能的主要因素尚不清楚,进而制约了该类材料的应用和发展。(3) 飞机起落架材料中的重要合金元素对力学性能的影响机制尚不清楚。对于新型高强度马氏体时效不锈钢,如S53、S280及Custom 475,均有一个显着特征,即均提高了合金元素Co的含量,如表1和2所示。因此,不应忽视马氏体时效不锈钢中Co对其力学性能的影响研究。然而,马氏体时效不锈钢的合金体系比较复杂,合金元素之间的相互作用及其对微观组织和性能的影响尚不清楚,特别是对于Co在马氏体时效不锈钢中的作用机制(即所谓“Co效应”)仍不是非常清楚,包括Co对强化相析出的作用机制及其对耐蚀性能的影响规律等。

3 新型马氏体时效不锈钢中的“Co效应”研究

自1960年第一个含Co马氏体时效不锈钢Pyromet X-12问世以来,人们便开始探索马氏体时效不锈钢中Co的作用机制,主要集中在Co对马氏体时效不锈钢力学性能的影响。目前一致认为,Co在马氏体时效不锈钢中一般处于均匀分布状态,在时效过程中,Co会通过协同作用改变析出相的分布特征,进而提高马氏体时效不锈钢的强度。但已提出的关于Co的协同作用机制仍存在争议,尚未得到一致认可。Co的强化机制一直是一个研究热点,然而,Co对马氏体时效不锈钢耐蚀性能影响的研究却鲜有报道,这可能是起初人们对马氏体时效不锈钢耐蚀性能的关注和重视程度不够所造成的。

针对上述问题,中国科学院金属研究所的研究人员以Fe-Cr-Ni-Co-Mo-Ti系马氏体时效不锈钢为研究对象,系统研究了该马氏体时效不锈钢中的“Co效应”与耐蚀性能和力学性能的关系,并从原子尺度探究了“Co效应”的基本原理,并在以上研究的基础上开发出一种新型马氏体时效不锈钢,有望在新一代飞机起落架上得到应用。

3.1 Co对马氏体时效不锈钢耐蚀性能的影响

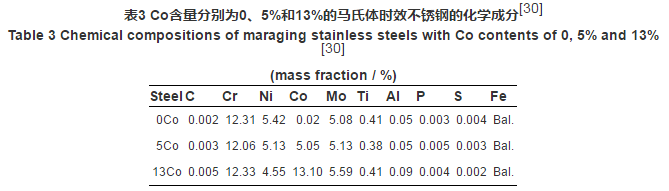

Tian等设计并制备了3种不同Co含量(0、5%、13%,质量分数)的马氏体时效不锈钢,其化学成分如表3所示。可以看出,除了Co元素以外,其它合金元素含量均处于同一数量水平上。

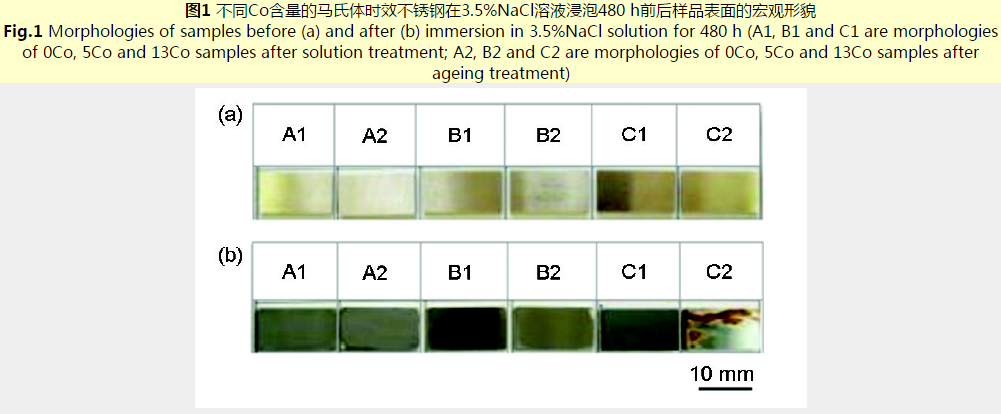

图1所示为不同Co含量的马氏体时效不锈钢的固溶态(1050 ℃固溶处理1 h+液氮深冷处理8 h)和时效态(1050 ℃固溶处理1 h+液氮深冷处理8 h+500 ℃时效处理12 h)样品在3.5%NaCl溶液中浸泡480 h前后的表面宏观形貌。可以看出,0Co和5Co马氏体时效不锈钢在固溶态和时效态下均具有优异的耐蚀性能,经过480 h浸泡实验后的表面依然光亮。不同的是,13Co马氏体时效不锈钢固溶态样品表现出优异的耐蚀性能,浸泡实验后表面依然光亮,但是时效态样品经过浸泡后腐蚀严重,表面出现明显的腐蚀痕迹。

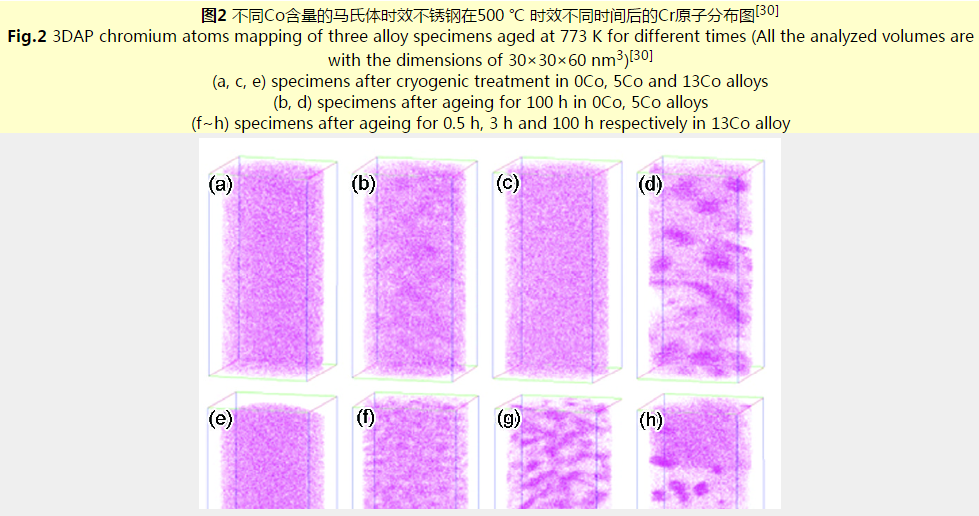

浸泡实验结果表明,虽然13Co马氏体时效不锈钢中的Cr含量达到13%,但是其时效态样品的耐蚀性能很差。为了探究其耐蚀性能恶化的原因,利用三维原子探针(3DAP)分析技术表征了不同Co含量马氏体时效不锈钢时效不同时间后样品中的Cr原子分布,如图2[30]所示。可以看出,在固溶态样品中,Cr原子均匀分布;0Co样品时效100 h后Cr原子依然处于均匀分布状态,5Co和13Co样品时效100 h后Cr原子则出现了比较明显的分布不均匀现象,即出现了Cr的调幅分解。值得注意的是,13Co样品时效0.5 h后,Cr原子即出现了明显的调幅分解现象,说明Co对Cr原子的调幅分解行为具有明显的促进作用。

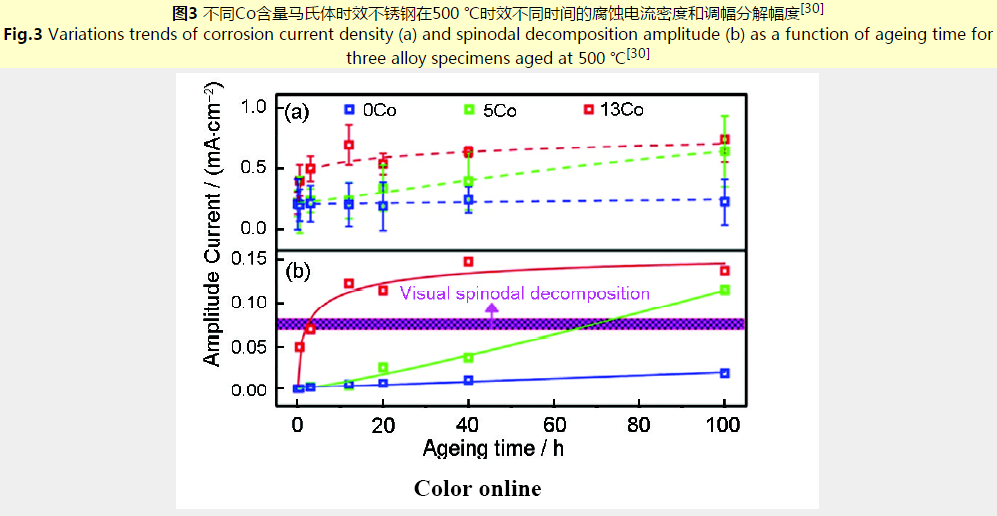

浸泡实验和3DAP分析结果表明,Co促进马氏体时效不锈钢在时效过程中发生Cr原子调幅分解,而Cr原子的调幅分解会恶化马氏体时效不锈钢的耐蚀性能。为此分别对不同Co含量的马氏体时效不锈钢在不同时效状态下进行了循环动电位极化曲线测试和3DAP分析。通过拟合循环动电位极化曲线,测出样品的腐蚀电流密度,在3DAP分析基础上,利用最大相关性方法计算调幅分解幅度的大小,如图3[30]所示。可以看出,随着时效时间的延长,0Co样品调幅分解幅度变化不大,相应的腐蚀电流密度的变化也不大。但随着时效时间的延长,5Co样品调幅分解幅度逐渐变大,腐蚀电流密度也逐渐增大,说明随着时效时间的延长,耐蚀性能呈现降低的趋势。对于13Co样品,随着时效时间的延长,调幅分解幅度和腐蚀电流密度都呈现增加的趋势,与5Co样品相比,13Co样品的增加趋势更加显着,时效40 h后达到最大值。

以上实验结果表明,Co会显着促进马氏体时效不锈钢中Cr原子的调幅分解进程,Cr的调幅分解幅度的变化趋势和腐蚀电流密度的变化趋势一致,Cr发生调幅分解是影响马氏体时效不锈钢耐蚀性能的主要因素。

3.2 第一原理计算分析Co促进Cr调幅分解的原因

对不同Co含量马氏体时效不锈钢在500 ℃时效不同时间后Co原子分布进行分析。结果表明,随着时效时间的延长,Co原子并没有出现明显的偏聚行为,即时效过程中Co原子更倾向于均匀分布在Fe基体中。最近邻分析结果表明,3DAP得到的Co原子的分布曲线与随机分布曲线高度吻合,进一步证明时效过程中Co一直处于均匀分布状态。值得注意的是,Cr的调幅分解通常出现在高铬钢或者长时间时效的低铬钢中,而低铬钢在短时时效过程中Cr的调幅分解现象尚未见报道。上述研究的马氏体时效不锈钢中的Cr含量(13%)远低于发生调幅分解的临界含量(20%),13Co样品时效初期即出现明显的调幅分解现象,证实了Co对Cr调幅分解的促进作用。时效过程中Co一直均匀分布在基体中,那么Co为什么能够促进Cr原子的调幅分解?

对于Fe-Cr合金中的调幅分解行为,最初进入人们的视野来自于不锈钢中出现的由于Cr的调幅分解造成的“475 ℃脆性”现象。由于不锈钢中通常会加入Mo、Ni、Cu等合金元素来改善其性能,也有关于合金元素对Cr调幅分解的影响规律的研究[34,36,38~40],但是研究结果都集中在对实验现象的描述以及调幅分解对性能的影响规律,而合金元素对调幅分解的作用机制很少被提及。

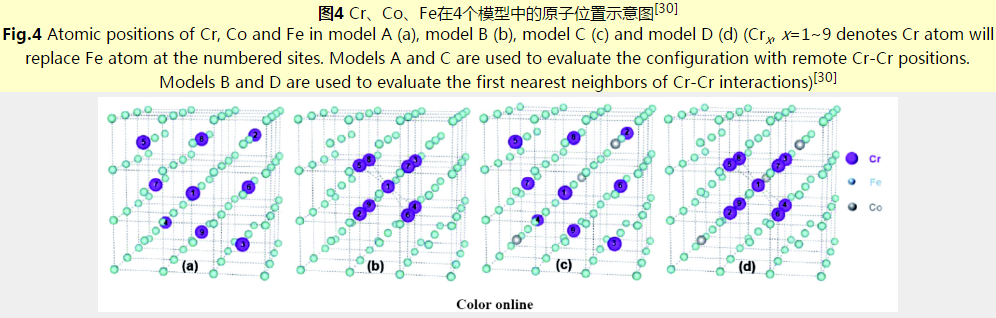

为了从原子尺度揭示Co促进Cr原子调幅分解的作用机制,利用第一原理方法计算了Co对Fe-Cr合金体系能量变化的影响。如图4所示,共建立了4个超胞模型,模型中考虑了Cr原子的2种分布状态:第1种,如图4a和c所示,Cr原子彼此处于相对远离的位置,而且整体上处于均匀分布状态,用来模拟Cr原子没有发生调幅分解的临界状态;第2种,如图4b和d[30]所示,Cr原子彼此处于最近邻分布状态,整体形成Cr原子团簇,用来模拟Cr原子发生调幅分解的临界状态。与此同时,考虑了不含Co原子(图4a和b)和含Co原子(图4c和d)的情形,用来对比Co对Cr原子调幅分解过程的影响。模型中阿拉伯数字标记的原子用来表示该位置的Fe原子会被Cr原子替代,便于描述不同体系的合金成分。

Fe-Cr-(Co)合金体系中,Cr原子的团簇形成能(ΔE)是根据ΔE=EC-ED计算所得,其中EC和ED分别表示Cr原子处于团簇和均匀分布状态下合金体系的总自由能。因此,ΔE正值表示Cr原子倾向于均匀分布状态,相反,ΔE负值表示Cr原子倾向于形成团簇。可以看出,当体系中Cr原子个数小于等于4时,ΔE是正值;而当Cr原子个数大于4时,ΔE开始变为负值。这说明钢中的Cr含量较低时,Cr原子倾向处于均匀分布状态;而当Cr含量较高时,Cr原子倾向形成团簇。Klaver等的研究表明,这是由于Fe-Cr合金中Cr含量对Cr原子的团簇形成能具有重要的影响。

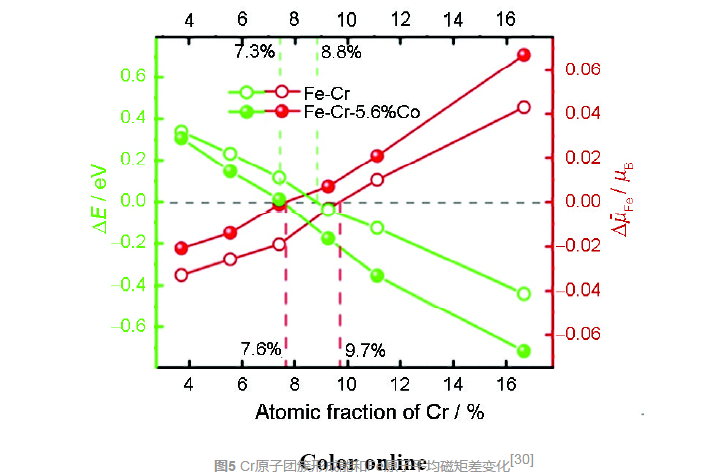

为了定量分析Fe-Cr-(Co)合金中Cr原子均匀分布状态与团簇状态之间转换的临界Cr含量,图5给出了随着Cr含量的增加,Cr原子团簇形成能的变化规律。可以看出,对于Fe-Cr合金和Fe-Cr-Co合金,随着Cr含量的增加,ΔE都呈现线性下降的趋势,但是2种合金体系的团簇形成能为零所对应的临界Cr含量不同,Fe-Cr合金的临界Cr含量为x(Cr)=8.8% (原子分数),Fe-Cr-Co合金的临界Cr含量为x(Cr)=7.3% (原子分数)。这说明Co的添加会增加Fe-Cr合金中Cr原子形成团簇的趋势,降低了Cr原子形成团簇的临界含量。这与Kaneko等的研究结果一致,即在Fe-Cr合金中添加Co,会扩大其不相混溶区,也会加大调幅分解产物富Fe相和富Cr相的成分差异。

为了更好地理解磁效应和体系(Cr均匀分布和Cr团簇)稳定性之间的关系,图5[30]描绘了随着Cr含量的增加,在Cr原子形成团簇和均匀分布2种状态下,Fe原子的平均磁矩差 (Δμ?Fe)(Δμ?Fe) 的变化规律。可以看出,对于Fe-Cr和Fe-Cr-Co合金体系,当Cr含量由3.7% (原子分数)增加到16.7%时, Δμ?FeΔμ?Fe 分别由-0.033μB、-0.021μB线性增加到0.043μB、0.067μB (μB为Bohr磁子)。2种合金体系中 Δμ?FeΔμ?Fe 为零所对应的临界Cr含量不同,Fe-Cr合金的临界Cr含量为x(Cr)=9.7% (原子分数),而Fe-Cr-Co合金的临界Cr含量为x(Cr)=7.6% (原子分数)。可以明显看出, Δμ?FeΔμ?Fe 是正值(负值)表示Fe原子间更强(更弱)的铁磁相互作用,相应地,会造成合金中Cr团簇具有更高(更低)的稳定性。

计算结果表明,Fe-Cr合金中Co的加入可以导致Fe原子磁矩增加约0.02μB。需要注意的是,增加的0.02μB占bcc结构Fe中Fe原子磁矩(2.20μB)的1%。考虑到bcc结构Fe中每个Fe原子的铁磁相互作用能是0.47 eV,根据Heisenberg经典铁磁相互作用模型,铁磁相互作用能与 Δμ?FeΔμ?Fe 呈线性关系。因此,Fe原子的平均磁矩变化1%,会导致每个Fe原子有4.7 meV的能量变化。

计算中所建的超胞约含50个Fe原子,则总的能量变化为235 meV。如图5[30]所示,由于Cr含量的不同,Fe-Cr和Fe-Cr-Co体系的团簇形成能之差为100~280 meV,与235 meV这一能量变化值处于一个数量级。以上结果进一步证明,Co的加入增加了Fe原子之间的铁磁相互作用,提高了Fe-Cr合金中Cr团簇的稳定性,进而促进了Cr团簇的形成。

3.3 Co对马氏体时效不锈钢力学性能的影响

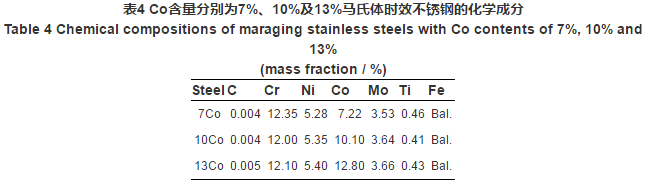

为研究Co对马氏体时效不锈钢力学性能的影响,设计并制备了3种不同Co含量(7%、10%、13%,质量分数)的马氏体时效不锈钢,其化学成分如表4所示。可以看出,除了Co元素以外,其它合金元素含量均处于同一数量级上。

图6所示为不同Co含量马氏体时效不锈钢的显微组织和原始奥氏体晶粒尺寸。所有样品的热处理工艺为:1050 ℃固溶处理1 h+液氮深冷处理8 h+520 ℃时效处理12 h。需要说明的是,时效处理只是为了更好地腐蚀出组织形貌和原始奥氏体晶界,并不是材料的峰时效工艺。从图6a~c可以看出,3种不同Co含量的马氏体时效不锈钢均是典型的板条马氏体组织,同时还存在有少量的残余奥氏体(白色条状)。

如图6d~f所示,利用截距法测量了不同Co含量马氏体时效不锈钢的原始奥氏体晶粒尺寸,表明3种不同Co含量马氏体时效不锈钢的原始奥氏体晶粒尺寸差别不大,均为50 μm左右。上述3种不同Co含量的马氏体时效不锈钢的显微组织和原始奥氏体晶粒尺寸均差别不大的原因是,由于Co是很弱的奥氏体形成元素,Co含量变化3%对马氏体时效不锈钢的相变过程影响很小,因此不会对最终的显微组织和原始奥氏体晶粒尺寸产生明显的影响。

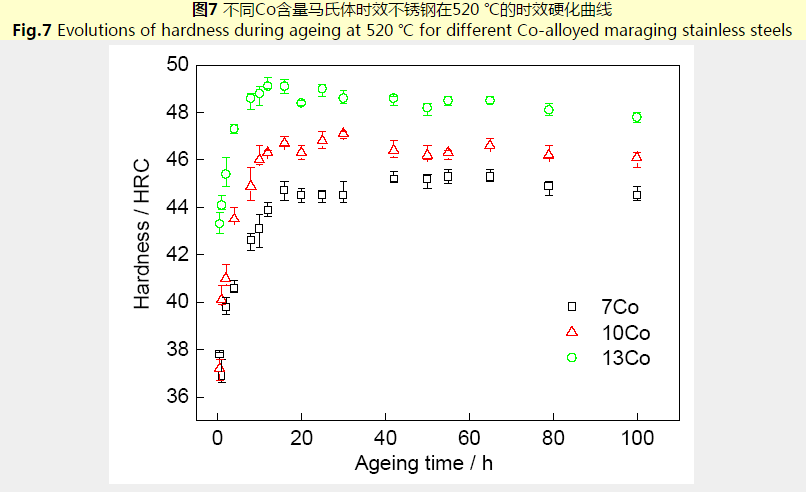

对不同Co含量的马氏体时效不锈钢进行固溶处理,固溶处理工艺为:1050 ℃固溶处理1 h+液氮深冷处理8 h,得到不同Co含量马氏体时效不锈钢在520 ℃的时效硬化曲线,如图7所示。可以看出,3种马氏体时效不锈钢的时效硬化曲线变化趋势相似。在时效初期,硬度升高很快,时效0.5 h后的硬度即达到峰值的80%以上;之后随着时效时间的延长,硬度继续增加,但是增加速率大幅度降低。达到峰值硬度以后,随着时效时间的延长,硬度开始缓慢降低。可以明显看出,Co含量的增加可以提高马氏体时效不锈钢的硬度,在峰时效状态下,7Co、10Co和13Co马氏体时效不锈钢的硬度分别为45.3、47.1和49.1 HRC,Co含量增加3%可以将峰时效态硬度提高2 HRC左右。

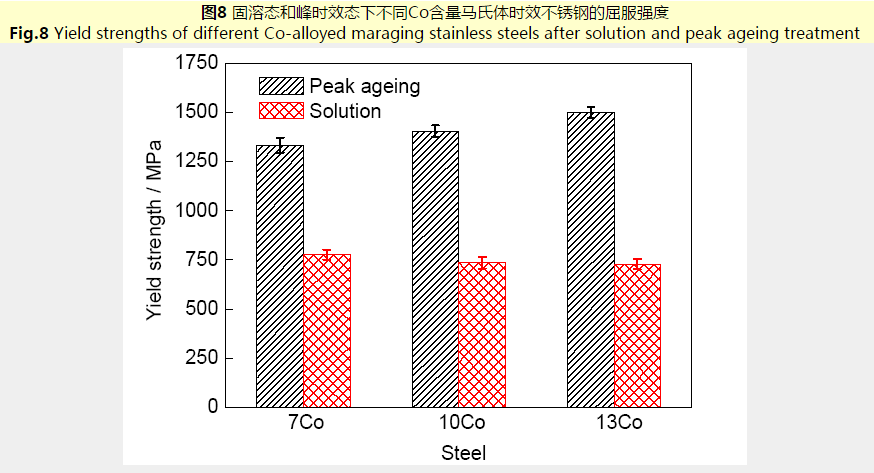

固溶态和峰时效态马氏体时效不锈钢的屈服强度如图8所示。可以看出,在固溶态下,随着Co含量的增加,马氏体时效不锈钢的屈服强度变化不大。而在峰时效态下,随着Co含量的增加,马氏体时效不锈钢的屈服强度显着升高。峰时效态马氏体时效不锈钢的强度主要由3部分组成:板条马氏体基体强度、合金元素的固溶强化贡献的强度和析出相的析出强化贡献的强度。在固溶态下,随着Co含量的增加,马氏体时效不锈钢的屈服强度变化不大,说明Co能够增强析出相的析出强化作用,进而提高马氏体时效不锈钢峰时效态的屈服强度。

3.4 马氏体时效不锈钢中Co强化机制的初步探讨

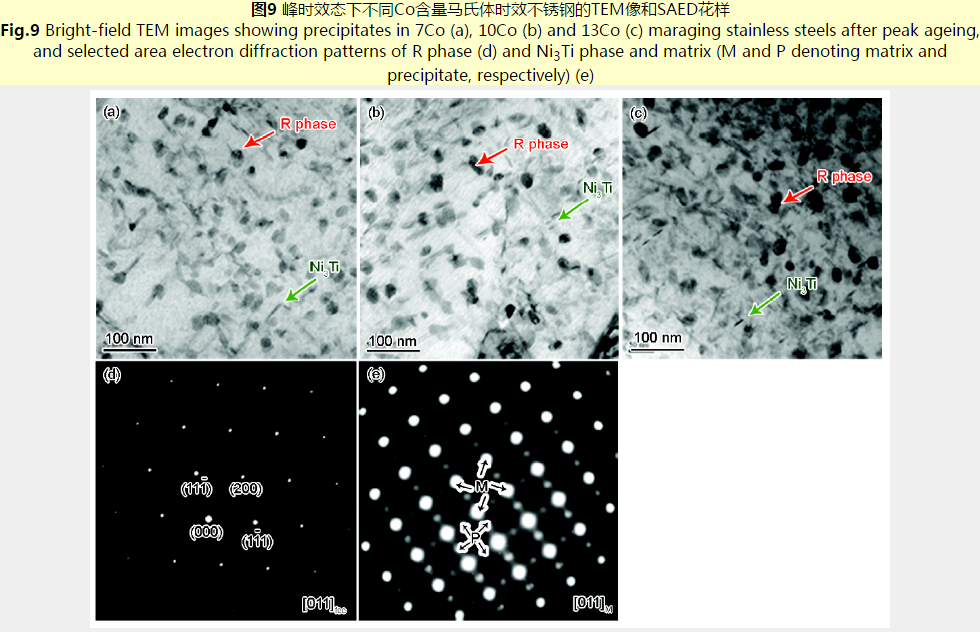

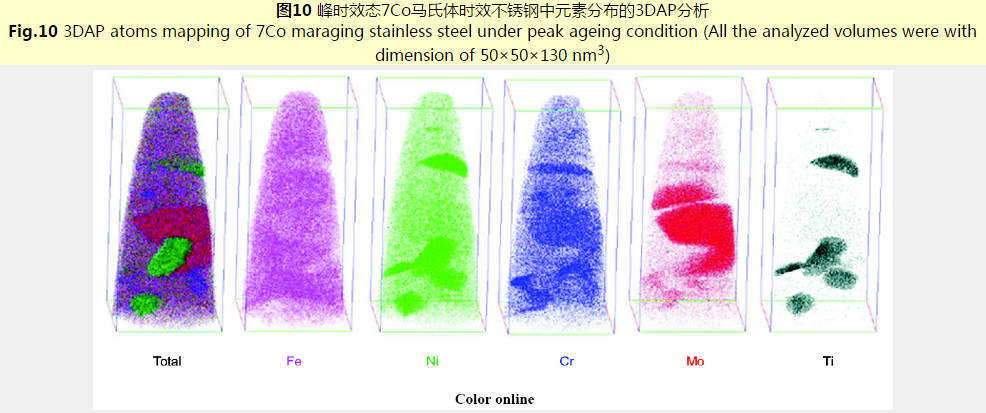

如前所述,Co可以显着提高峰时效态马氏体时效不锈钢的强度,而且强度的提高并不是由于Co的固溶强化作用,而是由于Co会增强析出强化效应。为了深入研究Co对析出强化效应的作用机制,对峰时效态下不同Co含量马氏体时效不锈钢中的析出相进行了表征与分析。图9为峰时效态下不同Co含量马氏体时效不锈钢的TEM像和电子衍射花样,图10为峰时效态7Co马氏体时效不锈钢中元素分布图。可见,马氏体时效不锈钢中主要有2种析出强化相:一种是Ni3Ti相,尺寸较小,呈棒状;另一种是R相,尺寸较大,呈球状。众所周知,影响析出强化效应的主要因素是析出相的尺寸和数量密度。既然Co的加入可以增强析出强化效应,一定是Co的加入改变了析出相的分布特征。因此对不同Co含量马氏体时效不锈钢在峰时效态下的析出相分布进行了定量分析。

需要注意的是,TEM和3DAP在表征析出相特征方面有不同的优缺点,TEM的优势是分析面积较大,缺点是分辨率较低。如图9所示,很多纳米尺寸的Ni3Ti析出相在TEM下难以观察到。而3DAP的优势是分辨率高,可以精确表征纳米尺寸的细小析出相(如Ni3Ti),缺点是有效分析体体积要小。如图10所示,整个分析体积中也只能够部分包含R相。考虑到马氏体时效不锈钢中2种析出相的特征和表征手段的特点,利用TEM统计R相的尺寸分布和数量密度。为了保证统计结果的可靠性,每种材料选取10个不同的视场,然后进行整合和统计分析。利用3DAP统计Ni3Ti的尺寸分布和数量密度,为了保证统计结果的可靠性,每种材料制备了3个针尖样品(即3个分析体),然后进行整合和统计分析。

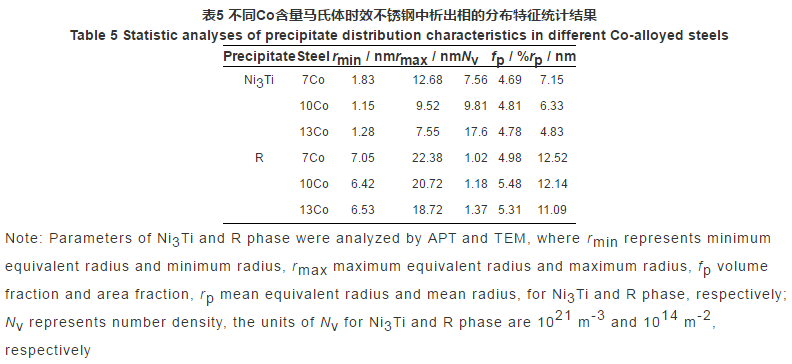

析出相的分布特征统计结果如表5所示。对于Ni3Ti,随着Co含量的增加,析出相的最大等效半径逐渐减小,分别为12.68 nm (7Co)、9.52 nm (10Co)和7.55 nm (13Co),析出相的等效半径也逐渐减小,分别为7.15 nm (7Co)、6.33 nm (10Co)和4.83 nm (13Co),体密度逐渐增大,分别为7.56×1021 m-3 (7Co)、9.81×1021 m-3 (10Co)和17.60×1021 m-3 (13Co),析出相占基体的体积百分比则变化不大(4.69%~4.81%)。对于R相,随着Co含量的增加,析出相的最大半径逐渐减小,分别为22.38 nm (7Co)、20.72 nm (10Co)和18.72 nm (13Co),析出相的等效半径也逐渐减小,分别为12.52 nm (7Co)、12.14 nm (10Co)和11.09 nm (13Co),析出相的面密度逐渐增大,分别为1.02×1014 m-2 (7Co)、1.18×1014 m-2 (10Co)和1.37×1014 m-2 (13Co),析出相占基体的面积百分比则变化不大(4.98%~5.48%)。也就是说,Co可以减小马氏体时效不锈钢中析出相的尺寸,增加析出相的数量密度,即Co含量增加后,峰时效态下马氏体时效不锈钢中的析出相会更加弥散地分布,能够有效增强析出相的析出强化效应。

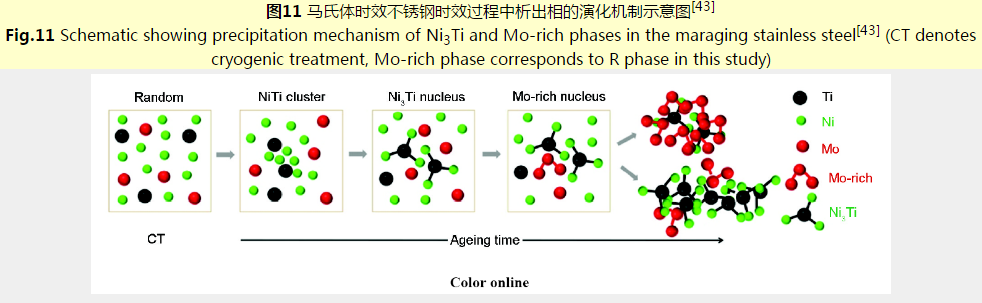

根据图11所示的马氏体时效不锈钢中析出相的演化机制可知,在固溶态下,Ni、Ti、Mo均处于均匀分布状态;在时效处理过程中,Ni和Ti最先脱溶形成Ni-Ti团簇,进而形成稳定的Ni3Ti晶核,即发生Ni3Ti的形核过程。Ni3Ti形核后,在时效过程中,R相会在Ni3Ti与基体的界面形成团簇,之后发生R相的形核过程。因此可以认为,Co对Ni3Ti形核过程产生影响的根本原因应该是Co可以改变析出相分布特征。

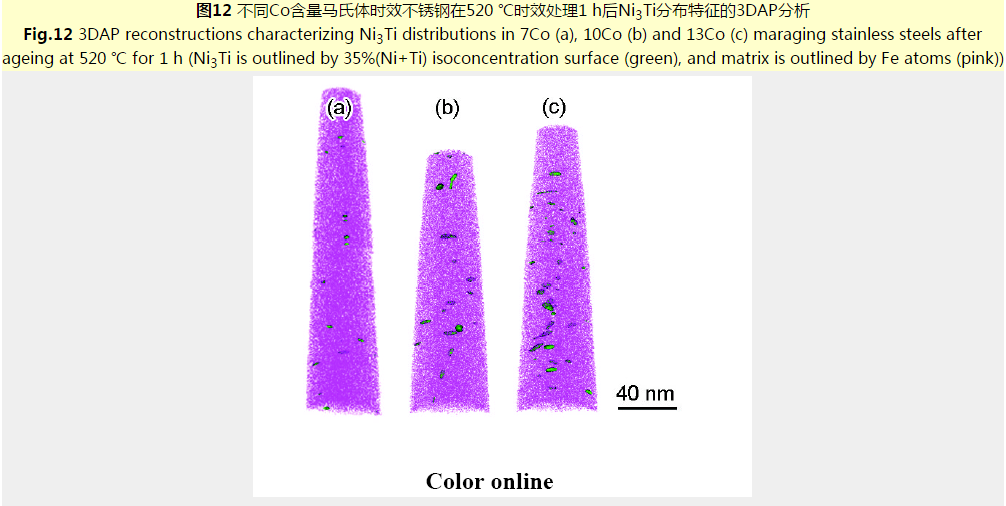

图12所示为利用3DAP分析的不同Co含量马氏体时效不锈钢在520 ℃时效1 h后的Ni3Ti的分布特征。统计结果表明,7Co、10Co和13Co马氏体时效不锈钢中Ni3Ti的数量密度分别为20.0×1021、22.3×1021和33.6×1021 m-3。由此可见,Co能提高马氏体时效不锈钢中Ni3Ti在时效初期的形核率,这也可以很好地解释为什么峰时效态下高Co含量马氏体时效不锈钢中Ni3Ti的数量密度更高。马氏体时效不锈钢中的Ni3Ti在时效过程中的演化过程为:过饱和固溶体→团簇化→形核→析出相→析出相的长大→析出相的粗化,因此可以认为Co可能是通过影响Ni和Ti的团簇化过程而影响Ni3Ti的形核率。

图13[44]所示为利用3DAP分析的不同Co含量马氏体时效不锈钢在520 ℃时效0.5 h后的Co、Ni、Ti元素分布。可以看出,Co均匀分布在马氏体时效不锈钢基体中,不同Co含量马氏体时效不锈钢中Ni-Ti团簇的分布特征差异很大。前述的实验结果确定了以35%(Ni+Ti)等浓度面勾勒析出相的形貌,即认为析出相中(Ni+Ti)的含量超过35%后便形成稳定的Ni3Ti相。而当时效0.5 h后,3种马氏体时效不锈钢中尚未存在35%(Ni+Ti)等浓度面,因此认为仍处于Ni和Ti的团簇化阶段,尚未形成稳定的晶核。

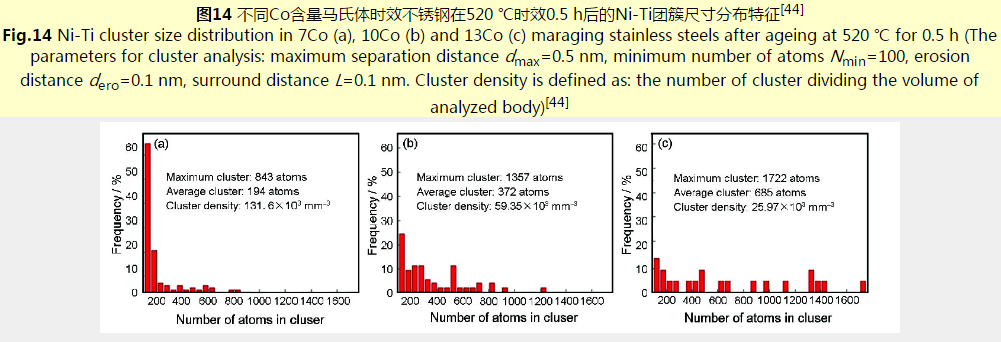

利用团簇分析方法,对不同Co含量马氏体时效不锈钢在520 ℃时效0.5 h后的Ni-Ti团簇进行了统计分析,如图14所示。统计结果表明,7Co马氏体时效不锈钢中的Ni-Ti团簇尺寸分布比较集中,而10Co和13Co马氏体时效不锈钢中的Ni-Ti团簇尺寸分布比较分散。7Co、10Co和13Co马氏体时效不锈钢中最大Ni-Ti团簇包含的原子个数分别为843、1357和1722,Ni-Ti团簇的数量密度分别为131.6×103、59.35×103和25.97×103 mm-3。也就是说,随着Co含量的增加,Ni-Ti团簇的尺寸越大,数量密度越低,即Co会促进Ni-Ti团簇的聚合。

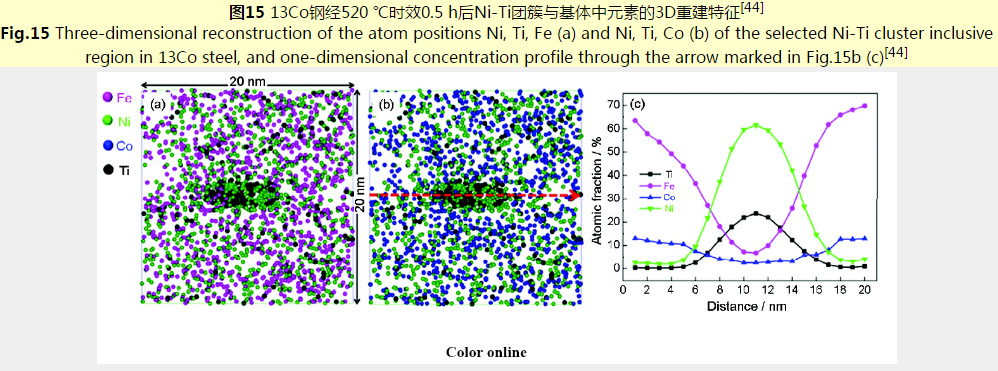

如图15所示,在520 ℃时效0.5 h后的13Co马氏体时效不锈钢试样中选取了一个Ni-Ti团簇,并对Ni-Ti团簇及其周围的一维浓度分布进行了分析。可以看出,Ni-Ti团簇中心的Ni原子和Ti原子含量(原子分数)分别达到了61.5%和23.7%,而Fe原子和Co原子的含量分别为6.8%和2.5%,远低于其在基体中的含量(基体中Fe原子为65%,Co原子为13%)。因此在团簇化过程中,Ni-Ti团簇中的Co原子和Fe原子会被排斥到基体中。

根据经典的形核理论,在析出相形核过程中,存在一个临近晶核尺寸,只有超过临近晶核尺寸的晶核才能稳定存在,并形成成分稳定的析出相。上述研究结果表明,Co能够改变马氏体时效不锈钢在时效初期形成Ni-Ti团簇的分布特征;随着Co含量的升高,Ni-Ti团簇的尺寸增大。由于Ni-Ti团簇的尺寸只有达到了临界晶核尺寸后才会形成稳定的Ni3Ti晶核,因此Co是通过促进时效初期Ni-Ti团簇化过程来提高Ni3Ti的形核率。

3.5 第一原理计算分析Co促进Ni-Ti团簇形成的原因

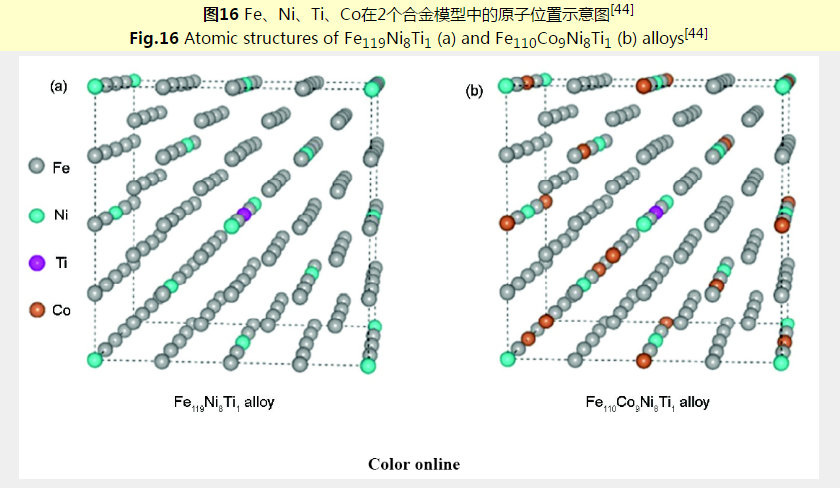

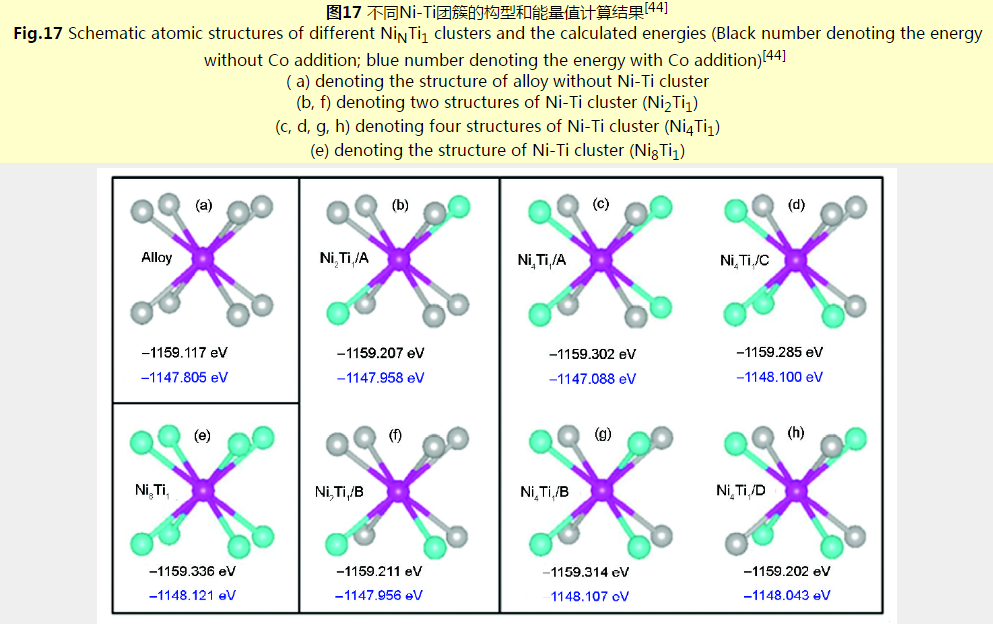

为了从原子尺度揭示Co促进Ni-Ti团簇形成的作用机制,利用第一原理计算方法分析了Co对Fe-Ni-Ti合金体系能量变化的影响。图16所示为建立的2个晶胞模型,分别表示了不含Co和含Co的2个合金模型,所有合金原子均处于均匀分布状态。为了表征Co对Ni-Ti团簇形成的影响,建立了不同的Ni-Ti团簇构型,如图17所示,利用如下公式计算Ni-Ti团簇形成能ΔE:

![]()

式中,E(NiNTi1)表示形成Ni-Ti团簇情况下整个体系的能量,N表示Ni-Ti团簇构型中Ti原子周围处于第一近邻位置的Ni原子的个数;E(Alloy)表示不形成Ni-Ti团簇情况下整个体系的能量。为了保证计算结果的可靠性,对Ni2Ti1团簇分别计算了2个构型的能量,对Ni4Ti1团簇分别计算了4个构型的能量。

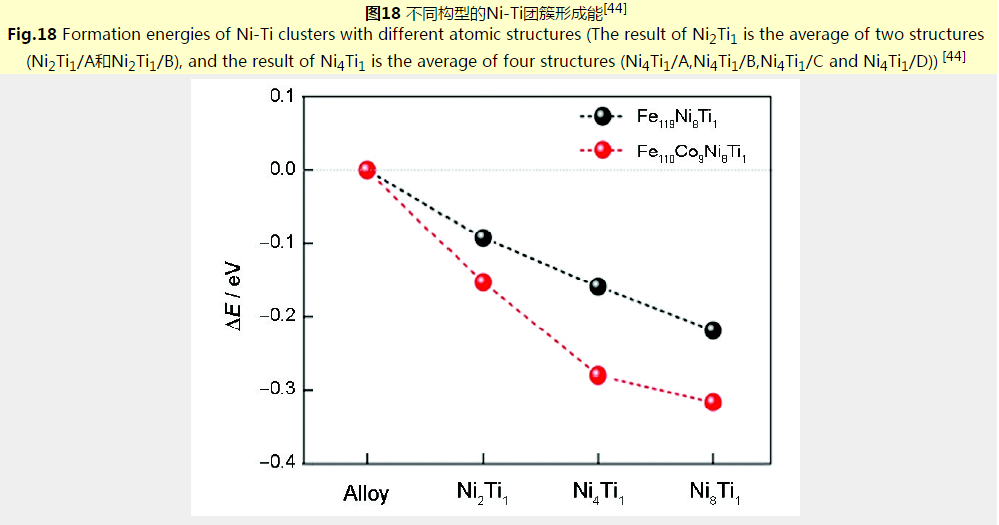

图18所示为含Co和不含Co 2种合金体系下Ni-Ti团簇形成能的计算结果。可以看出,对于2种合金体系而言,随着N的增加,ΔE均逐渐降低,说明在bcc结构的Fe基体中形成Ni-Ti团簇是热力学驱动的过程,Ni-Ti团簇的形成可以提高整个体系的稳定性。同时还发现,与不含Co的合金体系相比,含Co合金体系的团簇形成能更低,说明Co的加入提高了Ni-Ti团簇形成的热力学驱动力。

为了进一步理解Co提高Ni-Ti团簇形成的热力学驱动力的原因,利用下式计算了不同结构的二元合金的形成能Eform.:

![]()

式中,E(AmBn)表示二元合金AmBn的能量值(包含m个A原子和n个B原子),μ(A)表示A原子的化学势,μ(B)表示B原子的化学势。

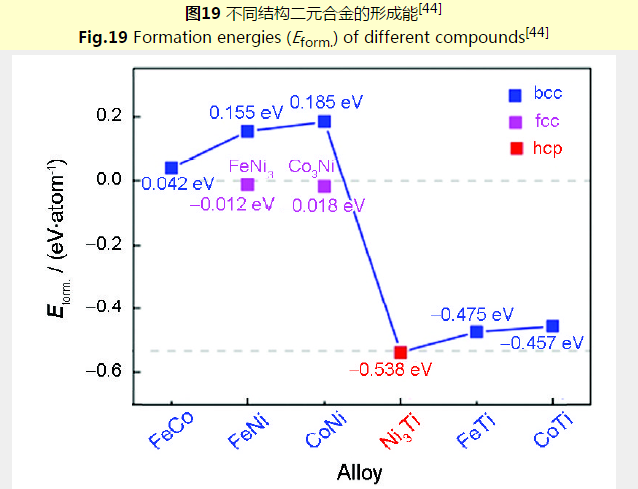

对于二元合金而言,其结构稳定性主要取决于合金成分和温度。在Fe-Co-Ni-Ti体系中有6种二元合金(Fe-Co、Fe-Ni、Fe-Ti、Co-Ni、Co-Ti、Ni-Ti)。对于这6种二元合金,研究表明,其最稳定的结构相分别为bcc结构的FeCo相、fcc结构的FeNi3相、fcc结构的Co3Ni相、hcp结构的Ni3Ti相、bcc结构的FeTi相[50]和bcc结构的CoTi相。

图19所示为不同二元合金的形成能。可以看出,在6种二元合金中,hcp结构的Ni3Ti相的形成能(-0.538 eV/atom)最低,这也是在马氏体时效不锈钢的时效初期便形成了Ni-Ti团簇的原因。如表4所示,实验用马氏体时效不锈钢中的Ni和Ti含量的比值约为Ni∶Ti=11∶1,远远高于3∶1。据此可以推断,在时效过程中,所有的Ti原子会与Ni原子形成Ni-Ti团簇,不会有剩余的Ti原子与其它原子(如Co和Fe)结合形成其它类型的团簇。因此,即使bcc结构CoTi相的形成能(-0.457 eV/atom)和bcc结构FeTi相的形成能(-0.475 eV/atom)同样很低,时效过程中也不会形成Co-Ti团簇和Fe-Ti团簇,这也是Co原子和Fe原子会被Ni-Ti团簇排斥到基体中的原因(如图15所示)。

在时效过程中,Co一直处于均匀分布状态。因此可以推断,马氏体时效不锈钢中的Co原子会占据Fe原子的位置。从图19可以看出,bcc结构FeTi相的形成能(-0.475 eV/atom)远低于FeNi相的形成能(0.155 eV/atom),说明Fe-Ti的相互作用远强于Fe-Ni。因此,从热力学角度考虑,在时效过程中,Ti原子的聚集难于Ni原子。因此可以推断,Ti原子的聚集是Ni-Ti团簇化的反应控制过程。同时还可以看出,bcc结构CoTi相的形成能(-0.457 eV/atom)略高于bcc结构FeTi相的形成能(-0.475 eV/atom),bcc结构CoNi相的形成能(0.185 eV/atom)略高于bcc结构FeNi相的形成能(0.155 eV/atom),说明Co-Ti (Co-Ni)的相互作用均弱于Fe-Ti (Fe-Ni)。因此,Co原子的加入可以降低Fe基体中Ni原子和Ti原子聚集所需的能量,即Co提高了Ni-Ti团簇形成的热力学驱动力。

3.6 飞机起落架用新型马氏体时效不锈钢的开发

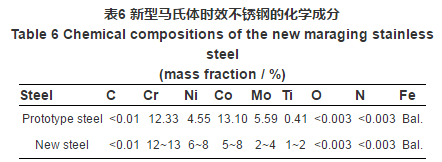

根据上述研究结果,Co在马氏体时效不锈钢中的作用具有两面性。一方面,Co会促进Cr的调幅分解,因而恶化马氏体时效不锈钢的耐蚀性能。Ferrium S53和S280 2种材料中均含有较高的含量Co (14%,质量分数),因此,即使这2种材料中的Cr含量较高,其在盐雾环境下依然会出现点蚀的现象。另一方面,Co会改变马氏体时效不锈钢中析出相的分布特征,增强析出相的析出强化效应,进而提高马氏体时效不锈钢的强度。在上述研究结果的指导下,并在前期自主开发的一种高Co含量Fe-Cr-Ni-Co-Mo-Ti马氏体时效不锈钢(原型钢)的基础上,中国科学院金属研究所设计了一种新型高强高韧高耐蚀马氏体时效不锈钢(新型钢),其化学成分设计如表6所示。

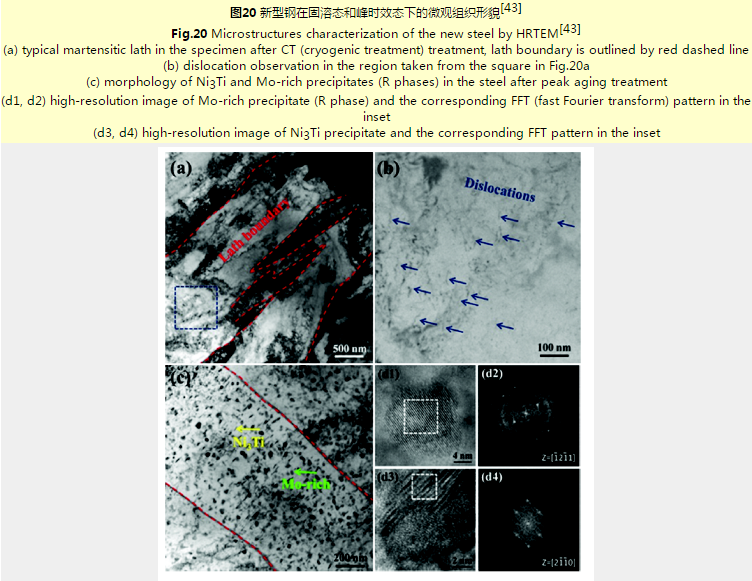

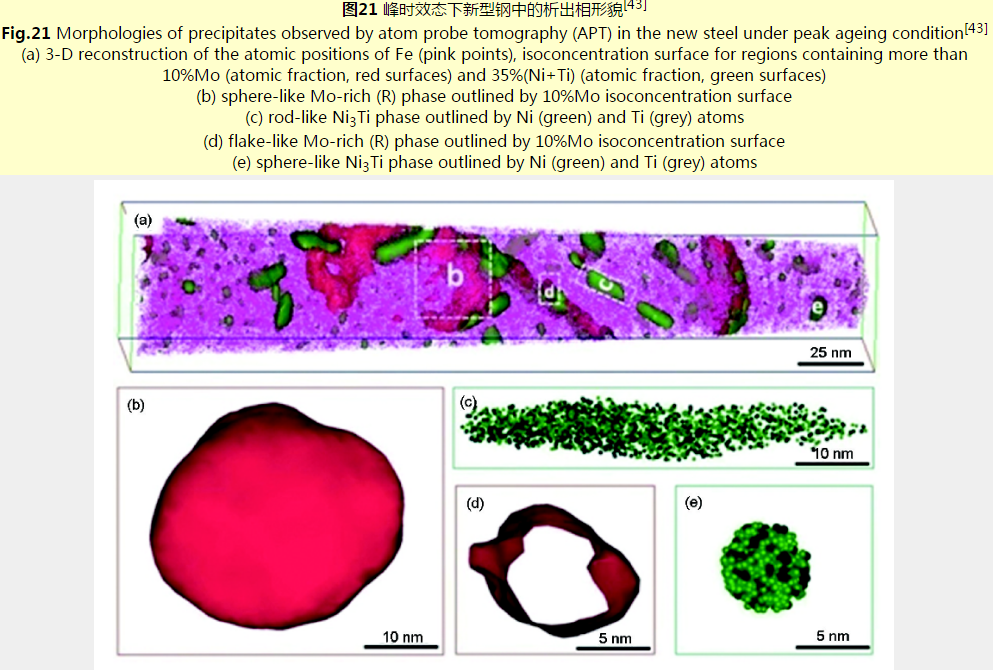

采用双真空冶炼技术(真空熔炼+真空自耗)对经过合金成分优化后的新型钢进行熔炼。对新型钢进行均匀化处理(1200 ℃保温24 h)后,锻造成方坯,其峰时效态热处理工艺为:1050 ℃固溶处理1 h+深冷处理8 h+480 ℃时效处理20 h。利用TEM观察了新型钢在2种不同热处理状态下的显微组织,从图20a和b可以看出,在固溶态下,新型钢为典型的板条马氏体组织,基体中有较高密度的位错,高密度的位错能够为时效过程中强化相的析出提供有利的形核位置,促进析出相的弥散分布,进而增强析出强化效应。图20c为峰时效态下新型钢中的析出相形貌。可以看出,新型钢中有2种不同类型的析出相:一种是尺寸比较大的球状析出相,结合图20d1和d2所示的高分辨电镜像和图21所示的3DAP分析结果,确定该相为R相;另一种则是尺寸比较小的棒状析出相,结合20d3和d4[43]所示的高分辨电镜像和图21所示的3DAP分析结果,确定其为Ni3Ti相。

从图21所示的3DAP结果中还可以看出,新型钢中每种析出相均有2种不同的形貌,Ni3Ti相有尺寸较大的棒状形貌(图21c)和尺寸较小的球状形貌(图21e)。马氏体时效不锈钢的基体为bcc结构,而Ni3Ti相为hcp结构,在Ni3Ti的长大过程中会存在特定的择优取向,以保证析出相与基体之间最低的界面能,这也是Ni3Ti相长大以后均为棒状的原因所在。尺寸较小的球状Ni3Ti相则是形核初期的Ni3Ti相,由于尚未长大而呈现出球状形貌。R相有尺寸较大的球状形貌(图21b)和尺寸较小的片状形貌(图21d)。

为了对比分析新型钢的耐蚀性能,选取了17-4 PH、15-5 PH、PH 13-8Mo和原型钢为对比材料,对这5种马氏体时效不锈钢分别进行了峰时效热处理,热处理工艺分别为:1040 ℃固溶处理1 h+油冷+480 ℃时效处理4 h (17-4 PH);1040 ℃固溶处理1 h+油冷+480 ℃时效处理4 h (15-5 PH);925 ℃固溶处理1 h+油冷+535 ℃时效处理4 h (PH 13-8Mo);1050 ℃固溶处理1 h+深冷处理8 h+500 ℃时效处理12 h (原型钢);1050 ℃ 固溶处理1 h+深冷处理8 h+480 ℃时效处理20 h (新型钢)。

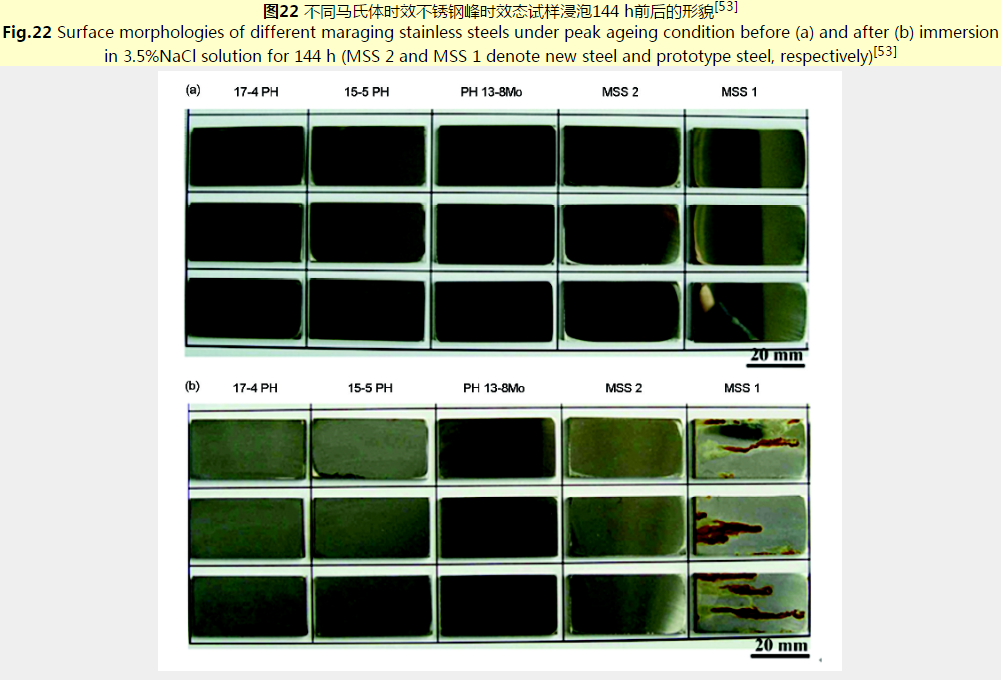

对这5种马氏体时效不锈钢的峰时效态试样在3.5%NaCl溶液中进行了浸泡实验。由图22a可以看出,浸泡实验前所有样品的表面均十分光亮。浸泡144 h后,如图22b所示,只有原型钢表面出现了严重的腐蚀,说明原型钢的耐蚀性能最差。其它4种马氏体时效不锈钢中,只有15-5 PH边缘出现了轻微的腐蚀现象,而17-4 PH、PH 13-8Mo和新型钢表面均没有出现腐蚀现象,说明这3种马氏体时效不锈钢均具有优异的耐蚀性能。

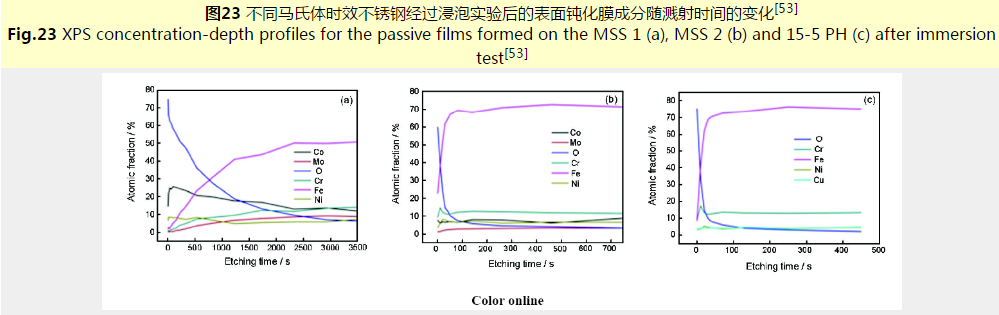

选取原型钢、新型钢和15-5 PH为研究对象,利用光电子能谱(XPS)对这3种马氏体时效不锈钢经过浸泡实验后的表面钝化膜成分进行了分析。需要注意的是,原型钢的耐蚀性能较差,表面已经出现严重的腐蚀现象。因此原型钢表面应该是腐蚀产物,而不是钝化膜,但为了叙述方便,在文中统称为钝化膜。图23[53]所示为3种马氏体时效不锈钢表面钝化膜成分随溅射时间的变化曲线。可以看出,原型钢表面的钝化膜成分主要是Co的氧化物,厚度约为1.2 µm,而新型钢和15-5 PH表面的钝化膜成分主要是Cr的氧化物,厚度约为100 nm。众所周知,不锈钢之所以具有优异的耐蚀性能,是由于其表面能够形成富Cr的钝化膜,保护基体材料不受腐蚀介质的进一步侵蚀。XPS分析结果表明,新型钢和15-5 PH表面上均可以形成富Cr的钝化膜,这是新型钢和15-5 PH具有优异耐蚀性能的根本原因,而原型钢表面上无法形成完整的富Cr钝化膜,导致原型钢的耐蚀性能较差。

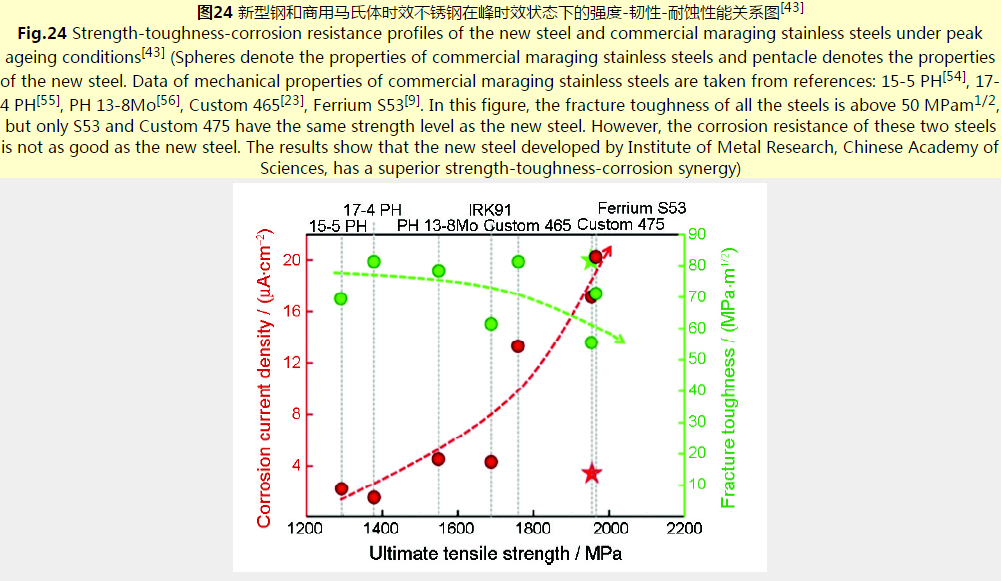

图24所示为峰时效状态下新型钢和商用马氏体时效不锈钢的抗拉强度、断裂韧性和耐蚀性能关系图,商用马氏体时效不锈钢的力学性能来自文献。与目前商用马氏体时效不锈钢相比,新型钢的抗拉强度(1.9 GPa)明显高于多数商用马氏体时效不锈钢,略低于Custom 475和Ferrium S53的抗拉强度。除了抗拉强度外,耐蚀性能和断裂韧性是马氏体时效不锈钢的另2个关键性能。17-4 PH的腐蚀电流密度最小,耐蚀性能最优,这得益于17-4 PH中更高的Cr含量(17%)。新型钢的腐蚀电流密度与15-5 PH接近,说明新型钢的耐蚀性能与15-5 PH相当,且明显优于Custom 465、Custom 475、Ferrium S53这3种强度级别较高的商用马氏体时效不锈钢。新型钢的断裂韧性(78 MPa·m1/2)明显高于同强度级别的Custom 475,与Ferrium S53相当。

综上所述,新型马氏体时效不锈钢的抗拉强度(1.9 GPa)、断裂韧性(78 MPa·m1/2)和耐蚀性能(与15-5 PH相当)达到了新一代飞机起落架材料的综合性能要求,有望替代传统的低合金高强度钢而得到应用。与目前常用的马氏体时效不锈钢相比,新型钢的综合性能表现出明显的优势,有望用于在腐蚀环境下服役的承力构件,具有广阔的应用前景。

4 总结与展望

同时提高超高强度钢的强韧性、损伤容限性能和耐久性对起落架设计的吸引力是毋庸置疑的。但是当海洋资源再度成为世界关注的焦点,海洋的国家战略地位变得更为重要时,飞机特别是舰载机将在整个寿命期内服役于海洋环境下,即长期暴露于高温、高湿、高盐的严酷腐蚀环境中。因此,飞机起落架要求采用耐腐蚀性能更优的超高强度钢来设计和制造。

目前飞机起落架多采用300M或AerMet100钢制造,其缺点是耐蚀性能较差,必须通过表面涂层来提高其耐蚀性能。应用广泛的具有优异耐蚀性能的高强度钢是17-4 PH和15-5 PH等沉淀硬化不锈钢,这类不锈钢多用于受力较大和环境介质有一定腐蚀性的场合。但当强度要求更高时(如1.5 GPa以上),该类不锈钢的应用也会受到限制。

为了解决涂层带来的安全隐患和环境问题,并兼顾材料的高强度和高韧性,中国科学院金属研究所的研究人员基于新的超高强度钢强韧化理论和成分设计理念,研究了Fe-Cr-Ni-Co-Mo-Ti系马氏体时效不锈钢中的“Co效应”,发现一方面Co会恶化马氏体时效不锈钢的耐蚀性能,另一方面Co会提高马氏体时效不锈钢的强度。结合三维原子探针技术和第一原理计算,从原子尺度上揭示了“Co效应”的基本原理。在此研究基础上,成功地开发了一种新型Fe-Cr-Ni-Co-Mo-Ti马氏体时效不锈钢,其表现出优异的综合性能:抗拉强度为1.9 GPa,断裂韧性达到78 MPa·m1/2,耐蚀性能与15-5 PH相当。尽管该新型钢的应力腐蚀断裂韧性还没有报道,但是综合考虑其综合性能,已经达到了飞机起落架材料的基本要求,未来有望替代当前使用的低合金高强度钢而成为下一代飞机或舰载机起落架的备选材料。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414