7050铝合金是典型的时效强化型铝合金,具有优良的综合性能。但在特定的腐蚀介质中(如含Cl-的溶液),该合金对局部腐蚀很敏感,容易发生晶间腐蚀、剥落腐蚀和应力腐蚀断裂。

7050铝合金的腐蚀敏感性和腐蚀形貌主要与合金中的析出相组成和分布有关。峰值时效态(T6)的合金由于晶界析出相(主要为η-MgZn2相)连续分布,导致腐蚀沿晶界向纵深快速扩展,合金腐蚀敏感性高,腐蚀形貌以网状结构为主;而过时效态(T7x)的合金由于晶界析出相呈断续分布,加之晶界析出相中Cu含量高,因此过时效态7050合金的腐蚀裂纹扩展速率慢,合金腐蚀敏感性低。

腐蚀动力学数据是金属材料服役寿命预测和工程应用选材的重要依据。目前,质量损失法是公认的最直接、最可靠的材料腐蚀速率测量方法,然而此方法耗时长且所得信息量较少。

电化学测试方法可快速获得材料腐蚀动力学参数值,对材料本身的损害也较小,但关于电化学测试法所得数据与真实服役环境下的材料寿命间的关联仍存在较大争论。

为此,本文分别通过重量损失测试、电化学测试和裂纹扩展速率测量等方法对不同时效态7050铝合金板材进行腐蚀速率测定,并对各测量方法的有效性进行探讨,以期为7050铝合金的工程选材和应用提供指导。

一、实验方法

实验选用80mm厚的7050铝合金热轧板为原料。其实际化学成分(质量分数,%)为:Zn 6.06,Mg 2.20,Cu 2.12,Zr 0.11,Fe 0.08,Si 0.04,Al余量。

从热轧板的1/4厚度处截取3mm厚的样品,在空气电阻炉中进行固溶处理(473℃,1h),室温水淬。然后立即进行双级时效处理,时效制度为:

121℃/6h+163℃/0h

121℃/6h+163℃/12h

121℃/6 h+163℃/24h

对应的样品分别标记为SA0,SA12和SA24,分别对应于7050铝合金板材的欠时效、峰值时效和过时效状态。

失重法测量腐蚀速率是按照ASTM-G31进行的。矩形试样尺寸为30mm×20mm×3mm,顶端打一圆形小孔,通过尼龙绳将样品悬挂于溶液中。

试样依次经400#,800#,1200#和1600#的SiC砂纸打磨至表面无明显划痕,然后在3.5%(质量分数)NaCl溶液中室温浸泡7 d,化学法去除腐蚀产物(在80gL-1铬酐+200mL-1磷酸+800mL去离子水中浸泡10min,并用软毛刷轻拭样品表面),经水洗后,再用30%(体积分数)HNO3溶液出光3-5s,水洗,热风充分干燥后称重。每组实验选用3个平行试样,取其平均值计算失重速率。

极化曲线测试采用Pt作为辅助电极,饱和甘汞电极为参比电极的三电极体系,利用Chi660c型电化学工作站在25℃下测量。试样暴露面积1cm×1cm。极化曲线测试的动电位扫描速率为1mVs-1,扫描范围为开路电位±0.2V。

浸蚀试样先用SiC砂纸逐级打磨至1400#,最后使用粒度为0.5的金刚石研磨膏进行机械抛光。样品浸蚀后,通过XJP-6A型金相显微镜观察表面腐蚀形貌,并对横截面腐蚀裂纹深度进行测量。

二、实验结果

2.1 失重法测试腐蚀速率

合金板在3.5%NaCl溶液中浸泡一段时间后的单位面积的质量损失ΔW可用下式表示:

![]()

(1)式中,W0和W分别为实验前后样品的质量(g);S为试样的暴露面积(cm2)。

腐蚀速率Vg可表示为:

![]()

(2)式中,t为测试时间(h),ρ是材料密度(g/cm3)。

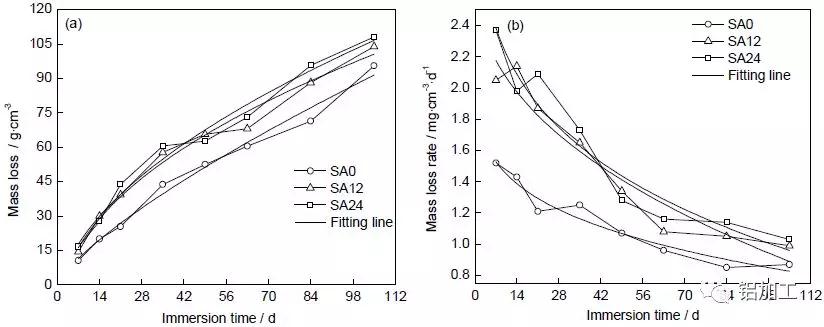

通过式(1)和(2)可计算得到合金板在3.5%NaCl溶液中浸泡时的腐蚀失重和腐蚀速率,如图1所示。

图1 7050铝合金不同时效态样品失重量和失重速率测量结果

根据报道,铝合金的腐蚀失重随时间的变化可以用幂函数进行拟合。对图1中数据进行拟合,得到不同时效态合金的腐蚀动力学方程,如下所示:

通过拟合可见,拟合所得复回归系数R2值非常接近于1,表明拟合结果良好。由此可知,腐蚀速率与浸泡时间满足指数关系。通过比较可见,浸泡相同时间后,随着时效程度增加,铝合金板材的失重量和失重速率均增加。

2.2 电化学法测试腐蚀速率

由Faraday第二定律可知:

![]()

(9)式中:

Q为电化学反应过程的电量(C);

F为Faraday常数;

F=96500C=96500As=26.8Ah;

M为反应物质的摩尔质量(g/mol);

n为金属得失电子数(此处为3,Al=Al3++3e-);

I为腐蚀电流密度(A/m2)。

将式(9)带入式(2),可得

![]() (10)

(10)

式中,Ve为由I计算得到的合金腐蚀速率(mm/a)。

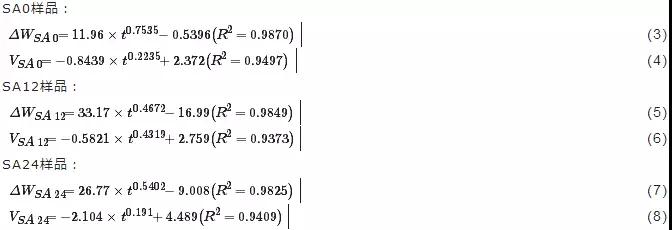

图2 不同时效态7050铝合金样品的极化曲线和腐蚀速率

图2a为不同时效态样品的典型动态极化曲线,图2b是根据式(10)计算所得合金腐蚀电流密度和腐蚀速率随时效状态的变化曲线。为了便于比较,图2b同时给出了失重法测试的不同时效态板材的腐蚀速率。

由图可知,随着时效程度增加,板材的自腐蚀电位值向惰性转移,腐蚀电流密度减小,拟合所得Tafel型的腐蚀电流密度值先增后减。其中,峰值时效态合金的腐蚀电流密度最大,欠时效态的次之,过时效态的最小。

综合判断可知,板材耐蚀性随时效程度先增加后减小。这与失重法测试的腐蚀速率的结果不一致(图2b)。

2.3 裂纹扩展速率

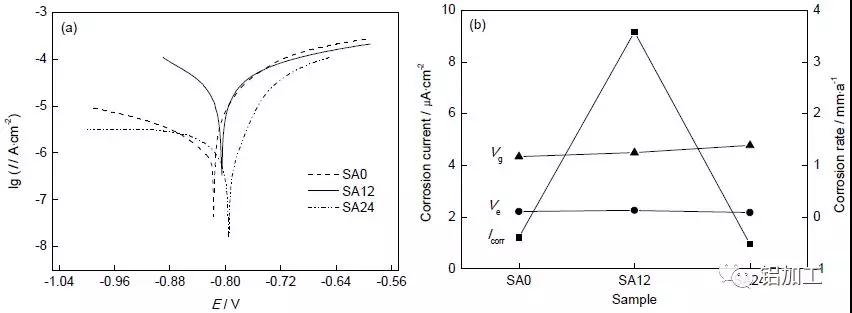

图3 7050铝合金纵截面最大腐蚀深度和平均腐蚀深度随浸泡时间的变化

图3是经不同时效处理7050铝合金在3.5%NaCl溶液中浸泡后纵截面(RD-ND)最大腐蚀深度和平均腐蚀深度随浸泡时间的变化曲线。

由图可知,随着浸泡时间的延长,各样品纵截面腐蚀深度先较快的增长,之后增长速率变缓;当浸泡时间超过8d后,腐蚀深度值趋于稳定。不同时效态合金的腐蚀深度平均值由大到小的顺序依次为:SA0>SA12>SA24。这与不同合金腐蚀电流密度值由大到小的规律一致(图2)。

另外还可以看到,SA0样品的最大腐蚀深度值与平均腐蚀深度值之间相差较大,浸泡14d后两者分别约为117和85μm,相差超过30μm。

随着时效程度增加,最大腐蚀深度和平均腐蚀深度间的差异减小,当二级时效时间延长至24h后(SA24),两者的差异减小至约10μm。

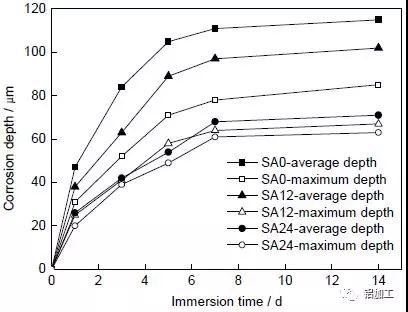

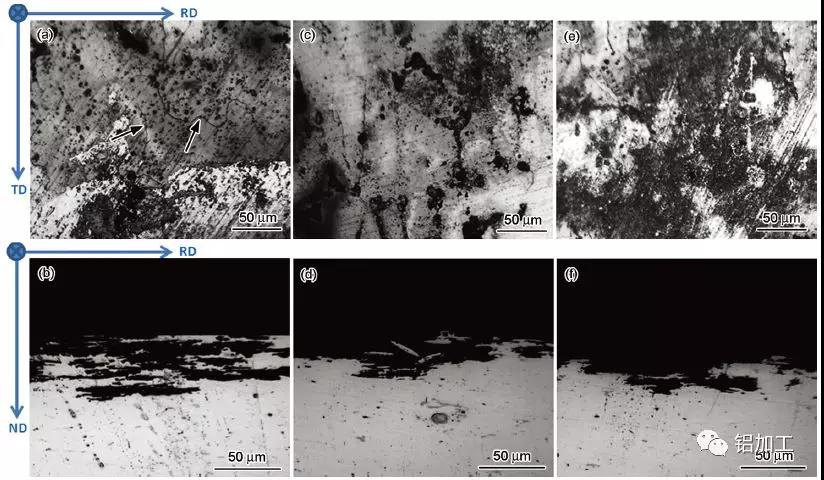

为探寻纵截面最大腐蚀深度与平均腐蚀深度差值随时效程度发生改变的原因,特对不同时效处理7050铝合金浸泡12h后的暴露表面和纵截面进行了对比观察,典型腐蚀形貌如图4所示。

图4 7050铝合金在3.5%NaCl溶液中浸泡12h后的表面和纵截面腐蚀形貌

可以看到,SA0样品的暴露表面发生了严重的腐蚀,腐蚀形貌以大小不一的腐蚀坑/点为主,同时还可观察到明显的沿晶腐蚀痕迹(图4a中箭头所示);纵截面腐蚀形貌主要为沿轧制方向伸长的长条形腐蚀坑,并且腐蚀前端的蚀坑多为孤立状,与其它蚀坑之间没有明显的联系(图4b)。

长条形的腐蚀坑形状与再结晶晶粒形状类似,推测应为沿晶腐蚀造成。孤立状腐蚀坑的形成与合金中再结晶晶粒与亚晶粒的分布以及腐蚀沿晶界扩展的速率不同有关。

再结晶晶粒的晶界为大角度晶界,有利于腐蚀的快速扩展,而亚晶界为小角度晶界阻碍腐蚀的快速扩展。当腐蚀沿晶界扩展至亚晶界时,扩展受阻,腐蚀仅沿与其相邻的大角度晶界择优扩展。由于合金中再结晶晶粒与亚晶粒的交错分布,导致通过截面进行观测时会观察到腐蚀传导的跳跃和孤立的腐蚀坑。

综上可以判断,在浸泡过程中SA0样品表面发生点蚀和晶间腐蚀,而在相应纵截面上则以晶间腐蚀的形式快速沿深度扩展。

当二级时效时间超过12h后,合金暴露表面(图4c)和相应纵截面(图4d)的腐蚀以坑蚀为主,没有明显的沿晶腐蚀痕迹,即合金以穿晶腐蚀为主。

另外还可看到,随着二级时效时间的延长,合金表面腐蚀变得更加均匀(图4e)而纵截面腐蚀深度减小(图4f),说明合金局部腐蚀敏感性随时效程度增加而减小。

随时效程度增加,7050铝合金腐蚀类型由沿晶腐蚀逐渐向穿晶腐蚀转变,导致腐蚀由局部腐蚀为主逐渐向全面腐蚀转变,因此纵截面最大腐蚀深度和平均腐蚀深度差值减小,合金耐蚀性提高。

三、分析与讨论

失重法测试的腐蚀速率是腐蚀前后材料的损失量与时间的比值,是材料发生的所有腐蚀的平均,适宜用于发生全面或均匀腐蚀的材料。

然而7000系铝合金主要是对局部腐蚀敏感,即合金局部发生腐蚀并沿着晶界向纵深快速扩展,这使得腐蚀不易被察觉。但当裂纹扩展到一定程度后,便会造成材料的突然断裂。因此,评价7000系铝合金腐蚀性能的最可靠的办法是测量腐蚀裂纹的扩展速率,但通常的金相观察法即耗时又浪费或损害样品。

电化学测试可对材料中发生的电化学反应作出快速响应,是评价材料腐蚀性能的简便易行的方法。

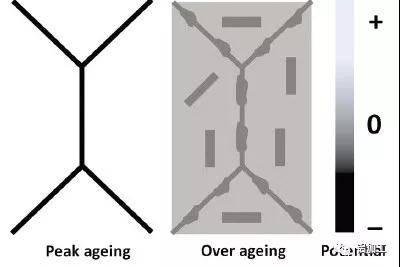

时效有利于合金元素的扩散,随着时效时间的延长合金晶内和晶界η相增多、尺寸变大;同时合金中的合金元素主要是Cu的分布变得更均匀。

峰时效处理时,由于合金中Cu的扩散速率低导致晶界析出相中的Cu含量远低于周围基体,因此晶界析出相电位低易遭受腐蚀介质的攻击;而由于晶界η相尺寸小、连续分布,使得晶界容易成为腐蚀快速扩展的通道,因此峰时效样品易发生沿晶腐蚀(图4中SA0样品)。

沿晶腐蚀是一种择优腐蚀,腐蚀将沿着阻力最小的方向扩展,因此裂纹扩展并不会因空间晶粒某界面的阻碍而停止,相反会通过其它利于扩展的方向绕过晶粒继续向前发展,这使得在观察某特定截面腐蚀情况时常会看到纵深处孤立晶粒腐蚀形貌,所测得的平均腐蚀深度和最大腐蚀深度值相差也较大(图3)。

合金经过时效处理后,晶界和晶内η相均长大,同时合金元素含量趋于一致,这大大降低了晶内和晶界电势差,有利于腐蚀沿晶粒各方向进行,因此腐蚀形貌以穿晶腐蚀为主(图4中SA24样品),最大腐蚀深度和平均腐蚀深度的差异减小。

随时效程度增加,晶界附近析出情况的改变以及电势分布的变化如图5所示。

图5 合金晶界附近电势分布随时效程度的变化示意图 (灰度越高,电势越负)

失重腐蚀实验判断合金耐蚀性能的好坏,不仅取决于合金发生腐蚀后重量损失测量的准确性,还依赖于其腐蚀类型。

对于SA0样品来说,腐蚀类型以沿晶腐蚀为主,由于沿晶腐蚀裂纹往往细长、腐蚀产物较少,加之腐蚀达到一定深度后合金内部与腐蚀介质的物质交换困难无法将腐蚀产物及时转运到合金表面,因此尽管腐蚀裂纹已扩展到对合金力学性能等足以产生破坏的程度,但合金腐蚀前后的重量并没有发生明显改变,因此失重腐蚀实验无法对此类合金的耐蚀性能进行合理的评价。

随着时效程度增加,合金腐蚀类型从晶间腐蚀逐渐向穿晶腐蚀转变,导致择优腐蚀倾向减小,合金更易发生均匀腐蚀。SA24样品腐蚀形貌以外层整体脱落为主(图4中SA24样品),腐蚀产物的质量容易精确测得,因此腐蚀前后合金质量变化大,但纵向腐蚀速率减小,这有利于降低合金的腐蚀断裂。

关于电化学测试评价合金耐蚀性能有效性的问题目前仍存在较大争论,广大研究者也还在努力寻找更有效的预测合金耐蚀性的电化学测试方法。

就本研究而言,极化法所得材料腐蚀性能的变化规律与腐蚀裂纹观察的结论一致,说明极化法可以对合金腐蚀性能作出有效的判断,但不能说明极化测试所得电化学参数值与合金晶间腐蚀行为相对应,因为根据腐蚀电流密度计算所得合金腐蚀裂纹扩展速率(约0.5 mm/a)远低于观察所得合金纵截面裂纹扩展速率(12h即可达到约0.1mm)。

原因可能是电化学测试是对合金表面各种腐蚀的综合、快速的响应,并不针对某一具体的腐蚀类型,因此用其来预测裂纹扩展速率肯定会出现较大偏差。

然而当合金整体腐蚀越发严重时,裂纹快速扩展的几率也将增加,所以电化学测试可在一定程度上用来表征合金的腐蚀倾向。

四、结论

(1)随时效程度的增加,7050铝合金腐蚀类型由局部腐蚀逐渐向全面腐蚀转变,失重腐蚀速率逐渐变大,但抗局部腐蚀性能提高。

(2)7050铝合金的电化学耐蚀敏感性随时效程度的增加,先逐渐增加后不断减小。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414