316L奥氏体不锈钢 (SS) 具有优异的力学性能和抗腐蚀性能,被广泛应用于压水堆核电站一回路主管道材料。反应堆一般由多个并联的环路组成,由SS管将每个环路中的蒸汽发生器和主冷却剂泵连接成封闭回路,安装过程中不可避免要使用到SS弯管材料。弯管内部经过冷加工成型后存在15%~35%之间的冷变形,且弯管不同部位冷变形程度不均匀[1]。大量实验研究[2,3]表明,冷加工316L SS在高温高压水中易发生应力腐蚀开裂失效,而且应力腐蚀裂纹扩展速率随着冷加工程度的增加而增大。国内某核电站中的316LN SS弯管内部被检测出沿晶应力腐蚀裂纹[1]。核电站长期运行经验表明,应力腐蚀开裂是SS主管道材料的主要材料失效形式,将造成长时间而又耗费显著的停堆和修复,甚至产生核辐射泄漏等安全问题。

近30年来,国外大量研究关于易成型的铸造态316L SS在高温高压水中的应力腐蚀裂纹扩展行为,对冷加工态316L SS的研究也主要针对轧制成型的板材[2],而关于核电站实际使用的316L SS管材,尤其是弯管部位的研究却鲜有报道。此外,国内对SS在高温高压水中的研究还主要集中在其氧化膜[4]和电化学行为[5]等方面,或者把U弯试样[6]或双悬臂梁试样[7]浸泡在含高温碱性溶液的静态高温高压釜中得到极端条件下的应力腐蚀裂纹扩展行为。近几年来,国内才展开SS材料在模拟核电现场运行的高温高压循环水中的应力腐蚀裂纹扩展行为的研究[3,8-11]。

在压水堆核电站一个换料周期内,运行初期一回路水中的硼锂浓度很高,而在运行后期和停堆时硼锂浓度逐渐降低,硼锂溶液将改变溶液pH值从而影响材料应力腐蚀行为[12]。同时,一回路水的温度在启堆和停堆的过程中将从室温至325 ℃之间变化,温度可以通过影响金属离子溶解、腐蚀电位、化学平衡和裂尖氧化物溶解来影响裂纹扩展行为[13]。本实验将通过直流电位降 (DCPD) 在线原位测量紧凑拉伸 (CT) 试样裂纹长度的方法来研究核电站实际使用的316LN SS弯管在高温高压循环水中的应力腐蚀裂纹扩展行为,研究硼锂溶液和不同温度对裂纹扩展速率的影响。得到的贴近实际运行工况的应力腐蚀裂纹扩展数据可以为核电站设备老化管理和寿命评估提供重要的数据支持。

1 实验方法

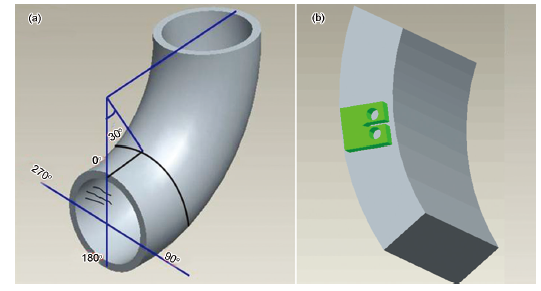

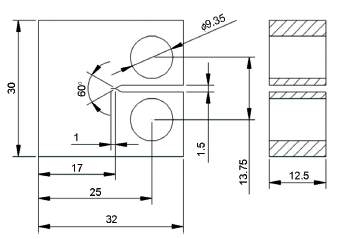

实验材料采用国内某核电站主管道中的316LN SS弯管[1],其直径为355.6 mm,壁厚为37~45.5 mm,见图1a。弯管的化学成分 (质量分数,%)为:C 0.022,Si 0.44,Mn 1.85,P 0.029,Cr 17.56, Ni 12.32,Mo 2.63,S 0.003,Cu 0.21,V 0.086,Co 0.14,Nb 0.015,N 0.08,Fe余量。此弯管由冷变形加工而成,之后未进行固溶处理,其内部在实际的服役过程中发生应力腐蚀开裂。依据ASTM-E399标准,在弯管内部靠近裂纹的位置取12.5 mm厚的紧凑拉伸 (1/2T CT) 试样,使得试样的裂纹沿着弯管径向由内向外扩展 (图1b),试样的具体尺寸如图2所示。试样缺口附近的维氏硬度约为242 HV0.5。Marin等[14]指出,奥氏体SS的维氏硬度随冷加工程度的增加而增大。通过对比可知,本实验试样缺口附近的冷加工程度约为17%。

图1316LN SS弯管和紧凑拉伸试样取样示意图

图21/2T CT试样尺寸示意图

在室温空气中利用SFL-5-350疲劳机对CT试样加载三角波进行疲劳预裂纹实验,得到长度约为1.5 mm的预裂纹。其中,加载三角波的参数为:最大应力强度因子Kmax=15 MPam1/2,应力比 (最小载荷/最大载荷) R=0.2,频率f=20 Hz。空气中预裂纹结束后,在试样两侧沿着裂纹扩展方向各切深度为5%试样厚度的凹槽。

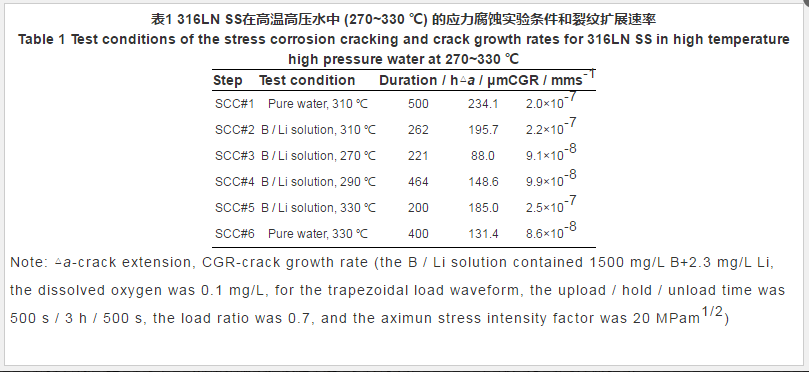

CT试样裂纹扩展实验在配备有高温高压循环水系统的高压釜内进行,实验装置的介绍详见文献[15]。试样的裂纹长度由DCPD数据采集系统[3,10]实时采集。实验中使用纯水或者硼锂溶液 (1500 mg/L B+2.3 mg/L Li,其中硼锂溶液由H3BO3和LiOHH2O配制而成。压水堆核电站冷却剂中含氧量的最大值应不超过0.1 mg/L,且SS材料在溶解氧环境下的应力腐蚀敏感性更高[16],因此本实验控制水罐中溶液的溶解氧浓度为0.1 mg/L。高压釜内溶液压力为15.6 MPa,当其温度达到310 ℃并稳定24 h后,先对CT试样依次加载R为0.3,0.5和0.7,Kmax为20 MPam1/2,f为0.01 Hz的三角波对其进行预制腐蚀疲劳裂纹,从而更好地促使裂纹从一般的穿晶疲劳开裂模式转变为应力腐蚀开裂 (SCC) 模式。之后,加载梯形波进行应力腐蚀裂纹扩展实验,其中R为0.7,Kmax为20 MPam1/2,恒载时间为3 h,加载和降载时间各为500 s。通过改变实验溶液和实验温度 (270~330 ℃) 来研究硼锂溶液和温度对316LN SS弯管材料应力腐蚀裂纹扩展行为的影响。不同阶段的实验参数统计如表1所示。

应力腐蚀实验结束后,先从CT试样侧面切2.5 mm厚的片状试样用于裂纹扩展路径的分析。将片状试样用砂纸打磨至2000#后,再用粒径为1.5 μm的金刚石抛光膏进行机械抛光,最后用MasterMet 2SiO2悬浮液进行手动抛光,从而减少试样表面因机械变形引入的残余应变。采用配有电子背散射衍射 (EBSD) 测试系统的FEI XL30环境扫描电子显微镜 (SEM) 分析裂纹扩展路径及其附近的晶界类型、残余应变等微观特征。将CT试样在空气中疲劳拉断,采用体式显微镜和SEM分析其断口形貌。并沿着裂纹扩展方向在断面多次测量其应力腐蚀裂纹扩展的长度,并对测量结果取平均值得到实际应力腐蚀裂纹扩展长度,用来校对DCPD系统的测量值。

2 结果与讨论

2.1 高温高压水中的腐蚀疲劳裂纹扩展

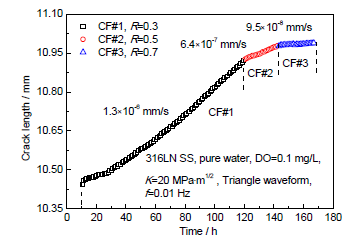

图3为316LN SS在高温高压水中进行腐蚀疲劳预裂纹时的裂纹长度随时间变化的曲线。在同一阶段内,裂纹长度和时间呈良好的线性关系,说明试样裂纹在腐蚀疲劳阶段稳定扩展,通过对某一阶段内的曲线求斜率可以得到相应的裂纹扩展速率值。随着R从0.3依次变为0.5和0.7时,裂纹长度随时间变化曲线变得越来越平缓,说明裂纹扩展速率越来越低。在CF#1阶段 (R=0.3),316LN SS裂纹扩展速率为1.3×10-6 mm/s;当R增加至0.5时 (CF#2阶段),裂纹扩展速率降至6.4×10-7 mm/s,较之前降低了50.8%;再次增加R至0.7时 (CF#3阶段),裂纹扩展速率进一步降为9.5×10-8 mm/s,较R为0.5时降低了85.2%。316LN SS在高温高压水中的腐蚀疲劳裂纹扩展速率随着R的增加而显著降低,R为0.3时的裂纹扩展速率是R为0.7时的13.7倍。在其他条件不变的情况下,控制R可以减小SS腐蚀疲劳裂纹扩展速率,从而延长部件的使用寿命[10]。

图3316LN SS在高温高压水 (310 ℃) 中腐蚀疲劳裂纹长度随时间变化曲线

2.2 高温高压水中的应力腐蚀裂纹扩展

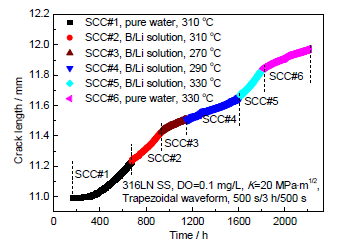

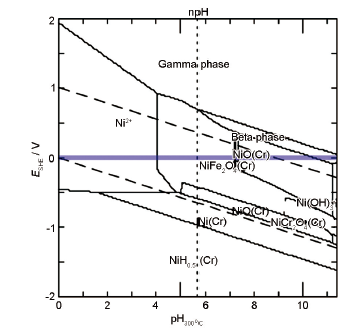

2.2.1 硼锂溶液对裂纹扩展速率的影响 经过腐蚀疲劳预裂纹之后,对316LN SS加载梯形波进行应力腐蚀裂纹扩展实验,不同阶段的实验条件和裂纹扩展速率结果统计如表1所示,裂纹长度随时间变化曲线如图4所示。在SCC#1阶段 (310 ℃),曲线比较平缓,说明初期是应力腐蚀裂纹萌生过程,此时裂纹扩展速率仅为2.1×10-8 mm/s,低于腐蚀疲劳CF#3阶段的裂纹扩展速率 (9.5×10-8 mm/s)。约160 h后,曲线逐渐变得较为陡峭并且呈直线,说明应力腐蚀裂纹开始扩展并达到稳定扩展的状态。裂纹扩展速率也先增大后稳定在2.0×10-7 mm/s,是初期裂纹扩展速率的9.5倍。应力腐蚀初期存在裂纹萌生阶段在文献中[17]也有报道,裂纹将由腐蚀疲劳穿晶开裂模式逐渐转变为应力腐蚀沿晶开裂模式。将纯水替换为硼锂溶液后 (SCC#2阶段),裂纹扩展曲线没有明显变化,裂纹扩展速率为2.2×10-7 mm/s,和纯水环境下裂纹扩展速率基本一致。Andresen等[18]研究304SS在288 ℃高温高压水中应力腐蚀裂纹扩展时,将纯水 (pH值为=5.6) 更换为1000 mg/L B+1 mg/L Li溶液 (pH值为=6.54) 后,也显示裂纹扩展基本没有变化。通过Duke Power公司开发的pHSC4商业软件可计算得到,纯水和1500 mg/L B+2.3 mg/L Li溶液在310 ℃条件下的pH值分别为5.75和6.95。另外,Wang等[19]研究认为当溶解氧浓度为100 mg/L时,Fe-Cr-Ni合金在高温高压水中的腐蚀电位约为0 V。由Fe-Cr-Ni合金的Pourbaix图[20](图5) 可知,在溶解氧浓度为100 mg/L的310 ℃纯水中 (pH值为5.75),Fe-Cr-Ni合金将生成NiFe2O4氧化膜,而将纯水更换为硼锂溶液 (pH值为6.95) 后,氧化膜仍为NiFe2O4,因此裂纹扩展速率没有明显变化。

图4316LN SS在高温高压水 (270~310 ℃) 中应力腐蚀裂纹长度随时间变化曲线

图5 300 ℃下Ni在铁-铬-镍三元体系中的Pourbaix图

在330 ℃硼锂溶液中 (SCC#5阶段),316LN SS的应力腐蚀裂纹扩展速率为2.5×10-7 mm/s。而在SCC#6阶段,将硼锂溶液替换为纯水后,裂纹长度随时间变化曲线变得更加平缓 (图4),裂纹扩展速率降为8.6×10-8 mm/s,比硼锂溶液中的裂纹扩展速率降低了65.6%。此现象与Tice等[12]对冷加工304SS的研究结果相近,在300 ℃纯水 (pH值为5.70) 中的裂纹扩展速率比在2 mg/L Li溶液 (pH值为7.22) 中的裂纹扩展速率低35.7%。在330 ℃条件下,纯水和1500 mg/L B+2.3 mg/L Li溶液的pH值分别为5.90和7.28。而由Pourbaix图 (图5) 可知,Fe-Cr-Ni合金中的Ni在电位约为0 V,pH值约为7.2时,正好位于NiFe2O4和NiO两相平衡线上,而NiO的保护性低于NiFe2O4的[21],因此316LN SS在330 ℃硼锂溶液中的耐蚀性低于纯水条件下的,导致应力腐蚀裂纹扩展速率较大。综上所述,硼锂溶液对SS在高温高压水中的裂纹扩展速率有一定的影响,其影响程度与溶液在特定温度下的pH值有关。

2.2.2 溶液温度对裂纹扩展速率的影响

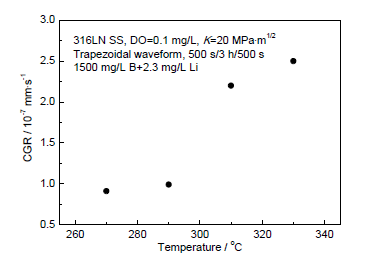

在SCC#2~SCC#5阶段,分别研究了不同溶液温度对316LN SS的应力腐蚀裂纹扩展速率的影响。由图4可知,温度的变化使得裂纹长度随时间变化曲线随之发生变化,且在某一温度条件下曲线斜率保持恒定,说明裂纹稳定扩展。裂纹扩展速率随温度的变化关系如图6所示,裂纹扩展速率随着温度的升高而单调增加;温度从270 ℃增加至330 ℃时,裂纹扩展速率增加了1.7倍。

图6溶液温度 (270~310 ℃) 对316LN SS应力腐蚀裂纹扩展速率的影响

Andresen等[13]提出奥氏体SS在高温高压水中的应力腐蚀裂纹扩展行为符合滑移-氧化模型。裂纹扩展时首先裂尖裸露的金属被氧化,在应力或化学介质的作用下晶界附近氧化膜破裂,然后晶界溶解使裂纹向前推进,上述过程不断重复。温度可以通过影响金属离子溶解、腐蚀电位、化学平衡和裂尖氧化物溶解来影响裂纹扩展行为。奥氏体SS在高温高压水中的裂纹扩展是一个热激活的过程,其表观激活能 (Eaae) 可以通过下式计算得到[22]:

其中,Eaae为表观激活能,R为摩尔气体常数,T1和T2为绝对温度,CGR1和CGR2分别为试样在T1和T2温度条件下的裂纹扩展速率。SCC#2~SCC#3阶段,温度由310 ℃降为270 ℃使得裂纹扩展速率由2.2×10-7 mm/s降为9.1×10-8 mm/s,降低了58.6%。利用式 (1) 求得相应的Eaae为56.5 kJ/mol,和Du等[9]获得的30%冷加工316L SS在温度为200~325 ℃区间时的Eaae (57.3 kJ/mol) 相一致。当温度从270 ℃(SCC#3阶段) 升高至290 ℃ (SCC#4阶段) 时,裂纹扩展速率略微增加至9.9×10-8 mm/s,计算相应的Eaae仅为11.7 kJ/mol。试样在高温高压水里的实验历程可能会对裂纹扩展速率产生影响[17]。Eaae很低可能与温度先从高温 (330 ℃) 迅速降低为270 ℃再升高至290 ℃的实验过程有关。Zhu等[15]研究316L热影响区时,使温度先从340 ℃降低到260 ℃再升高至280 ℃,升温后裂纹扩展速率反而轻微地降低。SCC#5~SCC#6阶段,温度由290 ℃升高至330 ℃,裂纹扩展速率由9.9×10-8 mm/s增加至2.5×10-7 mm/s,求得相应的Eaae为64 kJ/mol,这和Andresen等[23]获得的20%冷加工316SS在288~ 340 ℃溶氢高温高压水中应力腐蚀裂纹扩展的Eaae (64.2 kJ/mol) 相一致。对本实验在270~330 ℃温度区间的4个裂纹扩展速率的数据点进行拟合,得到316LN SS弯管试样在高温高压水中应力腐蚀开裂的Eaae为52 kJ/mol,这和Du等[9]及Andresen等[23]对20%~30%冷加工316L SS的研究结果相近。

2.3 试样断口观察

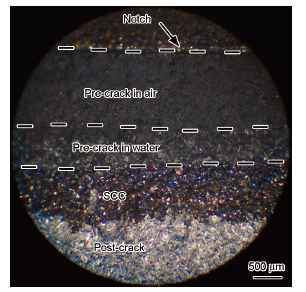

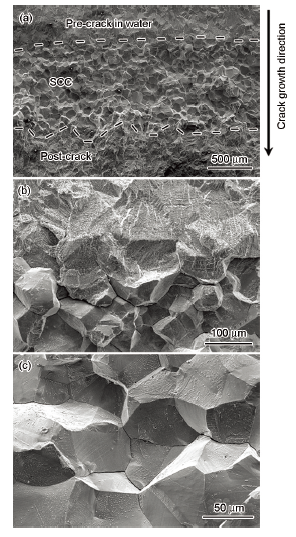

316LN SS试样在空气中拉断后用体式显微镜对断面进行观察,结果见图7。结果显示,空气中疲劳预裂纹、水中腐蚀疲劳预裂纹、水中应力腐蚀裂纹扩展3个阶段对应的断面形貌和颜色有区别,可以被区分开来。预裂纹阶段的断面较为平整,而应力腐蚀裂纹扩展阶段的断面较为粗糙,每个阶段对应的断面前沿都很平直。用SEM对断面进一步观察 (图8),可见水中腐蚀疲劳预裂纹阶段断面为穿晶开裂;当加载模式由三角波变换成梯形波后,裂纹由穿晶开裂逐渐向沿晶开裂转变 (图8b),对应图4中SCC#1初期裂纹扩展缓慢的阶段。应力腐蚀断口呈现冰糖状花样 (图8c),是典型的沿晶开裂形貌。对应力腐蚀开裂部分沿着裂纹扩展方向多次 (39次) 测量裂纹扩展长度,最后取平均值,得到316LN SS经过约2047 h高温高压水应力腐蚀实验后裂纹扩展长度为0.981 mm。

图7 316LN SS经过高温高压水 (270~310 ℃) 应力腐蚀实验之后样品断口的宏观形貌

图8316LN SS经过高温高压水 (270~310 ℃) 应力腐蚀实验之后样品断口的SEM像

图9316LN SS经过高温高压水 (270~310 ℃) 应力腐蚀实验之后样品裂纹扩展路径的SEM观测

图10316LN SS经过高温高压水 (270~310 ℃) 应力腐蚀实验之后裂纹扩展路径的EBSD观测

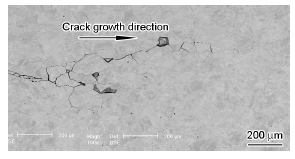

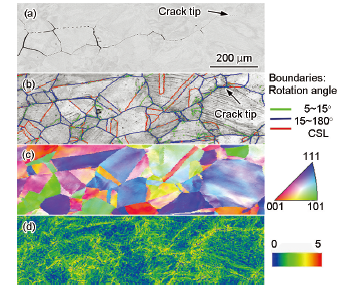

对从CT试样取下的片状样品抛光后,通过SEM的背散射电子像 (图9) 分析,可见最初裂纹扩展路径比较平直,对应腐蚀疲劳阶段的沿晶开裂模式;之后裂纹扩展路径出现分叉,裂纹曲折地往前扩展,并且有较多的二次裂纹,为沿晶应力腐蚀开裂。裂纹扩展路径分析和断面观测 (图8) 的结果相一致。为了进一步分析裂纹扩展路径附近的晶界分布特征、晶粒取向和残余应变等微观特征,对样品靠近裂尖部位的区域 (图10a) 进行EBSD分析。图10b中不同颜色的曲线代表不同的晶界,其中绿色曲线代表5°~15°小角度晶界,蓝色曲线代表15°~180°大角度晶界,红色曲线代表重合位置点阵 (CSL) 晶界。结合图10a和b分析可知,裂纹仅沿着大角度晶界向前扩展,在CSL晶界处未见裂纹。因为大角度晶界具有较高的能量,而CSL晶界是排列有序的低能晶界,具有优异的抗沿晶应力腐蚀性能[24]。核心平均取向差 (KAM) 是晶粒内部某一点与其相邻点之间取向差的平均值,KAM值越大说明材料内部相应位置的残余应变越大。KAM图中 (图10c) 晶粒内部蓝色较多,而晶界处绿色和黄色较为集中,表明晶粒内部的KAM值低于晶界处的KAM值,所以晶界处的残余应变大于晶粒内部的残余应变。316LN SS在高温高压水中发生沿晶应力腐蚀开裂和晶界处存在较高的残余应变有关。

3 结论

(1) 316LN SS弯管在高温高压水中具有较高的应力腐蚀敏感性。

(2) 316LN SS在高温高压水中的应力腐蚀裂纹扩展速率随着温度的增加而单调增加;在270~330 ℃温度区间内的裂纹扩展Eaae为52 kJ/mol。

(3) 硼锂溶液对316LN SS在高温高压水中裂纹扩展速率有一定的影响,其影响程度和溶液在特定温度下的pH值有关。

(4) 应力腐蚀断口为典型的沿晶开裂形貌,且裂纹扩展路径仅沿着大角度晶界,不会沿着CSL晶界,同时观测到大量的二次裂纹。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414