导读:偏析缺陷,称为β-斑点,长期以来一直影响亚稳态β-钛合金的广泛应用。这些缺陷是在铬等β-稳定溶质偏析产生局部相不稳定性时形成的,这对合金的时效响应和力学性能是有害的。本文探讨了增材制造是否是防止在Beta-C合金(Ti-3Al-8V-6Cr-4Mo-4Zr)中形成这些缺陷的可行方法。尽管观察到在沉积表层时最初会形成β斑点,但随后的每个新层和热循环都会促进合金元素的固态扩散,从而有效地修复偏析缺陷。因此,增材制造是生产无此缺陷的高质量亚稳态β-钛合金的有希望途径。

长期以来,亚稳态β-钛合金已用于航空航天和医疗应用,与α+β合金相比,它们需要更高的机械性能。Ti-13V-11C-3Mo(也称为B120VCA),Ti-10V-2Fe-3Al,β-21S(Ti-15Mo-3Al-3Nb-0.2Si)和Ti-3Al-8V-6Cr-4Mo-4Zr( Beta-C)因其高的比强度或有利的热性能而在航空器的各种应用中都是可时效的亚稳态β合金。当从高于β-转变温度的温度快速冷却时,亚稳态β-Ti合金会保留主要为β体心的立方(bcc)晶相,通常不会形成α‘马氏体。在低于β-转变的时效过程中,α-六角形密堆积(hcp)相或中间亚稳相ω或β’沉淀并促进进一步硬化。虽然亚稳态β合金通常比α+β合金贵,但如果实现了性能提升,它们可能是增材制造的有吸引力的候选者,因为与传统的锻造+相比,较低的采购与销售比率将抵消部分较高的材料成本。

亚稳态β-Ti合金包含β稳定合金元素,例如Cr,Fe,V,Mo,Nb 。如果这些β稳定溶质的分配系数小于或大于1,则它们在凝固过程中会偏析。溶质偏析可以产生过冷,从而细化晶粒尺寸并促进等轴晶粒的形成,有利于晶粒尺寸和织构的控制。但是,凝固后,偏析的β稳定溶质会在整个微结构中产生化学不均匀性,从而导致相稳定性的局部变化,如果对合金进行热处理,则会导致时效响应发生变化。这种偏析缺陷被称为β-斑点(或雀斑),并且不利于Ti合金的机械性能。

增材制造(AM)有两个固有的优势,可以在生产亚稳态β-Ti合金时限制β斑点形成。首先,快速凝固速度将限制溶质偏析的规模,因为快冷会产生小的二次枝晶臂间距。其次,增材制造的独特高温热循环特性可以促进任何形式的细分散溶质团簇(β斑点)的原位化学成分均质化。

基于此,澳大利亚昆士兰大学M.J.Bermingham教授团队研究了增材制造过程中亚稳态β-Ti合金Ti-3Al-8V-6Cr-4Mo-4Zr(Beta-C)中的β斑点的形成,并确定沉积新层时的重复热扰动是否有助于消除这种缺陷。选择Beta-C是因为其钼当量约为16,同时还包含6 wt%的Cr,这是一种已知的形成β斑点的溶质。研究发现电弧增材制造(WAAM)期间的热循环并未完全使合金均匀化,并且残留了一些偏析,但是经过7个热循环后,溶质变化减少了60-75%,这足以治愈β斑点,并且不会导致合金的时效响应发生实质性变化。研究成果以题“Eliminating segregation defects during additive manufacturing of high strength β-titanium alloys”发表在增材制造顶刊Additive Manufacturing上。

论文链接:

https://doi.org/10.1016/j.addma.2021.101855

研究发现β-C中存在的β稳定溶质(例如Cr)在AM期间易于分离,并发现在组件的顶层形成β斑点。特别是,在外延生长的柱状枝晶之间的富含Cr溶质的枝晶间区域中形成大的β斑点,这引起α相的非均匀时效响应。

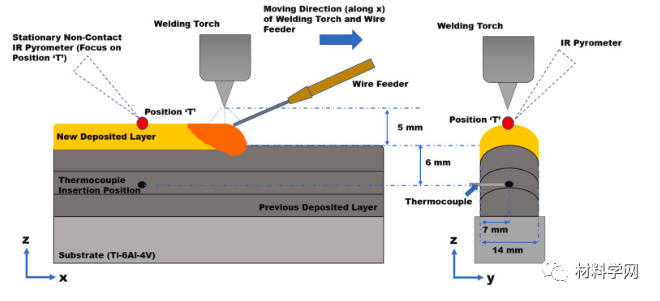

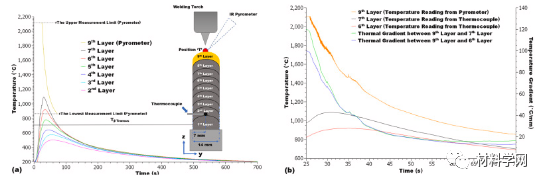

图1。使用热电偶和非接触式红外高温计进行温度测量的示意图,高温计固定在WAAM组件的相对位置,以在割炬通过时测量新沉积层的实时温度。

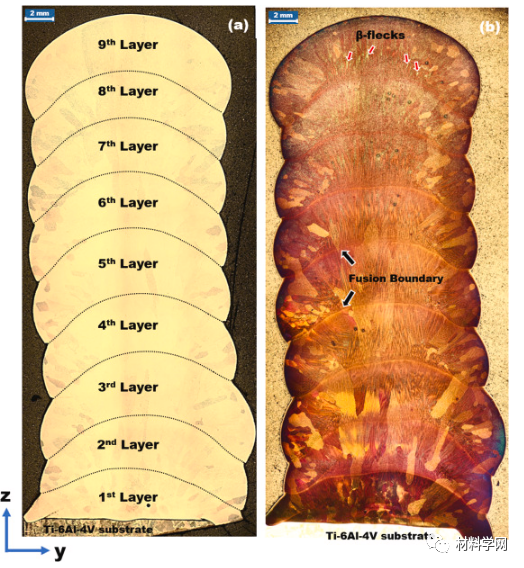

图2。增材制造的样品的宏观结构(a)已建成;(b)热处理(在550°C下老化24小时)以沉淀出α相并显示出β斑点的存在。

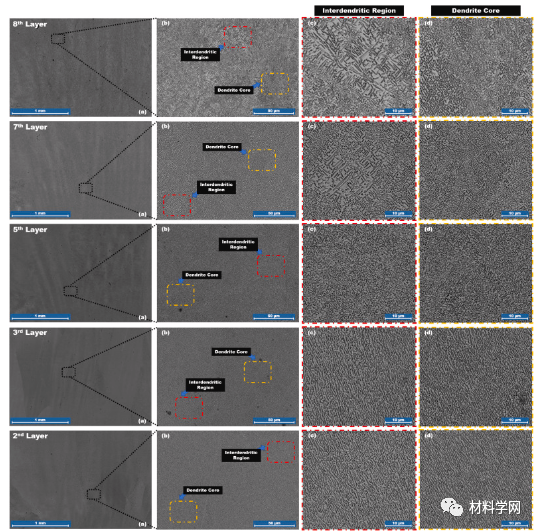

对于WAAM期间的每个新层,相关的热循环会重新加热先前沉积的层,并促进固态扩散和溶质元素的重新分布。在短短一个新的热循环后,β斑点就显着减少,但溶质再分布的增加又增加了一层,并且在另外四次热循环后,β斑点得以有效治愈。

图3。添加剂制造的Beta-C顶层β斑点的光学(ab)和SEM(cf)图像。可以通过反向散射SEM揭示的原子对比以及这些区域中α相的明显减少来识别β斑点。

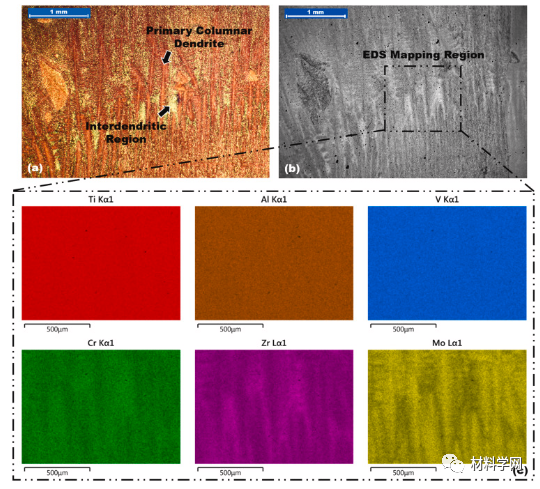

图4。(a)在顶部沉积层(第9层)中发现的β斑点的光学和(b)SEM图像,以及(c)相应的选择性区域定性EDS分析强度图,显示了Ti,V,Cr, Zr,Al和Mo。

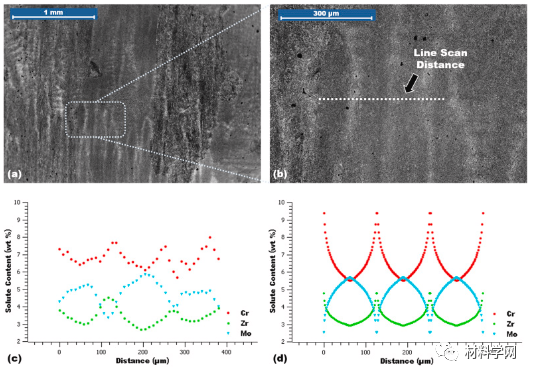

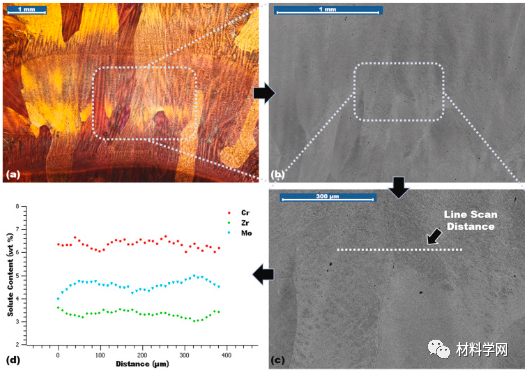

图5。(a)和(b)SEM图像显示EDS线扫描的位置;(c)显示3个主枝晶间距在380 ?m左右距离处的EDS成分数据,以及(d)Brody和Flemings方程基于实验分配系数对元素分布曲线的预测。

图6。(a)增材制造的Beta-C中每一层的典型热历史。顶层(第9层)用高温计测量,所有其他层用嵌入式热电偶测量。(b)显示了更详细的视图,其中包括跨较高层的热梯度。

图7。(a)第七层,(b)第五层,(c)第三层和(d)第二层的光学图像,SEM图像以及相应的Cr,Zr和Mo元素分布图。

图8。第二层的(a)光学和(b)SEM图像;(c)显示EDS线扫描位置的SEM图像,(d)显示EDS成分数据的图,其距离约为380 ?m。

图9。第8、7、5、3和2层的SEM(ad)图像指示了枝晶核和枝晶间区域。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741