导读:近日,北京科技大学新材料技术研究院董超芳教授结合团队近五年在金属增材制造领域的研究成果以About metastable cellular structure in additively manufactured austenitic stainless steels为题在增材制造顶刊《Additive Manufacturing》上发表综述。近年来,其团队增材制造相关工作陆续发表在Corros Sci (2020:166,108425; 2020:166,108427; 2020:167,108520); J Mater Sci Tech (2019:35(7),1499-1507; 2020:46,145-155); Appl Surf Sci (2020:504,144495; 2019:467, 193-205); J Alloy Compd (2019:785,826-837; 2019:803,637-648)等期刊。

增材制造金属在成形过程中会产生特殊的组织结构,除了鱼鳞状的熔池线以外,亚微米级的胞状结构展示出了独特的性能。这种亚稳态的胞状结构具有两个明显特征:1)部分元素偏聚在胞壁处;2)大量位错缠结在胞壁处。这种特殊结构对材料的力学和腐蚀行为均产生了重大的影响,其形成原因、结构特征、热力学稳定性以及性能相关的研究是增材制造领域研究的重点。

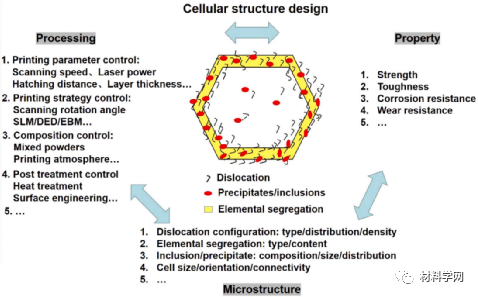

本文以奥氏体不锈钢为例,综述了其胞状结构的形成动力学、生长取向、晶体学特征、元素(或析出相)和位错富集原因以及其强韧化、耐蚀机理。最后,作者展望了如何利用胞状结构设计高性能增材制造金属。

论文链接:

https://doi.org/10.1016/j.addma.2020.101804

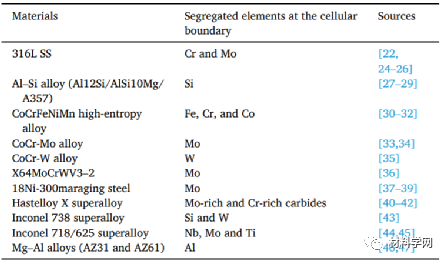

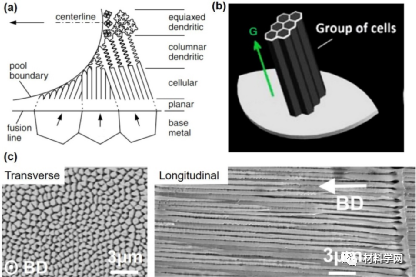

综述强调了胞状结构在增材制造金属中的普遍性,列举了大量金属中存在这种结构并指出了各个合金在胞壁处富集的元素。作者从快速凝固理论出发,指出增材制造过程中较高的冷却速度是造成这种胞状结构的主要原因,这种胞状结构也可认为是无二次枝晶臂的枝晶结构,其三维结构呈圆柱状,根据观察的角度不同,其形貌可为近圆形或平行的枝晶状。胞状结构的生长方向由最快生长晶体学取向和局部的温度梯度场共同决定的,对于FCC或BCC结构,其最快生长方向为最接近温度梯度场的[100]方向。

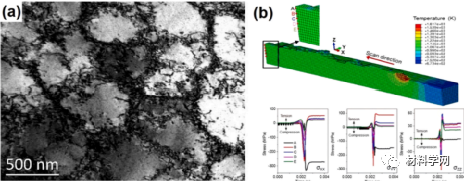

胞状结构壁处的元素偏聚可用传统的溶质原子再分配理论进行很好的解释。结合大量文献,目前认可度较高的解释是这种位错胞状结构是由于在逐层熔融凝固过程中产生较高的热应力,在高温下这种内应力超过材料的屈服强度,从而诱发塑性变形产生位错增殖,而位错在运动过程中由于偏聚元素对位错的钉扎作用,从而使得位错在胞壁处富集。

表1激光选区熔化成形合金胞壁处的元素富集结果。

图1(a)不同凝固组织形态的示意图;(b)从熔池边界开始外延生长的的胞状结构三维视图;(c)激光选区熔化成形316L不锈钢 中的胞状结构的横截面和纵向截面形貌。

图2 (a)激光选区熔化成形316L不锈钢胞状位错结构形貌和(b)模拟逐层熔融凝固过程中存在拉伸-压缩内应力。

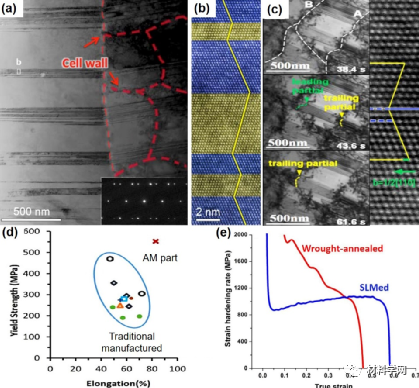

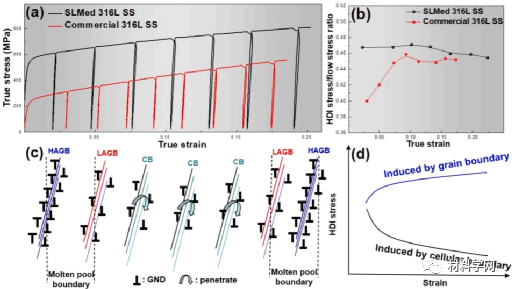

通过改变工艺参数,如改变激光扫描速度等,或者添加纳米级第二相,则可以很大程度上改变胞状结构的尺寸,进而改变材料的性能。以316L奥氏体不锈钢为例,这种胞状结构能极大提高材料的强度,包括屈服强度、抗拉强度以及异质变形应力,同时,材料的塑性也不降低甚至有所提高。主要原因是胞状结构壁虽能够阻碍位错运动,但不能完全抑制位错穿过胞壁;同时,变形过程中纳米孪晶可从胞壁处萌生,从而形成纳米孪晶和胞状结构缠结的三维网络结构,协调变形。由此可知,胞状结构的连贯性异常重要,若在熔池边界发生断联,则在变形过程中会产生较明显应力集中。

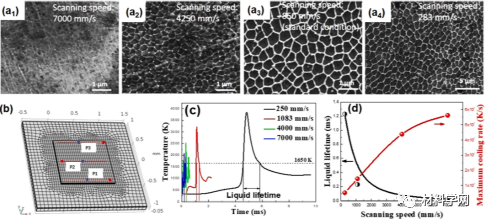

图3(a1-a4)不同激光扫描速度下成形的316L不锈钢的胞状结构,以及(b-d)温度场的模拟结果。

图4 变形后的激光选区熔化成形 316L 不锈钢的STEM显微照片:(a)明场STEM图像中的高密度纳米孪晶;(b)簇状纳米孪晶和孪晶边界的原子结构,孪晶和基体分别为蓝色和黄色。(c)变形中穿过胞状边界位错的原位TEM观察;(d)激光选区熔化316L 不锈钢的屈服强度和延展性数据对比;(e)激光选区熔化和锻造退火316L不锈钢的应变硬化率和真应力的比较。

图5 (a)激光选区熔化和锻造退火316L 不锈钢加载-卸载-再加载曲线;(b)变形过程中形变诱导应力随形变量的演变;(c)不同界面对位错运动的阻碍示意图;(d)胞状结构和晶界诱导异质变形应力随应变的演变规律。

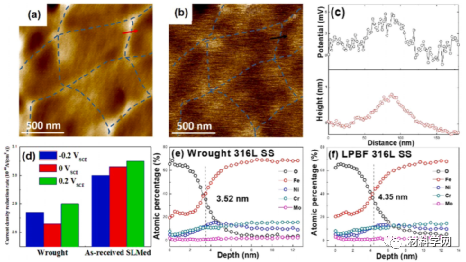

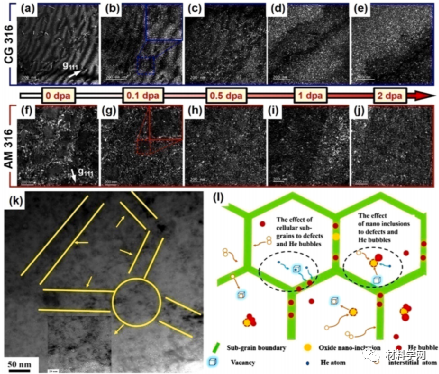

胞状结构的存在也提高了不锈钢的钝化能力,主要原因在于胞壁和胞内存在微电势差,这种微电偶效应促使胞内钝化膜快速生长;同时,胞壁处位错富集也是钝化膜优先形核的位点,二者耦合促使增材制造不锈钢表面生成比锻造材料更厚的钝化膜,从而提高材料的耐蚀性能。胞壁处的位错也是缺陷、间隙原子存在的低能区域,因此,胞状结构的存在使得材料的抗辐照损伤能力增强等。

图6 (a, b)激光选区熔化316L 不锈钢的SKPFM结果;(c)跨过熔池边界的轮廓及电位分布结果;(d)在相同溶液环境(硼酸缓冲液)下,不同钝化电位下钝化电流密度的降低速率对比;(e)锻造退火和(f)激光选区熔化316L不锈钢在相同成膜条件下的厚度对比。

图7(a-e)锻造退火和(f-j)激光选区熔化316L 不锈钢在不同辐照条件下的TEM结果;(k, l)在辐照条件下,空位和氦泡等在胞状结构处的分布情况。

图8 增材制造胞状结构设计思路以及其组织结构特征与性能的关联示意图。

综上所述, 胞状结构不同于传统的凝固亚结构,具有很多特殊性能。今后通过对胞状结构进行优化改性,进一步提高材料的性能是一个研究的重点,可通过改变工艺参数、合金化或者后续处理等手段。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741