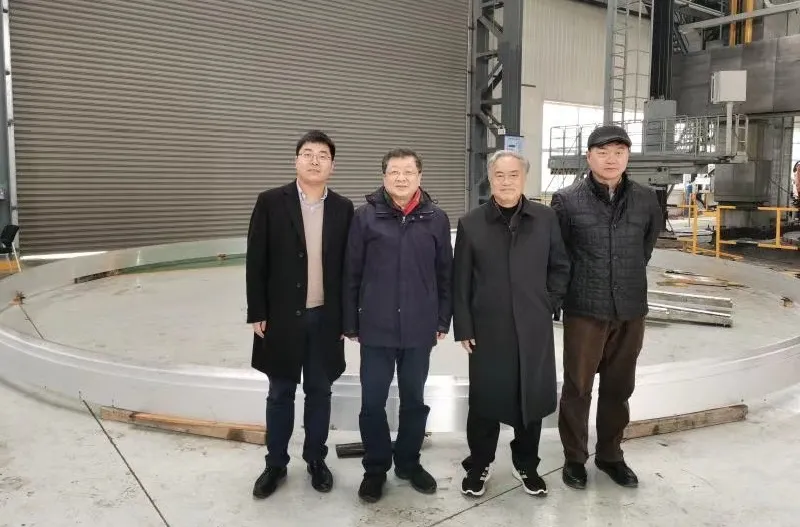

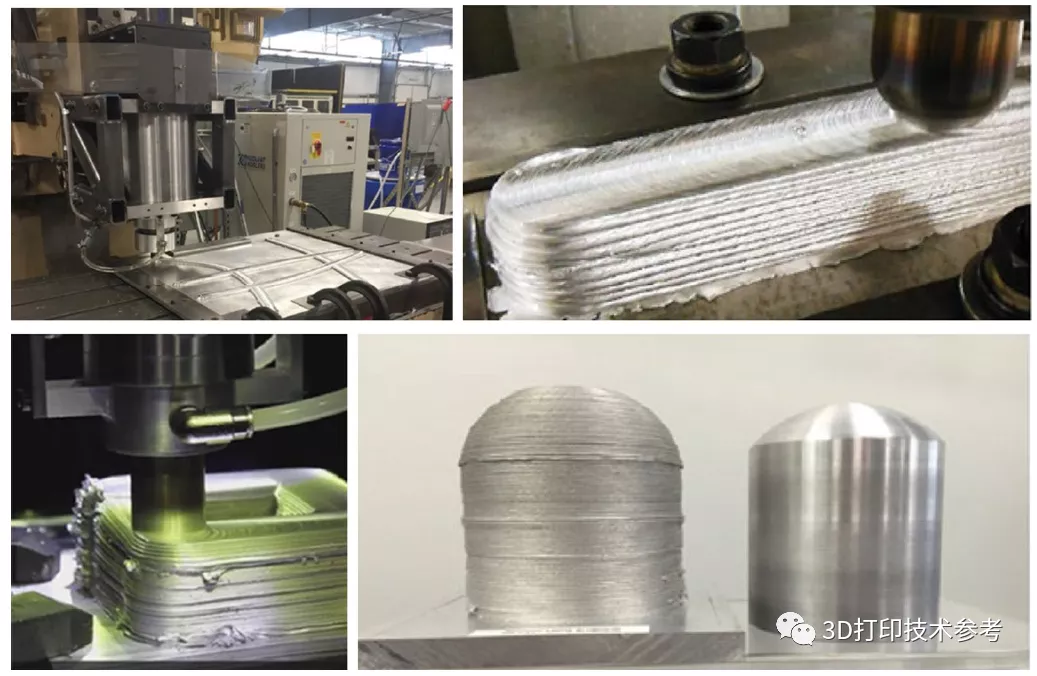

国家增材制造创新中心、西安交通大学卢秉恒院士团队利用电弧熔丝增减材一体化制造技术,制造完成了世界上首件10m级高强铝合金重型运载火箭连接环样件,在整体制造的工艺稳定性、精度控制及变形与应力调控等方面均实现重大技术突破。

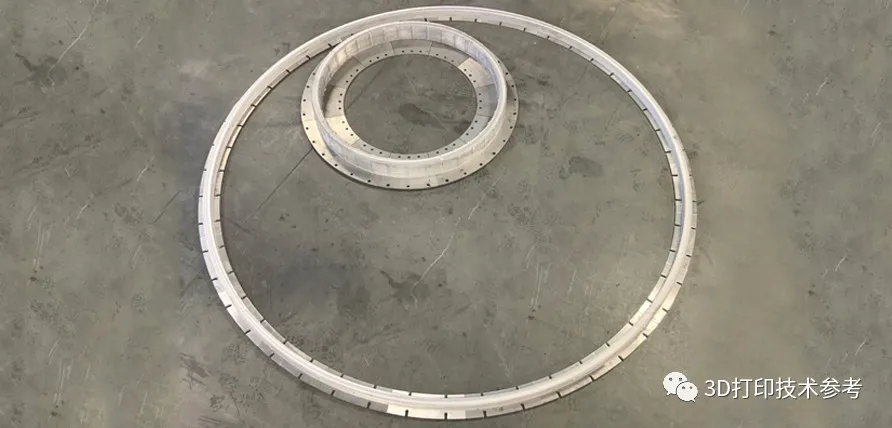

10m级高强铝合金重型运载火箭连接环实现一体化制造

10米级超大型铝合金环件是连接重型运载火箭贮箱的筒段、前后底与火箭的箱间段之间的关键结构件。该样件重约1t,创新采用多丝协同工艺装备,制造工艺大为简化、成本大幅降低,制造周期缩短至1个月。目前,采用增减材一体化制造技术成功完成超大型环件属国际首例。

大型铝合金构件的直接制造有着重要需求

随着航空航天技术的不断发展,对飞行器的性能提出了越来越高的要求。采用高性能铝合金结构件尤其是大型整体铝合金主承力结构件仍然是减轻飞行器结构重量,提高运载能力和飞行速度的重要技术途径之一。因此高性能铝合金的材料制备和零件制造新工艺、新方法始终是研究的热点。

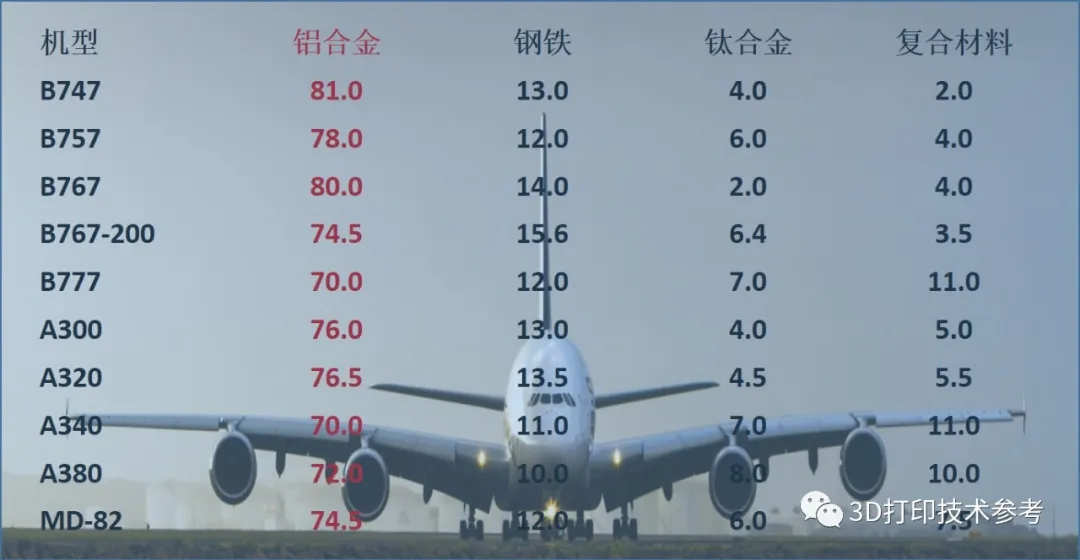

一些民用干线飞机用材结构比例(%)

近年来,美国、欧洲的航空设计部门发现,采用大型整体式铝合金构件替代传统的组合式铝合金构件,可减重15-20%,并且构件寿命及可靠性明显增加。明显可以感觉到,大型客机、战略运输机、战斗机的机翼主翼梁、翼身对接肋、机身承受力框等对铝合金的高性能化、构件大型化的要求越来越突出,总的来说,在航空航天领域,铝合金材料重新受到重视。

随着我国航空航天事业不断发展,对运载火箭、空间站等大型化、整体化制造提出了更高需求。为抢占世界增材制造科技战略高点,满足我国航天事业发展需要,卢秉恒院士团队潜心研发,克服了多路打印的运动控制、大尺寸结构件打印的变形与应力调控等难题,成功实现了大型航天铝合金回转体构件整体增减材制造成形、组织性能精确调控等关键技术突破,为我国航天型号工程的快速研制提供了技术支撑,亦让我国深空探测装备硬件能力得到大幅提升(延伸阅读可查看国家增材院的相关课程)。

卢院士等人与10m级高强铝合金重型运载火箭连接环

据笔者了解, 2020年第四届中国(西安)国际3D打印博览会暨高端论坛期间,一款名为「大型金属制件增锻减装备」被发布,该设备是齐重数控为西安增材制造国家研究院有限公司开发的大型筒体电弧增材制造装备(国家重点研发计划项目)。3D打印技术参考猜测,本次成功一体化制造的10m级高强铝合金重型运载火箭连接环很可能就是采用该设备制造。

采用激光能量沉积直接制造铝合金构件的瓶颈

当前以SLM技术为主的铝合金3D打印工艺自然无法满足大型构件的制造需求,而激光能量沉积技术为什么没能用于大型整体高性能铝合金关键金属零件的直接制造呢?究其原因,主要有以下几点关键技术难题未能有效解决:

(1)与钢和钛合金相比,铝合金的导热率更高,而铝本身的激光吸收率低、反射激光率高,在铝合金激光直接沉积过程中,会有更多的能量通过基体的热传导损失掉,降低铝合金零件成形效率;

激光沉积用于修复

(2)钢的热膨胀系数是铝合金的一半,铝合金激光直接沉积过程中的变形和应力都较大,需要采取零件变形开裂预防措施;

(3)铝合金在激光直接沉积过程中极易与氧发生反应生成熔点高(2050℃)、相组织稳定、密度相对较高、难以去除的Al2O3。Al2O3氧化层会在后续沉积过程中形成夹渣、未熔合等缺陷;

(4)铝合金密度低,激光沉积过程中易受到激光轰击产生粉尘飞溅,一方面使制品产生缺陷,另一方面造成成形腔室粉尘飞扬,影响打印环境;

激光沉积用于修复

(5)铝合金在熔融的状态下,氢在铝合金中的溶解量会大幅度增加,同时由于良好的导热性,在熔池快速凝固的情况下,氢难以逸出,滞留在熔池中形成气孔;

(6)铝合金在激光直接沉积过程中可能造成低沸点合金元素(如Zn、Si等元素)烧损,造成合金成分的变化,影响零件的组织和性能。

无须高能热源、不需气体保护,一种高速成型的铝合金3D打印技术

3D打印技术参考曾介绍过一种被称为搅拌摩擦增材制造的新技术,它完全不基于高能热源,也不需要保护气氛,还能以10倍于熔融成型3D打印的速度制造大型整体构件。美国公司Meld Manufacturing公司采用该技术打印出了直径3.05米的铝合金零件。

3D打印的直径3.05米的零件

搅拌摩擦增材制造的基础是搅拌摩擦焊技术,它利用搅拌针与连接件的搅拌摩擦产生热量软化连接处的材料,再通过轴向的压力使得材料连接在一起。这样的焊接方式没有经过金属的熔化与凝固,只是经过塑性软化和轴向的挤压,连接处在材料性能上存在一定的优势。对于大型铝合金增材制造具有相当的优势。

Meld Manufacturing搅拌摩擦增材制造过程

铝合金棒材在进料过程中通过与搅拌针摩擦生热,发生塑性软化,然后再通过两者的挤压,实现增材过程。在这样的过程中,材料并未经历熔化与凝固而一直保持固态,且过程中的挤压又起到“锻造”作用,最终得到的是性能良好的细晶组织。细晶组织具有良好的机械性能和疲劳性能,且能改善材料的延展性,这也是材料提高强度等性能的原因。

Meld Manufacturing采用搅拌摩擦增材制造的部件

此外,由于成形过程中不存在金属的熔化/凝固过程,材料在成形过程中不会产生与熔化相关的热裂纹、气孔等冶金缺陷。而正是由于成形温度低且成形发生在材料内部也不会受外界影响造成材料氧化等问题,生产过程可以在露天环境中进行,所制造的部件的尺寸显著增加。

END

通过本文我们可以知道,大型铝合金构件虽采用主流的激光沉积制造存在问题,但新型的搅拌摩擦增材制造以及电弧增材制造却均取得了极大成功。

而国家增材制造中心自2016年开始建设,2020年元月份经过了能力的验收,可以提供面向各行业产品开发的解决方案。目前已开展了重大装备的开发,有八款新的增材制造装备研发成功,其中包括“五轴激光增减材复合制造装备”,有望成为国产工业级别的商用机。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414