海底管道(以下简称海管)作为海上油气运输的大动脉,经济、安全、节能、快捷的优势使其在海上油气田开发中发挥着日益重要的作用。截止到2014年年底,中海油海底管道有292条,总长度达到5926公里。海底管道一般选用钢质管材,耐蚀性差,极易发生腐蚀,腐蚀失效是海底管道失效的主要形式,所占比例达35% ,据统计 ,中国海洋石油总公司所属海管从1995年至2012年共发生故障38起,其中内腐蚀原因11起,占28.9%,且有日益增长的趋势。海管腐蚀会造成严重的经济损失和环境污染,2007年,我国南海涠洲12-1至11-4原油管道因腐蚀发生泄漏,油田停产近200天,造成巨大经济损失。2008年12月22日,阿塞拜疆里海一条铺设30多年的海底管道发生腐蚀泄漏,飘浮于海面的石油形成几公里污染带。因此,开展海管的腐蚀机理分析和防腐技术研究,对于延长其使用寿命,保障油气田的安全生产具有十分重要的意义。

海管腐蚀原因及分类

海管的腐蚀形式与其所处的海洋环境和采取的防腐蚀措施密切相关,按腐蚀位置不同可以分为管内腐蚀与管外腐蚀。

引发海管内腐蚀的因素有 :防腐蚀设计缺陷、施工质量、管内输送介质和运行中的防腐蚀管理不当等。①防腐蚀设计缺陷主要表现为初始设计参数与投产后不符,如文昌油田某海管原设计CO 2含量仅为7.48%,且不含H 2 S,投产后CO 2 含量最高达到20%,且存在少量H 2 S,发生腐蚀穿孔事件;②施工质量得不到保证,管道制作及安装过程存在焊接、内涂等过程,任何一个环节没有按照相关标准和规范操作,都有埋下腐蚀隐患。如焊接时的夹杂、内涂时的针孔等都会导致局部腐蚀的发生;③管内输送介质通常含有H 2 S、CO 2 、CI - 、CO 3 2- 、SO 4 2- 、水、细菌、固体沉凝物等。它们都会引起管壁减薄、坑蚀氢脆或应力腐蚀开裂,从而导致管体破坏;④运营阶段防腐蚀管理不当,海管投用后没有根据实际生产工况进行化学药剂筛选;没有采取除氧、脱硫、除砂、脱水和露点控制等防腐蚀工艺,都会导致腐蚀加剧。

海管所处的环境为海水或海底沉积物,是一种非常强烈的腐蚀环境 。就外腐蚀的影响因素而言,主要有海水腐蚀、土壤腐蚀、微生物腐蚀等。

海管外腐蚀形式与其所处的海域海水深度和海底地形有关。海水含氧量是影响海水腐蚀的主要因素,海水流速也会影响管线的腐蚀速度。由于海水受到波浪和海流的作用,空气中的氧离子更容易溶解到海水中并扩散到金属表面,从而使海管的腐蚀速度加快。海洋中存在着种类繁多的微生物,附着在海管表面形成生物膜,膜内微生物的活动引发海管的腐蚀。另外,船锚或拖网也会损坏海底暴露管道涂层,埋入海底的管道由于覆盖流砂的移动,使管线暴露或成为悬空状态,在海底湍流作用下损坏管道涂层,这都会导致海管外腐蚀的发生。

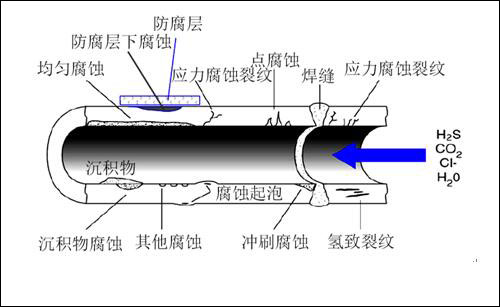

图1为海底管道发生腐蚀的不同形式,主要有:

均匀腐蚀、点腐蚀、焊缝腐蚀、应力腐蚀开裂、沉积物腐蚀、腐蚀起泡、防护层下腐蚀、其他腐蚀(晶间腐蚀、冲刷腐蚀)。这些腐蚀缺陷贯穿管壁或导致管壁开裂,造成油气泄漏和环境污染。

图一

海底管道防腐蚀技术

根据海管发生腐蚀的位置可将海管的防腐技术分为管内防腐和管外防腐。

1海底管道内防腐措施

一般情况下,海管内腐蚀的防护措施有 :合理选材,增加腐蚀裕量;添加缓蚀剂减缓管道腐蚀;另外,利用内涂层或内衬进行防腐也是常用的防腐蚀措施。

(1)合理选材,增加腐蚀裕量

海管的防腐蚀首先应考虑从选材和材料开发方面解决问题。通常情况(CO 2 分压<0.02MPa)下,通常选用碳钢和低合金钢。我国在保证管道完全壁厚的前提下,一般选用API X56~X70强度级别的钢管加上适当的防腐措施就能满足要求,随着介质腐蚀性的增强,耐蚀性能较好耐合金钢的应用也在逐渐增多。在CO 2 分压>0.02MPa,H 2 S分压在0.001~0003MPa时,选用含铬铁素体不锈钢管(如13铬);在CO 2 、Cl - 或H 2 S共存的严重腐蚀条件下选用含铬、锰、镍的不锈钢(22%~25%铬)。但是管道整体采用耐蚀合金成本较高,还存在外部腐蚀以及焊接的问题。

增加腐蚀裕量是控制海管内腐蚀的常用方法,一般在计算壁厚的基础上增加3~6mm腐蚀裕量;

(2)缓蚀剂

合理使用缓蚀剂是防止和减缓油气管道内腐蚀的有效手段,缓蚀剂可以在金属表面形成一层非金属膜,隔离溶液和金属,使金属材料免遭腐蚀。缓蚀剂具有见效快、成本低、操作简单等优点,在油田得到广泛应用。

缓蚀剂一般可分为无机和有机缓蚀剂两类。其防腐蚀效果与油气水性质、工况、缓蚀剂类型和浓度、加注工艺、注入量、加注周期等因素有关 。通常情况下,中性介质中多使用无机缓蚀剂,以钝化型和沉淀型为主。酸性介质使用的缓蚀剂大多为有机物,以吸附型为主。

对缓蚀剂不仅要有高的缓蚀效率,还需要有长的保护周期。但是单一的缓蚀剂往往无法满足要求,需考虑复配使用。此外,还应综合考虑与杀菌剂、破乳剂、防蜡剂、除垢剂等其他种类化学药剂的配伍性,并根据介质组分和腐蚀产物化验结果,及时开展药剂效果评估;

(3)内涂层和内衬

内涂层不仅可以有效的减缓管道的内腐蚀速率,并且能降低输送动力消耗,提高输送效率,还能降低沉积物生产的概率,减少清管次数。根据被涂敷管道的输送介质和工作环境要求,选择不同涂料,通常选用的涂层有环氧树脂、聚氨酯以及环氧粉末等。对于要求耐油、耐温、耐酸腐蚀的输油管道,选用环氧树脂和环氧沥青青漆,可延长海管寿命15~20年。

内衬是解决海管腐蚀问题的又一种有效的方法,通常使用的有耐蚀合金衬里、玻璃钢内衬、水泥衬里和塑料衬里等。耐蚀合金衬里主要是利用各种耐蚀合金材料(不锈钢、铜、钛、铝合金等)良好的耐腐蚀性;玻璃钢内衬管具有强度高,耐强酸、碱、盐和卤水腐蚀,电和热绝缘性好以及保温等优点,其防腐性能比内涂层要好,尤其适合用做温度和压力较高的集输管道;水泥砂浆无毒、无害、无味,可做饮用水管道内涂层,厚度4~9mm,寿命在50年以上。

采用内壁涂层或衬里虽然价格便宜,但处理工艺复杂,一旦出现漏涂或者有涂层剥落等缺陷,出现大阴极小阳极,将导致更严重的局部腐蚀。

2海底管道外防腐技术

海管外防腐主要依靠外涂层和阴极保护技术。

(1)外涂层

目前国内主要采用三层聚乙烯(3LPE)或三层聚丙烯(3LPP)防腐蚀涂层及其配套体系。在海管喷砂除锈后喷涂环氧粉末,然后涂共聚物胶, 再缠上PE(PP)带, 其中的共聚物胶会与环氧涂层和PE(PP)带发生化学反应, 使3层材料相融为一体,达到海管的整体防腐。通常在海管使用温度低于80℃时,选用3LPE,海管使用温度高于80℃时,采用3LPP。3PE涂层在温度大于80℃时就会软化,德国DIN30678《钢质管道聚丙烯涂层》标准称3PP涂层在80℃环境下运行寿命为30年,90℃时寿命为15年,100℃时寿命为8年。

3LPE/PP的设计主要依照DNV-F-106(2011)、ISO 21809.1-2011和GB/T 23257-2009等标准进行。

近年来耐酸碱腐蚀性能优越,环保的聚脲喷涂技术聚脲喷涂技术已在国外大量采用,如用于韩国的仁川机场,美国的圣马特跨海大桥,各类舰船、石油平台等防腐防渗 。

(2)阴极保护

要想在管道上得到完美无瑕的涂层几乎是不可能的。总会存在一些缺陷,比如气孔、针孔等,这会影响涂层的耐久性,一旦这些地方发生腐蚀就会导致涂层失效。因此,阴极保护与涂层联合使用是目前海管防腐的通常做法。阴极保护费用通常是涂层费用的10%。目前海管的阴极保护主要采用牺牲阳极的阴极保护,通常选用的阳极材料是手镯式铝合金,设计主要按照DNVRP-B401(2011)、DNVRP-F103(2010)、ISO15589-2(2012)、NACESP0387(2006)等标准和规范进行。

结束语

随着海上油气田的迅猛开发,海管的使用量必将大幅度增加,系统化的开展海管腐蚀完整性管理势在必行。设计阶段合理选材,防腐蚀工艺的合理设计,腐蚀监/检测设备的合理应用,取样点的优化等;制造、预制、铺设施工时阶段考虑环境与施工因素的有机结合,严把质量关,包括焊接、涂敷、阳极制造及安装等;投产初期及时进行基线评估,对缓蚀剂、杀菌剂、脱氧剂进行效果评估,全程监控清球过程;运营期合理分析实际生产工况,并与设计条件进行对比,优化海管防腐措施,有计划的开展通球清管、化学药剂筛选、腐蚀监/检测及评估;最后,利用各种信息管理系统建立海管腐蚀防护质量评估体系,实现动态跟踪、控制并做到持续改进。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414