摘要

通过动电位极化曲线、电化学阻抗谱以及Mott-Schottky测试研究了经硝酸钝化后的304不锈钢在模拟混凝土孔隙液中的耐蚀性。结果表明,硝酸钝化提高了304不锈钢在模拟混凝土孔隙液中点蚀的临界Cl-浓度,未钝化处理及钝化0.5,2和24 h的临界Cl-浓度分别为0.05~0.1,4~5,2~4和1~2 mol/L。Mott-Schottky测试结果表明,经硝酸钝化处理后304不锈钢的钝化膜载流子密度减小,膜稳定性增加,耐蚀性提高。

关键词: 304不锈钢 ; 硝酸钝化 ; 混凝土孔隙液 ; 点蚀 ; 临界Cl-浓度

近年来,不锈钢逐渐被用作混凝土结构用钢,原因在于不锈钢表面具有良好的自钝化能力,能够减少因Cl-诱发的腐蚀问题,增加钢筋混凝土结构的服役寿命[1]。不锈钢的耐蚀性虽然好,但随着服役时间延长在严酷的外部环境如海洋环境中也会遭受点蚀威胁。其中,Cl-因为长时间的渗透常在建筑材料中被检测到,是造成金属结构材料失效的主要原因。不锈钢安全服役的Cl-浓度-临界Cl-浓度始终是研究者和工程师关注的问题[2],当Cl-浓度超过这个值时则会诱发不锈钢产生点蚀。因此,需要提高不锈钢在这类环境下安全服役的临界Cl-浓度。一些研究者对不锈钢在混凝土溶液中的耐Cl-性进行了研究,但不同的研究者采用不同的研究方法和条件得出的结论有所差异,原因是混凝土环境中使不锈钢活化的Cl-浓度与钢的成分和结构、混凝土孔隙溶液的pH值和钢铁表面状况等因素相关[1,3,4]。文献[5]研究得出,在4 g/L的Ca(OH)2 (pH=12.5) 溶液中,Cl-浓度为1 mol/L时304不锈钢产生明显点蚀,但在pH13.2条件下的临界Cl-浓度更大[6]。Hurley和Scully[7]研究得出,316不锈钢在饱和Ca(OH)2溶液中的临界Cl-浓度为2 mol/L。Elsener等[8]测得2205不锈钢棒在模拟混凝土孔隙液中的临界Cl-浓度为4 mol/L。此外,混凝土孔隙液中CO32-/HCO3-浓度对不锈钢表面钝化也会产生重要作用[1,9]。

不锈钢的硝酸钝化处理在工业上已被广泛使用,通过硝酸钝化产生的表面钝化膜能够明显提高不锈钢的耐腐蚀性[10,11]。硝酸钝化处理后的304不锈钢表现出自腐蚀电位正移,自腐蚀电流密度降低,膜电阻升高,耐蚀性增强[10]。与自然钝化相比,经过硝酸钝化后不锈钢表面钝化膜耐蚀性增加的原因可能有:Cr的富集或Fe3+/Fe2+比例的增加,诱发点蚀活性位点的消除以及钝化膜缺陷密度的降低等[10,12-17]。

304不锈钢因为易制造、经济合理而被广泛应用[18],本文主要探究硝酸钝化处理对304不锈钢在模拟混凝土溶液中耐蚀性的影响,意在用硝酸钝化处理提高不锈钢在混凝土结构中的服役寿命。采用极化曲线、电化学阻抗测试探究了模拟混凝土孔隙液中不同Cl-浓度的腐蚀环境下304不锈钢经不同钝化处理的临界Cl-浓度,并对钝化膜的性能进行对比,同时应用电容电位法研究了表面钝化膜的半导体特性。

1 实验方法

本实验所用材料为商用304不锈钢,其化学成分 (质量分数,%) 为:Cr 17.61,Ni 12.4,Mo 2.29,Mn 1.05,S 0.02,P 0.031,Si 0.69,C 0.021,余量为Fe。所有试样尺寸均为10 mm×10 mm×3 mm,4个侧面用60#、150#、400#、800#的SiC砂纸逐级进行打磨,用去离子水冲洗并用酒精超声去油污,干燥后将试样放入25%的硝酸中在60 ℃的恒温水浴锅中钝化1 h,以提高侧面的耐腐蚀性能,防止缝隙腐蚀的发生。试样背面用铜导线焊接,再用环氧树脂将侧面和背面封于PVC管内使暴露于溶液中的工作面积为1 cm2。硝酸钝化之前,工作面先用SiC砂纸依次湿磨至2000#,然后酒精脱脂,去离子水冲洗,吹风机吹干待用。钝化溶液为配制的25% (质量分数) HNO3水溶液,钝化时间为0.5,2和24 h。模拟混凝土孔隙液为0.015 mol/L NaHCO3+0.005 mol/L Na2CO3溶液,调节pH为9.6,以模拟碳化初期的孔隙液环境[19]。在溶液中添加不同浓度的Cl-以探究硝酸钝化后不锈钢的点蚀行为。所用试剂均为分析纯。

电化学测试使用CHI660电化学工作站,采用三电极体系,试样为工作电极,铂片为对电极,饱和甘汞电极 (SCE) 作为参比电极。开路电位测试时间为30 min,测试完成后对试样进行动电位极化测试,测试由相对开路电位下-350 mV直至发生点蚀击破或再钝化过程,扫描速率为0.5 mV/s。根据动电位极化曲线确定不锈钢的钝化区间,选择合适的电位进行恒电位极化1 h然后进行电化学阻抗谱 (EIS) 测试。同时,在0.5 mol/L NaCl溶液中开路电位下进行EIS测试,以比较不同处理后的钝化膜耐蚀性。EIS测试频率范围105~10-2 Hz,扰动电位10 mV,利用软件Zsimpwin对阻抗数据进行拟合。

同样利用三电极体系对钝化试样进行Mott-Schottky测试以确定钝化膜的半导体特性。先将硝酸钝化后的304不锈钢试样放在不含Cl-的模拟孔隙液中稳定20 min,然后进行测试,由0.6VSCE扫至-1 VSCE,扫描速率为25 mV/s。所有电化学测试均在室温 (23±2) ℃下进行。

2 结果与讨论

2.1 动电位极化曲线

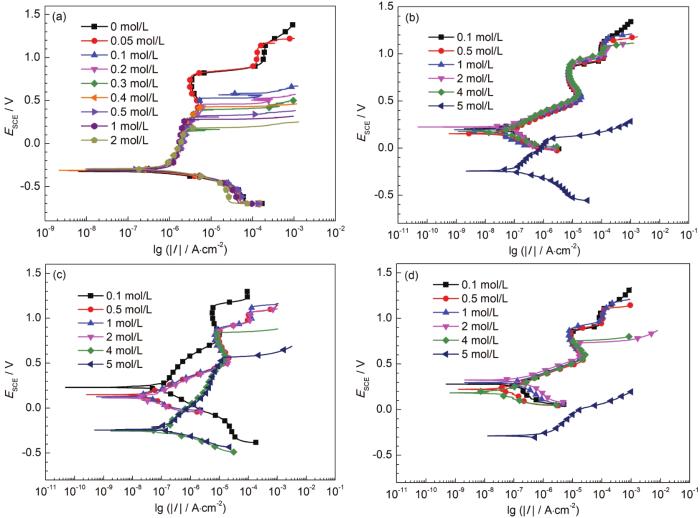

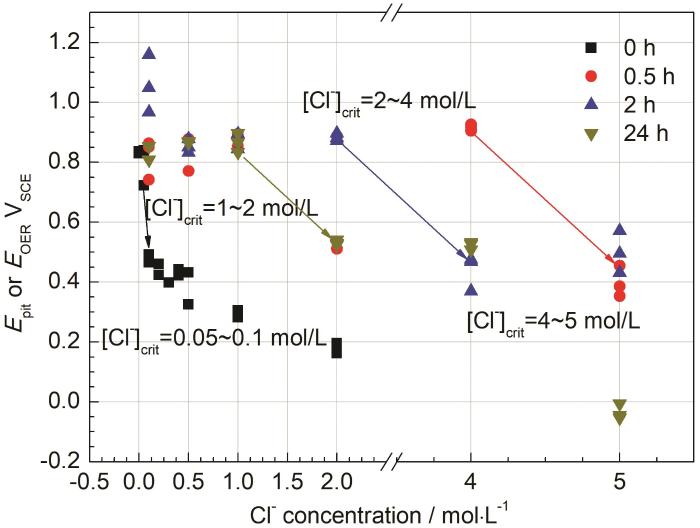

对未钝化和钝化处理的试样在含不同浓度Cl-的模拟混凝土孔隙液中进行动电位极化测试,结果如图1所示。极化曲线测试结果表明,304不锈钢在测试溶液中具有自钝化行为。在4种钝化条件下,当Cl-含量较低时,304不锈钢不发生点蚀,其极化曲线具有典型的不锈钢钝化极化曲线特性且发生了二次钝化。因模拟混凝土溶液中添加了不同的Cl-浓度导致极化曲线发生不同变化。未钝化处理时 (图1a),当Cl-浓度在0~0.05 mol/L时具有完整的钝化过程,不发生点蚀直到过钝化/氧析出的发生。但当Cl-浓度达到0.1 mol/L时,出现明显的击破电位,且可以观察到亚稳态电流峰。即304不锈钢在模拟混凝土溶液中的耐蚀性随Cl-浓度的升高而降低,这与苗伟行等[20]的研究结果一致。极化曲线表明,未钝化处理的304不锈钢的临界Cl-浓度 (表面去钝化所需的Cl-浓度[21]) 为0.05~0.1 mol/L。钝化0.5 h时 (图1b),在Cl-浓度不超过4 mol/L时极化曲线具有相似的特征且具有完整的钝化过程,表明在此浓度范围内钝化膜性能较好。当Cl-浓度为5 mol/L时,腐蚀电位大幅下降,且在较低电位下出现电流的急剧增大,表明表面钝化膜发生破坏,即304不锈钢钝化膜的耐蚀性随Cl-浓度的升高而降低。可以得出,钝化0.5 h时的临界Cl-浓度为4~5 mol/L。钝化2 h时 (图1c),在Cl-不超过2 mol/L时钝化过程完整;但当Cl-浓度达到4 mol/L时,腐蚀电位大幅下降,钝化区间变窄,且出现明显的击破电位,所以钝化2 h的临界Cl-浓度为2~4 mol/L。同理可得钝化24 h的临界Cl-浓度为1~2 mol/L (图1d)。可见,随硝酸钝化时间延长,钝化膜的临界Cl-浓度降低,原因可能是硝酸也具有一定的腐蚀性,随着浸泡时间的增加,304不锈钢钝化膜耐蚀性能会下降[13,18]。图2中统计了在模拟混凝土溶液中不同钝化处理的击破电位Epit (根据GB/T17899-1999,以阳极极化曲线上对应电流密度10 ?A/cm2的电位中最正的电位值来表示) 和Cl-浓度的关系。统计结果亦表明,304不锈钢未钝化处理时其临界Cl-浓度为0.05~0.1 mol/L,钝化0.5 h时的临界Cl-浓度为4~5 mol/L,钝化2 h的临界Cl-浓度为2~4 mol/L,钝化24 h的临界Cl-浓度为1~2 mol/L。

图1 304不锈钢在含Cl-模拟混凝土孔隙液中的动电位极化测试

图2 304不锈钢不同钝化处理的点蚀电位与Cl-浓度的关系统计

2.2 恒电位阻抗

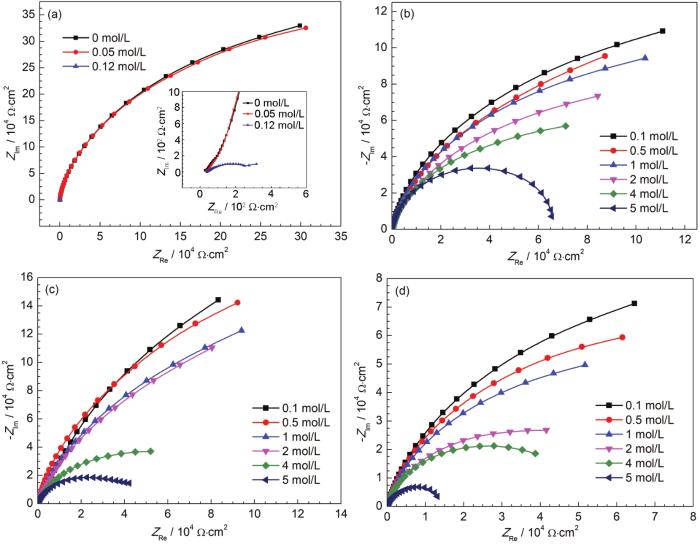

采用阳极极化电位下的EIS测试的方法进一步分析了硝酸钝化对钝化膜耐Cl-腐蚀的影响。根据动电位极化测试结果选择在阳极电位550 mVSCE下极化,测试结果如图3所示。可以看到,对未钝化的试样 (图3a),当Cl-含量达到0.1 mol/L时,恒电位极化下测得的阻抗弧半径非常小,表明试样表面钝化膜遭到破坏。而当Cl-含量达到5 mol/L时,钝化0.5 h的试样其阻抗才发生明显变化 (图3b),表面钝化膜遭到破坏。同样,对于钝化2 h (图3c) 和24 h (图1d) 的试样,当Cl-分别达到4和2 mol/L时阻抗弧半径明显降低,但是其下降幅度较之极化曲线结果要不明显。因此,通过恒电位下的阻抗可以推断4种钝化处理的试样的临界Cl-浓度分别为0.05~0.1 mol/L (未钝化)、4~5 mol/L (钝化0.5 h)、2~4 mol/L (钝化2 h)、1~2 mol/L (钝化24 h)。该结果与动电位极化测试得出的临界Cl-浓度一致。

图3 不同钝化处理的304不锈钢在恒电位550 mV极化后的EIS结果

2.3 不同时间形成的钝化膜性能对比

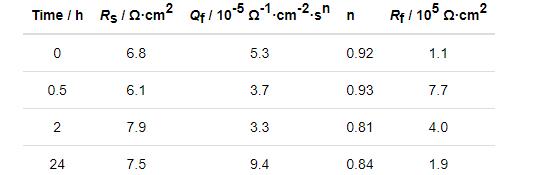

为了比较304不锈钢不同钝化处理的耐蚀性,在0.5 mol/L NaCl溶液中进行开路电位下的阻抗测试,结果如图4中所示。由于开路电位下钝化膜未受到损伤,因此采用图4a中的等效电路 (R(QR)) 进行拟合,其中串联的Rs代表溶液电阻,并联中的Qf和Rf分别代表钝化膜电容的常相位角原件和钝化膜电阻。该模型反映在电极/电解质界面发生的电化学反应,表明在不锈钢表面生成了完整致密的钝化膜[22]。从Nyquist图 (图4a) 可以看出,经钝化处理后的试样都比未钝化处理的试样的容抗弧半径大,在Bode图 (图4b) 中也能看出未钝化处理的试样其阻抗模值最低;在Bode图中中低频时阻抗模值的拟合斜率接近-1,中频区时相位角达到最大值,这些是电容响应特征,表明试样表面生成了稳定的钝化膜。另外,钝化0.5 h的容抗弧半径最大,说明钝化0.5 h得到的表面钝化膜耐蚀性最好。表1给出了拟合后的Qf和Rf的关系,可以看出钝化时间由0.5 h变为24 h,膜电阻在减小。EIS拟合结果说明,钝化处理能够提高304不锈钢在含Cl-的模拟混凝土溶液中的耐蚀性。

图4 经不同时间钝化处理的304不锈钢在0.5 mol/L NaCl溶液中的EIS测试

表1 经不同时间钝化处理的304不锈钢在0.5 mol/L NaCl溶液中的EIS拟合结果

2.4 Mott-Schottky分析

不锈钢表面生成的钝化膜具有半导体性质,当膜与溶液接触时,膜与溶液所带电荷相反,半导体的过剩电荷分布在空间电荷层内,空间电荷存在耗尽层时空间电荷电容 (C) 与电位 (E) 可以用Mott-Schottky理论来进行描述。其中,空间电容和所加电位的关系可用下式表达[23]:

(1)

式中,ε0为真空介电常数 (8.85×10-12 F/m),ε为钝化膜的相对介电常数,N为掺杂浓度,EFB为平带电位,K为Boltzmann常数 (1.38×10-23 J·K-1),T为绝对温度,e为电子电量 (1.602×10-19 C)。当式 (1) 的斜率为正时,钝化膜为n型半导体膜;斜率为负时,为p型半导体膜。

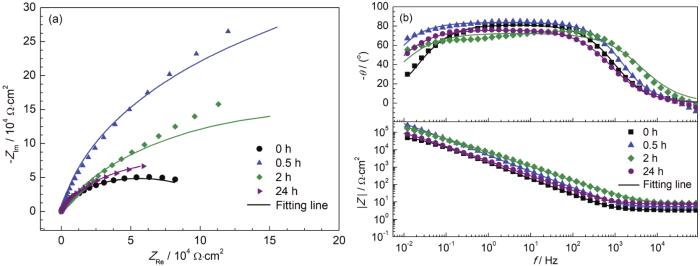

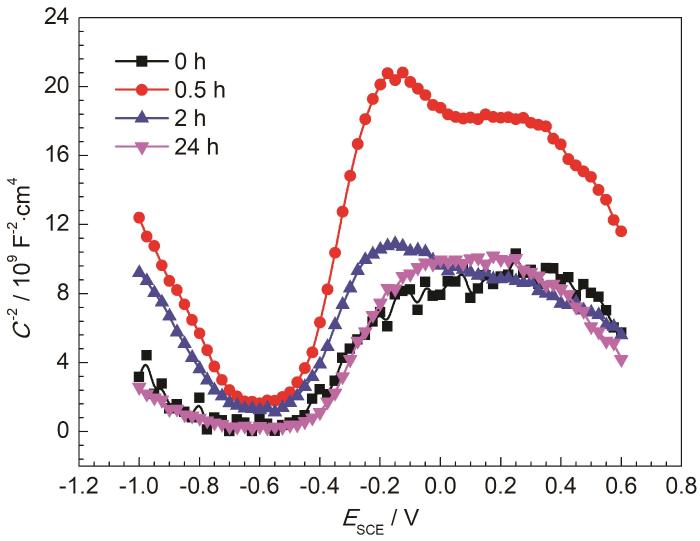

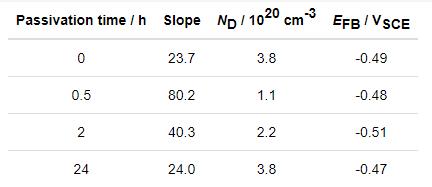

图5是304不锈钢硝酸钝化不同时间的钝化膜在模拟混凝土孔隙液中的Mott-Schottky测试结果。可以得出,在低于平带电位EFB (约-0.5 VSCE) 时,存在线性区间且斜率为负,表明膜呈p型半导体特性;而在高于平带电位EFB时,存在正斜率的线性区间,表明膜呈n型半导体特性。钝化膜的半导体性质与膜的组成和结构有关。研究表明,不锈钢表面钝化膜分为两层,内层为富Cr的氧化物层,外层为富Fe的氧化物层[24]。内层诸如Cr2O3、FeCr2O4等氧化物表现出p型半导体性质,而外层的Fe2O3、FeO(OH) 和Cr(OH)3等则表现为n型半导体性质[25,26]。根据M-S方程可知,当线性区域的斜率已知时,半导体的施主密度 (ND) 或受主密度 (NA) 以及平带电位 (EFB) 可计算得到。而载流子密度与钝化膜的结构密切相关,高的载流子密度表明钝化膜的结构混乱并具有高的导电性[9]。表2为304不锈钢硝酸钝化形成的钝化膜中n型半导体相关参数 (计算电位区间为-0.5~-0.2 V)。可以看出,与未钝化的304不锈钢相比,钝化后形成的钝化膜施主载流子密度减小,说明钝化膜缺陷密度降低,钝化膜稳定性升高。其中,施主载流子密度最小的是钝化0.5 h,其次是钝化2 h,施主载流子密度最高的是钝化24 h,但是这三者的施主密度都低于未用硝酸钝化处理的施主密度。这表明硝酸钝化使304不锈钢的钝化膜耐蚀性增强,其中钝化0.5 h时钝化膜耐蚀性增强效果最大,钝化2 h的钝化膜次之。这与极化曲线和EIS的结论一致。

图5 304不锈钢不同钝化处理的Mott-Schottky测试结果

表2 n型半导体相关参数

2.5 讨论

304不锈钢经过硝酸钝化后,在模拟混凝土孔隙液中的临界Cl-浓度明显提高了,这可能与经硝酸钝化后的表面钝化膜的成分、活性位点及缺陷密度有关。研究[9,25,27]表明,不锈钢表面的钝化膜具有双层结构,内层富含氧化铬,外层主要是Fe的氧化物和氢氧化物的混合物。经过硝酸钝化处理后,外层变得富Cr而内层富含Fe的化合物,而Cr的富集导致304不锈钢有高的击破电位和低的钝化电流密度。经过硝酸钝化处理后,Cr在钝化膜中主要以Cr、Cr2O3、Cr(OH)3的形式存在[10]。而除了Cr2O3,Cr(OH)3的形成也能增加304不锈钢的耐蚀性[28,29],较高含量的Cr(OH)3使得钝化膜表现出较强的耐点蚀能力[10]。Wang等[9]的研究结果也表明,在Cr的化合物中Cr(OH)3的含量最高时,钝化膜耐蚀性最好。而有研究者则认为,硝酸钝化处理可以消除硫化物夹杂,减少诱发点蚀的活性位点,从而改善不锈钢耐点蚀性能[10,14],如硝酸溶液中可通过发生反应:MnS+2H+→Mn2++H2S来消除MnS夹杂[15]。另外,PDM模型[30]也能较好地解释304不锈钢钝化膜的腐蚀机理。从图5的Mott-Schottky测试结果可以看出,经过硝酸钝化后,在低于平带电位范围内钝化膜表现为p型半导体,在高于平带电位范围内则表现为n型半导体特征,这与钝化膜中的Cr和Fe的氧化物的半导体性质有关。而经过硝酸钝化后,钝化膜具有较低的载流子浓度,钝化膜缺陷密度降低,可有效排斥Cl-在钝化膜表面的吸附,从而提高了耐点蚀性能[16,17]。

3 结论

(1) 对304不锈钢用25%HNO3溶液进行不同时间的钝化处理,然后在模拟混凝土孔隙液中进行动电位极化测试得到4种钝化处理的试样的临界Cl-浓度分别为0.05~0.1 mol/L (未钝化处理)、4~5 mol/L (钝化0.5 h)、2~4 mol/L (钝化2 h)、1~2 mol/L (钝化24 h),即硝酸钝化提高了304不锈钢在模拟混凝土孔隙液中的临界Cl-浓度。

(2) 不同时间钝化处理的试样在模拟混凝土孔隙液中于恒电位550 mVSCE下极化1 h后进行EIS测试,得出的临界Cl-浓度范围与动电位极化测试的结果一致,其中钝化0.5 h的耐蚀性最好。同时,在0.5 mol/L NaCl溶液中的极化测试结果亦表明钝化0.5 h的阻抗弧半径最大。

(3) Mott-Schottky测试结果表明,304不锈钢经过硝酸钝化处理后钝化膜施主载流子密度减小,膜稳定性增加,耐蚀性增强,载流子密度减小顺序为钝化0.5 h>2 h>24 h。

参考文献

1 Bertolini L, Bolzoni F, Pastore T, et al. Behaviour of stainless steel in simulated concrete pore solution [J]. Br. Corros. J., 1996, 31: 218

2 Wu X, Sun Y T, Liu Y Y, et al. The critical pitting chloride concentration of various stainless steels measured by an electrochemical method [J]. J. Electrochem. Soc., 2018, 165: C939

3 Baddoo N R. Stainless steel in construction: a review of research, applications, challenges and opportunities [J]. J. Const. Steel Res., 2008, 64: 1199

4 Kouil M, Novák P, Bojko M. Threshold chloride concentration for stainless steels activation in concrete pore solutions [J]. Cem. Concr. Res., 2010, 40: 431

5 Moser R D, Singh P M, Kahn L F, et al. Chloride-induced corrosion resistance of high-strength stainless steels in simulated alkaline and carbonated concrete pore solutions [J]. Corros. Sci., 2012, 57: 241

6 Thangavel K, Rengaswamy N S. Relationship between chloride/hydroxide ratio and corrosion rate of steel in concrete [J]. Cem. Concr. Compos., 1998, 20: 283

7 Hurley M F, Scully J R. Threshold chloride concentrations of selected corrosion-resistant rebar materials compared to carbon steel [J]. Corrosion, 2006, 62: 892

8 Elsener B, Addari D, Coray S, et al. Stainless steel reinforcing bars -reason for their high pitting corrosion resistance [J]. Mater. Corros., 2011, 62: 111

9 Wang L W, Tian H Y, Gao H, et al. Electrochemical and XPS analytical investigation of the accelerative effect of bicarbonate/carbonate ions on AISI 304 in alkaline environment [J]. Appl. Surf. Sci., 2019, 492: 792

10 Zheng Z B, Zheng Y G. Effects of surface treatments on the corrosion and erosion-corrosion of 304 stainless steel in 3.5% NaCl solution [J]. Corros. Sci., 2016, 112: 657

11 Noh J S, Laycock N J, Gao W, et al. Effects of nitric acid passivation on the pitting resistance of 316 stainless steel [J]. Corros. Sci., 2000, 42: 2069

12 Wallinder D, Pan J, Leygraf C, et al. EIS and XPS study of surface modification of 316LVM stainless steel after passivation [J]. Corros. Sci., 1998, 41: 275

13 Hultquist G, Leygraf C. Surface composition of a type 316 stainless steel related to initiation of crevice corrosion [J]. Corrosion, 1980, 36: 126

14 Barbosa M A, Garrido A, Campilho A, et al. The surface composition and corrosion behaviour of AISI 304 stainless steel after immersion in 20% HNO3 solution [J]. Corros. Sci., 1991, 32: 179

15 Barbosa M A. The pitting resistance of AISI 316 stainless steel passivated in diluted nitric acid [J]. Corros. Sci., 1983, 23: 1293

16 Lin Y H, Du R G, Hu R G, et al. A correlation study of corrosion resistance and semiconductor properties for the electrochemically modified passive film of stainless steel [J]. Acta Phys. -Chim. Sin., 2005, 21: 740

16 林玉华, 杜荣归, 胡融刚等. 不锈钢钝化膜耐蚀性与半导体特性的关联研究 [J]. 物理化学学报, 2005, 21: 740

17 Kong X G, Gao Z M. Rare earth elements effect on the electrochemical behavior of the passive film formed on stainless steel [A]. Abstracts of 2014 National Symposium on Corrosion Electrochemistry and Testing Methods [C]. Harbin, 2014: 1

17 孔宪刚, 高志明. 稀土对不锈钢钝化膜的耐蚀性与半导体特性的影响 [A]. 2014年全国腐蚀电化学及测试方法学术交流会摘要集 [C]. 哈尔滨, 2014: 1

18 Padhy N, Paul R, Mudali U K, et al. Morphological and compositional analysis of passive film on austenitic stainless steel in nitric acid medium [J]. Appl. Surf. Sci., 2011, 257: 5088

19 Moreno M, Morris W, Alvarez M G, et al. Corrosion of reinforcing steel in simulated concrete pore solutions: effect of carbonation and chloride content [J]. Corros. Sci., 2004, 46: 2681

20 Miao W H, Hu W B, Gao Z M, et al. Corrosion behavior of 304SS in simulated pore solution of concrete for use in marine environment [J]. J. Chin. Soc. Corros. Prot., 2016, 36: 543

20 苗伟行, 胡文彬, 高志明等. 304不锈钢在海洋环境混凝土模拟液中的腐蚀行为 [J]. 中国腐蚀与防护学报, 2016, 36: 543

21 Angst U, Elsener B, Larsen C K, et al. Critical chloride content in reinforced concrete—A review [J]. Cem. Concr. Res., 2009, 39: 1122

22 Kocijan A, Merl D K, Jenko M. The corrosion behaviour of austenitic and duplex stainless steels in artificial saliva with the addition of fluoride [J]. Corros. Sci., 2011, 53: 776

23 Hakiki N E, Belo M D C, Sim?es A M P, et al. Semiconducting properties of passive films formed on stainless steels: Influence of the alloying elements [J]. J. Electrochem. Soc., 1998, 145: 3821

24 Zheng Z J, Gao Y, Gui Y, et al. Studying the fine microstructure of the passive film on nanocrystalline 304 stainless steel by EIS, XPS, and AFM [J]. J. Solid State Electrochem., 2014, 18: 2201

25 Feng Z C, Cheng X Q, Dong C F, et al. Passivity of 316L stainless steel in borate buffer solution studied by Mott-Schottky analysis, atomic absorption spectrometry and X-ray photoelectron spectroscopy [J]. Corros. Sci., 2010, 52: 3646

26 Sunseri C, Piazza S, Quarto F D. Photocurrent spectroscopic investigations of passive films on chromium [J]. J. Electrochem. Soc., 1990, 137: 2411

27 Yassar R S, Scudiero L, Alamr A S, et al. Microstructure–mechanical and chemical behavior relationships in passive thin films [J]. Thin Solid Films, 2010, 518: 2757

28 Song G L, Cao C N, Lin H C. The stability of the transpassive film on 304 stainless steel with post-treatment [J]. Corros. Sci., 1994, 36: 165

29 Rossi A, Elsener B. Role of the interface oxide film/alloy composition and stability of stainless steels [J]. Mater. Corros., 2012, 63: 1188

30 Macdonald D D, Urquidi-Macdonald M. Theory of steady‐state passive films [J]. J. Electrochem. Soc., 1990, 137: 2395

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414