0 引言

烧结钕铁硼永磁体具有高磁能积、高矫顽力和高能量密度等优异性能[1-2],被广泛应用于新能源车、家电、计算机、风电及航天等领域。但钕铁硼磁体由于本身成分的原因,在使用环境下耐蚀性较差,阻碍了其进一步应用[3-7]。表面防护处理是提高烧结钕铁硼耐蚀性的有效手段,其中物理气相沉积(蒸发、磁控溅射和电弧离子镀等) 是一种环境友好型技术[8],已在磁体表面防护方面取得了一些进展。由于铝是一种低成本材料, 且具备高耐腐蚀性[9-10],故常作为气相沉积的靶材。然而,利用磁控溅射在NdFeB表面沉积的铝膜呈柱状结构,腐蚀液易渗透到基体,导致涂层过早失效[11]。 MAO S D等[12]将IBAD-Al涂层沉积在烧结NdFeB上,抑制了柱状晶的生长,但由于沉积速率较低,未在工业领域得到广泛应用。

与其他物理气相沉积技术相比,电弧离子镀具有致密度高、附着力好、沉积速率快、绕射性好等优点,越来越受到人们的关注[13-15]。近年来, 电弧离子镀在NdFeB表面防护方面也取得了一些研究成果[16-17],国内外学者研究了靶电流、基体温度、靶基距、基体转速等参数对镀层微观结构和性能的影响[18-20]。但在NdFeB表面沉积低熔点Al膜的研究相对较少,其制备工艺、防护机理等需要进一步研究。基于此,文中利用电弧离子镀在NdFeB表面沉积一层Al膜,研究了负偏压和本底真空度对镀层沉积速率、形貌及耐蚀性的影响。

1 试验

1.1 薄膜制备

选用尺寸规格为20 mm × 10 mm × 3 mm的商用N35 烧结NdFeB材料为试样,经超声除油、清洗、吹干后,放入体积比为5%的HNO3 中浸泡2 min,然后依次在丙酮和酒精中超声清洗10 min。

将样品表面正对真空腔体的高纯Al靶(纯度99.99%、直径 Φ100 mm、厚度40 mm),靶基距为35 cm。抽真空后,以60 cm 3/min的流速通入高纯氩气(纯度99.999%),沉积前,利用离子源对NdFeB表面清洗20 min。工作时,靶电流为60 A,工作压力为1.0 Pa,并在基体上施加偏压, 沉积不同的时间,铝膜厚度均接近5 μm。为进行对比,在不同偏压(A组)和不同真空度(B组) 下制备一系列薄膜。 A组试验条件为:本底真空度固定为4.0 × 10-4 Pa, 基体负偏压分别为-100、-150 和-200 V;B组试验条件为:基体负偏压固定为-100 V,本底真空度分别为4.0 × 10-4 、7.0×10-4 、1.0×10-3 和1.3×10-3 Pa,具体工艺参数如表1 所示。

1.2 结构与耐蚀性能表征

采用表面轮廓仪(Alpha-Step, IQ)测量薄膜的厚度。采用扫描电镜( SEM, FEI QuantaFEG250)观察表面及截面形貌。使用image-pro plus软件自动计数液滴的大小和数量。采用激光共聚焦显微镜( LSCM, 700) 测量薄膜的表面粗糙度。

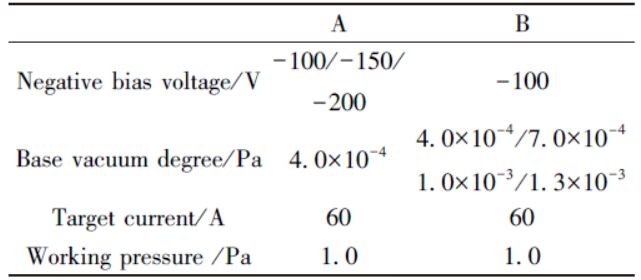

表1 电弧离子镀Al薄膜的沉积参数

利用电化学工作站和中性盐雾试验箱测试了薄膜的腐蚀行为。电化学工作站( PGSTAT302, Autolab) 测量开路电位,电化学试验前,先将AIP-Al试样在质量分数为3.5%NaCl溶液中浸泡60 min,测试温度为(25±3)℃。采用三电极进行电化学试验,其中饱和甘汞作为参比电极,1 cm×1 cm的铂片作为对电极,试样作为工作电极。中性盐雾试验按照国家标准(GB/T10125-2012)在盐雾试验箱中进行,NaCl溶液浓度为50 g/dm 3,温度为(35±2) °C,盐雾的试样为镀膜后再进行3 价铬钝化处理的样品。

2 结果与讨论

2.1 Al薄膜的沉积速率

本底真空度为4.0×10-4 Pa时,基体偏压与沉积速率的关系如图1 所示。随着基体负偏压的增加,沉积速率减小,负偏压为-100 V时沉积速率最大,达到4.85 μm/h。基体负偏压可以促进粒子电离并加速,赋予Al离子轰击基体的能量,在基体上沉积的同时还具有反溅射作用。在负偏压为-100 V时,沉积作用占主导地位,因此其沉积速率较大。而继续增大负偏压,轰击能量也随之加大,反溅射作用明显,沉积速度降低。另外负偏压的增加导致基体附近的电荷排斥力增加,沉积速率也会下降[21]。

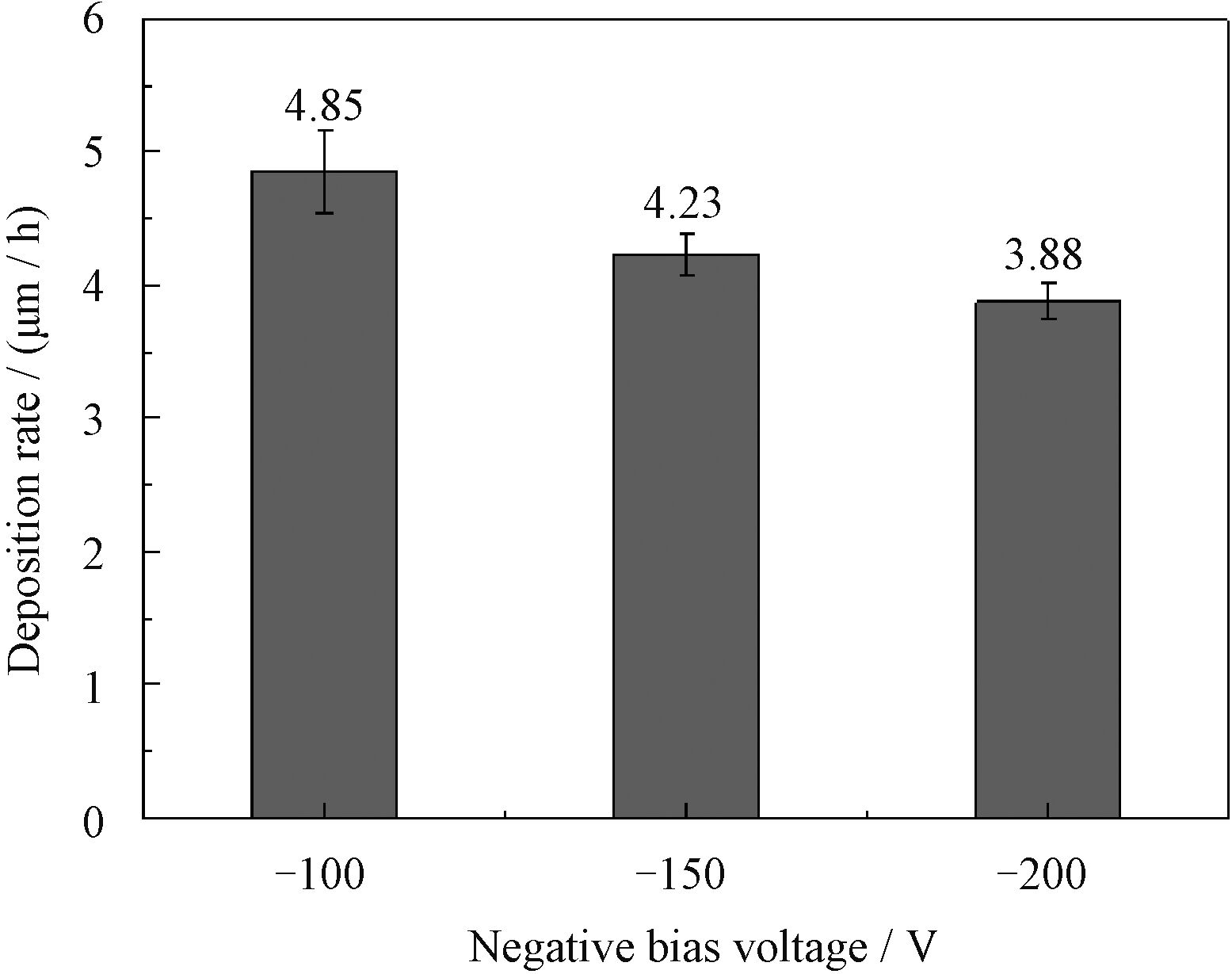

负偏压为-100 V时,真空度与沉积速率的关系如图2 所示。本底真空度越高,沉积速率越大,由1.3×10-3 Pa下的4.34 μm/h增加至4.0×10-4 Pa下的4.85 μm/h。在本底真空度为1.3× 10-3 Pa的低真空条件下,真空腔体内残余杂质气体较多,这些杂质气体分子与高能Ar +频繁碰撞, 使得Ar +轰击靶材表面的能量降低而散射几率增加,从而导致靶材离子的离化效率降低,单位时间内沉积到基体表面的离子数目下降[22]。

图1 不同负偏压下Al膜沉积速率

从图1 和图2 可以看出,随着偏压的增加, 反溅射作用加大,沉积速率下降较快;而当腔体到达一定的真空度后,腔体内部杂质气体较少,随着真空度的降低,沉积速率下降相对平缓。与真空度相比较,负偏压对沉积速率影响较大。

图2 不同本底真空度下的Al膜沉积速率

2.2 薄膜形貌

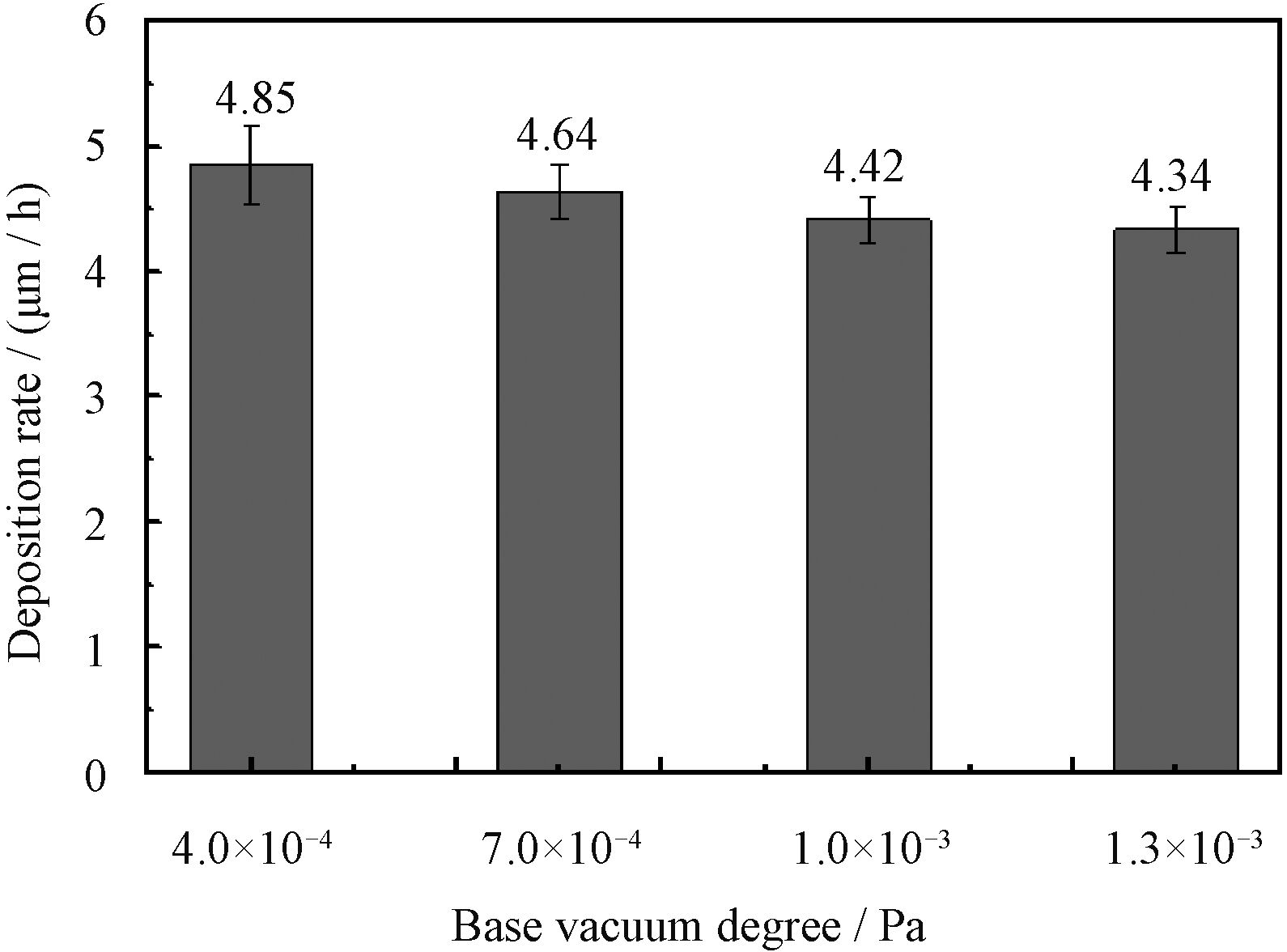

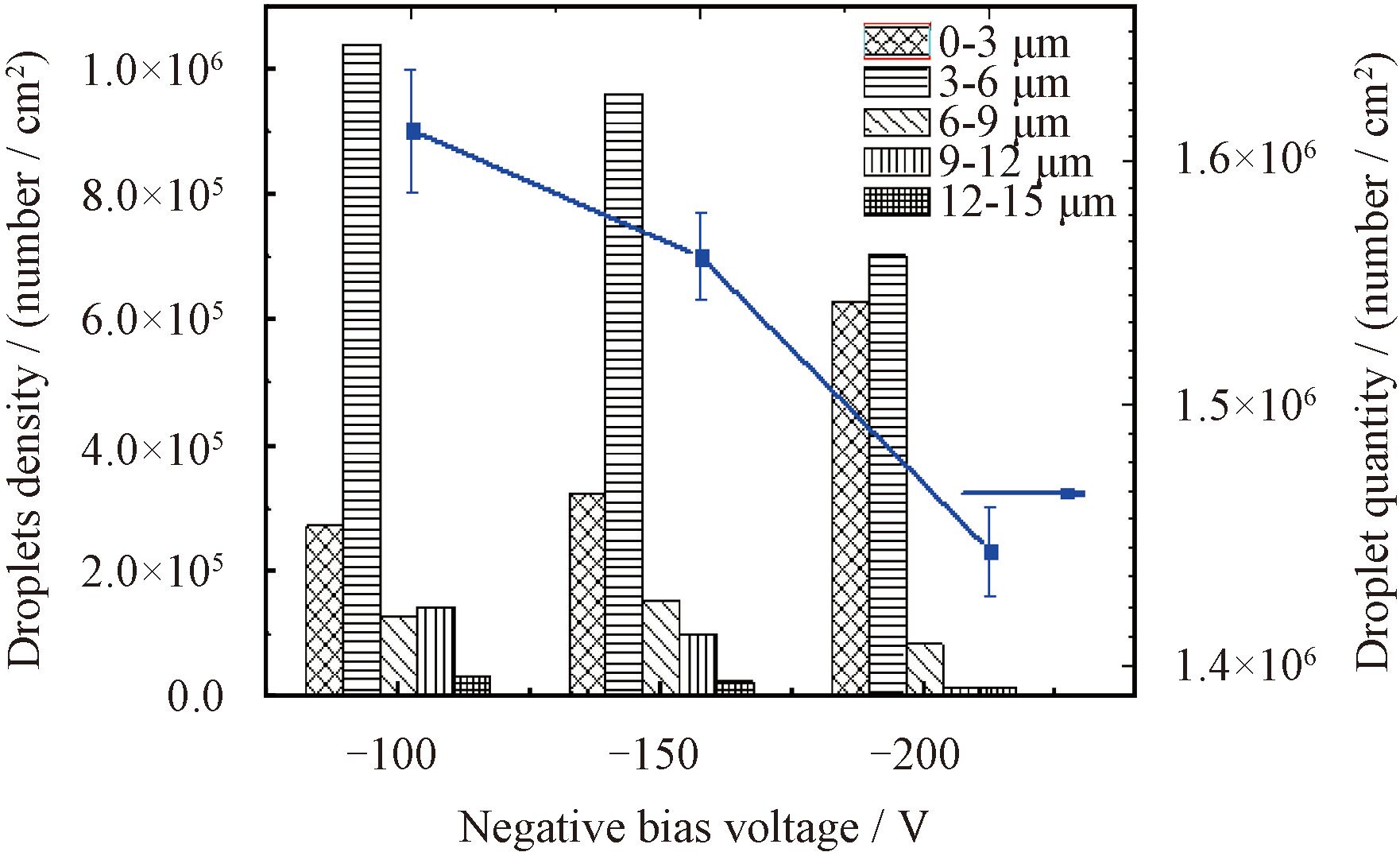

图3 显示了不同负偏压下Al膜的表面形貌(图3(a)~图3(c))和截面形貌(图3(d)~图3(f)),从表面形貌可以看出,Al膜表面致密、均匀,同时伴有大量颗粒物,这些颗粒物来源于Al靶材电弧蒸发过程中产生的熔滴或未电离的中性原子。随着基体负偏压的升高,表面液滴的数量和大小均下降。为了更直观地反映表面液滴分布情况,利用image-pro plus软件自动统计了液滴的大小和数量,结果如图4 所示。

图3 不同负偏压下Al膜的形貌

图4 不同负偏压下Al膜表面液滴密度和数量

图4 中可以看出,液滴的尺寸主要分布在小尺寸范围内(0~3、3~6 和6~9 μm),3~6 μm的液滴数量最多。随着偏压的增加,大液滴数量明显减少,当负偏压增加到-200 V时, 9 μm以上的液滴显著减少,而小颗粒数(0~3 μm)明显增加。这是因为在基体附近存在一个等离子体鞘层,带负电荷的大颗粒进入鞘层时,受到鞘层内电场排斥力作用[23],负偏压越大,排斥力越大, 导致部分液滴无法到达基体表面,相应的数量也会减少。

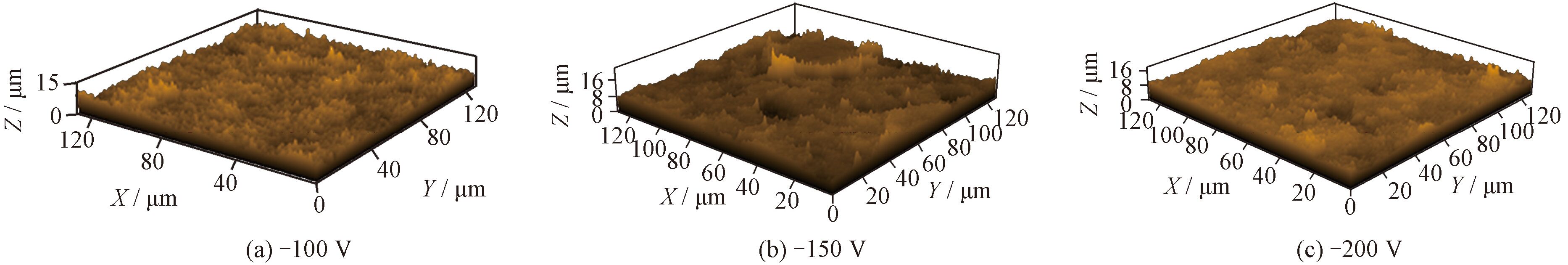

从截面形貌来看,薄膜表面有很多液滴,液滴的存在导致沉积的铝膜表面不光滑。从图3 可以发现,随着偏压从-100 V增加到-200 V, 截面上出现了小凹坑(从激光共聚焦图图5 也可以看出)。这是因为随着偏压的增加,溅射出的Al离子在加速电场的作用下获得了更高的能量,与基体上的薄膜发生碰撞,形成小凹坑。多弧离子镀沉积的Al膜截面上未出现柱状晶结构,且薄膜和基体之间没有缝隙,结构较为致密。这可能是因为多弧离子镀溅射出来的Al离子能量较高,沉积在基体上时,Al离子扩散的更均匀,有助于消除柱状晶结构,形成更致密薄膜结构。

图5 不同负偏压下Al膜表面粗糙度

不同偏压下薄膜的表面粗糙度(Ra)如图5 所示。图5(a)、图5(b)和图5(c)的Ra测试值分别为1.120、1.230 和1.164 μm。随着负偏压值增大,Ra 的数值先略增大而后降低,数值差别不大,这可能是因为在高的负偏压下,溅射出的离子在外加电场作用下加速沉积到基体薄膜,轰击作用导致涂层表面较为粗糙。

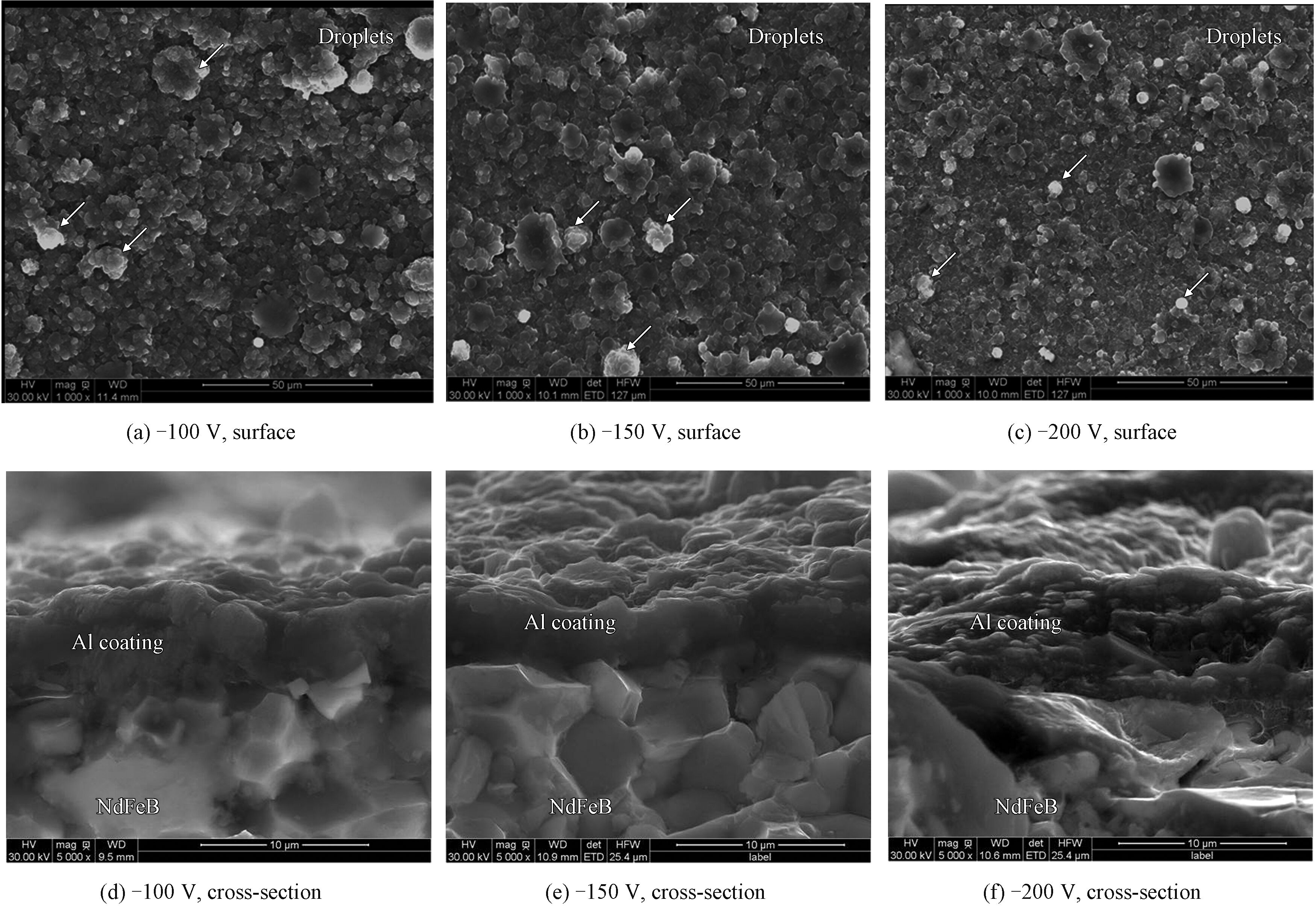

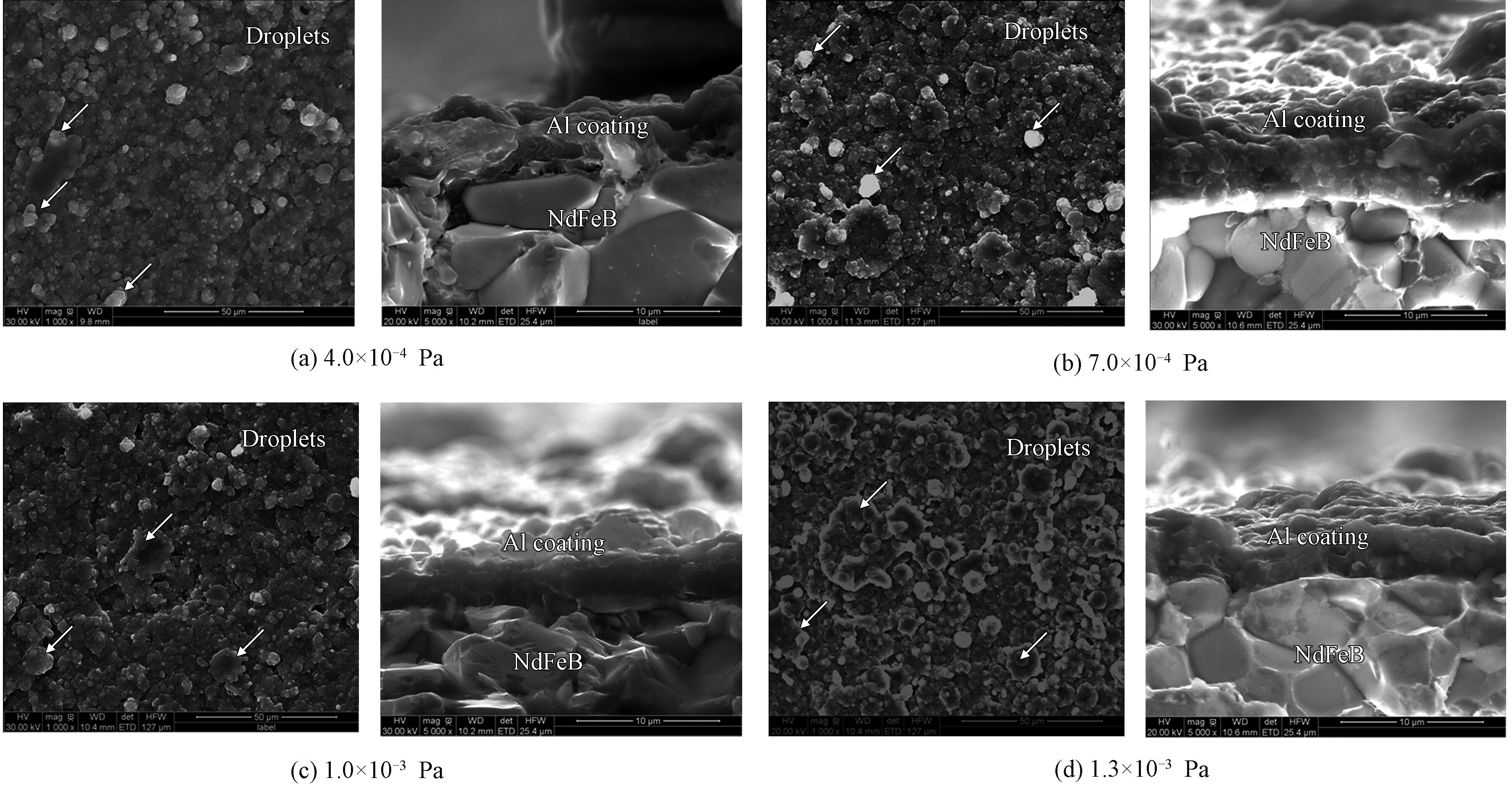

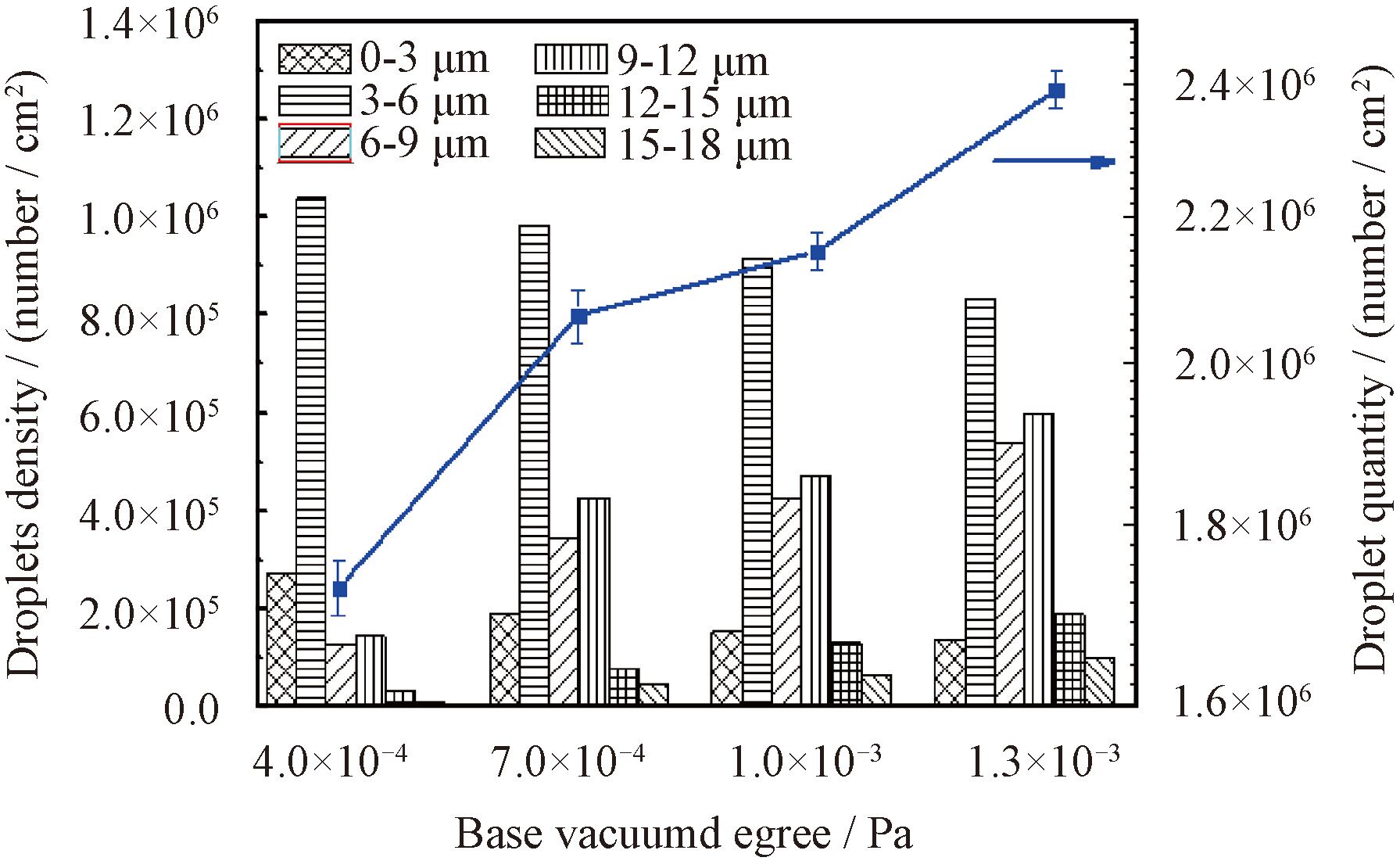

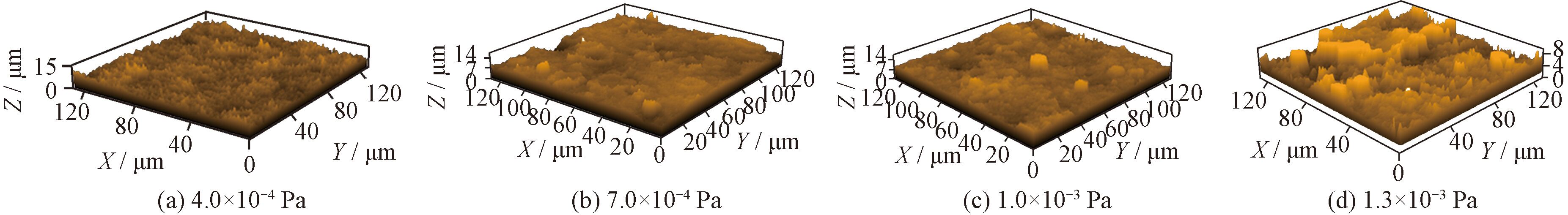

不同本底真空度下镀Al膜形貌如图6 所示。图中可以观察到表面有大量瘤状及花状液滴,液滴数量随着真空度的降低而增加。图7 是Al液滴数量和尺寸分布的统计图。由图可知,液滴的粒径分布主要集中在3~6 μm范围内。当真空度从1.3×10-3 Pa增加到4.0×10-4 Pa时,液滴数量逐渐减少。在真空度为1.3×10-3 Pa时, 6~15 μm的大液滴数量较多,而在4.0×10-4 Pa条件下,0~6 μm的液滴略有增加,6 μm以上的大颗粒明显减少。这些变化可能归因于真空度越高,腔体内残余氧等有害气体越少,带电粒子与气体分子碰撞次数减少,镀层表面形貌污染较小[24]。

从截面形貌分析,Al膜表层有许多高低起伏类似山丘的包状结构, 这些包状结构即为大液滴。

随着真空度的降低,腔体中的杂质增多,杂质吸附在基体上,在成核的过程中容易形成粗大的晶粒。膜基界面处未发现微裂纹,结构致密。

不同本底真空度下镀Al膜的表面粗糙度(Ra)如图8 所示,由图可知,真空度为4.0×10 -4 Pa的薄膜表面较为光滑,液滴尺寸较小,而1.3× 10 -3 Pa真空度下的表面可以观察到明显的起伏状的丘陵形貌,7.0×10-4 和1.0×10-3 Pa真空度下也可观察到微小的起伏形貌, 但不明显。图8(a)~图8( d) 的表面粗糙度测量值分别为1.12、1.168、1.171 和1.367 μm,即随着真空度降低,Al/NdFeB体系的 Ra 值增大,这是因为真空度降低,腔体内的杂质增多,杂质吸附在基体表面,使基体表面的Al膜出现不均匀的沉积,表面结构较为粗糙。

图6 不同本底真空度下的Al膜表面及截面形貌

图7 不同真空度下Al膜表面液滴密度和数量

2.3 动电位极化曲线

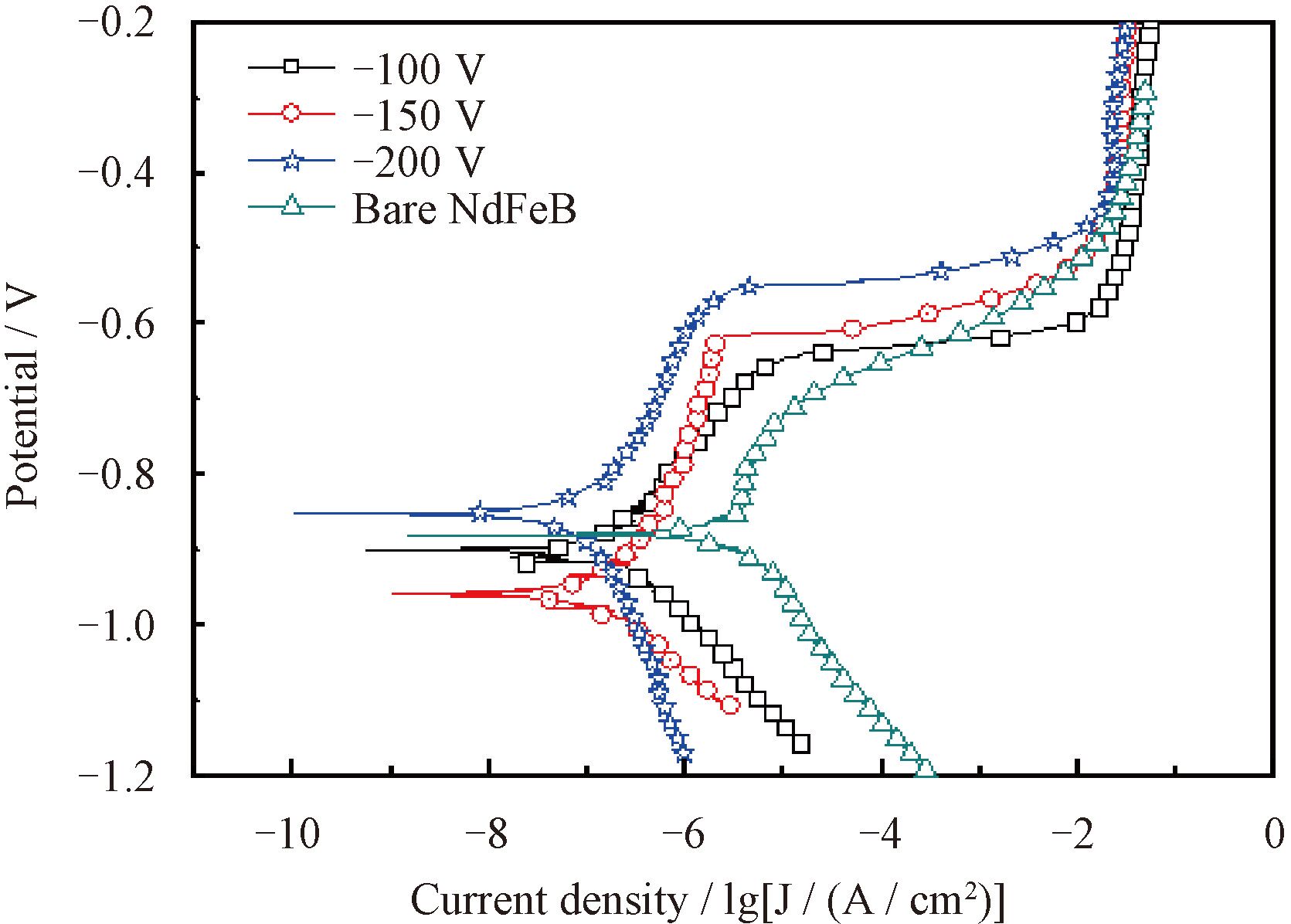

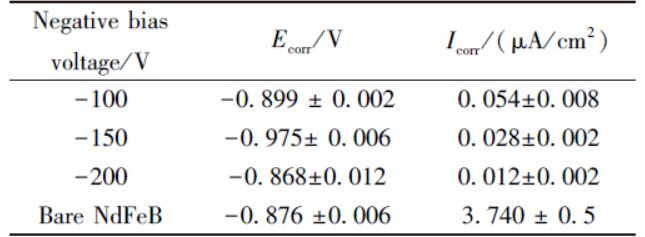

图9 为不同偏压下的Al/NdFeB样品以及未镀膜的NdFeB样品在3.5%NaCl溶液中测得的极化曲线。从图中可以看出,Al膜在阳极区有明显的钝化区,阳极区钝化行为可能与Al膜表面产生的一层氧化物薄膜有关。一般认为,腐蚀电流(Icorr)越小,腐蚀电位(Ecorr)越高,耐腐蚀性能就越好。不同偏压下镀膜/未镀膜样品 Ecorr 和 Icorr 如表2 所示,与未镀膜NdFeB样品相比,腐蚀电位变化不明显,仅有在负偏压为-200 V时获得的Al/NdFeB样品腐蚀电位正方向略有提高, 但3 种负偏压下获得的Al/NdFeB的腐蚀电流密度都比基体NdFeB(3.740 μA/cm 2 )降低了2 个数量级。随着负偏压的增加,腐蚀电流密度从0.054 μA/cm 2 (-100 V) 下降到0.012 μA/cm 2 (-200 V),降低了4.5 倍,说明薄膜对NdFeB样品起到了很好的防护作用,且负偏压为-200 V时Al/NdFeB样品的防护效果较好。薄膜防腐蚀性能的提高与其结构有密切关联。在高偏压下, 由于基体附近排斥力和薄膜表面的轰击作用,Al膜表面液滴数量、松散颗粒减少,同时粒径减小, 从而减少了表面缺陷,提高了薄膜的结合力和致密度,因而薄膜的耐蚀性能得到改善。

图8 不同本底真空度下Al膜表面粗糙度

图9 不同负偏压下的Al膜动态极化曲线

表2 不同负偏压下镀膜/未镀膜样品腐蚀电压及腐蚀电流密度数值表

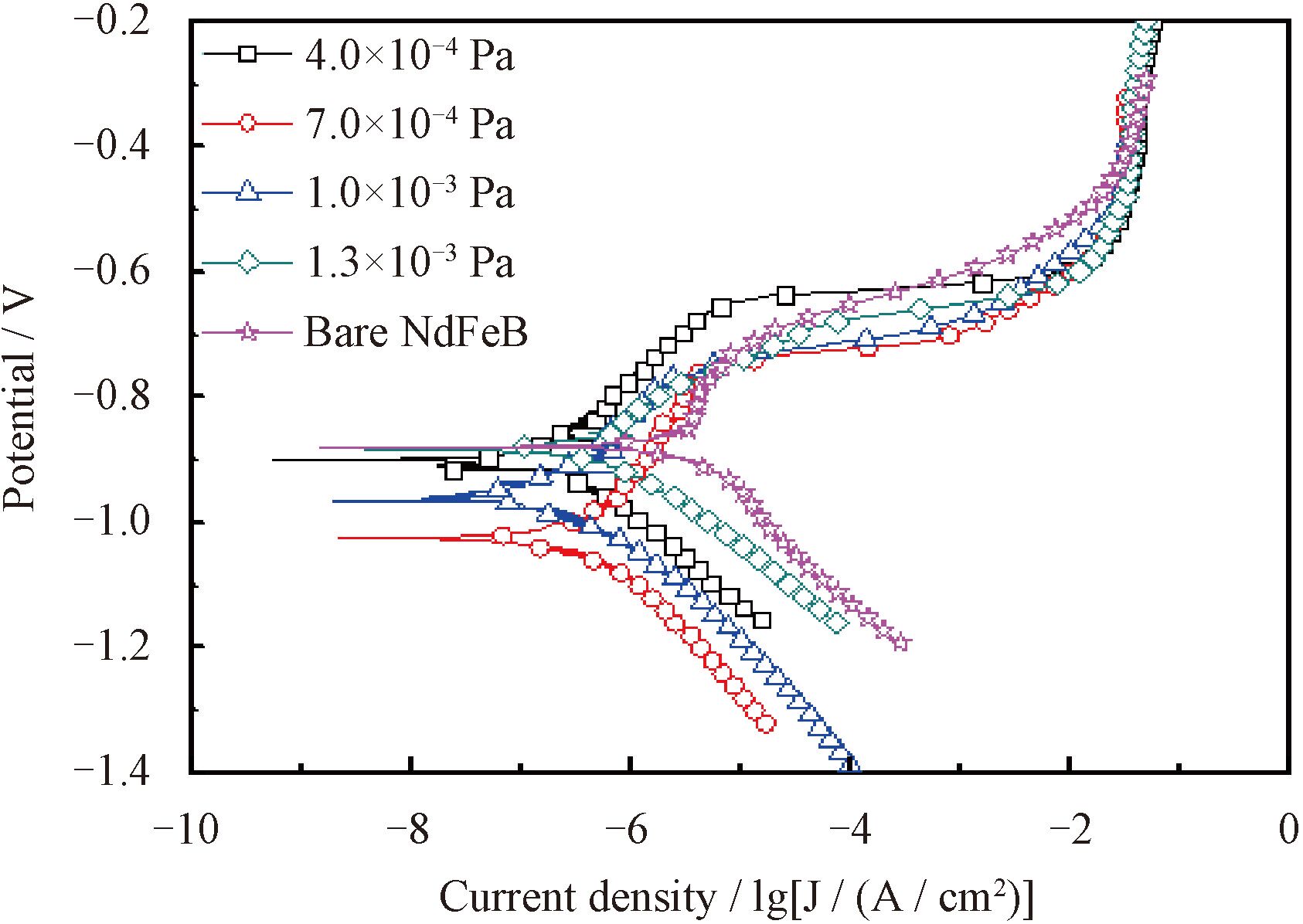

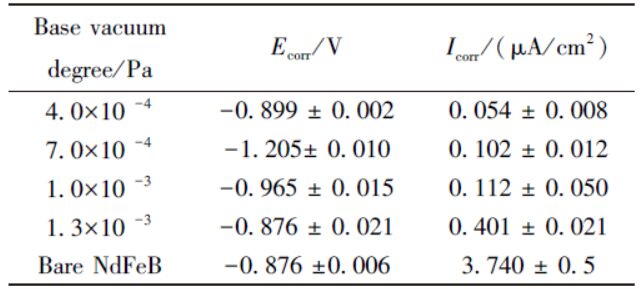

图10 为不同真空度下Al/NdFeB样品和未镀膜NdFeB样品在质量分数为3.5%NaCl溶液中测得的极化曲线。 Ecorr 和 Icorr 如表3 所示,由表可知,随着真空度的增加,腐蚀电流密度明显减小, 腐蚀电流密度从0.401 μA/cm 2(1.3×10-3 Pa)下降到0.054 μA/cm 2 ( 4.0 × 10-4 Pa), 降低接近90%。与未镀膜的NdFeB样品相比,4 种真空度下的Al/NdFeB样品腐蚀电流都比基体钕铁硼(3.740 μA/cm 2 )降低了1~2 个数量级,说明薄膜对NdFeB样品起到了防护作用,且真空度越高,防护效果越好。可能是因为真空度越高,腔体内有害气体越少,沉积到基体上薄膜表面的缺陷越少,提高了结合力和表面质量。

图10 不同本底真空度下的Al膜动态极化曲线

表3 不同本底真空度下镀膜/未镀膜样品腐蚀电压及腐蚀电流密度数值表

2.4 耐蚀性

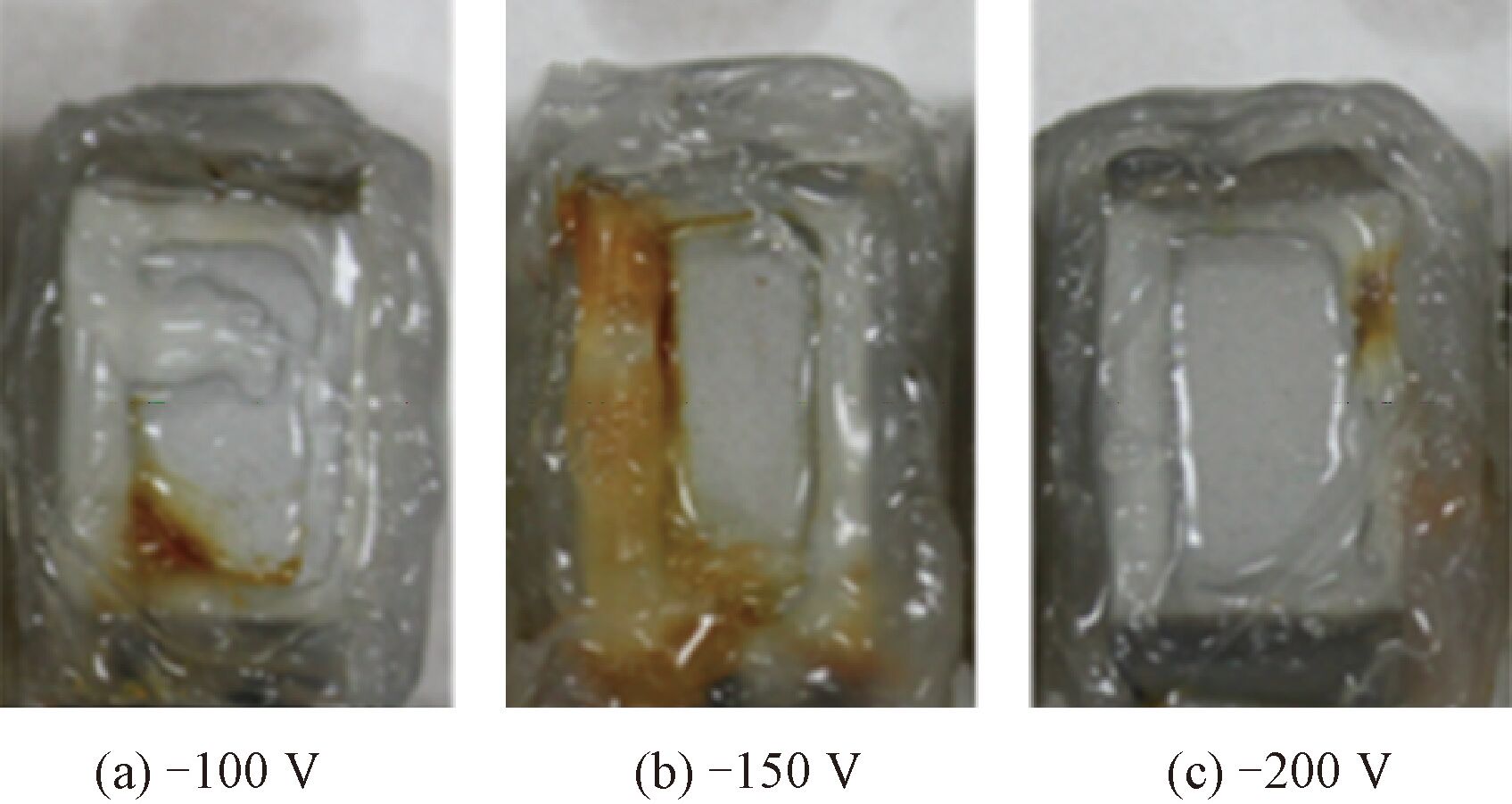

不同负偏压下获得的镀膜样品经过240 h中性盐雾试验后的表面形貌如图11 所示。可见-100 V时Al/NdFeB样品出现轻微红色锈蚀,-150 V时Al/NdFeB样品表面出现较严重的红色锈蚀,-200 V时Al/NdFeB样品表面腐蚀不明显,与极化曲线结果基本一致。-150 V负偏压条件下的薄膜盐雾腐蚀较为严重,这可能是因为负偏压为-150 V时表面有大液滴与凹坑,表面较粗糙(图5),腐蚀介质沿缺陷处进入,从而加速基体材料的腐蚀,而负偏压为-200 V时,Al膜表面缺陷较少,均匀性、致密性较好,从而有效阻挡了腐蚀液渗入,提高了耐蚀性。

图11 不同负偏压下Al膜240 h盐雾试验图

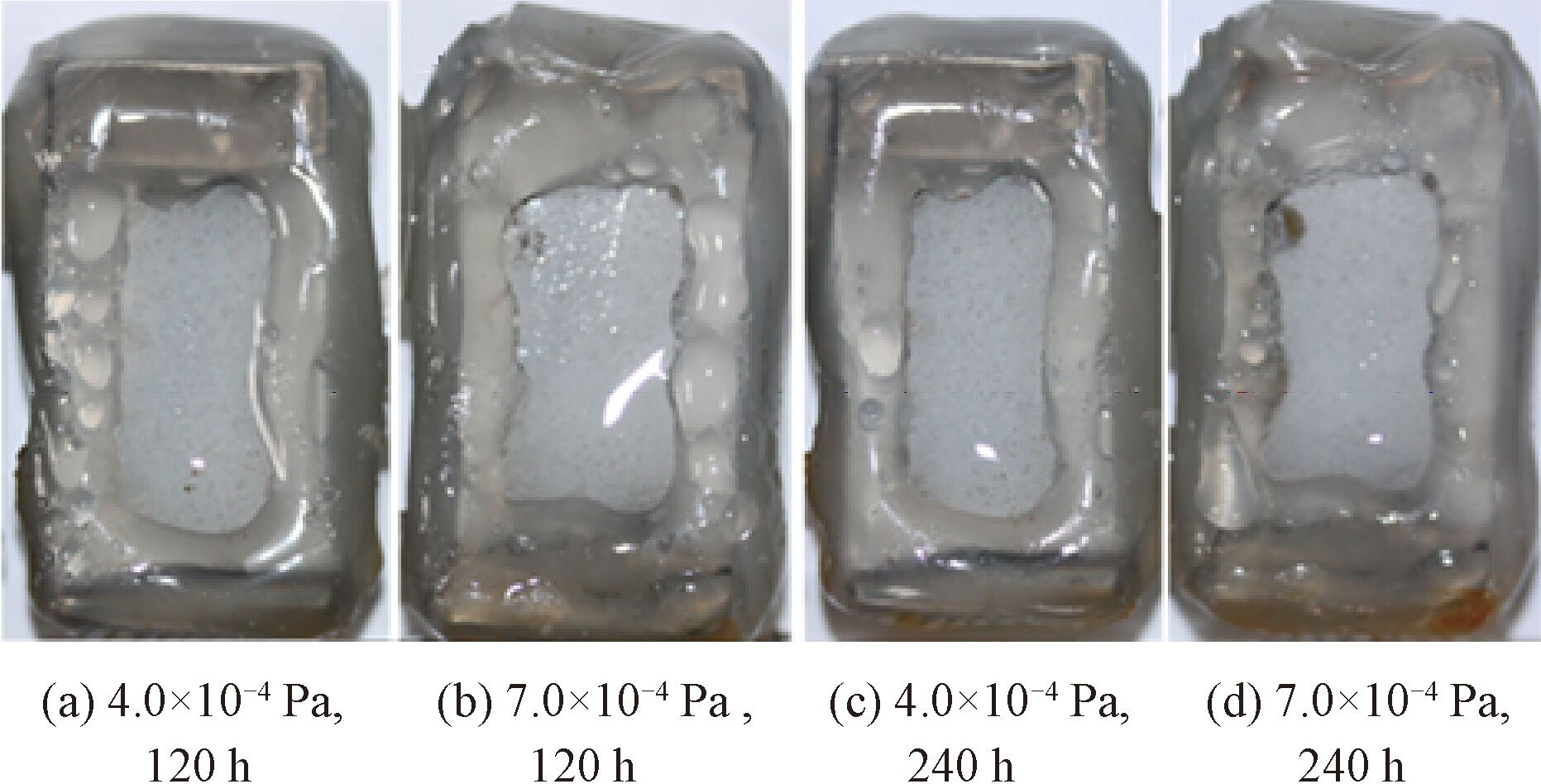

图12 为在4.0×10-4和7.0×10-4 Pa两种真空度下镀Al膜的样品分别经过120 和240 h盐雾试验后的形貌。盐雾试验72 h后,1.3 × 10-3 和1.0×10-3 Pa条件下镀膜的Al/NdFeB开始出现腐蚀点,而4.0×10-4 和7.0×10-4 Pa条件下制备的薄膜则未出现腐蚀点;试验进行到120 h, 4.0×10-4 和7.0×10-4 Pa条件下制备的Al薄膜均出现了灰色的腐蚀点;继续进行到240 h,4.0× 10-4 Pa下制备的Al膜表面仍未发生较大变化, 而7.0×10-4 Pa下制备的薄膜样品腐蚀点明显增多,且可以看到裸露的基体。盐雾试验的结果表明,基底真空度越高,Al膜耐蚀性越强,与极化曲线结果相一致。

图12 不同本底真空度下沉积的Al膜盐雾试验结果

从盐雾试验结果分析,耐腐蚀性能与薄膜的结构紧密相关。在基体上施加不同负偏压,基体的表面形成等离子壳层,等离子体壳层的存在有助于抑制大液滴沉积在薄膜上,随着负偏压从-100 V增加到-200 V,沉积在薄膜上的液滴数目减少,尺寸减小,形成相对致密的薄膜,从而提高了薄膜对基体的保护能力。随着本底真空度的提高,液滴的数目有所降低,薄膜的结构就会越致密,因此镀膜后的基体更耐腐蚀。

研究显示,使用真空直流磁控溅射技术在烧结NdFeB基体上镀的纯Al膜呈柱状晶结构,并且Al膜与基体间存在缝隙[8]。当Al/NdFeB处在电化学环境中时,Cl离子通过柱状晶的晶界穿透基体,导致基体失效。相比磁控溅射技术,电弧离子镀技术的靶材离化率高,沉积温度高,有利于Al离子在基体表面扩散,可消除薄膜的柱状晶结构,更有效地保护基体不受腐蚀。

3 结论

(1) 负偏压越小,本底真空度越高,沉积速率越大。在负偏压为-100 V、本底真空度为4.0×10-4 Pa时,沉积速率最大,达到4.85 μm/h。

(2) 随着负偏压和本底真空度的增加,Al/NdFeB样品表面液滴数量减少,粒径尺寸减小, Al膜表面质量和致密性提高。

(3) Al/NdFeB样品的自腐蚀电流密度随着负偏压和本底真空度的增加而明显降低,较未镀膜NdFeB样品降低了1~2 个数量级。中性盐雾试验表明,负偏压为-200 V时Al/NdFeB样品的防护性能最好,与动态极化曲线结果相一致。

参考文献

[1] SAGAWA M,FUJIMUL S,TOGAWA N,et al.New materi-al for permanent magnets on a base of Nd and Fe[J].Jour-nal of Applied Physics,1984,55(6):2083-2087.

[2] LI J L,MAO S D,SONG Z L,et al.TiN protective coating on NdFeB by DC magnetron sputtering [J].Advanced Mate-rials Research,2012,482-484:1130-1133.

[3] JACOBSON J,KIM A.Oxidation behavior of Nd-Fe-B mag-nets [J].Journal of Applied Physics,1987,(61):3763-3765.

[4] 李卫,朱明刚.高性能金属永磁材料的探索和研究进展 [J].中国材料进展,2009,28(9-10):62-73.

LI W,ZHU M G.Research progress of high performance pet-allic permanent pagnetic materials [J].Materials China,2009,28(9-10):62-73(in Chinese).

[5] GURAPPA I.Corrosion characteristics of permanent magnets in acidic environments [J].Journal of Alloys and Com-pounds,2003,360(1-2):236-242.

[6] EDGLEY D S,BRETON J M L,STEYAERT S,et al.Char-acterisation of high temperature oxidation of NdFeB magnets [J].Journal of Magnetism and Magnetic Materials,1997,173(1/2):29-42.

[7] ALI A,AHMAD A,DEEN K M.Multilayer ceramic coating for impeding corrosion of sintered NdFeB magnets [J].Jour-nal of Rare Earths,2009,27(6):1003-1007.

[8] MAO S D,YANG H X,SONG Z L,et al.Corrosion behav-iour of sintered NdFeB deposited with an aluminium coating [J].Corrosion Science,2011,53(5):1887-1894.

[9] WU G,ZENG X,DING W,et al.Characterization of ceram-ic PVD thin films on AZ31 magnesium alloys[J].Applied Surface Science,2006,252(20):7422-7429.

[10] ENSINGER W,WOLF G K.Ion-beam-assisted coatings for corrosion protection studies[J].Materials Science and Engi-neering:A,1989,116:1-14.

[11] 胡芳,代明江,林松盛,等.循环氩离子轰击对磁控溅射铝膜结构和性能的影响[J].中国表面工程,2015,28(1):49-55.

HU F,DAI M J,LIN S S,et al.Influences of cycles argon ion bombardment on structure and properties of Al films de-posited by magnetron sputtering[J].China Surface Engineer-ing,2015,28(1):49-55(in Chinese).

[12] MAO S D,YANG H X,LI J L,et al.Corrosion properties of aluminium coatings deposited on sintered NdFeB by ion-beam-assisted deposition [J].Applied Surface Science,2011,257:5581-5585.

[13] STIPPICH F,VERA E,SCHEERER H,et al.Corrosion properties of alumina coatings on steel and aluminum deposi-ted by ion beam assisted deposition[J].Surface & Coatings Technology,1998,98(1-3):997-1001.

[14] LANG F Q,YU Z M.The corrosion resistance and wear resist-ance of thick TiN coatings deposited by arc ion plating[J].Sur-face and Coatings Technology,2001,145(1-3):80-87.

[15] MA C B,CAO F H,ZHANG Z,et al.Electrodeposition of amorphous Ni-P coatings onto Nd-Fe-B permanent magnet substrates[J].Applied Surface Science,2006,253(4):2251-2256.

[16] CAO Z Y,DING X F,BAGHER R,et al.The deposition,microstructure and properties of Al protective coatings for Nd-FeB magnets by multi-arc ion plating[J].Vacuum,2017,142:37-44.

[17] 胡志华,华建杰,马冬威,等.烧结 Nd-Fe-B 磁体表面多弧离子镀 Ti(Al)N 镀层性能研究[J].稀土,2017,38(6):51-56.

HU Z H,HUA J J,MA D W,et al.Study on properties of Ti(Al)N coatings on sintered Nd-Fe-B magnets by multiarc ion plating[J].Chinese Rare Earths,2017,38(6):51-56(in Chinese).

[18] LAMAS J S,LEROY W P,DEPLA D.Influence of target-substrate distance and composition on the preferential orienta-tion of yttria-stabilized zirconia thin films [J].Thin Solid Films,2012,520:4782-4785.

[19] CHIU K H,CHEN J H,CHEN H R,et al.Deposition and characterization of reactive magnetron sputtered aluminum ni-tride thin films for film bulk acoustic wave resonator [J].Thin Solid Films,2007,515(11):4819-4825.

[20] HONG S G,KWON S H,KANG S W,et al,Influence of substrate bias voltage on structure and properties of Cr-Mo-Si-N coatings prepared by a hybrid coating system[J].Surface & Coatings Technology,2008,203(5-7):624-627.

[21] WAN X S,ZHAO S S,YANG Y,et al.Effects of nitrogen pressure and pulse bias voltage on the properties of Cr-N coatings deposited by arc ion plating[J].Surface & Coatings Technology,2010,204(11):1800-1810.

[22] 霍红英,邹敏,马光强,等.本底真空度对磁控溅射法制备AZO薄膜的影响[J].表面技术,2013,42(1):75-77.

HUO H Y,ZOU M,MA G Q,et al.Influence of the base pressure on AZO film deposited by magnetron sputter method [J].Surface Technology,2013,42(1):75-77(in Chi-nese).

[23] 王喜眉,邵天敏.样品位置对多弧离子镀TiAlN薄膜表面质量的影响 [J].稀有金属材料与工程,2011,40(S2):482-487.

WANG X M,SHAO T M.Effect of substrate positioning on surface quality of TiAlN films deposited by multi-arc ion plat-ing[J].Rare Metal Materials and Engineering,2011,40(S2):482-487(in Chinese).

[24] TIAN B,YUE W,FU Z Q,et al.Microstructure and tribo-logical properties of W-implanted PVD TiN coatings on 316L stainless steel[J].Vacuum,2013,99:68-75

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414