导读:在可持续性方面,铝虽然密度低,有助于节约燃料,但从矿石中生产它是非常耗能的。从废料中熔化铝所需的能量仅为还原矿石所需能量的5%左右,所以对其进行回收利用拥有更高的可持续性。据估计,到2050年,可回收利用的铝数量将翻一倍,这提供了一个让冶金部门更接近循环经济的机会。本文讨论了废料相关杂质对沉淀反应热力学和动力学的影响及其机械和电化学效应;杂质对晶界无沉淀区的影响;它们对铸件组织的影响;通过调整工艺参数和相关的机械性能、功能性能和化学性能提出了各种可能性。目标是促进铝合金的设计和生产,使其具有尽可能高的废品率,即使是低质量的废品和废品类型,在回收时也只能与少数目标合金匹配。

在更可持续的合金设计策略中,必须考虑到大量的废料被消费后,含有高水平的元素污染。“绿色铝”趋势已经在伦敦金属交易所(London Metal Exchange, 2020)引发了一个低碳铝的新交易平台。这一趋势可能会限制在未来产品中使用非可持续材料。从初级合成(矿石还原)到次级合成(废料熔化)的转变需要更好地了解与废料有关的多种污染物元素是如何作用于铝合金的,以及未来的合金如何预先设计成具有废料兼容性和成分容错性。

在此,德国马普所联合、英国帝国理工学院、维也纳科技大学、曼彻斯特大学、中国中南大学11所国内外顶尖机构回顾并评估了铝回收背后的冶金机理,这里的关键挑战是合金中杂质元素的大规模侵入和积累,包括不同元素的数量和浓度。这里出现了两个主要任务。一是开发与废料更兼容的成熟工程合金,即更能容忍从废料中侵入的某些杂质元素,从而使其在更高杂质含量和更高成分可变性的条件下更加坚固。包括废料相关污染物对沉淀反应热力学和动力学的影响,以及它们的机械和电化学效应、晶界周围无沉淀区、铸造组织、调整工艺参数以及由此产生的机械、功能和化学性能。这将使合金适合最大限度地利用废料。另一项任务是减少合金的数量及其化学复杂性,并尽可能通过微观结构调整代替成分调整来实现一致的性能。相关研究成果以题“Making sustainable aluminum by recycling scrap: The science of ”dirty“ alloys”的综述发表在国际著名期刊Progress in Materials Science上。

链接: https://www.sciencedirect.com/science/article/pii/S0079642522000287

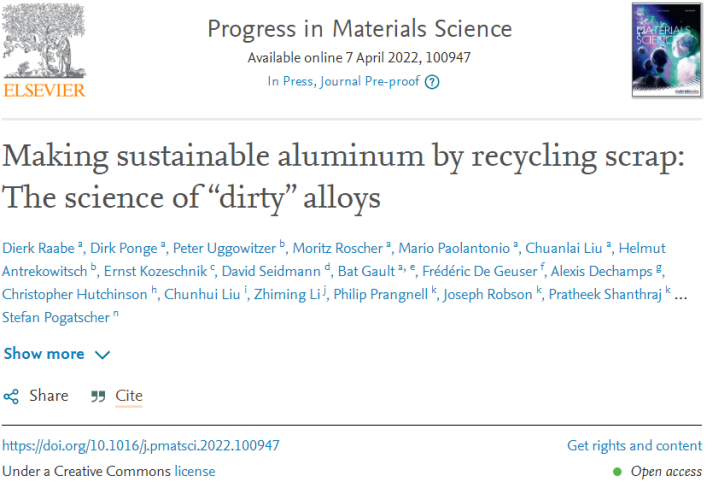

目前每年生产约1亿吨铝,?其中35%来自废料,而?40%已经在制造链中报废。说到可持续性,铝是一种具有两个方面的材料。一方面,由于其低质量密度(2.7 kg dm-3),它降低了产品和工艺的能耗,例如在轻型运输、包装和施工中。它还用于低电阻、低重量的导电,如37×106 A(Vm)-1,其导电率达到纯铜的64%,质量约为纯铜的3倍。另一方面,铝也是最大的温室气体(GHG)生产原因之一,也是从矿石中生产的能源密集型工业金属。其温室气体排放包括二氧化碳、甲烷、一氧化二氮、氢氟碳化合物、全氟化碳和六氟化硫。在全球范围内,铝生产起到了重要作用,约占所有温室气体排放量的3%(工业部门总排放量的15%),每年约1.1 Gt二氧化碳当量。这意味着初级生产的铝每生产一吨金属产生约12-16.5吨温室气体。大约65%的排放是因为约67%的电解用电来自化石燃料。铝生产需要?每年13 Exa J能量,即约占全球能源消耗总量的1%。在采矿和电解过程中,铝的合成还会产生多种有害的副产品。由于人口的增长(以及中产阶级的增长,现在约占总人口的一半)和人均铝消费量的增加,这种影响正在加速,这是由交通、城市化、电气化和制造业的几个当前趋势所驱动的。铝生产在历史上首次面临可持续性限制(见图1)。

图1 与一次合成的铝合金相比,完全由废料制成的铝合金可减少90%的能源消耗和温室气体排放。先进的合金设计旨在通过内置的可回收性改进和开发合金,以实现最大限度的废料兼容性和使用。平均而言,原铝生产的隐含能值在53-65kWh/kg(190 - 235MJ/kg)之间,取决于略有不同的近似值和年份。

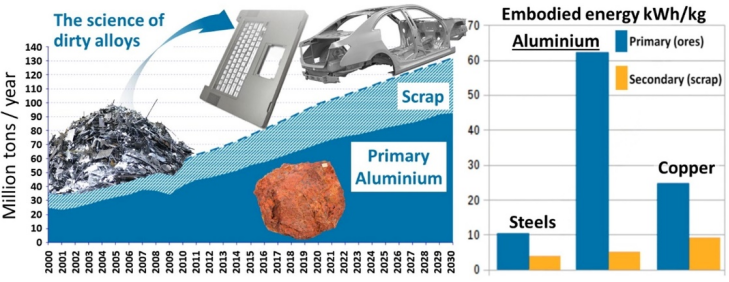

机械废料处理主要包括粉碎、分类、分拣、凝聚和脱水。粉碎在废铝中起着重要作用。它可以分离可能导致熔化问题的异物。粉碎和/或团聚也有利于运输、储存和充电。非金属和金属部件通过分类和分类相互分离。根据原材料的质量,有各种各样的废铝处理技术。图11示出了各种可能的处理选项和工作流。粉碎主要通过施加机械应力(张力、压力、剪切、扭转、弯曲、切割等)进行。

图11 废铝的加工方法。

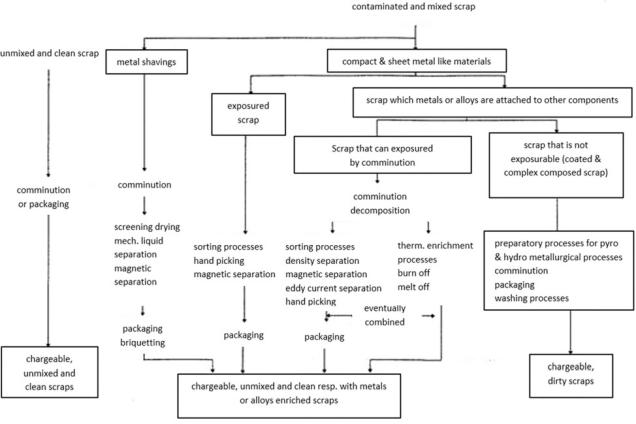

1956年,研究了从铝表面分离致密氧化层的过程,并制定了分三个阶段的分步过程。这些阶段是附着氧化层中缺陷的形成,这可能是由于热应力和相变引起的;熔盐在氧化层和铝之间的渗透;以及氧化层的剥离。熔盐和氧化物之间的界面张力低于氧化物和铝之间的界面张力,这是氧化层剥离的机理。添加氟化物会导致这些表面活性元素的局部积累,从而降低盐和铝之间的界面张力。由此产生的张力梯度增加了分离力。液盐中的氯阴离子也在侵蚀氧化层中起着重要作用。氧化层剥离的阶段如图16所示。发生的子步骤是熔盐与氧化层的接触;氯化物对氧化层的侵蚀;通过渗透液态盐和分离相(液态铝和氧化物颗粒)分离氧化物。

图16 使用熔盐回收铝期间氧化层分离的示意图。

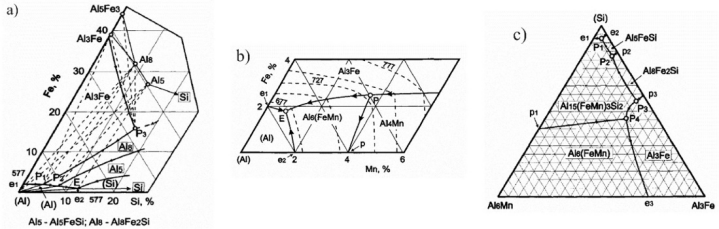

图20 最重要的杂质元素Fe、Si和Mn的相图截面和投影的富铝区域。(a) Al-Fe-Si系统的富铝侧。(b) Al-Fe-Mn相图液相线的投影。(c) 四元Al-Fe-Mn-Si系凝固表面的多热投影。

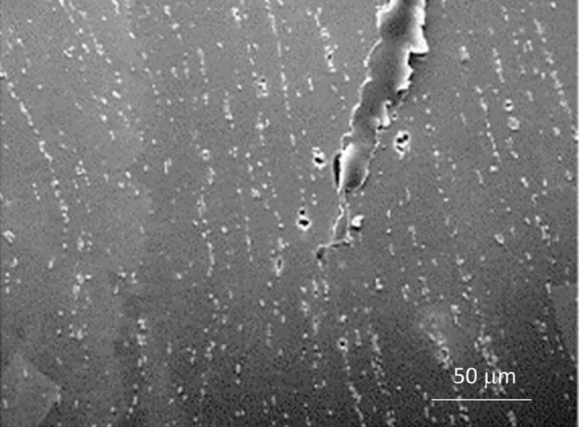

图25 弯曲过程中,富铁金属间化合物颗粒带出现裂纹。

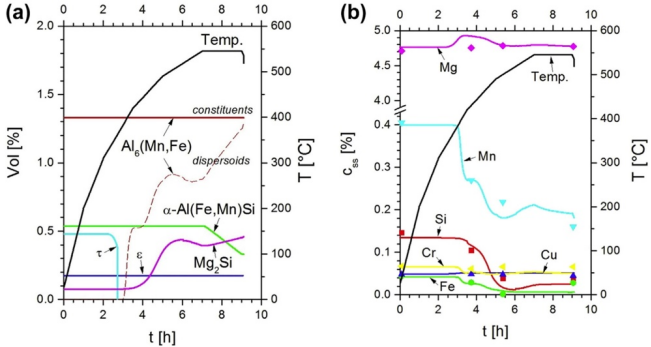

图32 ClaNG模拟显示了(a)第二相粒子体积和(b)均匀化时 “HT”期间溶质css的演变。

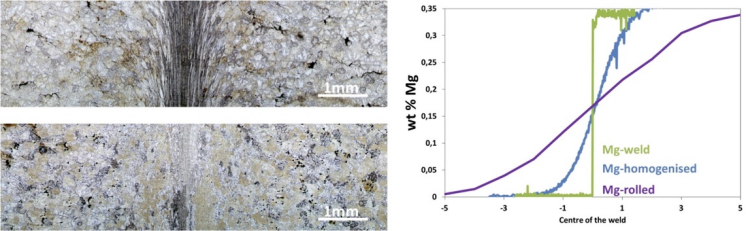

图39 扩散偶由两种不同Mg含量的Al-Cu-Li合金线性摩擦焊接而成。(左上)焊接后的显微照片。(左下)均质后的显微照片。(右)不同处理步骤后的合成曲线。

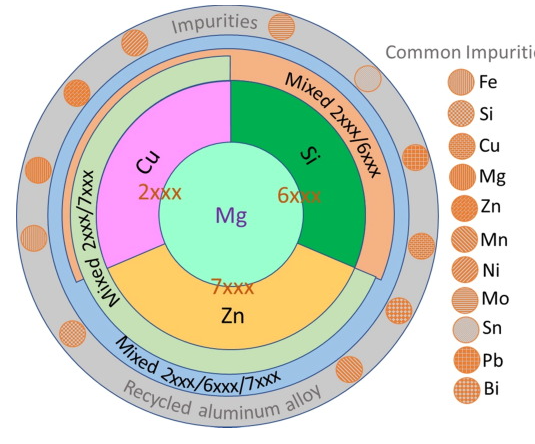

图 48。可时效硬化回收变形铝合金的元素雷达图,其中由于不同等级的铝合金的混合以及从受污染的废料中引入的杂质而与当前铝合金的标准成分发生偏差

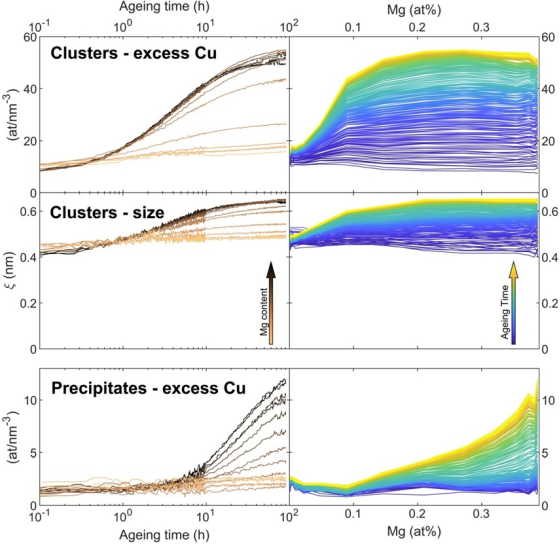

图40 通过在不同Mg含量的Al-Cu-Li-Mg成分梯度合金自然时效期间进行的同时时间和空间分辨SAXS实验获得的纳米级团簇和沉淀微观结构的参数。

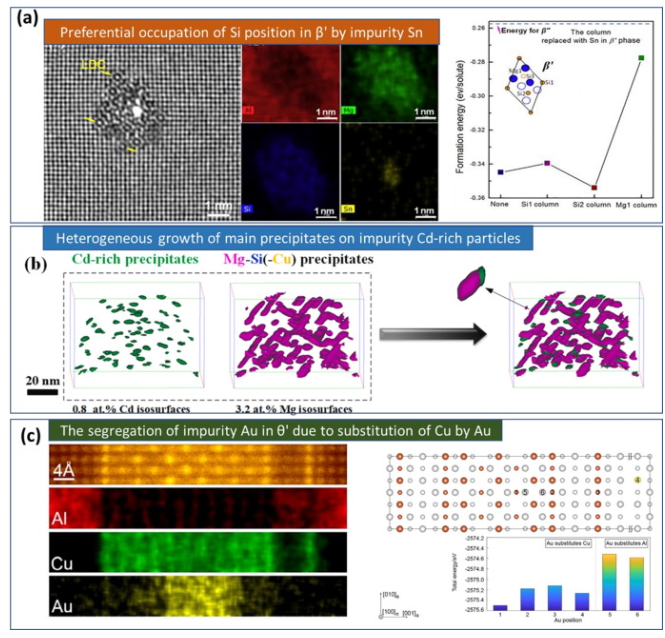

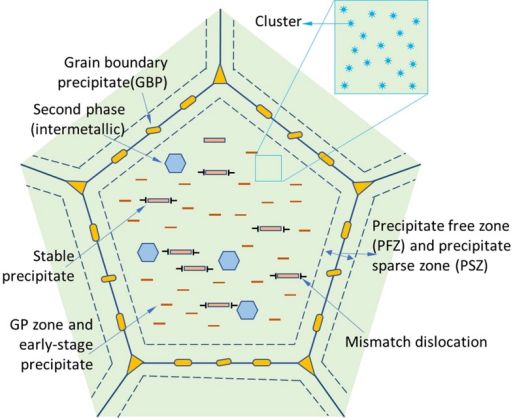

图49。再生铝合金中沉淀相和少量杂质之间的特征相互作用。(a)高分辨率HAADF-STEM图像显示了Sn添加的Al-Mg-Si合金中含有Sn的复合β‘/β “相,元素映射证实了这一点[832]。右侧显示的生成能计算结果表明,Sn取代了Si在β’中的位置。(b)原子探针层析(APT)元素浓度等表面结果显示添加Cd的6082合金中析出相的分布[834]。

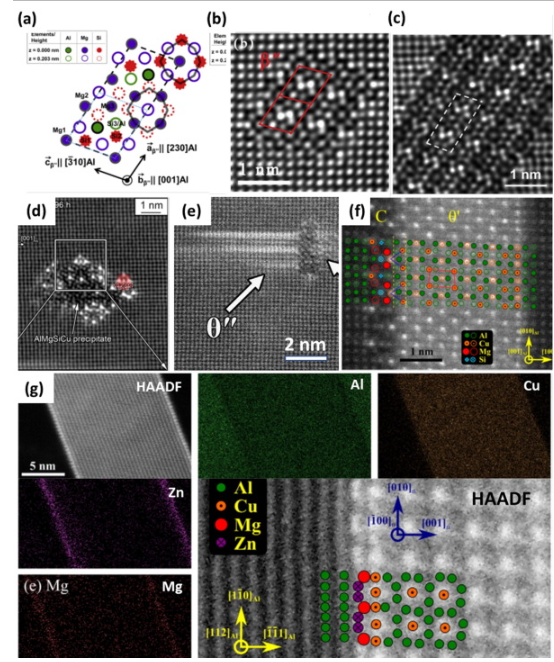

图50 混合铝合金中沉淀相与另一相或外来溶质之间的特征相互作用

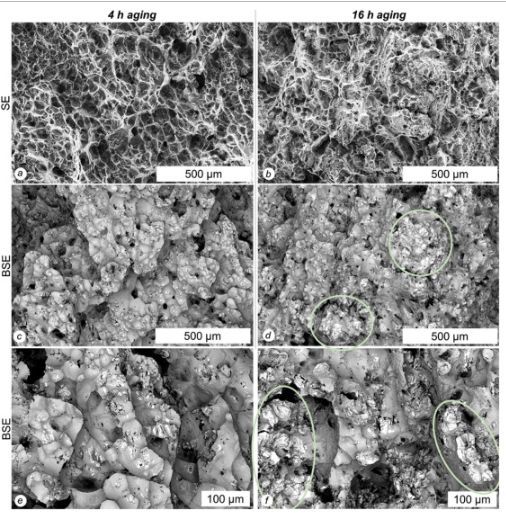

图52。两种6061-T6合金在不同时效时间(4小时和6小时)下的断口形貌。两种断裂机制均为穿晶断裂。酒窝对应的是破碎的Mg2Si析出物

图65。1xxx和8xxx变形铝合金的拉伸性能比较。根据图64中的评价,指出了性能对不定期元素污染最敏感的合金

图47 铝合金中多尺度元素偏析的示意图。

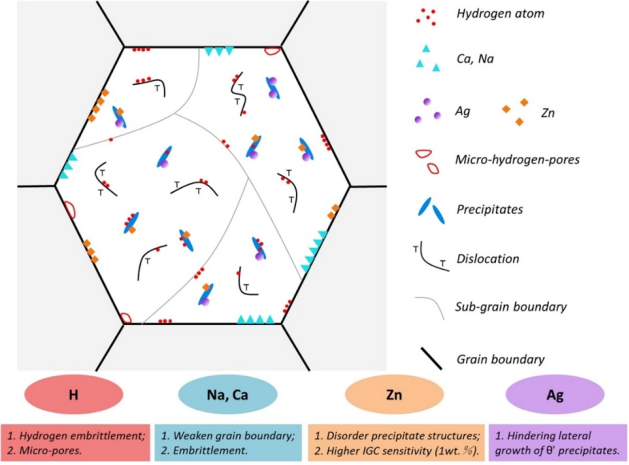

图60 概述缺陷和沉淀物处污染元素潜在捕获位置的示意图。还包括污染元素对宏观性能的影响。

综上所述,本文回顾了通过向更循环的材料回收和再利用系统过渡,使铝合金更具可持续性所涉及的最新技术和科学挑战。其动机是一次合成和二次合成(即回收)在能源消耗、温室气体排放以及与采矿和副产品管理相关的环境污染方面存在巨大差异。熔化废铝所需的能量是减少矿石所需能量的5%,这一差异在开采的地方转化为减少二氧化碳排放。据估计,到2050年,可用铝废料的数量也将翻一番,这表明了这一主题的紧迫性。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8004

腐蚀与“海上丝绸之路”

点击数:6390