导读:在本研究中,通过低温旋锻制备了具有极高强度的块状纳米晶 AZ31B 镁合金。与通过室温旋锻制备的合金相比,所获得的合金具有更细的晶粒、更高的强度和可忽略不计的拉压屈服不对称性。透射电镜研究表明,在初始阶段,多孪晶(主要是张力孪晶)被激活并相互交叉,从而将粗晶细化为细小的层状结构。然后,随着模锻应变的增加,产生了两种类型的纳米级亚晶粒。第一种纳米级亚晶包含孪晶界和小角度晶界。这类亚晶出现在孪晶相交处,主要受高局部应力驱动。第二种纳米级亚晶形成于孪晶层内。这类亚晶的晶界不包含孪晶晶界,而是由大量位错阵列转化而来。最后,在变形热和储能增加的共同作用下,通过动态再结晶获得随机取向的纳米晶粒。与室温旋锻相比,低温旋锻的晶粒细化过程较慢,但在相同的五道锻后晶粒细化效果显着增强。

近年来,由于航空航天和汽车工业对轻量化的迫切需求,人们加大了对高强度锻造镁合金的开发力度。与金属材料的其他强化方法相比,晶粒细化被认为是提高镁合金强度最有效的方法,因为镁合金具有较高的霍尔-佩奇斜率值。除了专注于修改应力/应变条件的常见严重塑性变形(SPD)方法外,低温变形专注于改变变形温度的方法,也用于实现金属材料的晶粒细化。低温变形通常在液氮温度(LNT)下发生,最早是在正常轧制过程中提出的,然后逐渐结合多向锻造、等通道角压, 静压挤压, 高压扭转(HPT),以及其他一些SPD技术,以更好地修改金属材料的微观结构。

在低温变形过程中,由强烈抑制的动态恢复过程产生的极高的储存能量可以导致比室温(RT)变形更强的晶粒细化效果。Shi等人报道了在AA5052铝合金中冷冻轧制70%后通过产生更小的微切带来产生更细的分段亚谷物。Panigrahi 和 Jayagan观察到真应变为3.4的低温轧制后,AA7075铝合金中等轴动态再结晶晶粒的形成,而在相同应变下进行RT轧制时没有发生这种情况。在低温轧制TWIP钢中,多重孪晶导致纳米晶粒的形成,这在RT轧制钢中未观察到。Nb的饱和晶粒尺寸可以从RTHPT后的100到120nm减小到冷冻HPT后的75nm,这归因于LNT动态恢复的降低。

尽管通过低温变形可以在立方体材料中获得显着的晶粒细化效果,但由于镁合金在LNT处具有密堆积六方结构的变形能力差,因此很少有关于通过低温变形细化晶粒的研究。据报道,对镁合金进行冷轧的应变水平不超过 0.25。除了有限的独立滑移系统外,镁合金的塑性变形行为也随着温度的降低而发生显着变化。Tang等人表明,位错将通过AZ80Mg合金中的孪晶在213K以上,但在143K以下的孪晶处堆积。Wang等人表明,AZ31镁合金在173K以上位错运动的主要机制是位错与森林位错相互作用,然后转化为克服173K以下的局部晶格摩擦,特别是在77K。此外,对于大多数镁合金,由于位错迁移率不足,孪生被认为随着温度降低而更加活跃。

最近,我们通过RT旋锻(RTRS)成功制备了块状纳米晶镁合金。由于高三轴压应力的有利应力状态,旋锻技术在加工可加工性差的金属方面具有明显优势。由于与RT变形相比,低温变形始终显示出金属材料的晶粒细化增强,因此非常期待旋锻技术获得更好的晶粒细化效果。在这项研究中,中南大学轻合金研究院研究团队将低温旋锻(CRS)技术应用于加工AZ31B镁合金(使用最广泛的锻造镁合金之一),发现与通过室温旋锻制备的合金相比,所获得的合金具有更细的晶粒、更高的强度和可忽略不计的拉压屈服不对称性,详细研究了CRS过程中的微观结构演变和晶粒细化机制。相关研究成果以题“Formation of nanocrystalline AZ31B Mg alloys via cryogenic rotary swaging” 发表在Journal of Magnesium and Alloys上。

链接:https://www.sciencedirect.com/science/article/pii/S2213956721003182#fig0002

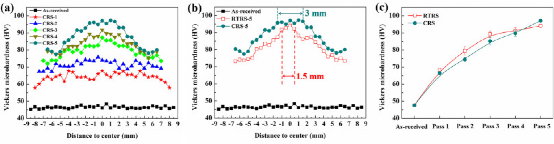

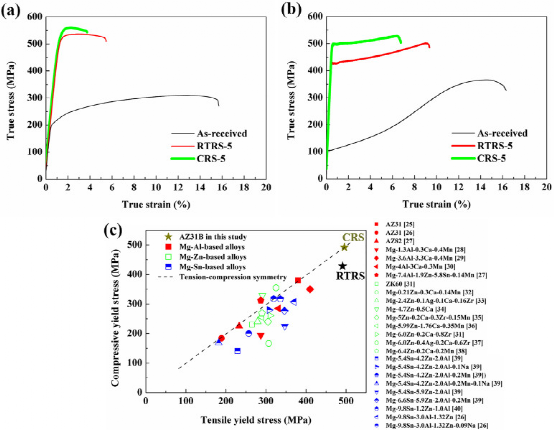

在本研究中,通过在低温下旋锻制备块状纳米晶高强度 AZ31B 镁合金。基于对低温旋锻 (CRS) 过程中微观结构演变的观察以及与室温旋锻 (RTRS) 的比较,研究了晶粒细化机制。CRS 显着提高了合金棒材的显微硬度,从原样合金的 46 HV 到五道次型锻合金的 97 HV。经过五道次 CRS 后的合金分别显示出 560 MPa 和 495 MPa 的超高极限抗拉强度和屈服强度,以及可以忽略不计的拉压屈服不对称性。

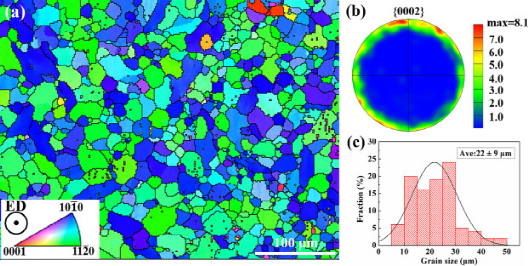

图1.所接收合金的微观结构和纹理。(a)反极图。(b){0002}极点数字。(c)粒度分布。

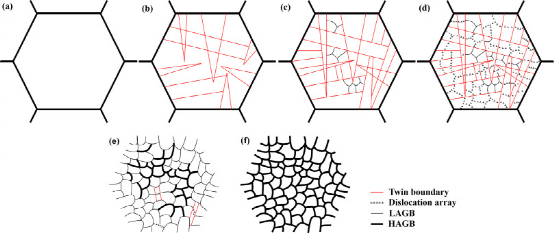

AZ31B 镁合金在 CRS 过程中的纳米化过程可以分为几个阶段。首先,多重孪晶,主要是张力孪晶,被激活并相互交叉,将最初的粗晶粒细化为精细的孪晶薄片。然后,产生了两种类型的纳米级亚晶粒,包括较早出现的包含孪晶界并在孪晶相交处形成的亚晶粒,以及通过大量位错阵列的分割在孪晶层内形成的较晚出现的亚晶粒。最后,DRX 通过变形热和增加的储存能量的结合发生,导致形成随机取向的纳米晶粒。

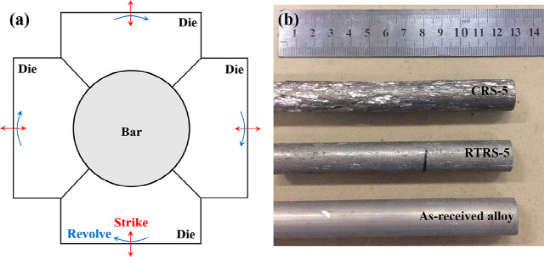

图2.(a) 旋锻示意图。(b) 收到和五通锻造的合金棒材的图像。

图3.(a) 不同稀而实通过后沿合金棒材径向方向的显微硬度分布。(b) RTRS-5和CRS-5合金棒材的显微硬度比较。(c) 随着锻造工件次数的增加,合金棒材中心的显微硬度会发生变化。

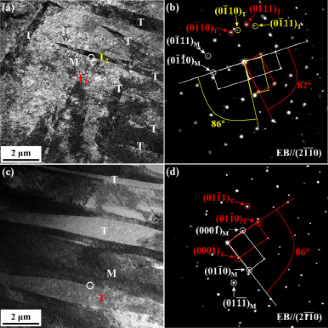

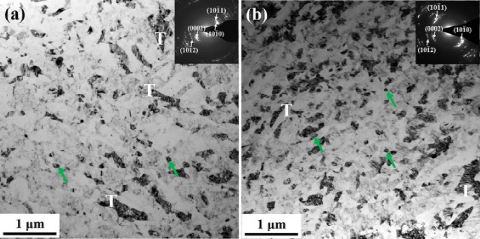

图4.(a) CRS-1合金棒材中心区域的微观结构。(b) (a)中白色圆圈的相应SAED模式。(c) RTRS-1合金棒材中心区域的微观结构。(d) (c)中白色圆圈的相应SAED图案。

图6.(a)CRS-3和(b)CRS-4合金棒材中心区域的微观结构。

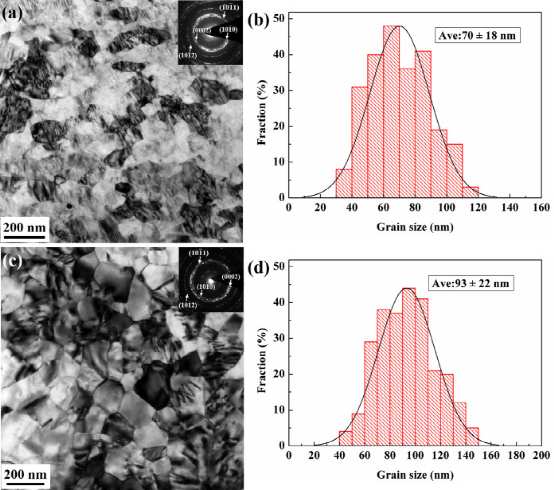

图7.(a和c) (a和b)CRS-5和(c和d)RTRS-5合金棒材的微观结构和(b和d)晶粒尺寸。相应的SAED图案在显微照片中以插图的形式提供。

图 8.(a) 所接收合金和五通锻造合金的拉伸和(b)压缩应力-应变曲线。(c) 在已发表的文献中,拉伸和压缩屈服应力与镁铝,Mg-Zn和Mg-Sn基合金的拉伸和屈服应力的比较。

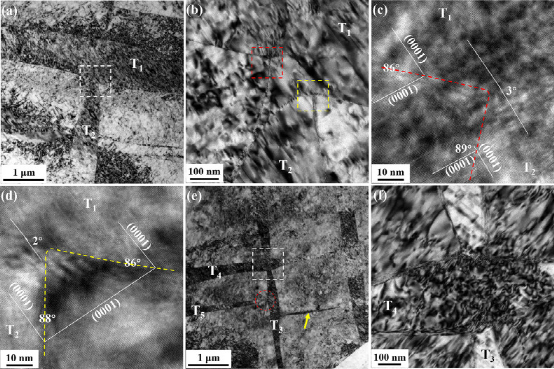

图 9. 单程 CRS 后形成的孪生交叉点。(a)“阶梯状”形态。(b) (a) 中白色虚线框的放大 TEM 图像。(c 和 d)(b)中红色和黄色虚线框的放大 HRTEM 图像。电子束 (EB) 平行于 [2110] 方向。(e) 孪晶平面的大偏差(红色虚线圆圈)和新的薄孪晶的成核(黄色箭头)。(f) (e) 中白色虚线框的放大 TEM 图像(为了解释此图例中对颜色的引用,读者可以参考本文的网络版本。)。

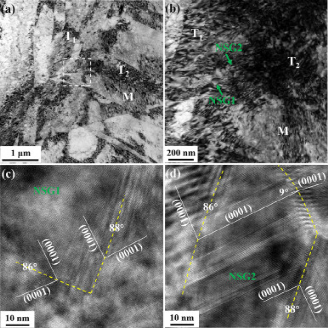

图10. (a) 在 CRS-2 样品中 T1和 T2相互作用位点形成的纳米级亚晶粒 (NSG)。矩阵表示为 M。(b) (a) 中白色虚线框的放大 TEM 图像。(c 和 d)(c)NSG1 和(d)NSG2 边界的 HRTEM 图像,包含孪晶边界和 LAGB。EB 平行于 [2110] 方向。

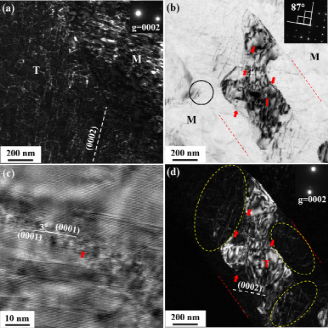

图11. (a) 双光束暗场图像 (g [0002]) 显示在 CRS-1 样品中张力孪晶内形成的非基底位错。(b) 在 CRS-2 样品的张力孪晶中观察到的许多位错阵列(红色箭头)。双边界(黑色圆圈)的相应 SAED 图案作为显微照片中的插图提供。(c) (b) 中白色虚线框的放大 HRTEM 图像。(d) (b) 的双光束暗场图像 (g [0002]),显示非基底位错(在黄色圆圈中)促进位错阵列的形成。

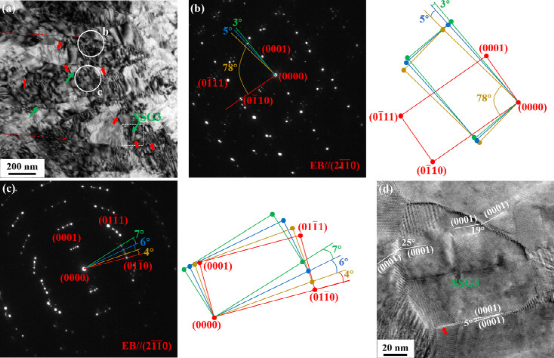

图12. (a) 通过 CRS-3 样品中的位错阵列(红色箭头)将张力孪晶划分为纳米级亚晶粒(绿色箭头)。( b )( a )中孪生边界(白色圆圈“ b”)的SAED图案。(c) (a) 中白色圆圈“c”的 SAED 图案。(d) (a) 中白色虚线框的放大 HRTEM 图像,显示没有孪晶边界的纳米级亚晶粒 (NSG3) 的形成(为了解释该图例中对颜色的引用,读者可以参考网络版本文。)。

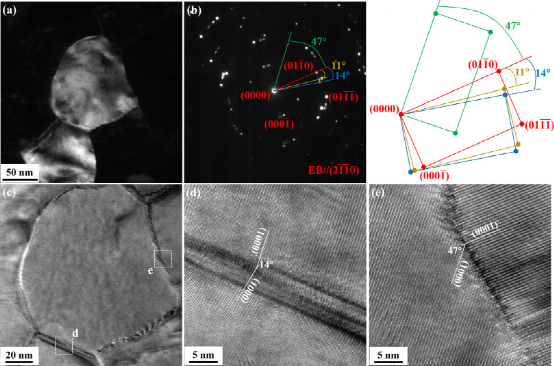

图13.(a) CRS-4样品中形成的纳米颗粒的暗场透射电镜图像。(b) (a)的南美国家竞争战略格局。(c) (a)中纳米颗粒的放大HRTEM图像。(四、五)(c)中白色虚点框(“d”和“e”)的HRTEM图像分别显示了纳米颗粒及其相邻晶粒的14°和47°晶体方向错误。

图14.稀而实期间AZ31B Mg合金晶粒细化工艺示意图.(a) 初始粗粮。(b) 形成具有不同形态的双胞胎。(c) 更多的双薄片和少量纳米级亚粒在孪生交叉处形成。(d) 通过形成大量位错阵列,进一步细化双薄片。(e) 以纳米级亚谷物为主,并通过DRX转化为(f)纳米谷物。

在 CRS 期间观察到比在 RTRS 期间更慢的晶粒细化过程。然而,与五次 RTRS(±1.5 mm 和 ~93 nm)相比,五次 CRS 后获得了更大的纳米晶区域(±3 mm)和更小的晶粒尺寸(70 nm)。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 中南大学, 纳米晶, 高强AZ31B 镁合金

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414