导读:大多数金属材料引入梯度纳米结构来提高强度和延展性。然而,目前很少深入地研究梯度结构对变形孪晶演化的影响以及由此产生的性能改进。在本文中,我们生产了梯度结构的 AZ31 镁合金,具有细晶粒层、平行孪晶层和从两个最上表面到板中心的粗晶粒。令人惊讶的是,这种结构镁合金同时表现出强度和延展性的增强。由于较高的强度和多轴应力状态产生的丰富孪晶相互作用可以对加工硬化能力的提高做出巨大贡献。这种设计策略可以为生产先进结构材料提供一条新途径,其中变形孪生作为主要的塑性机制之一。

镁合金是一种很有前途的结构材料,由于质量密度低,因此比强度高,可广泛应用于现代工业。然而,镁合金(六方密排(HCP)晶格结构)相对较低的屈服强度和较差的延展性成为其在实际工程中广泛应用的限制因素。从文献中可以看出,对于多晶材料,经典的Von Mises判据指出,对于均匀塑性变形,至少需要五个独立的滑移系统,而大多数HCP金属材料无法满足此标准。由于各种滑动系统的临界解析剪切应力 (CRSS) 存在巨大差异,因此无法同时操作足够的滑动系统以保持良好的塑性行为。同时,主要滑移系统和孪生系统之间CRSS值的严重区别也可能使此类合金的变形机制复杂化。

先前的研究一致表明,对于Mg及其合金,HCP晶格a轴方向的基底滑移最容易被激活,因为它们的CRSS值较低,而当施加应力沿c轴方向时,非基底滑移和孪晶也发生以适应塑性变形。特别是,虽然这些孪晶有利于延展性,但相对较低的孪晶应力只会导致非常低的屈服强度。为了满足工业对材料性能的要求,进一步拓宽镁合金的工程应用,强度和延展性成为必须妥善解决的两个关键问题。因此,提高镁合金的力学性能一直是一个持续的焦点话题。

近年来,基于对镁合金变形行为和微观机制研究的努力,已经提出了许多强化和增韧策略以追求更好的机械性能。例如,晶粒细化已被认为是提高镁合金机械强度的有效途径,其中最常用的是严重塑性变形(SPD)方法来实现微观结构的细化。然而,如果仅在室温或较低温度下进行SPD,通常会导致显着的延性损失。

如今,受自然界材料的启发,研究人员提出了各种表面机械处理技术,以在室温甚至液氮温度下在金属板或圆柱体表面产生连续的梯度结构。大量研究成果表明,具有晶粒尺寸或孪晶厚度的梯度纳米结构可以诱导强度和延展性的良好结合。在梯度纳米结构材料中,具有增加深度的微结构的连续变化的尺寸可引起强烈的应变梯度,产生了许多相应的几何必要的位错(GND)随后的塑性。位错密度的增加会导致额外的强化和硬化,这也归因于GND的长程应力或背应力。应该指出的是,延展性的损失通常归因于纳米晶体在最上表面没有位错存储能力。

然而,以前的研究主要集中在位错的演变及其孪晶的相互作用上。对于HCP合金,孪晶也应该是塑性变形过程中的主要机制。还需要考虑结构梯度对孪晶形成和相互作用的影响。在这项工作中,西北工业大学李建国教授团队通过高速喷丸处理制造了GS镁合金板在金属板的两面形成对称几何的板材。相关研究成果以题“Gradient structure induced simultaneous enhancement of strength and ductility in AZ31 Mg alloy with twin-twin interactions”发表在镁合金顶刊Journal of Magnesium and Alloys上,

论文链接:

https://www.sciencedirect.com/science/article/pii/S2213956721003042

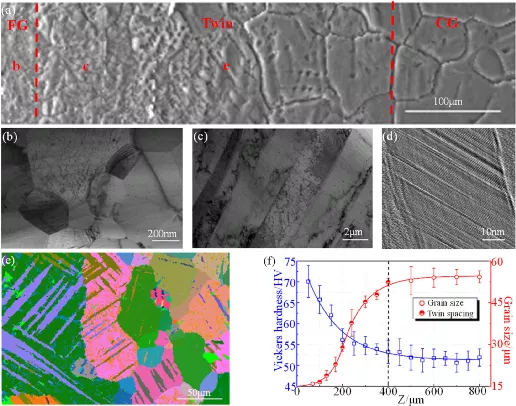

图1a显示了不同深度的GS镁合金样品的SEM图像。整个样本可以分为三个逐渐增加的区域。在深度约50 μm的最外表面,FG区域由亚微米级的动态再结晶晶粒组成。在变形最严重的FG层旁边,孪晶区域包含高密度的变形孪晶,它们是为了适应表面机械处理过程中的塑性而产生的。随着深度的逐渐增加,孪晶率逐渐下降到几乎没有,直到GS镁合金板的中心。这种应变相对较小的中心区域被称为CG核心。实际上,这些相邻区域之间没有尖锐的界面。它是微观结构的不断转变由于变形程度随着深度的增加而变化。以下图1b和c的TEM图像清楚地显示了每个区域内的更多微观结构细节。在FG层中,基于足够数量的晶粒,统计测量的平均晶粒尺寸约为0.5 μm。这里需要指出的是,细化晶粒的大小差异很大。这归因于在30 m/s的高速喷丸处理下由DRX机制引起的晶粒细化。表层发生严重塑性变形并且在 RASP处理过程中显着升温。正如以前的出版物所报道的,对于镁及其合金,DRX晶粒通常经历了晶粒成核和生长的过程。因此,在这个FG区域,可以很好地理解这种具有很大差异的晶粒尺寸分布。然后在孪晶区域捕获的高倍TEM图像清楚地表明具有直线边界线的致密孪晶。在100 μm深度处,孪晶界之间的间距宽度可以达到3 μm。此外,图 1 中的高分辨率TEM图像d说明了由孪晶界位错的发射引起的许多堆垛层错。为了进一步展示不同深度晶粒中孪晶比例的演变,我们进行了大面积的EBSD映射,深度从150μm增加到400μm。如显示在图1个中E,多个沿不同孪晶的取向平行孪晶的表面处理后出现并双胞胎的数目逐渐减少,以在一些晶粒勉强一个或没有。由于每个区域的微观结构特征如此不同,图1f显示随着晶粒尺寸或孪晶间距的增加,硬度值从FG区域的70 HV到CG核心的约50 HV持续下降。这种梯度结构必须在随后的塑性变形过程中产生显着的应变梯度,从而在提高镁合金的机械性能方面发挥关键作用。

图1。通过表面机械处理制造的GS AZ31镁合金的显微结构特征。(a)从最顶层的 FG 到中央核心内部的CG的梯度微结构;(b)距最上表面约10 μm深度处的典型TEM图像,显示平均尺寸约为0.5 μm的超细晶粒;(c) 100 μm深度处的典型TEM图像显示许多孪晶;(d)显示基体和孪晶原子结构的高分辨率TEM图像。在孪晶间距内也发现了一些堆垛层错;(e) EBSDGS Mg合金深度从150μm增加到400 μm的映射图像显示孪晶和更大的晶粒;(f) GS 样品中晶粒尺寸/孪晶间距和维氏硬度随深度变化的统计结果。

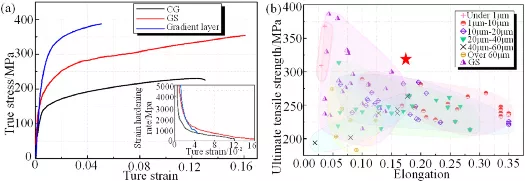

图2a展示了GS镁合金在298 K单轴拉伸下的典型真实应力-应变曲线。为了比较,原样的均质CG镁合金和厚度为400 μm的自支撑梯度层从GS 镁合金样品的表面部分也在相同的加载条件下进行了测试。可以看出,均质CG样品显示出低于150 MPa的最低屈服强度和13%的破坏应变。对于RASP后塑性变形最严重的独立梯度层,其屈服强度增加了两倍以上。虽然梯度层样品失去了大部分的塑性能力,但与其他一些均质UFG镁合金相比,它仍然保持更好的延展性,这可能归因于梯度结构和预先存在的双胞胎。更令人惊讶的是,具有对称分布的梯度层的完整GS样品表现出强度和延展性的出色组合。极限强度是均质CG样品的1.7倍,甚至显示出更高的伸长率。晶粒细化和预先存在的孪晶有利于强度的提高。当然,上述应变梯度也有助于额外的强化。根据之前的出版物,这些强化机制很容易被认可。此外,当前工作的另一个关键任务是明确识别导致额外硬化的微观机制。塑性变形过程中硬化速率的演变也显示在图2a的插图中。当然,GS样品的硬化率甚至高于CG样品直至失效。不难理解,对于 GS 镁合金样品,更高的硬化速率可以保持更稳定的塑性,从而延迟拉伸过程中局部变形的发生。这种额外的硬化能力可能归因于晶粒内部GND的产生,类似于之前的研究,但对于HCP合金,收缩/延伸孪晶也是变形过程中的主要塑性机制。因此,需要更多的努力来将宏观力学行为与微观结构演化联系起来。也就是说,除了之前深入研究的位错活动之外,我们还必须解释梯度结构对这种GS Mg合金变形孪晶演化的影响。在本节关于机械性能的最后,为了比较我们工作的GS镁合金与其他具有细晶粒尺寸或梯度结构的AZ31镁合金的性能,我们在图2b中收集了大量数据。很明显,UFG镁合金在接近400 MPa时表现出最高强度,但伸长率非常低,低于5%。大多数不同平均晶粒尺寸的镁合金的强度集中在225-300 MPa的大范围内,而且,这些具有相似晶粒尺寸的合金的伸长率分布分散在5-35%的大范围内。相比较而言,目前的GS镁合金与现有的AZ31镁合金相比具有突出的优势,呈现出更好的强度和延展性平衡。这种高性能轻质合金在先进结构应用方面具有巨大潜力。

图2。GS AZ31镁合金样品在298 K准静态单轴拉伸试验下的机械性能。(a) GS镁合金样品、原样均质CG镁合金样品和独立梯度层以及随着拉应变的增加,应变硬化率的演变;(b)不同平均晶粒尺寸或梯度结构的AZ31镁合金力学性能的统计集合。

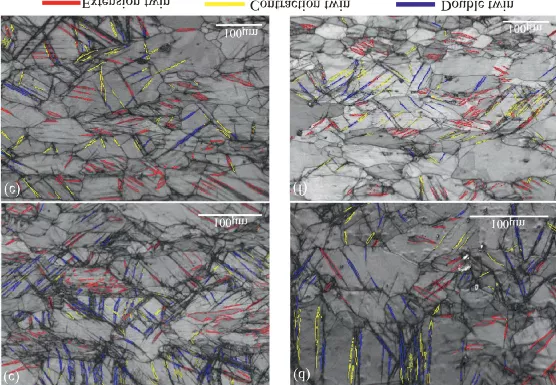

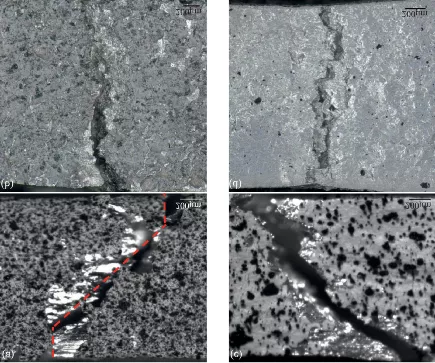

从力学曲线可以看出梯度结构设计对于提高镁合金综合性能的优势。更重要的是,必须深入揭示结构化 GS 镁合金中相应的微观结构特征,以探索设计先进结构材料的新机制。为此,我们表征了单轴准静态拉伸后每层 GS Mg 合金的微观结构演变。在图 3a 中,TEM图像显示了单轴拉伸后FG区域中超细晶粒的显微组织形态。与拉伸前的小尺寸DRX晶粒类似,变形晶粒内部几乎没有微观结构缺陷,但晶界变得相对不清楚。这应该与用于适应UFG Mg或其合金的塑性的晶界滑动。此外,高倍TEM图像插图显示稀疏晶粒内部存在一些平面缺陷。图3b是在孪晶区域内通过FIB技术切割的TEM样品上捕获的。引起的喷丸硬化一些预先存在双胞胎(参见图1 c)中消失,而产生大量的超细晶粒。这些晶粒可能是由孪晶界之间的位错分裂产生的。在图3的TEM图像中可以找到一些条状晶粒(用红色箭头标记)湾,并且在一些较小尺寸的细分晶粒中存在更高密度的缺陷。如图3上方插图所示b、存在许多相交的堆垛层错和位错相互作用。这有助于理解镁合金自支撑梯度层在高应力水平下具有相对较高的硬化能力。即使在通过喷丸硬化产生严重的塑性后,独立的薄梯度层在单轴张力下仍然可以在一定程度上塑性延伸。对于完整的GS Mg合金样品,虽然强度下降到中等水平,但可以获得更好的强度和延展性组合,特别是其延伸率甚至大于均质CG Mg 合金的延伸率。当然,孪晶区这些高密度的孪晶边界也为GS Mg合金试样的强硬化能力做出了重要贡献。在目前的工作中,除了这些一般的塑性和硬化机制外,我们更加关注引入的梯度结构对塑性和硬化行为演变的影响。下面对微观特征的比较分析可以充分证明梯度结构引起的附加硬化效应。

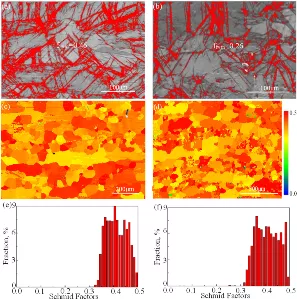

图3。拉伸试验后的显微组织观察显示了GS镁合金每个区域的主要变形和硬化机制。(a) TEM图像显示干净的超细晶粒,几乎没有变形缺陷;(b) TEM图像显示在变形孪晶区形成具有高密度位错的超细晶粒,孪晶界以绿色虚线勾勒;(c)和 (d) EBSDGS和均质CG Mg合金样品在拉伸失效后获得的图像,表明GS样品中具有更高密度的多取向孪晶,但在均质CG样品中,CG内部仅存在平行孪晶;(e)和(f) 为了排除更大的失效应变对交叉双胞胎发生的影响,在10%应变下为GS和CG样品捕获了EBSD图像。GS样本中已经出现了多向双胞胎。在CG样本中,平行双胞胎仍然更薄一些。在这些图像中,各种类型的双胞胎用不同颜色的双胞胎边界表示,包括{101?2}红色的扩展双胞胎,{101?1}黄色收缩孪晶和{101?1}-{101?2}蓝色双胞胎(关于图例中对颜色的解释,读者可以参考本文的网络版)。

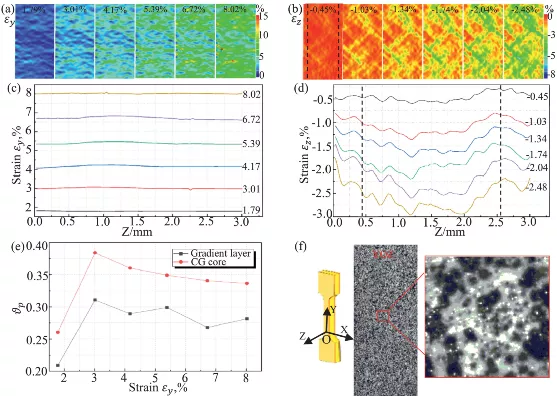

图4。通过 DIC技术测量的GS镁合金样品侧面全场应变的演变。(a)轴向应变 ε y随外加拉伸应变的分布;(b)随着外加拉伸应变的增加,相应的横向应变 ε z的分布;(c)作为 GS Mg合金样品厚度函数的统计平均轴向应变ε y的演变;(d)作为GS Mg合金样品厚度函数的统计平均横向应变ε z的演变;(e) 塑性泊松比? p计算GS 镁合金样品中每个区域的 (f)说明图显示了GS样品的几何形状、拉伸方向和典型的散斑图案。

图5。单轴拉伸破坏后的变形孪晶比例和单轴拉伸前收缩孪晶对应的Schmid因子。(a) GS镁合金CG核内单轴拉伸破坏后的取向和形貌,根据显微组织观察结果提取的变形孪晶比例;(b)在原样的均质CG样品中,根据单轴拉伸破坏后的取向和形貌,在显微组织观察结果中提取的变形孪晶比例;(c) GS Mg合金CG核心的Schmid因子的等高线图;(d) 均质CG样本的 Schmid因子的等高线图;(e) GS镁合金CG核心的Schmid因子统计数据;(f) 均质CG样本的Schmid因子的统计数据。

最后,通过对GS镁合金试样各区域变形应变分布的分析,还需要强调梯度层可以有效抑制局部剪切带的传播。在图4b中,我们可以看到在CG核心区域形成了许多交叉剪切带以适应可塑性,但很少有它们穿过梯度层到达样品表面。为了比较,我们还记录了均质CG Mg合金的应变演变。在图6中,ε y的应变等值线中存在明显的剪切局部化。对ε z的应变分布进行更仔细的观察。 表明平行剪切局部化已经贯穿整个样品,其中任何一个都可能导致最终的剪切破坏。同时,在图7中,我们还显示了拉伸试验后GS镁合金样品和均质CG镁合金样品的断口形貌。所有均质CG 镁合金均因剪切而失效,但对于GS 镁合金,由于对局部剪切的抵抗力,与表面相邻的梯度层断裂并形成平坦的断裂面。事实上,GS样品CG核内局部剪切带的交叉点也削弱了塑性变形的集中度。总之,梯度结构设计的离域效应也应该是促进延展性增强的重要因素。

图6。通过DIC技术测量的均质CG样品侧面全场应变的演变。(a)轴向应变 ε y随外加拉伸应变的分布;(b)相应的横向应变 ε z的分布随施加的拉伸应变增加。

图7。(a)和(b) GS Mg合金样品在拉伸试验后从侧面和正面获得的断口形貌;(c) 和 (d) 均质CG Mg合金样品。

总之,我们通过传统的表面机械处理成功地生产了具有强度和延展性协同作用的GS AZ31镁合金。事实证明,建筑梯度结构有利于额外的强化和硬化,同时提高强度和延展性。显微组织分析充分表明,除了晶界滑动和梯度层中的孪晶相互作用,CG核心区域的高密度多取向孪晶是主要的硬化机制之一,因为孪晶相互作用提供了很强的硬化效果。最后,根据变形过程的探索,我们认为高强度和多轴应力状态是多取向孪晶变体出现并相互作用的主要原因。此外,由于引入梯度结构而产生的离域效应也可以提高延展性。上述讨论的所有优点表明,梯度结构设计应该是创造具有HCP晶体结构的先进轻质结构材料的好策略,特别是考虑到孪晶对机械性能的影响。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7343

腐蚀与“海上丝绸之路”

点击数:5903