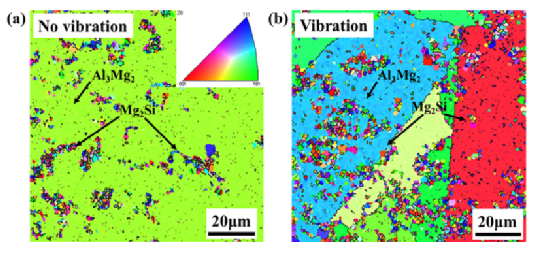

导读:振动对Mg/Al双金属界面组织和力学性能有显著影响,但它并没有改变由I层(Al3Mg2+Mg2Si),II层(Al12Mg17+Mg2Si)和III层(Al12Mg17/δ-Mg)所构成的界面的相组成。无振动时,针状Mg2Si主要聚集在界面II层。在振动产生后,SEM和EBSD分析结果表明,由于熔融金属的强烈强制对流所产生的振动,Mg2Si和Al3Mg2界面中的相明显细化, Mg2Si的分布更加均匀。TEM分析表明,Al3Mg2与Mg2Si相的界面为非共格界面,Mg2Si颗粒在界面凝固过程中不能作为非均相形核基。与无振动Mg/Al双金属相比,振动后Mg/Al双金属的剪切强度从31.7MPa提高到47.5MPa,提高了约50%,界面I层硬度增加,III层硬度降低。断口形貌由无振动的扁平断口形态转变为不规则的锯齿状断口形态。

镁合金和铝合金的一系列突出优点,使得采用焊接、轧制、铸造等方法制备的镁(Mg)/铝(Al)双金属在汽车、航空航天领域具有很大的应用潜力。然而,Al12Mg17的金属间化合物(IMCs)是硬脆的,在Mg/Al界面区产生了Al3Mg2相和Al - 3mg - 2相,使Mg/Al接头的力学性能急剧下降[13,14]。这严重限制了镁铝双金属在工业中的实际应用。为了解决这个问题,已经进行了许多调查

然而,在Mg/Al界面区产生了Al12Mg17相和Al3Mg2相的硬脆金属间化合物(IMCs),极大地降低了Mg/Al界面的力学性能,这严重限制了镁铝双金属在工业中的实际应用。为了解决这个问题,很多团队开展了相应的研究,添加合金元素(如Zn,Sn, Cu,Fe,Ni,Ti,Ag,和Ce)的方法已广泛应用于制造镁/铝双金属的焊接中,以提高Al和Mg两种不同基材的结合强度。Guo等人在真空扩散焊制备的ZK60Mg/5083Al双金属接头中加入Zn作为中间层。界面处Mg2Zn相的形成抑制了镁铝金属间化合物的形成,Zn的加入使界面处的抗剪强度从小于5MPa提高到38.56MPa。Chang等在AZ31Mg/AA6061-T6Al搅拌摩擦焊中加入厚度为0.5mm的Ni箔,使接头的抗拉强度从95MPa提高到115MPa。合金元素的引入可导致其他二元或三元金属间化合物的形成,消除焊接区域内的Mg-Al 金属间化合物,提高了Mg/Al接头的结合强度。

为提高Mg/Al双金属的力学性能,华中科技大学材料科学与工程学院材料加工与模具技术国家重点实验室团队采用新型复合铸造法制备了Mg/Al双金属,研究了振动对Mg/Al双金属界面组织和力学性能的影响。与无振动Mg/Al双金属相比,振动后Mg/Al双金属的剪切强度从31.7MPa提高到47.5MPa,提高了约50%,界面I层硬度增加,III层硬度降低。断口形貌由无振动的扁平断口形态转变为不规则的锯齿状断口形态。论文作者分别为关锋,蒋文明,李光宇,朱俊文,王俊龙,解国杰,范子田,相关研究成果以题为“Effect of vibration on interfacial microstructure and mechanical properties of Mg/Al bimetal prepared by a novel compound casting”发表在“Journal of Magnesium and Alloys”上

链接:https://www.sciencedirect.com/science/article/pii/S2213956721003182#fig0002

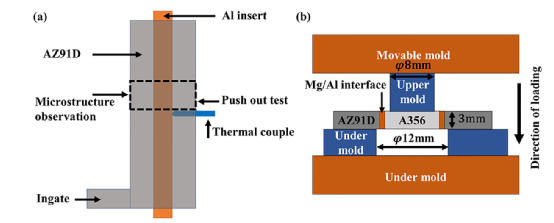

图1:实验示意图

图2:(a)采样位置示意图; (b)抗剪强度试验推出试验示意图

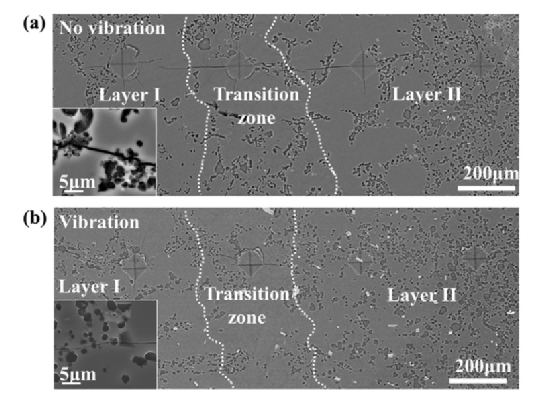

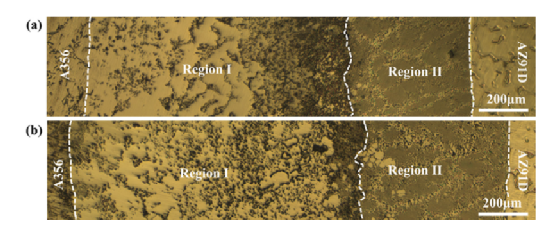

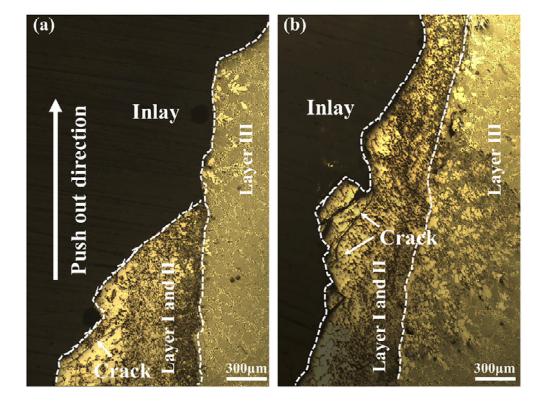

图3:Mg/Al双金属界面的光学形貌:(a)无振动;(b)与振动。

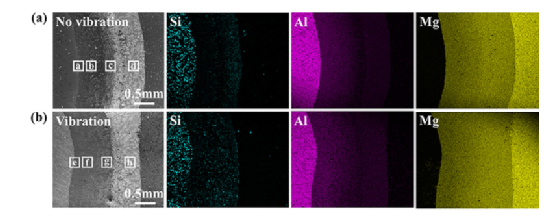

图4:Mg/Al双金属界面EDS图谱分析结果:(a)无振动;(b)与振动。

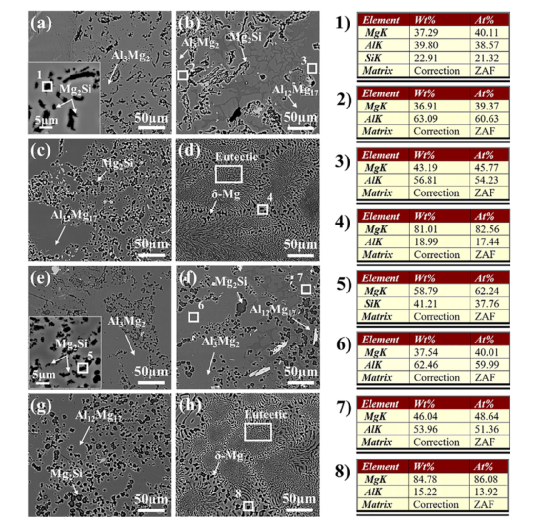

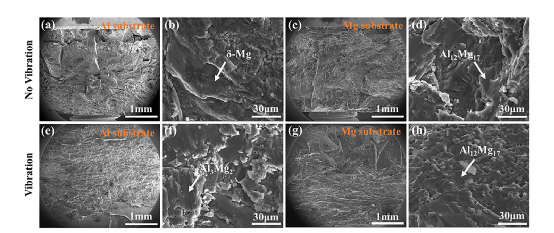

图5:(a-d)分别对应于图4中a-d区域的无振动界面层的SEM微观结构;(e-h)分别对应图4中e-h区域的振动扫描电镜微观结构。

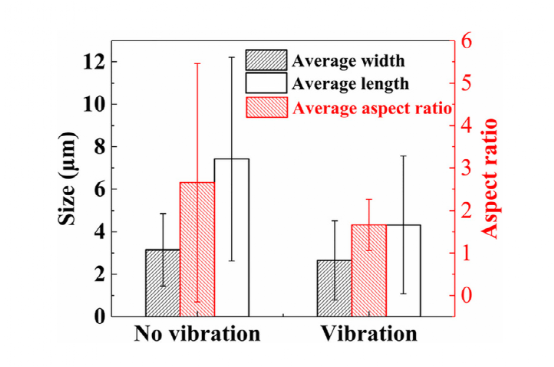

图6:定量分析了振动和无振动时界面I层中mg2si相的分布。

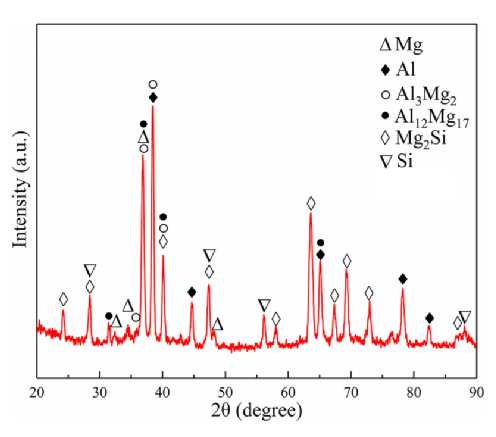

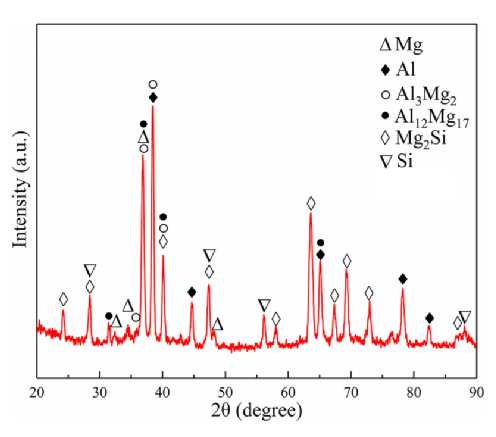

图7:振动下Mg/Al双金属界面的XRD分析结果。

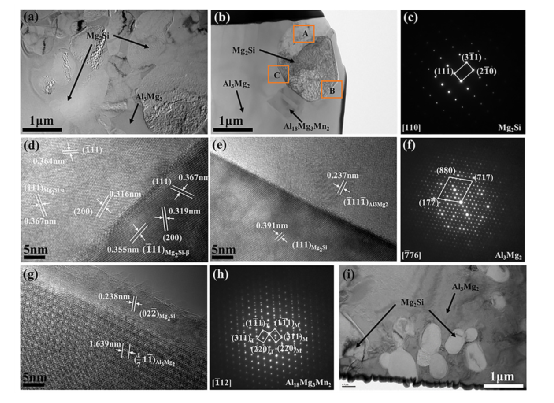

图8:振动和无振动时Mg/Al界面的TEM分析图:(a)和(b)无振动时I层的TEM亮场图;(c)、(f)和(h) (b)中mg2si、Al 3mg2和Al 18mg3mn2相的SAED图;(d)、(e)、(g) (B)中A、B、C标记区域的高分辨率TEM图像;(i)带振动的i层透射电镜亮场图像。

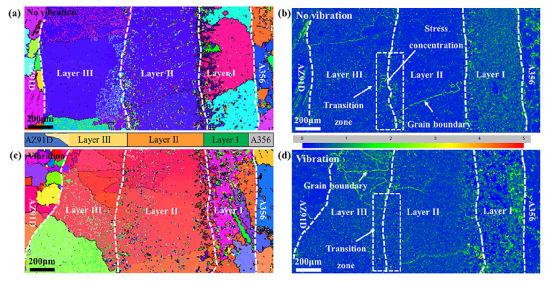

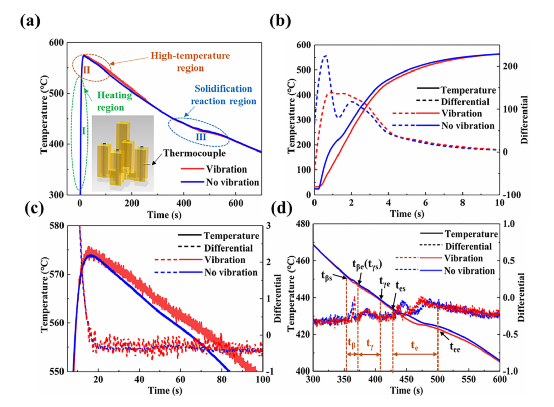

图9:通过EBSD测试,得到了有振动和无振动时Mg/Al双金属界面的取向分布和应力图:(a, b)无振动时的取向分布和应力图;(c, d)随振动的方向分布和应力图。

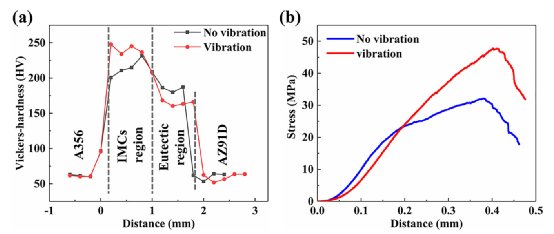

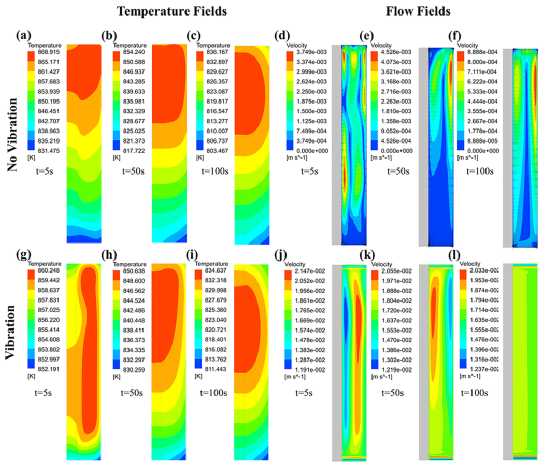

图10:Mg/Al双金属在有无振动时的力学性能:(a) Mg/Al双金属界面的维氏硬度;(b) Mg/Al双金属的键合性能。

图11:振动和无振动时Mg/Al双金属基体侧剪切断口形貌:(a)无振动时;(b)与振动。

图12:推拉试验后,试样在振动和无振动情况下断口的扫描电镜照片:(a)和(c)在无振动情况下,Al基体和Mg基体两侧剪切断口的宏观形貌;(e)和(g)振动时Al基体和Mg基体侧剪切断口宏观形貌;(b)、(d)、(f)、(h)分别为(a)、(c)、(e)、(g)中观察到的样品的高倍显微图

图13:(a)热电偶测量结果;(b-d) (a)中I、II、III区温度曲线和一阶微分曲线。

图14:Mg/Al双金属在5s、50s、100s凝固过程中有振动和无振动时的温度场和流场模拟结果:(a-c)分别为5s、50s、100s无振动时的温度场;(d-f) 5s、50s、100s时无振动流场;(g-i)振动5s、50s、100s时的温度场;(j-l)振动5s、50s、100s的流场

图15:EBSD得到了有振动和无振动时I层的方向分布。

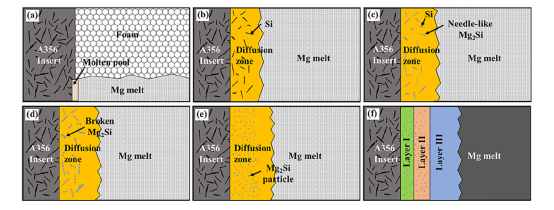

图16:振动作用下mg2si相形貌的影响机理:(a)填充过程;(b)针状Si自由进入扩散层;(c) Si元素扩散到熔体中,与Mg元素反应形成mg2si;(d)团聚的mg2si颗粒分散破碎;(e) mg2si的分布趋于均匀;(f)界面层形成。

图17:振动和无振动试样的维氏硬度测试压痕。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414