前两篇文章我们讲到了金属的腐蚀机理及金属在海水中的耐蚀性,本篇文章我们来专门谈一下钢铁的耐蚀及如何增强钢铁的耐蚀性。

在第一篇文章中讲到,在自然界中,金属的大部分腐蚀是属于电化学腐蚀,两种不同金属连在一起处于一种导电液体中,在两个金属之间就会形成电流由电势高的金属流向电势低的金属,而0.

三种,一是提高钢铁本身的电极电位,二是增强钢铁的钝化效应,三是尽量让钢铁形成单一的微观组织。

01 高金属的电电位

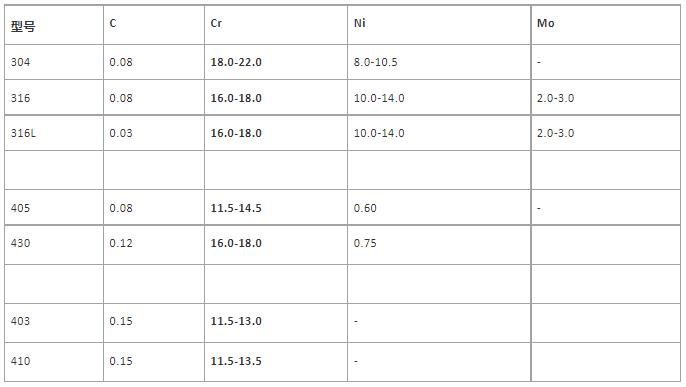

当铬元素加入铁中形成固溶体时,铁固溶体的电极电位能得到显著提高,当铬的含量达到2/8、2/8、3/8…..铬/铁摩尔比时,铁的电极电位就发生跳跃式的增高,腐蚀亦跳跃式地减弱。这一规律称之为n/8规律,如当铬/铁比为1/8(12.5%)时,可使铁的电位由-0.56V跃升至0.2V,可使钢在大气等弱腐蚀性介质中具有较好的耐蚀性。12.5%摩尔比也是作为不锈钢的最低含铬量要求,这也是为什么所有不锈钢的铬含量均大于11 wt%,如下表1几种常见不锈钢的化学成分。

表1 几种常见不锈钢的主要化学成分

02 金属易于钝化

大多数金属除了金子外,当暴露于水和氧气时,经历了称为电化学的电化学氧化反应.这个过程会导致氧化层形成和覆盖金属表面。在钢中,该氧化物层是水合铁(III)氧化物,通常称为生锈.在许多金属包括钢铁,氧化层很脆不致密,很容易剥落,从而使更多的金属暴露在空气和水中,从而产生更多的锈。这种持续的循环逐渐消耗和恶化金属。

然而,在特定金属中,该氧化物层耐用并且紧密地粘附到表面上,从而形成保护屏障。这种保护屏障用作阻挡空气和水分的侵入的屏蔽,从而防止进一步腐蚀。已知三种提供屏障保护的金属氧化物是氧化铝,氧化铬和二氧化硅。

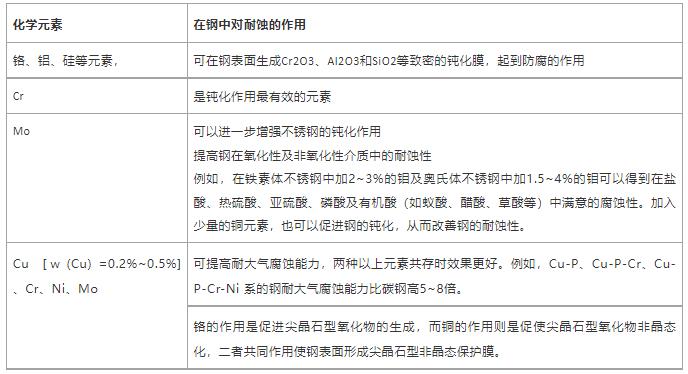

向钢中加入铬、铝、硅等元素,可在钢表面生成Cr2O3、Al2O3和SiO2等致密的钝化膜,起到防腐的作用。其中铬是最有效的元素。主要耐蚀元素的作用如表2所示。

表2 主要耐蚀元素的作用

例1 Cor-Ten钢

Cor-Ten钢是一种耐候钢,即耐大气腐蚀钢,是介于普通钢和不锈钢之间的低合金钢系列,耐候钢由普碳钢添加少量铜、镍等耐腐蚀元素而成,耐候性为普碳钢的2-8倍。具体见《成也萧何,败也萧何---铜在钢铁中的作用》。

例2 原油油船货油舱耐蚀钢

目前针对油船货油舱腐蚀所采取的防护措施主要有:加注缓蚀剂、采用防腐涂层和耐蚀钢板。其中,加注缓蚀剂过程复杂,长期投资高;防腐涂层使用过程中存在严重的局部腐蚀隐患,每2.5a就须对油船进行涂层维护和重新涂布,需要耗费高额成本,延长工期,并且货油舱空间封闭,施工环境恶劣,也会一定程度上影响施工质量。

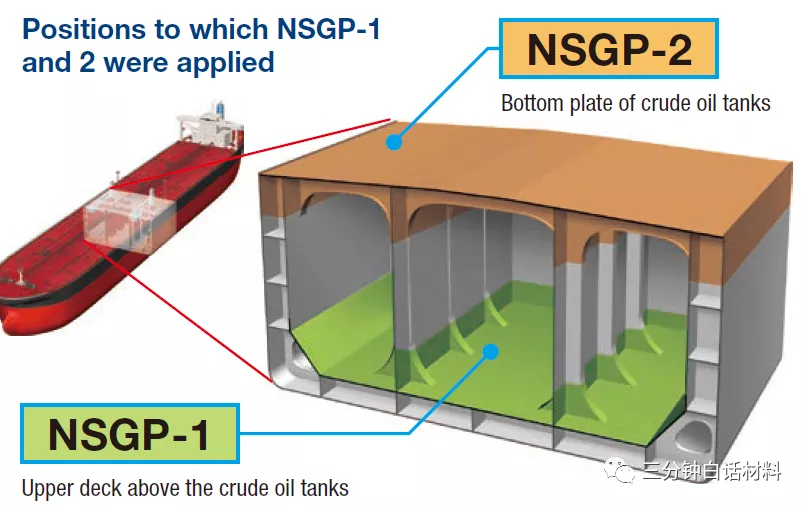

图 1 油船货油舱上下底板

1995年,国际海事组织对油船货油舱用耐蚀钢提出推荐性要求,并推荐各国进行研究。2010年5月14日,国际海事组织海上安全委员会(MSC)第87次会议正式通过了《原油油船货油舱防腐保护替代方法性能标准》,并于2012年1月1日生效。2013年1月1日及以后签订建造合同或2016年1月1日及以后交付的所有5 000t级以上油船必须从货油舱保护涂层和耐蚀钢方案中选择采用一种。该性能标准附件中对耐蚀钢的适用范围、目标寿命、试验程序及性能标准做了规范和要求。标准规定耐蚀钢的目标使用寿命是25a,对耐蚀钢的要求是在货油舱顶腐蚀环境中,钢材25a后估计腐蚀损耗值(ECL)不超过2mm; 在舱底腐蚀环境中,年均腐蚀速率(C. Rave)不超过1.0mm/a。两种环境均要求焊缝处放大1000倍后,母材和焊缝金属之间不出现阶梯状不连贯表面。

对于耐蚀钢开发,目前走在前列、技术较成熟的国家是日本。早在1999年,日本造船协会的SR242项目组利用实船测试、实验室模拟等手段对超大型油船(VLCC)进行了为期3a的研究,成功揭示了货油舱内的腐蚀状况、腐蚀机理及过程。

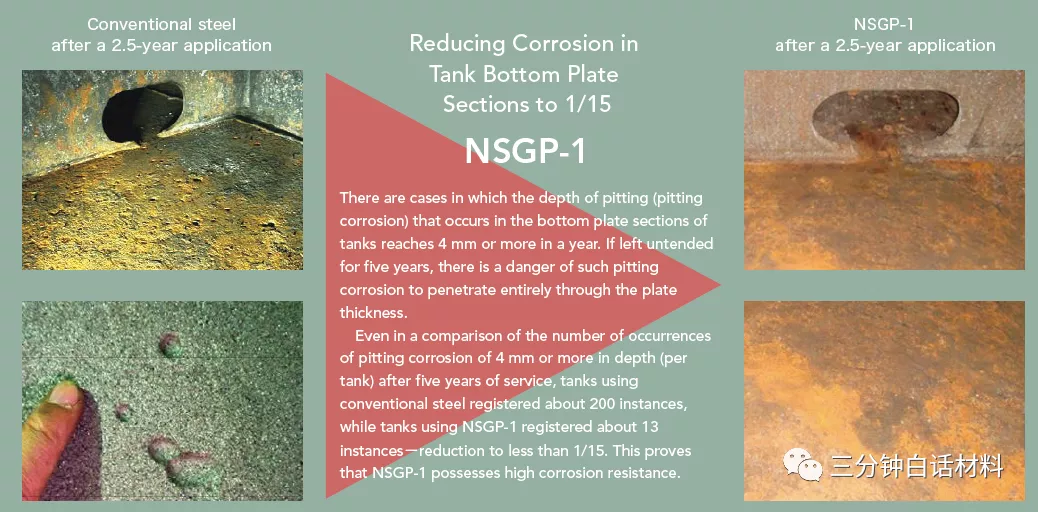

图 2 NSGP-1点蚀的数量为传统钢的1/15

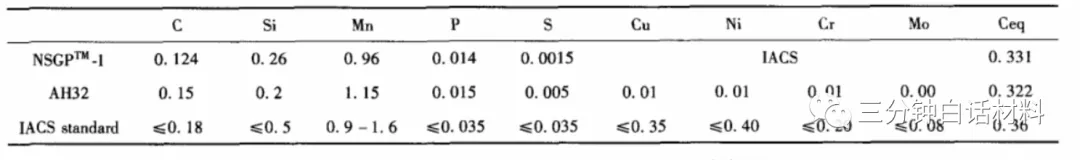

基于上述研究,日本新日铁、JFE、住友金属三大钢铁公司分别开发了新型油船货油舱用耐蚀钢。新日铁开发了NSGPTM-1 和NSGPTM-2两种耐蚀钢。2003 年新日铁公司与NYK公司合作首次成功开发了新型耐蚀钢NSGPTM-1。表3给出了NSGPTM-1 钢的化学成分。从表3可知,其所含合金元素较少,成分与传统船用钢AH32 差别不大,完全符合IACS标准,但其中铜、镍、铬及钼的配比必是非常考究以致发挥了优异的耐蚀性能。将NSGPTM-1 钢应用在三菱重工建造的“TAKAMINE”号巨型油船货油舱下底板,该船运营2.5a后的考察结果表明,使用NSGPTM-1 钢的货油舱下底板最大腐蚀孔只有2.8mm,而采用传统钢板的则为6.3 mm。依据国际惯例,腐蚀孔超过4 mm 需要重新涂装船体,超过7 mm则需要焊接维修。2008 年,新日铁公司与NYK 公司又开发了应用于油船货油舱上甲板的耐蚀钢NSGPTM-2,经过5a年的实船试验,检测结果表明,NSGPTM-2钢5a平均腐蚀速率小于0.07 mm/a,比传统钢降低了38%。

表3 NSGPTM-1 钢的化学成分

03 钢获得单相组织

不锈钢的基体组织是获得所需要力学性能和良好耐蚀性的保证,使钢在室温下获得单相的组织,如单相铁素体和单相奥氏体就可以减少微电池数目,这样钢的耐蚀性就得以提高。

04 含量、组织和杂质的影响

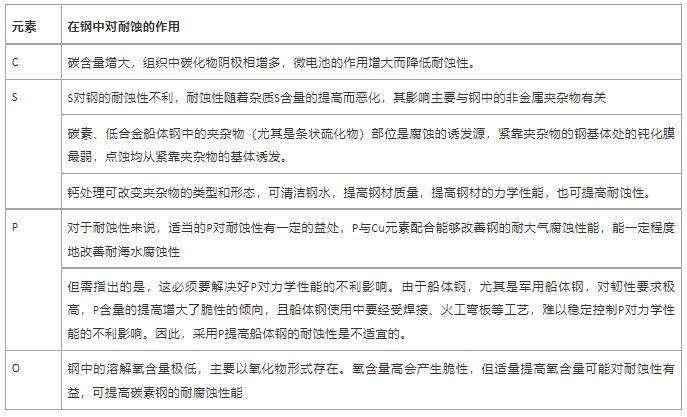

钢中碳含量和钢的组织对钢的耐蚀性有明显影响。碳含量增大,组织中碳化物阴极相增多,微电池的作用增大而降低耐蚀性。降低碳含量可提高钢的耐蚀性,但钢中碳含量降低、强度降低,需通过合金化来提高强度。

钢中的杂质对钢的性能包括耐腐蚀性能有明显的影响,降低钢中的杂质是提高钢性能的有效方法。磷、硫、氧是钢中主要的有害杂质,对于钢的力学性能来说,S,P,O含量越低越好。S对钢的耐蚀性不利,耐蚀性随着杂质S含量的提高而恶化,其影响主要与钢中的非金属夹杂物有关。对于耐蚀性来说,适当的P对耐蚀性有一定的益处,P与Cu元素配合能够改善钢的耐大气腐蚀性能,能一定程度地改善耐海水腐蚀性。

表 4 碳及杂质元素对钢的耐蚀影响

总结

不锈钢耐蚀性主要是含有大量的铬,遵循n/8规律

少量的Cu-P、Cu-P-Cr、Cu-P-Cr-Ni 组合也可提高碳素钢或低合金钢的耐蚀性,如耐候钢或货油舱耐蚀板

单相组织利于耐蚀性的提高

碳及硫含量会促进钢铁的腐蚀

参考文献

1. 张国宏,成林,李钰. 海洋耐蚀钢的国内外进展,中国材料进展,2014,33(7)

2. www.nipponsteel.com

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414