影响压力容器晶间腐蚀的主要因素

产生晶间腐蚀的两个必须具备的条件,一是材料的晶界物质的物理化学状态与晶粒不同;二是特定的环境条件。腐蚀介质能使晶界、晶粒电化学性质不均匀性显示出来。

造成晶界、晶粒电化学性质不均匀的原因主要有合金元素贫乏化、晶界析出耐蚀性较差的阳极相、杂质或溶质原子在晶界区偏析、晶界处因相邻晶粒的晶向或能量不同造成过渡性晶体组织、由于新相的析出或转变造成晶界处具有较大的内应力。合金产生这些现象主要与其经历的热循环有关。

01 加热温度和时间

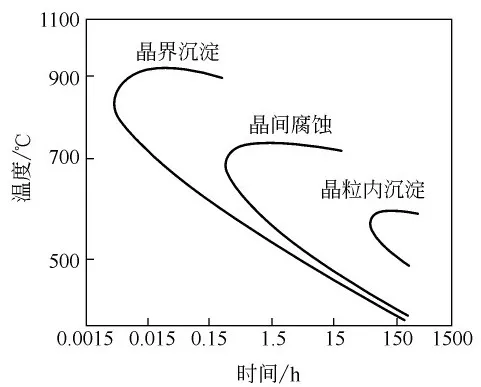

①TTS(Temperature Time Sensitivity,温度-时间-敏化)曲线

表明产生晶间腐蚀倾向的加热温度与时间条件的曲线叫做晶间腐蚀TTS曲线。奥氏体不锈钢析出碳化物的加热温度与时间的关系,以及产生晶间腐蚀倾向的加热温度与时间的关系都呈“C”形曲线关系,能产生晶间腐蚀倾向的温度称为敏化温度。奥氏体不锈钢的敏化温度范围在500~850℃之间,一般以650~700℃为最敏感。在敏化温度范围,随加热时间增加,奥氏体不锈钢的晶间腐蚀倾向增大,达到最大值后晶间腐蚀倾向反趋减小,直到消除晶间腐蚀倾向。这是因为加热时间过长,Cr逐渐扩散到晶界区,消除了贫Cr的缘故。

TTS曲线C形之外的区域表示不发生晶间腐蚀的区域,C形之内的区域为发生晶间腐蚀的区域,如图4-27,但不能反映晶间腐蚀的速度与程度。

图4-27 18-8型不锈钢M23C6沉淀对晶间腐蚀的影响

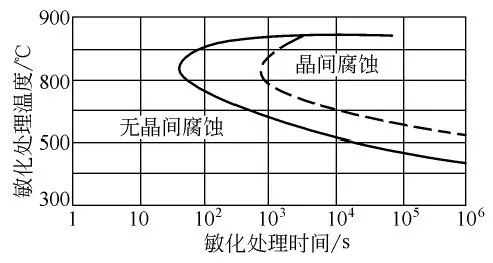

TTS试验曲线对说明晶间腐蚀十分有用,它给出产生晶间腐蚀倾向的加热温度、时间范围,从而为采取适当防蚀措施提供依据。图4-28,所示为Mo对不锈钢晶间腐蚀影响趋势的TTS曲线图,与不含Mo的钢相比,含Mo的钢可使C形曲线鼻尖所对应的最短敏化时间从原来的50s延迟到600s,说明在这里Mo有降低晶间腐蚀趋势的作用。

图4-28 Mo对不锈钢晶间腐蚀趋势影响的TTS图

-- 18.2%Cr、14.97%Ni,0.026%C,0.027%N

-- 17.78%Cr、14.37%Ni,0.024%C,2.04%Mo

②TTT(Temperature Time Transformation)曲线

TTT曲线又称IT图(Isothermal Transformation, IT)或C曲线,即过冷奥氏体等温转变曲线,可综合反映过冷奥氏体在不同过冷度下的等温转变过程:转变开始和转变终了时间、转变产物的类型以及转变量与时间、温度之间的关系等。因其形状通常像英文字母“C”,故俗称其为C曲线,亦称为TTT 图。C 曲线中转变开始线与纵轴的距离为孕育期,标志着不同过冷度下过冷奥氏体的稳定性,称为C 曲线的“鼻尖”。由于过冷奥氏体在转变过程中不仅有组织转变和性能变化,而且有体积膨胀和磁性转变,因此可以采用膨胀法、磁性法、金相-硬度法等来测定TTT曲线。

TTS图用于研究材料晶间腐蚀敏感性(趋势)与敏化处理的温度、时间之间的关系,它在形式上几乎与TTT曲线一样。这是因为,与晶间析出相有关的晶间腐蚀同沉淀相在晶界处的析出量及形状有关,而析出状况取决于TTT曲线。不过TTT图中的C曲线与TTS图中的C曲线有着完全不同的目的和概念,不可将两者混为一谈。

TTT曲线的形状和位置受合金成分、杂质含量、变形、应力等多种因素的影响,因此在使用时必须注意其标明的试验条件,包括钢的成分(包括微量元素)、奥氏体化条件、外界条件等。

③敏化

含C质量分数超过0.03%的不含稳定化元素的奥氏体型不锈钢(如不含Ti或Nb的10-8型不锈钢),如这些钢在425-815℃温度区间停留一段时间,或者缓慢冷却通过这个温度区间时,都会产生晶间偏析,这样的热处理或焊接热循环造成碳化物在晶界沉淀(敏化作用),并且造成最邻近的区域Cr贫化,使得这些区域在腐蚀介质中应用时容易发生晶间腐蚀。

450~800℃温区称为奥氏体不锈钢的敏化温区。即使含Ti或Nb的稳定型不锈钢,或低碳不锈钢如果在敏化温区长期停留,仍然有可能发生敏化。

铁素体不锈钢经常规敏化处理,自925℃以上急速冷却(如空冷、水淬)容易遭受晶间腐蚀。

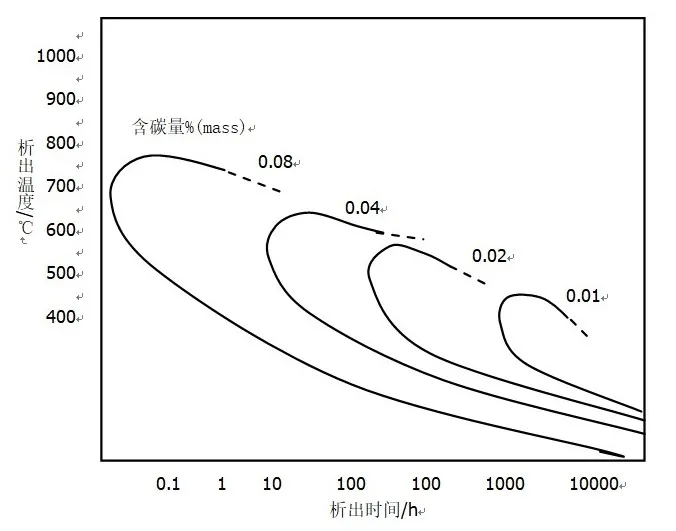

02 合金成分

①C。C元素是对不锈钢敏化起着重要作用的关键性元素,由TTS曲线(图4-29)可以看出,随着C含量增加,产生晶间腐蚀倾向的加热温度和时间范围扩大,晶间腐蚀倾向及腐蚀速度将增大。

对核反应堆压力容器内壁堆焊00Cr20Ni0不锈钢堆焊层晶间腐蚀的原因研究结果表明,造成其抗晶间腐蚀性能降低的原因不完全是含C量过高,焊后冷却速度过慢或焊后长时间在600℃退火处理,而使组织中铁素体数过低,导致碳化物集中析出,从而使其抗晶间腐蚀能力大大降低,甚至低于完全的奥氏体组织[1]。

图4-29 含C量对300系不锈钢出现晶间碳化铬析出温度和析出时间的影响

②Cr、Mo、Ni、Si。Cr、Mo含量增高,可降低C的活度,有利于减轻晶间腐蚀倾向;Ni、Si等非碳化物形成元素降低C在奥氏体中的溶解度,促进C的扩散和碳化物的析出,有利于产生晶间腐蚀。

少量的Si 降低钢抗晶间腐蚀的能力,特别是对含Mo的不锈钢,Si的有害作用更加显著。但高含量的Si,可以使非敏化状态的不锈钢在强氧化性介质中有着良好的抗晶间腐蚀能力;

③Ti、Nb。Ti和Nb是提高合金抗晶间腐蚀非常有益的元素。Ti和Nb与C的亲合力大于Cr与C的亲合力,因而在高温下能先于Cr形成稳定的TiC和NbC,使钢在敏化温度加热时少甚至不析出Cr的碳化物,从而大大降低了钢中的固溶C含量,使Cr23C6难以析出,从而防止了铬的贫化。Ti的加入质量分数约为8倍的碳;

④N。N对其晶间腐蚀倾向的影响取决于N在合金中的含量及钢中Ni的含量;

⑤B。在不锈钢中加入质量分数40-50×10-6的B可降低晶间腐蚀的敏感性,这可能是B在晶界的吸附减少了C、P在晶界的偏聚之故。

03 腐蚀介质

不锈钢在酸性介质中遭受的晶间腐蚀较为严重。在H2SO4或HNO3中添加氧化性阳离子,如Cu2+、Fe3+、Hg2+及Cr6+等都将加速晶界阳极溶解的速度,即加速晶间腐蚀。

奥氏体不锈钢在HNO3中的腐蚀,在质量分数低于68% HNO3中,固溶态的奥氏体不锈钢耐蚀性尚好。敏化状态奥氏体不锈钢极易发生晶间腐蚀破坏,且随钢中C含量的增加使腐蚀速率呈直线增加。在质量分数高于68%的HNO3介质中,奥氏体不锈钢能产生非敏化态晶间腐蚀,当固溶体中含有P、Si等偏析在晶界上时,这些杂质在强氧化性介质作用下发生溶解, 导致晶间腐蚀。在沸腾的发烟HNO3中,奥氏体不锈钢的腐蚀是Cr6+的溶解,Cr6+的氧化能力很强,加速腐蚀反应。Cr2O3 钝化膜已不能保护奥氏体不锈钢,即使是硝酸级和超高纯的奥氏体不锈钢也不适合在这样条件下使用。

04 热循环

材料晶间腐蚀的速度随热循环不同而异,即不同的热循环造成材料的敏化程度不同,可参考TTT图和TTS图判断热循环对晶间腐蚀的影响。

电化学动电位再活化法(EPR)研究950℃和1050℃固溶处理S30408 不锈钢敏化度Ir/Ia、敏化时间t和敏化温度T之间关系,根据腐蚀速率和微观腐蚀形貌绘制了S30408不锈钢敏化的TTS 曲线。结果表明,1050℃固溶处理试样的耐晶间腐蚀性能优于950℃的[2]。

05 变形

通常,冷变形会降低钢对晶间腐蚀的敏感性。是因为冷变形给形变晶粒内部提供了碳化物形成核心,从而使钢在敏化处理时沿晶界所析出的碳化物减至最少。当然,冷变形也可能导致产生形变马氏体而造成复杂的腐蚀现象。

塑性变形加速珠光体转变,C曲线左移。但对贝氏体转变在高温(800~1000℃)进行塑性变形,贝氏体转变的孕育期越长,贝氏体转变的速度减慢,转变的不完全性增大,C曲线右移;在低温亚稳的奥氏体区进行塑性变形加速贝氏体转变,C曲线左移。

06 应力

在奥氏体状态下施加拉应力或单向压应力,促进奥氏体分解,珠光体转变和贝氏体转变加快,C曲线左移,Ms升高。在奥氏体状态下施加多向压应力,减慢奥氏体分解,珠光体转变和贝氏体转变减慢,C曲线右移,Ms下降。

07 电极电位

不锈钢都有晶间腐蚀的临界电位值,高于这个电位值,材料对晶间腐蚀敏感。

08 晶粒度

实验结果表明,不锈钢在相同热处理温度下,其晶粒大小随保温时间延长而增大,在相同的腐蚀条件下,由极化曲线根据Tafel曲线外延法求得自然腐蚀电流密度随晶粒的长大而减小,即晶间腐蚀倾向降低[3]。但也有试验表明,粗晶粒易使晶间腐蚀试验(T法)不合格, 细晶粒抗腐蚀性能强, 易使晶间腐蚀合格[4]。

09 几种常用材料的晶间腐蚀

①奥氏体不锈钢

奥氏体不锈钢普遍具有晶间腐蚀倾向,其晶间腐蚀多数是在经427-816℃处理后发生的,在不同的给定敏化时间条件下,最大晶间腐蚀速度的峰值是不相同的,出现峰值的温度也不一样。由晶间腐蚀的动力学曲线可以得到等晶间腐蚀的温度-时间敏化图(TTS曲线),比较各图后可得出以下结论:

a.超低碳的不锈钢需要较长的敏化时间,才能促使其具有晶间腐蚀倾向,并且随着敏化时间的延长其晶间腐蚀速率要比高碳钢加快。如,在648℃敏化2h,S30403和S34778的腐蚀速度分别为0.254mm·a-1和1.27 mm·a-1;而经565℃敏化100h后,分别为25.4mm·a-1和5.08 mm·a-1;

b.含Mo的不锈钢出现晶间腐蚀倾向的敏化鼻尖时间延长;

c.N的含量对于S30403钢的晶间腐蚀速率无不利的影响;

d.采用在900℃下进行2h的稳定化处理,对S34778钢来说,其晶间腐蚀速率可大大减小,仅为未经稳定化处理时的1/10。对S31603来说,没显示出影响。但对S30403来说,却显示出相反的效果,即经稳定化处理后,晶间腐蚀速率反而大大增快。

一般情况下,经固溶处理后的奥氏体不锈钢没有晶间腐蚀倾向,但经1050℃固溶处理后的超低碳18-8型奥氏体不锈钢,在强氧化性介质中却表现出有严重的晶间腐蚀。

防止和控制奥氏体不锈钢晶间腐蚀的措施有:

a.降低C、N、P等有害杂质元素的含量,提高钢的纯净度;

b.通过添加少量稳定化元素,控制晶界吸附和抑制晶界沉淀。如,在18-8型不锈钢中加入微量的B(质量分数0.006%),可使晶间腐蚀受到抑制而改善。又如,通过添加Ti或Nb使C与它们优先生成TiC或NbC从而可避免或减少Cr23C6在晶界析出;

c.采用固溶处理,以不使碳化物析出的极快速度冷却,抑制在晶界析出碳化物;

d.基于Cr23C6沉淀时最快的速度是在而600~750℃,TiC沉淀时最快的速度是在900℃,对工艺温度进行控制,使Ti能充分地同C形成TiC。原则上应在900~950℃下处理。如,对含Ti量低的钢,要使这些低量的Ti得以发挥稳定化的作用,就必须在850~900℃下稳定化处理2~4h。对于有晶间腐蚀倾向但不知其热处理经历的钢,则可将其先在1050℃下进行固溶处理,然后,在880℃下,稳定化处理2h,便可使其晶间腐蚀倾向消失;

e.在需进行冷加工和于相当敏化温度的条件下进行处理的场合,应遵循先冷加工,后进行热处理的原则;

f.防止和控制晶间腐蚀,应增加晶界面积、分散沉淀相。基于这条原则,应控制晶粒度,使其细化。但是,晶粒太细又易蚀落,而且,不同的晶间腐蚀试验方法对晶粒度影响的评价也不尽相同,所以晶粒度应针对实际情况予以确定。

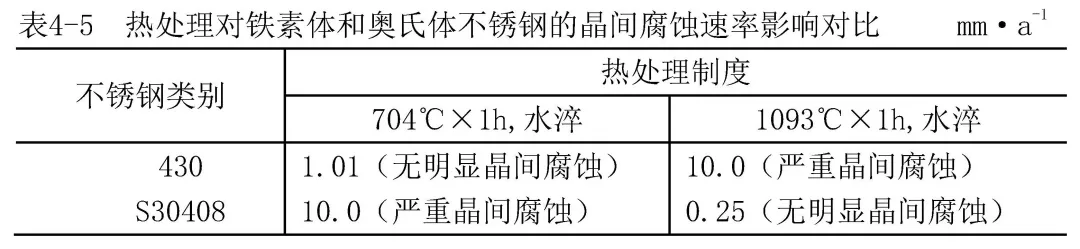

②铁素体不锈钢的晶间腐蚀

常见的0Cr13、Cr17、Cr25、Cr28 等4种铁素体不锈钢,对铁素体不锈钢要求在高、低温时均无γ相而仅有α相。不含Ti、Nb等稳定化合金元素的铁素体不锈钢与奥氏体不锈钢一样,焊后也可以发生晶间腐蚀。与奥氏体不锈钢相似,铁素体不锈钢的晶间腐蚀也具有TTS曲线。在高纯的铁素体不锈钢中加入Mo,可使TTS曲线右移。但在强氧化性介质(例如沸腾的65%(mass)HN03)中,高Mo并没有优点,钛也不能抑制晶间腐蚀。Cr质量分数在16%~28%范围内,对晶间腐蚀趋势没有影响,但导致其具有晶间腐蚀倾向的敏化处理以及抑制或消除其晶间腐蚀倾向的处理条件正好与奥氏体不锈钢的相反。奥氏体不锈钢的固溶处理温度恰好是使430(Cr17)铁素体不锈钢产生晶间腐蚀倾向最敏感的温度,而使S30408钢产生晶间腐蚀倾向的敏化温度却是消除430钢晶间腐蚀倾向的解消处理温度,表4-5。

铁素体自925℃以上急冷敏化,这种敏化态经过650~815℃短时回火,便可消除或减少。奥氏体钢和铁素体钢焊接接头晶间腐蚀的区域也有差异,前者距熔合线有一段距离,而后者常在焊缝金属本身和紧邻熔合线处。

与奥氏体不锈钢另一个不同点是铁素体不锈钢除了有表征晶间腐蚀存在的C形敏化区外,还会出现表征晶间腐蚀消失的区,此区称为敏化消失区。如果将有晶间腐蚀倾向的材料在该区域内进行加热处理的,也可使晶间腐蚀倾向消失。

作用机理,铁素体不锈钢的晶间腐蚀本质,与奥氏体不锈钢一样,都是因析出铬的碳化物、氮化物造成的,绝大多数情况都可以用贫Cr理论来解释;而在强氧化性介质中的晶间腐蚀也可用晶界处σ相或碳化物的选择溶解来说明。

铁素体不锈钢的晶间腐蚀现象之所以同奥氏体不锈钢相反,是由铁素体基体组织的特点决定的。高铬铁素体中C、N的固溶度远小于奥氏体。这使铁素体不锈钢自高温区即使是快冷时也较易析出碳化物、氮化物,形成晶界贫Cr区;而随后中温退火时铬自晶粒内部向晶界迅速扩散,从而消除贫Cr区。例如00Cr17不锈钢700℃退火3min即可消除晶间腐蚀倾向。钢中Cr含量愈高,在其它条件相同的情况下,晶间腐蚀倾向愈小(TTS曲线右移)。

影响铁素体不锈钢抗晶间腐蚀性能的重要因素有:

a.间隙原子(C+N)含量的影响。铁素体不锈钢即使C的质量分数降到0.03%以下,还不足避免晶间腐蚀,需要更高的纯度,C<0.005%、N<0.015%,才能降低晶间腐蚀敏感性。如,含C质量分数已低到0.012%的Crl7铁素体不锈钢,经常规敏化处理(927℃,水淬)后,阳极极化曲线还存在着标志有晶间腐蚀倾向的二次活化峰。通常,C含量越高,这个峰的峰值越高。

高纯的铁素体不锈钢中C+N含量很低,C曲线孕育期长,因而,有可能通过固溶后快冷来避免晶间腐蚀。但是,对于间隙原子含量较高的高铬钢,如质量分数为26%Cr钢中含有0.095%C及0.077%N,由于孕育期很短,即使水淬,也不能避免晶界沉淀和晶间腐蚀。间隙原子对于17%Cr钢的影响,也有类似的结果。

b.C与N的区别。晶界沉淀的碳化物及氮化物分别是Cr23C6及Cr2N,沉淀所引起的贫Cr,氮化物小于碳化物,故避免晶间腐蚀所容许的N量大于C量。

防止和控制铁素体不锈钢晶间腐蚀的措施有:

a.和奥氏体不锈钢相似,C、N、P等杂质元素的存在,对铁素体不锈钢也是不利的,应尽量降低它们的含量,提高钢的纯净度,才能降低铁素体不锈钢的晶间腐蚀倾向。但必须注意,不同的钢种对C+N的最低含量的要求是不同的。

b.对铁素体不锈钢来说,原则上,应在700~800℃下进行回火处理。但必须注意,钢的成分不同,消除晶间腐蚀倾向所要求的回火温度是不同的,如,Cr17钢的回火温度应为760~780℃;Cr28NiN钢应在800~850℃;而钢1CrNi7则为650~720℃。

c.添加稳定化元素,例如Ti,但Ti的剂量要依钢种和介质条件,通过实验研究确定。

d.当铁素体不锈钢中含有Ni时,为防止晶间腐蚀,应依据Ni量的不同,采用不同的热处理规范。如,C的质量分数为0.08%的Cr18,在质量分数为65%的沸腾HNO3中,当钢中的Ni质量分数为0~0.25%时,应根据试验结果确定热处理工艺。当Ni质量分数大于3%时,则需采用与奥氏体不锈钢相似的固溶处理工艺。

③奥氏体铁素体双相不锈钢

具有优良的耐晶间腐蚀性能,性能与两相含量比及第二相的形状与分布有关。以奥氏体基的1Cr20Mn13NB双相不锈钢为例,随钢中铁素体含量增加,晶间腐蚀倾向减弱。当铁素体实际含量达到8%时,不产生晶间腐蚀。铁素体呈条状排列比块状稀疏分布更能阻挡晶间腐蚀的发展。目前压力容器、压力管道常用的2205双相钢母材和焊态焊接接头即具有很高的耐晶间腐蚀性能。

试验还证实,随着加热时间的延长,敏化将消失,贫Cr区Cr的再补充不是来自铁素体相,而是来自奥氏体相。Devines模式认为,晶界上的M23C6中的Cr主要取自铁素体相,并造成较宽的贫Cr 区,很少的Cr取自奥氏体,但造成窄而Cr含量更低的贫Cr区,这一贫Cr区是敏化的主要原因,但由于它很窄,故比较容易在奥氏体相内由Cr的扩散而得到补充,从而使钢的耐蚀性得以快速恢复。在800~1000℃温度范围加热2min~30h,可造成σ相、x相、M23C6、Cr2N等相的析出,这些相的析出可导致晶间腐蚀的产生。

④铁基高镍耐蚀合金

铁基高镍耐蚀合金即俗称的铁镍基耐蚀合金。它是介于不锈耐酸钢和镍基耐蚀合金之间的一种合金,一般质量分数Ni≥30-35%,Fe+Ni≥60%。主要有Incoloy系列(Fe-Ni-Cr合金)、Sanicro系列(Fe-Ni-Cr合金)和Carpenter系列(Ni-Fe-Cr-Mo-Cu合金)等。

由Incoloy 800(0Cr20Ni32AlTi)合金的晶间腐蚀倾向与敏化条件的关系图可以看出,C含量对该合金的晶间腐蚀倾向有很大影响,C含量越高,晶间腐蚀越严重。但是,C的影响可以通过添加Ti给以抑制。降低固溶温度可使C曲线右移;添加与C有强亲合力的元素(如Ti),除可进一步使C曲线右移外,还可缩小C形敏化区的区域;加Ti后还可以细化晶粒,进一步使C曲线右移和缩小C形敏化区的区域。

铁镍基耐蚀合金TTS图中的C曲线还会受Ni含量的影响。如Fe-20Cr-Ni合金,尽管C含量降低了,但其表征有晶间腐蚀的敏化区却朝不利的方向扩大了。

当在上述合金中加入元素Mo后,则晶间腐蚀问题会变得更加复杂。从TTS图可看出,因C高或含Mo所导致的晶间腐蚀行为规律是不一样的。合金虽因C低而在晶界处不可能析出碳化物,但因含Mo,在晶界处可形成大量的σ相,故有晶间腐蚀倾向。

铁基高镍耐蚀合金的防止和控制晶间腐蚀的措施有:

a.降低C使其减至最少的程度;

b.添加稳定化元素,如Ti;

c.使晶粒细化。

⑤镍基合金

a.Ni-Cr合金。这类合金在927~982℃短时加热后以及在427~871℃长时间加热后,通常都会呈现严重的晶间腐蚀倾向。这是因为C在高镍合金中的溶解度低,所以即使在固溶温度下,也能使合金在晶界析出M7C3型碳化物。例如,含C质量分数低至0.2%以下的Inconel 600合金,经固溶处理后,就具有晶间腐蚀倾向。

若经长时间退火和水淬处理后,虽然可以改善其抗晶间腐蚀的能力,但在HNO3+Cr6+介质中仍表现出有晶间腐蚀的趋势,且这种趋势随着Ni含量的增加而明显变大。增加这类合金中的Cr含量是有利的,因为增加Cr含量可抵消C带来的不良影响。例如,在Cr质量分数达到35%的情况下,即使合金含质量分数0.15%的C,经650℃敏化处理后,于沸腾的HNO3溶液中试验,仍然显示不出C对晶间腐蚀带来的不良影响。

Inconel 600合金在产生晶间腐蚀的介质中,在应力作用下,很容易由晶间腐蚀诱发晶间SCC(例如在高温高压水、连多硫酸及热浓碱液中)。

b.Ni-Mo合金。这类镍基合金的特点是不含Cr(如Hastelloy A,Hastelloy B),耐还原性介质(如HCl)腐蚀的能力很强。但经焊接后,在沸腾的质量分数为20% HCl或60%H2SO4中,都会发生晶间腐蚀,在接近焊缝的热影响区部位会出现“刀口腐蚀”现象。

在TTS图中,这类合金的特点是,有两个C形敏化区,其中之一位于高温区(1200~1300℃,另一个位于中温区(600~900℃)。高温出现晶间腐蚀敏化区是因在晶界析出M6C型碳化物(在1149℃时为Ni3Mo3C,在高于1149℃时为Ni2Mo4C)所致。低温出现晶间腐蚀敏化区是因晶界析出金属间化合物(Ni4Mo)所致。

当在这类合金中加入V后,不仅可消除高温下的敏化区,还可使中温处的敏化区移向右方,即推迟了出现晶间腐蚀倾向所需的敏化时间;

c.Ni-Cr-Mo合金。这类镍基合金的Cr、Mo含量都较高,Fe质量分数一般<10%。典型的有Hastelloy系列中的Hastelloy C和Hastelloy F等,以及Chromet系列中的Chromet-3等。

由于这类合金中的Ni、Cr、Mo的含量都高,而且成分复杂,故在热处理的过程中很容易出现M23C6、M6C、σ相、μ相和Ρ相等。

Hastelloy C-276合金在合金成分上较C合金减少了Si和C,从而显著减少了碳化物和σ相、μ相和Ρ相的析出,减小了晶间腐蚀倾向。

C-4合金(00Cr16Ni65Mol6Ti)在时效组织中消除了Ρ相,从而把晶间腐蚀倾向减小到轻微程度。

镍基耐蚀合金的防止和控制晶间腐蚀的措施有:

a.将C、N、P等杂质元素降至最低的程度;

b.提高元素Cr的含量;

c.添加V;

d.选择合理的热处理规范,使贫乏区的元素可以得到补充和使析出相转成球状。

⑥铝合金及其它合金

铝合金及其它合金的防止和控制晶间腐蚀的措施有:

a.使Fe等杂质元素降到最少的含量;

b.通过热处理工艺,使晶界沉淀相分散和球化,不让其形成连续的网状;

c.通过试验,对固溶处理→冷加工→人工时效中的冷加工度及人工时效条件做最佳的选择;

d.通过添加能阻止在晶界析出沉淀相的元素或改变沉淀相性质的元素来抑制沉淀相析出或使其在腐蚀介质中呈现阴极相的电化学行为;

e.通过细化晶粒,使沉淀相分散化。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741