摘要

复合材料已被广泛应用于爆炸和弹道撞击等领域,被认为是吸收爆炸能量的有效材料。聚脲作为一种减震材料,在复合材料中的应用是一个相对较新的思路。本研究以聚脲(PU)和E-玻纤乙烯基酯(EVE)复合材料为研究对象,进行了层状和夹层复合材料的实验研究。使用激波管评估有效的抗爆震能力。平编织复合材料和层状复合材料的矩形板,沿两侧简支,其它两条边自由排列,受爆破冲击。在爆炸冲击引起的动态弯曲过程中,利用高速摄像机实时观察了板的自由端。结果表明,聚脲层的加入大大提高了冲击面的防爆能力。此外,将聚脲夹在两者之间制备的三明治材料,与层状和复合板材相比,具有最好的抗爆炸性能。

关键词:玻璃纤维复合材料;聚脲;分层夹层结构;抗爆震性;结构响应

1·介绍

复合材料在海防结构中有着广泛的应用,随着在服役和常规作战演习中对这些结构的无数次爆炸攻击的出现,对爆炸响应和阻力的正确认识对于设计和开发新材料和新方法以提高结构的抗冲击能力至关重要。本文研究了整体板和传统夹层结构对爆炸荷载的响应,并对均质结构进行了研究。但是,爆炸作用下复合材料和层状结构的实时响应实验观察有限,近年来,研究人员提出了在建筑物和结构上进行聚合物基涂层以提高抗爆震能力。除了能量吸收外,各种研究都致力于减少抗爆炸荷载所需的材料数量。在传统的复合材料结构上喷涂或应用聚脲是一种类似的方法。聚脲的加入给复合材料的结构响应带来了复杂性,其原因包括材料的非线性行为和聚脲中的色散波传播。聚脲的速率敏感行为一直是人们研究的热点,并表明聚脲的材料行为与其组成、加载速率和温度有关。在前人的工作中,作者对不同边界条件下平纹编织复合材料的抗爆震性能进行了表征,研究了聚脲在常规复合材料上的分层动态响应和结构单元的抗爆震性能。用分离式Hopkinson压杆进行了动态特性表征,用激波管研究了爆炸响应。除了这些分层材料,也对三明治材料进行了实验研究。

2·材料

2.1 乙烯基酯(E -玻璃复合材料板)

所用树脂体系为陶氏化学公司的derakane 510 A-40型,选用玻璃纤维工业公司(FGI)提供的编织纤维电子玻璃,其面积为610 g/m2,结构不平衡,经向和填充方向的纤维含量分别为59%和41%,可在相关文献中找到进一步的详细资料。

2.2 聚脲

聚脲是一种交联的非晶态异氰酸酯单体或预聚物与聚胺曲线。要将其归类为聚脲,该化合物必须含有至少80%的多胺。

聚脲有两种基本类型:芳香族和脂肪族。国际工程聚合物公司提供的一种芳香型聚脲被用于这项研究。聚脲通常具有100%固体,低出气,低抗湿收缩能力,并能与许多基材(混凝土、塑料和钢)很好地结合。固化体系的玻璃化转变温度可在-60~480°之间。聚脲具有极强的抗热震性和抗爆炸作用。当火焰从表面去除时,聚脲也是自熄灭的。EP Js具有20.34MPa的拉伸强度,延展率350%,模量为11.16 MPa和87.5kn/m撕裂强度。

2.3 聚脲层状夹层复合板制造VARTM板

VARTM制造的面板是由玻璃纤维工业提供的一种平纹玻璃纤维织物型布FIG-1854制造的。织物是一个由14层的玻璃纤维在真空环境压实成厚度为6.35毫米面积为0.965×0.965米的结构板。溴化双酚A型环氧乙烯基酯树脂,由Ashland化学公司提供的derakane 510A-40由CONAP,2,4-p和mEKP催化。乙烯基酯树脂在736.6 mm HG(2900 Hg)下进行脱气,在室温下用635 mm(2500)hg真空浸渍到织物中。在真空袋中固化6小时后取出,纤维体积分数为0.605。

第二个面板的7层平衡/对称铺层厚度为6.35mm面积为0.965×0.482米复合夹层结构。

第三个面板由4层单向板制成用于机械特性的测试。。用水冷的方法将固化板切成所需的尺寸。聚脲涂层铸造基材用金刚石锯片。

2.3.1 三明治板

根据材料供应方的建议,制造了厚度分别为6.35mm和3.18mm的聚脲涂层的样件,然后按照设计(单面、两侧和夹有复合板)将这些样件复合在所需尺寸的面板上形成复合板,有关这些复合板的更详细的信息在第3.2节中叙述。

2.4 动态特性(霍普金斯杆)

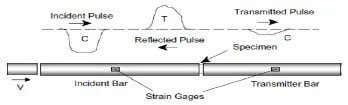

采用分离式霍普金森压杆(Shpb)装置对平纹编织复合材料、聚脲和层状材料进行了动态表征。图1中示出了设置的基本原理图。有关SHPB实验过程和数据分析的详细资料可在文献中找到。实验中使用的棒径为5cm,试样直径为3.8 cm。平编织复合材料和层状材料的厚度分别为5c m和1cm。分层材料由0.5cm平纹编织复合材料和聚脲组成。对平纹编织复合材料、聚脲和聚脲复合材料进行了动态试验,并对聚脲材料进行了冲击棒面和平编织复合材料的动态试验。

图1 霍普金斯杆试验的基本原理

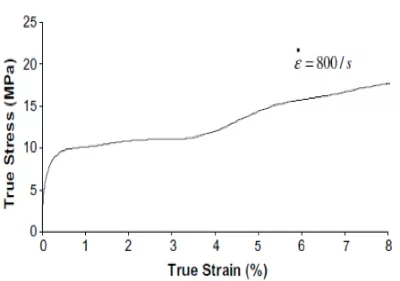

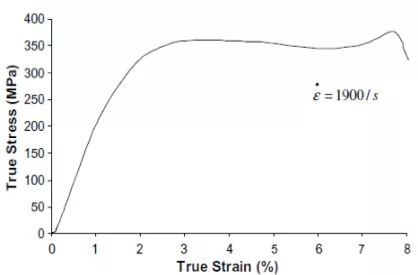

图2,图3分别给出了普通编织复合材料和聚脲复合材料的应力-应变响应。聚脲样品的应变率为800/s ,复合样品的应变率为1900/s 。聚脲材料在1%应变下,流动应力为10 MPa,应变维持在4%以上,在4%应变范围外,应变硬化效应几乎呈线性增长,应变水平达到8%,复合材料在3-4%应变下出现350 MPa的峰值压缩应力。

图2聚脲在动载条件下的 应力-应变响应

图3高应变率下普通复合材料的 应力-应变响应

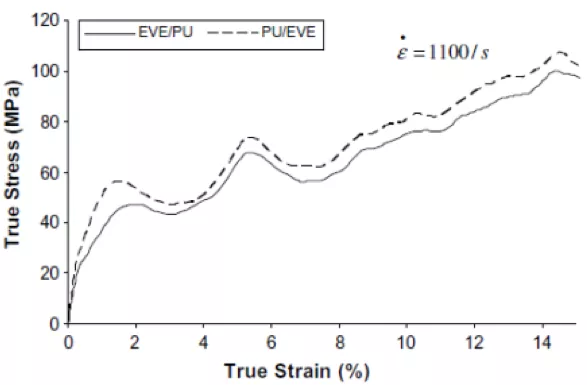

图4中显示了层状材料在应变速率为1100/ S时的动态应力-应变行为。层状试样在动态压缩作用下,峰值压缩应力不具有单一点的特征,其最大强度低于普通复合材料,但高于聚脲试样。

在1.3-1.5%、5.3%~5.5%和14.5%~14.7%的应变水平上观察到峰。最大强度出现在第三个峰值,对应于107和PU/EVE和EVE/PU分别为99 MPa。结果表明,冲击载荷方向对层状材料的响应影响不大。无论聚脲是面对入射杆还是变送器杆,两种情况下的应力-应变响应都非常接近。虽然这在SHPB测试中是正确的,但这种行为在结构应用程序中并不明显,如稍后显示。

图4.高应变率下EVE/PU和PU/EVE层状复合材料的应力-应变

3.试验方法

该实验方案由矩形板的平面编织复合材料、层状材料和夹层材料承受不同强度、不同形式的爆炸载荷组成。爆炸载荷可以通过各种方式产生。炸药被广泛应用于爆炸气体和产品膨胀带来的伴随压力加载的快速加载率,控制爆炸载荷的速率并获得实时数据。爆炸是实验上的挑战,需要适当的安全操作。激波管是一种更易受控制的方法,可以获得类似的爆炸加载效果。由于没有实际燃烧材料,所以比爆炸更加清洁,试样中所造成的破坏仅限于突然膨胀造成的压力。

3.1 冲击波载荷

以最简单的形式,激波管由一个长的刚性圆筒组成,分为一个高压驱动段和一个低压驱动部分,由一个隔膜隔开,通过加压高压段来操作,直到聚酯隔膜上的压差达到临界值并破裂。这种气体的快速释放产生了冲击波,通过管道传播到试样上的空气爆炸载荷。

图5 击波管设施图

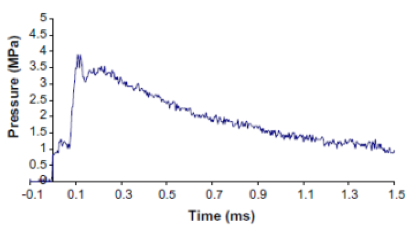

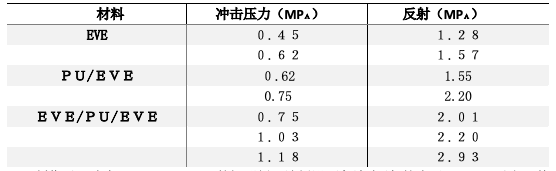

图5显示了罗德岛大学激波管设施的照片。本研究中的激波管装置的总长度为8m。并分为1.82米驱动段、3.65米驱动段和最后2.53米炮口段。驱动器和驱动截面的直径为0.15米。与试件接触的枪口段的最终直径为0.07m。驱动气体是氦,驱动气体是环境空气。由于驱动器和驱动部分之间产生压差,聚酯薄膜破裂,在测试过程中产生并驱动冲击波降低压力和反射压力。在传感器位置获得的典型压力剖面如图6所示。压力传感器(PCBA 23)在枪口端部测量冲击压力。信号的第一个峰值是“输入冲击压力”,第二个峰值是“反射压力”。对于给定数目的聚酯薄膜,输入冲击压力保持不变,而反射压力则取决于冲击所依据的材料。对激波管进行了校准,以获得给定数目的聚酯薄膜的输入激波压力,可在相关文献中找到。表1总结了本研究中所测试材料的输入和反射冲击压力值。冲击测量采用具有合适触发机制和高速记录设备采集记录数据。

图6 传感器测量冲击波压力曲线

3.2 板的几何尺寸与边界条件

表1 实测冲击和反射压力

制作了尺寸为0.23m、0.102 m的矩形板,该板沿两条边(短边)简支于0.152 m以上,其余两条边是自由的,爆炸荷载覆盖了一个直径为76 mm的圆形区域,如图7所示。

平面编织复合材料的表面厚度为6mm,层状复合材料的标称厚度为12 mm,包括6mm平面编织复合材料和6mm聚脲涂层。

1. PU侧面对冲击波

2.EVE侧面对冲击波

在爆炸荷载作用下研究了两种夹芯复合材料结构。虽然有一个软核(PU)夹在两个硬皮之间(EVE),另一个有硬芯(EVE)夹在两个柔软的皮肤(PU)之间。夹层复合材料及其尺寸如下:

1. 3mmEVE+6mmPU+3mmEVE(EVE/PU/EVE三明治结构)

2. 3mmPU+6mmEVE+3mmPU(PU/EVE/PU三明治结构)

图7在激波管末端保持在简支状态下的实际试样和描述载荷和边界区域的标本草图

3.3 高速影像

采用高速相机记录材料在爆炸载荷作用下的变形情况。从侧面用IMCON高速摄影机观察平板的一个自由端。该相机能以高达2亿帧/秒的速度拍摄16张照片,曝光时间低至5毫秒。典型的爆炸载荷事件约为2-6毫秒,并在响应过程中使用摄像机记录板的变形情况。通过对这些图像的后期分析,给出了变形过程中板材中心点的变形时程,并以此为参数比较了这些材料在不同爆破加载条件下的性能。

4.结果与讨论

4.1 爆炸结果检查

采用宏观表观检查、显微观察和实时测量三个主要参数对防爆性能进行了表征。宏观和微观研究包括识别不同的损伤模式和损伤程度。

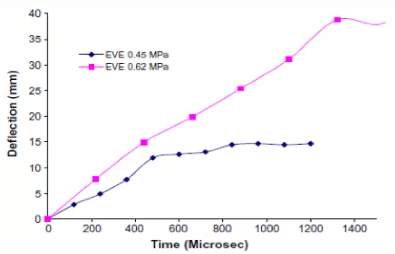

4.1.1 表观检查

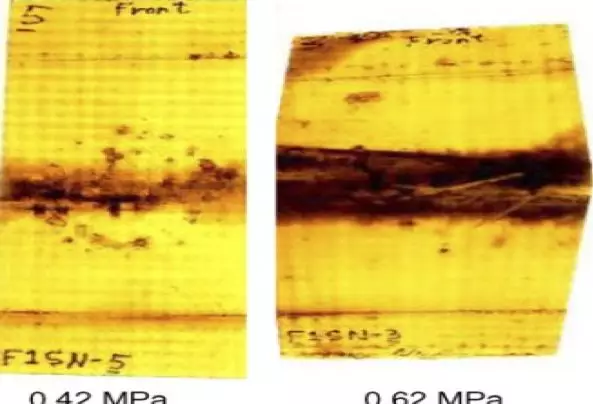

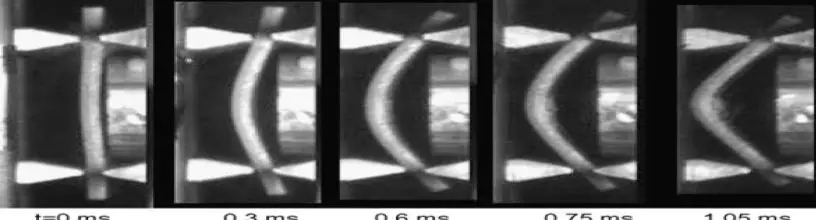

如图9所示,EVE面板的损坏主要集中在中部地区(使用底部光源拍摄的照片)。层状和夹层的宏观视觉损伤也表现为中央区域的损伤程度(图1)。10和11)。当永久变形超过厚度的2.5倍时,面板被视为‘完全失败’。由于两个主要因素,即使在层状和夹层材料系统中,这个参数也是正确的。

1.在所有情况下,复合材料的体积和净重是相同的。

2. 聚脲的模量(5~10在应变速率为1000 S-1),比复合材料的模量低。

图9 玻璃纤维/乙烯基酯复合板在不同强度爆炸载荷下的损伤

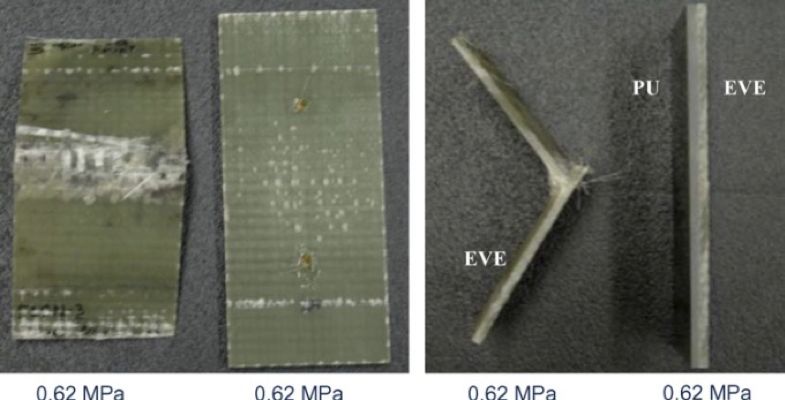

4.1.1.1 PU/EVE层状复合材料在入射冲击压力为0.62 MPa时失效,而PU/EVE层状复合材料在入射冲击压力为0.76MPa的情况下失效,而PU/EVE层状复合材料的损伤过程非常相似(图10)。在EVE中损伤的级数,但在层状复合材料的情况下,引起相同程度损伤所需的压力较高。

图10 玻璃纤维/乙烯基酯复合材料和层状板在相同强度爆炸荷载作用下的损伤

4.1.1.2 EVE/PU分层材料

在相反的情况下(EVE/PU),当EVE在冲击面上时,由于在板中观察到的广泛损伤,特别是在由玻璃复合材料构成的冲击面,EVE的较弱的压缩强度(与拉伸强度相比)。EVE/PU材料的冲击面具有较高的分层面积,在图20中表示为亮白色区域。

4.1.1.3 EVE/PU/EVE三明治结构

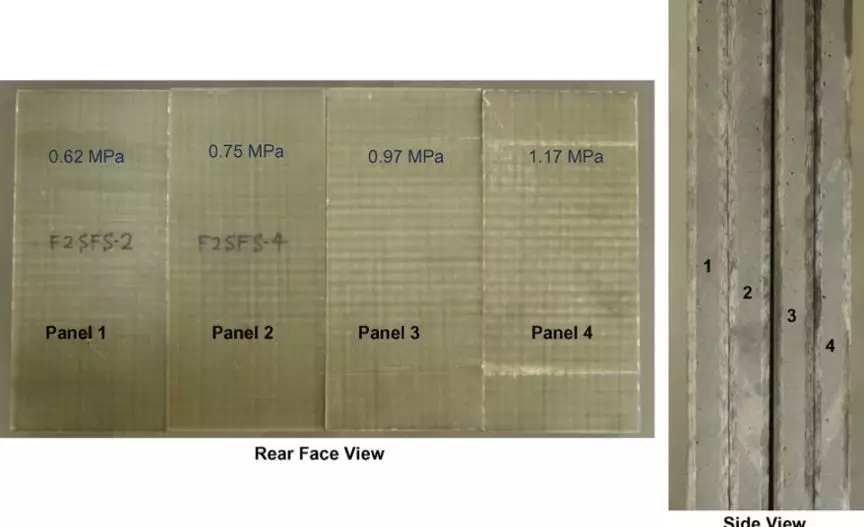

如图11所示,EVE/PU/EVE夹层复合材料结构的损伤最小。爆炸载荷不断增加的情况下,面板上的这些最小损伤主要出现在冲击面上,在后表面没有明显的外部损伤。从宏观上看,尽管这些三明治夹层板承受的压力比普通编织复合材料高85%,比PU/EVE层状材料高33%,但在EVE/PU/EVE夹层体系中没有出现损伤。图11同时显示了夹层板在爆炸荷载作用下的侧视图,没有因爆炸载荷而引起的明显损伤或变形。

图11 四个不同的EVE/PU/EVE三明治板在不同爆炸压力作用下的状态

三明治软芯复合结构(EVE/PU/EVE)的损伤特性不同于硬芯夹层材料(PU/EVE/PU)。在相同的加载(1.17MPa)状态下,PU/EVE/PU板在冲击面出现皱纹,芯材出现剪切破坏(图12)。虽然硬芯夹层结构的性能确实优于单片复合材料,但由于这种结构的性能相对于软芯结构较弱,因此进行了几次实验,并将注意力集中在软芯复合材料上,而非硬芯三明治结构。

图12 PU/EVE/PU层状夹层板在冲击(1.17MPa)载荷作用下的侧视和冲击面状态

4.1.2 微观检验

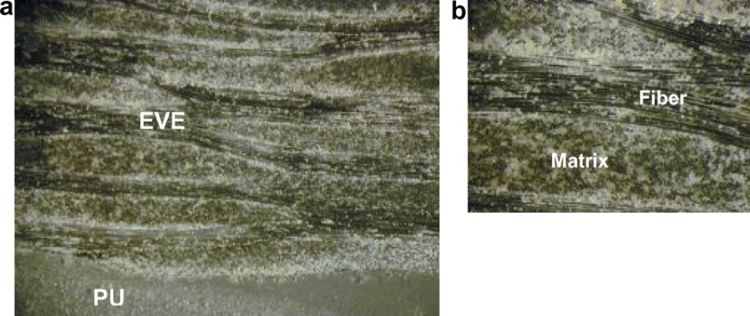

采用Nikon SMZ显微镜对未损坏的材料和损坏材料的标本进行无损微观分析(图13) ,标记为纤维和基体的区域表示纵向和横向纤维方向,其中也包含不同比例的基体聚合物。

4.1.2.1 EVE复合

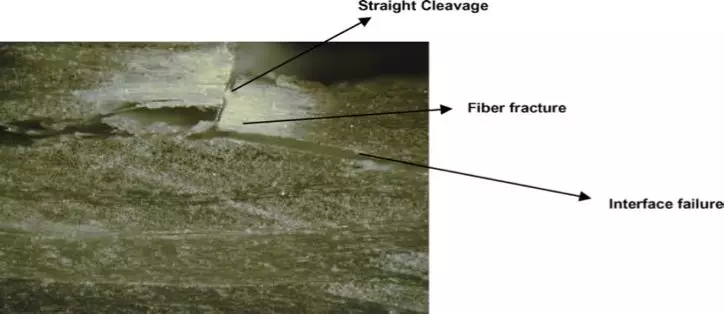

爆炸载荷下平编复合材料的损伤模式包括纤维断裂和界面破坏。这些复合材料的拉伸性能优于压缩性能,这说明了冲击侧的起裂和破坏方式,主要是在压缩下。如图14所示,纵向纤维的破碎和解理在这些板中观察到。在图中观察到的纵向纤维束的直解理表明,纤维束在加载初期被压缩挤压,随后由于后表面的反射波拉力,导致纵向和横向纤维区域之间的界面破坏。

图13 a PU-EVE复合结构未损伤界面区的微观观察b 复合结构中纤维基体区域的微观结构

4.1.2.2 PU/EVE复合结构材料

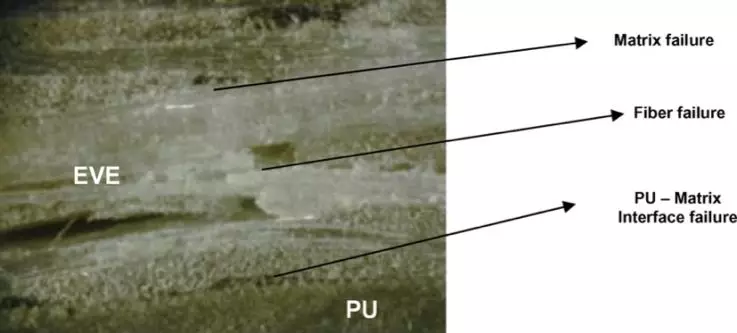

PU层的加入提供了额外的损伤模式,因此增加了能量耗散机制。除了横向和纵向纤维方向之间的界面层状材料也具有与这些方向的PU界面,在显微镜下观察到PU/EVE层状材料的主要损伤模式是:纤维拉伸失效;基体方向失效(观察到通过拉伸分离而产生的空洞);界面失效。在PU/EVE中观察到的损伤模式主要是拉伸破坏模式,在爆炸作用下,聚脲与横向层的结合比聚脲与纵向纤维方向的结合要弱。

图14 冲击爆炸压力为0.45 mpa的EVE复合材料损伤区的微观观察

图15 PU/EVE层状复合材料在0.62 MPa冲击冲击波作用下损伤区域的微观观察

4.1.2.3 EVE/PU复合结构

当载荷直接作用在EVE时,观察到以复合材料为主的破坏模式(纤维破碎)(图16)。此外,聚脲与纤维横向的界面比聚脲与纵向的界面弱。在这些层状材料中,微观破坏模式以横向和纵向纤维破碎等压缩破坏模式为主。宏观破坏模式也对应于复合材料板面的压剪破坏。

层状复合材料的强化或增强爆破性能可归因于以下因素:聚脲层非线性和高速率特性引起的能量耗散;破坏聚脲复合界面的耗能。

但是,观察特定取向(PU/EVE)的更好性能的解释需要进一步理解。在Hopkinson杆实验中已经观察到,无论聚脲面对冲击还是复合材料面临冲击,在单轴加载时,应力响应没有显着性差异。但是,在分层板的爆炸加载中,当加载导致多维应力场时,还涉及一种额外的强化机制。聚脲层在冲击面上时,与聚脲层直接接触的复合板具有抗压、抗剪破坏的加固作用。因此,该层的损伤起始将需要爆破的额外能量。当复合层直接面对初始爆炸时,情况就不是这样了。冲击面,其中第一层膜暴露于一个严重的压缩区,就开始了。随着爆炸荷载的增加,结构的整体强度逐渐降低,由于聚脲的加固是在拉伸区,而不是在压缩区,这些层状复合材料的爆破性能的提高要比聚脲面对爆炸荷载时要低得多。

这些结论在层状复合材料中复合材料侧的宏观视觉(图20) 和观察到的微观失效模式(图5)15和16) 上得到了进一步的证明。

4.2 实时测量

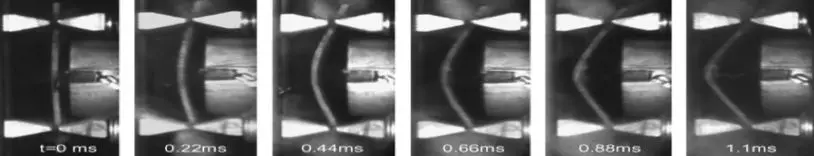

高速数字成像提供了爆炸荷载作用下复合材料、层状和夹层板的实时挠度。这些照片典型的帧时在100到250微秒之间,曝光范围从500到1000毫秒不等。(图17-19)显示了平织复合材料、EVE/PU和PU/EVE材料的实时挠度。平纹编织复合材料在0.6 MPa的入射压力下失效,EVE/PU在0.76 MPa时失效,PU/EVE发生了相当大的视觉损伤,但没有完全失效。

图17 普通编织复合板在爆炸荷载作用下的典型实时形变(0.60MPa)

图18 PU/EVE层状复合板在爆炸荷载(0.75 MPa)作用下的典型实时形变

图19 EVE/PU层状复合板在爆炸荷载(0.75 MPa)作用下的典型实时形变

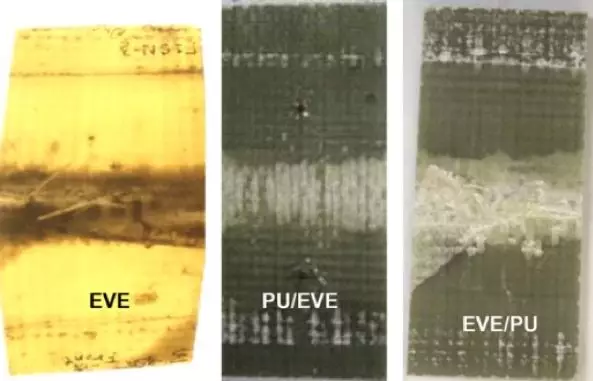

4.2.1 中心点的形变

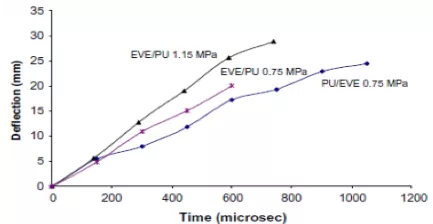

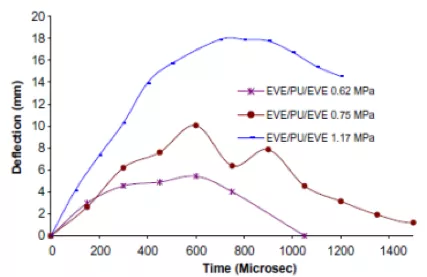

用高速图像计算了板的中心点挠度。图21-23显示了平面编织复合材料、层状复合材料和夹层复合材料的挠度时间历程。每种材料的输入压力都在图例中引用。这些图显示,在层状和夹层结构中所观察到的挠度低于预期的平面复合材料结构的挠度。从这些图形可以观察到挠度的定量估计。需要注意的是,与层状结构和夹层结构相比,普通复合材料的输入爆破压力要低得多。

图20 图中所示板为图17-19中结构爆炸后图在层状材料中显示了EVE复合材料的一面。

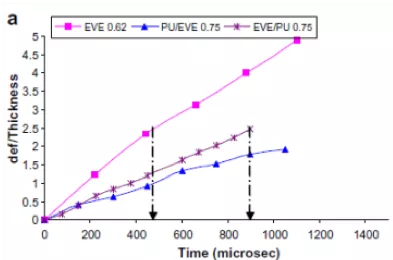

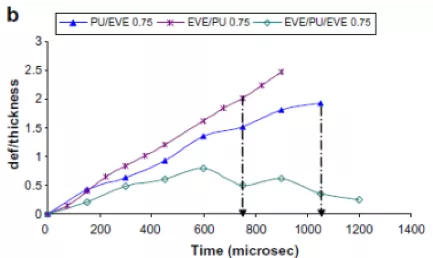

图24a和24b提供了平面复合材料、层状材料和夹层材料在相同或可比输入爆炸荷载下单位厚度的归一化挠度曲线。对于普通复合材料,“失效”点(挠度等于厚度的2.5倍)比在同等输入爆炸荷载下的分层系统产生的时间要早。此外,对于聚脲面,也是在相同的输入爆炸荷载下产生“破坏”点(挠度等于厚度的2.5倍)。爆破、破坏点根本没有观测到,板的宏观损伤也证实了观察到的实时趋势,Vis-a-vis,PU/EVE结构显示出比EVE/PU结构更低的损伤面积。

在相同的输入爆炸荷载作用下,夹层结构的归一化挠度小于1,很好地满足了板的弹性极限。这里再次观察到,与EVE/PU配置相比,PU/EVE配置在较晚的时间阶段达到了失效点。延迟实现其中,分层结构之间的失效点可归因于PU/EVE体系中存在的内部强化机制。

图21 不同输入爆破压力下普通复合材料(EVE)的中心点变形

图22 不同输入爆破压力下层状材料的中心点变形

图23 不同输入爆破压力下夹层材料的中心点变形

(A)平面和层状复合材料 (B)分层和夹层复合材料

图24 在相同爆破载荷下归一化中心点形变

结束语

本实验研究了聚脲/玻璃纤维复合材料制备的平面编织、层状和夹层复合材料的抗冲击性能和损伤行为,采用激波管对上述材料的简支矩形板施加冲击冲击载荷,用高速数字图像实时记录了板的响应,并在这些高速图像中观察了板的挠度和损伤行为。通过目视观察、显微观察和详细的尸检分析,对冲击后损伤进行了表征,观察到具有软层的玻璃纤维复合材料具有较好的抗爆震性能,当软材料面对爆炸时,这种抗爆炸性能的增强更为明显。首先,实验观察到,在不同材料结构中,夹层材料采用夹软层(PU)。在机织复合皮(EVE)之间具有最好的防爆性能。同时,层状复合材料和夹层复合材料的重量比纯复合材料高出60%。但是当聚脲面对爆炸时,层状材料的性能提高了25%左右,夹层复合材料(EVE/PU/EVE)的爆炸性能提高了100%以上。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414