低合金高强度钢作为最常用的结构工程材料,常使用于桥梁、建筑、石油化工、大型设备等领域[1,2,3]。通常情况下,低合金高强度钢在普通大气环境中服役时,难免会接触到空气中的腐蚀介质,如H2O、SO2等,发生电化学腐蚀。国内外学者[4,5,6]对低合金高强度钢的耐大气腐蚀研究一直都在进行。郭明晓等[7]对碳钢在模拟海洋工业大气环境中的初期腐蚀行为进行了研究,结果表明,Q235碳钢初期腐蚀速率呈先增大后减小特征,腐蚀动力学符合幂函数规律,且工业大气中的SO2促使碳钢腐蚀类型为均匀腐蚀。Urban等[8]对铁路桥梁在大气环境中的腐蚀过程及产物进行了研究,经过1 a的暴露,钢桥表面的腐蚀锈层厚度达到6~10 μm。随着国家交通运输业的发展,南方城市的潮湿环境与工业发展带来的SO2污染,必然会导致桥梁用钢的腐蚀问题[9]。因此,很有必要开展低合金高强度钢在普通工业大气环境中的腐蚀行为研究。

本实验利用实验室模拟加速方法,采用失重测量、扫描电镜观察、物相分析及电化学测试等手段对Q345E钢和Cr-Ni-Cu低合金高强度钢在模拟普通工业大气环境中的加速腐蚀行为进行研究,并对比分析添加Cr、Ni、Cu耐蚀性元素后其抵抗大气腐蚀的能力。

1 实验方法

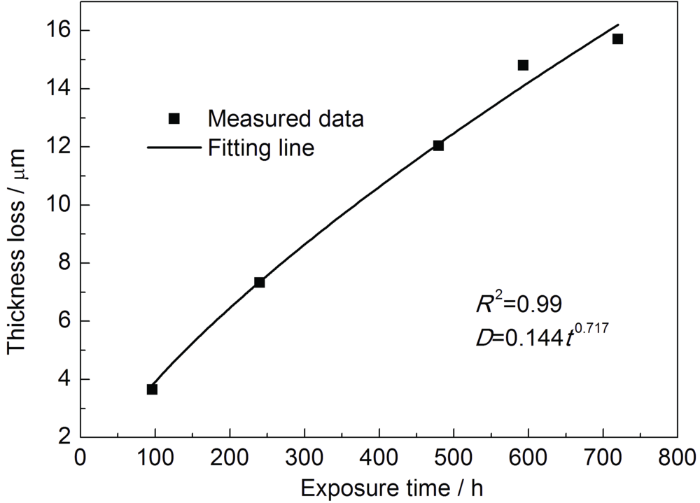

共选用两种实验用钢,其成分见表1所示。其中,A为Cr-Ni-Cu钢,在50 kg真空感应炉中冶炼;Q345E钢为市售钢种。实验钢经过正火处理后以备腐蚀行为研究。用于间浸腐蚀实验挂片试样尺寸为50 mm×25 mm×5 mm,锈层分析用试样尺寸为20 mm×15 mm×5 mm。实验开始前,所有试样均经除油、脱水处理并置于干燥皿中静置24 h后待用。采用高精度分析天平和螺旋测微器分别对试样进行称重和尺寸测量。用于动电位扫描极化曲线测量的试样尺寸为10 mm×10 mm×15 mm。

本实验按照GB/T 19746《金属和合金的腐蚀盐溶液周浸实验》标准要求,采用0.052% (质量分数) NaHSO3水溶液来模拟含SO2的普通大气环境,以构建实验室模拟加速实验方法。实验选用10 min浸湿+50 min干燥为一个循环周期,且在干燥期间,保证实验环境具备适度、均匀的空气流通。

腐蚀失重分析样品采用500 mL盐酸 (HCl,ρ=1.19 g/mL) +3.5 g六次甲基四胺+蒸馏水配制成1000 mL溶液,清洗10 min,然后干燥后称重,最后取3个平行试样的平均值。

采用D8 ADVANCE型X射线衍射仪 (XRD) 进行锈层物相分析,辐射Cu靶,电压40 kV,电流40 mA,扫描速率2°/min。

采用Quanta650型扫描电子显微镜 (SEM) 对锈层形貌进行观察和分析,并使用X射线能谱仪 (EDS,Genesis Apex2) 对锈层与基体界面进行线扫描,获得元素分布趋势。实验钢的动电位扫描极化曲线测定在Gill AC Bi-STAT电化学工作站上进行,实验介质为0.052%NaHSO3水溶液,采用标准三电极体系,以饱和甘汞电极为参比电极,Pt电极为辅助电极,实验钢为工作电极。

2 结果与讨论

2.1 实验钢在腐蚀溶液中的电化学行为

钢的大气腐蚀涉及到金属电化学腐蚀领域,因此有必要从电化学角度来评价实验钢在腐蚀介质中的电化学特征。利用实验钢在腐蚀溶液中的动电位扫描极化曲线,来获得实验钢电极的反应特征及反应控制因素[10]。

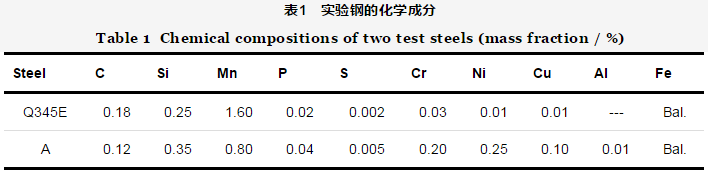

图1所示为Q345E钢和A钢在0.052%NaHSO3水溶液中经过25 d浸泡后的动电位扫描极化曲线。可知,两种钢的极化曲线形状相似。极化曲线的阳极形貌表明实验钢的阳极过程为受电荷转移的活性溶解,阴极极化曲线段则显示出实验钢的阴极过程受溶解氧的极限扩散和氢离子活化反应的共同控制。同时,极化曲线显示,两种钢的电流密度随电压的增大而增大,说明实验钢在腐蚀过程中,其表面处于活化状态,无钝化现象发生。

图1 两种实验钢在0.052%NaHSO3水溶液中的极化曲线

同时,对比两种钢的极化曲线可知,相比Q345E钢的腐蚀电位-730 mV,A钢的腐蚀电位较正,为-705 mV,从热力学角度说明A钢在经过一段时间的腐蚀后,其腐蚀倾向性较小。

2.2 实验钢在模拟普通工业大气环境下的腐蚀动力学

通常采用失重测量法来评价低合金钢的耐大气腐蚀性能,一般用单位表面积的失重或平均腐蚀深度来表示。钢的腐蚀深度见下式所示:

![]()

其中,D表示腐蚀深度,μm;ΔWt=M-Mt,表示腐蚀失重,而M和Mt分别为实验前后的试样质量,g;ρ为低碳合金钢密度,7.86 g/cm3;S是试样的总面积,cm2。

众多学者[11,12]认为,钢的长期大气腐蚀动力学发展规律遵从幂函数规律,见下式:

![]()

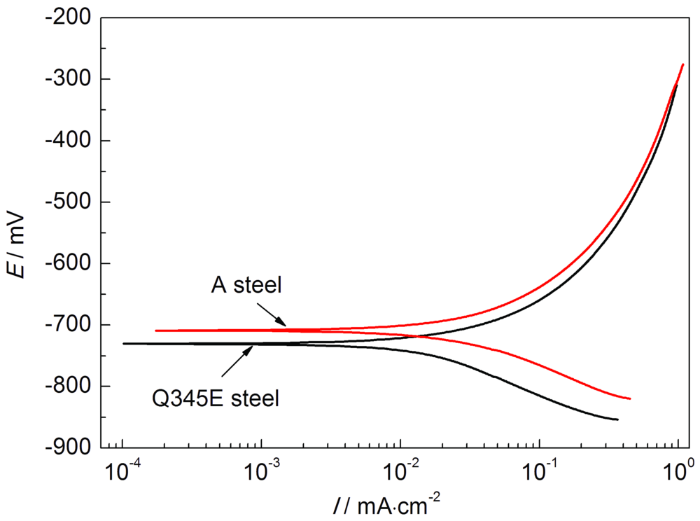

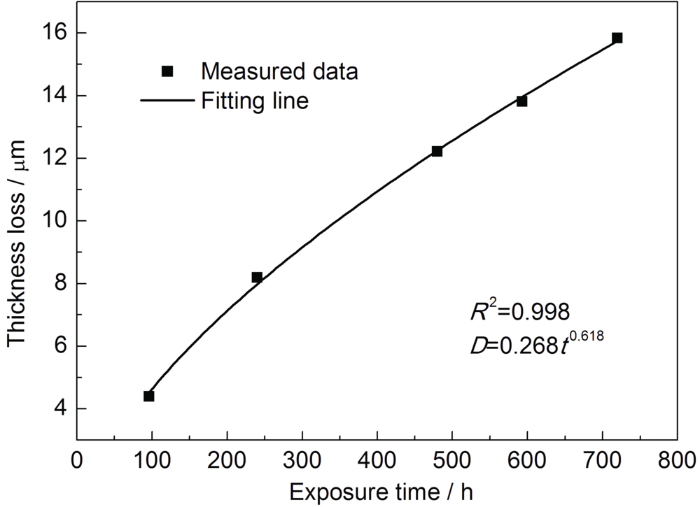

其中,A0和n是常数,其值与材料和腐蚀环境相关,t为腐蚀时间。为了验证该幂函数是否适用于Q345E钢和A钢在工业大气环境中的腐蚀动力学规律,特别是不同时期下腐蚀加速过程的动力学规律,利用该幂函数关系式对两种钢在模拟普通工业大气环境下前720 h的失重数据进行拟合,拟合结果分别见图2和3所示。其中,相关性系数R2值越接近于1,表明实验钢在模拟工业大气环境中的腐蚀行为规律仍遵循幂函数规律。在本实验中,两种钢的n值均小于1,说明两种钢随着腐蚀周期的延长,腐蚀速率逐渐减小,腐蚀过程中生成的锈层对基体起到保护作用。

图2 Q345E钢在模拟普通大气环境下的腐蚀深度随时间的变化关系

图3 A钢在模拟普通大气环境下的腐蚀深度随时间的变化关系

根据两种钢的腐蚀失重,可由下式计算得出腐蚀速率ν:

![]()

图4为两种实验钢在模拟普通工业大气环境中腐蚀速率随时间的变化趋势。Q345E和A钢在模拟溶液中,初期腐蚀速率较高,分别达到0.40和0.33 mm/a,A钢的腐蚀速率较小;随着腐蚀时间的延长,实验钢的腐蚀速率逐渐减小,其降低趋势逐渐缓慢。当间浸腐蚀时间达到720 h后,Q345钢和A钢的腐蚀速率分别为0.193和0.190 mm/a,腐蚀速率基本相当,说明随着腐蚀时间的延长,Q345E钢和A钢的腐蚀过程趋于相同,腐蚀后期的表面锈层对两种实验钢的防护起主导作用。

2.3 实验钢的锈层形貌观察

2.3.1 间浸腐蚀不同时间后两种钢的锈层表面形貌 图5和6为间浸腐蚀不同时间后Q345E和A钢的锈层表面形貌照片。可知,两种实验钢在模拟普通工业大气环境下,其腐蚀类型为均匀腐蚀。在腐蚀时间为96 h时,Q345E和A钢的表面锈层呈现松软棉絮状。随腐蚀时间延长至720 h时,A钢锈层比Q345E钢的锈层更加致密、平整及均匀,而Q345E钢锈层表面仍出现部分结团的棉絮状腐蚀产物。研究[13]表明,对于钢的腐蚀产物而言,锈层越致密,其越能阻止HSO3-,O2和H2O等腐蚀性介质进入锈层并到达基体表面,从而降低腐蚀速率,保护基体。

2.3.2 间浸腐蚀初期和后期两种钢的锈层截面形貌及线扫描元素分布 图7和8示出了不同间浸腐蚀阶段两种实验钢锈层横截面形貌以及O,Na和S的截面分布情况。

由实验钢锈层的横截面形貌可知,在相同的间浸腐蚀时间条件下,Q345E钢的表面锈层较为破碎,空隙较多,锈层较为疏松;A钢的锈层形貌较为平整、光滑及均匀,沿厚度生长方向更为致密,腐蚀产物对基体保护的作用效果更大。

此外,两种实验钢在不同间浸腐蚀阶段表面锈层中均含有O和S,且其沿锈层厚度生长方向的分布趋势是一致的。同时,锈层中Na的含量几乎为零,说明两种实验钢的锈层均具有阴离子选择性,A钢中Cr、Ni、Cu的添加并不能赋予锈层具有选择阳离子穿透的特性。对比两种实验钢锈层的横截面形貌可知,A钢具有较为致密的锈层,能够阻挡腐蚀性介质持续锈蚀基体,这与A钢中Ni的添加有关,因为Ni具有形成致密锈层的作用。此外,Cr的添加能够使得该元素在锈层中产生富集,形成结合力较强的Cr的氧化物,并对锈层的裂纹和空洞产生显著的修复作用[14,15],增强锈层的保护作用。

2.4 实验钢锈层的XRD物相分析

Q345E和A钢经过不同时间间浸腐蚀实验后,其表面锈层的XRD谱见图9。

可见,对于A钢,经过96和240 h间浸腐蚀后,锈层含有γ-FeO(OH) 和少量的α-Fe;经过480和600 h后,含有γ-FeO(OH) 和少量的α-FeO(OH);在720 h时,含有γ-FeO(OH)、少量α-FeO(OH) 和Fe3O4。而Q345E钢的锈层物相与A钢的基本相同。

由两种钢的XRD物相分析结果可知,当间浸腐蚀时间较短时,其锈层主要为γ-FeO(OH)。由于锈层较薄,极易裸露基体,因此XRD分析可检测到少量的α-Fe。

此外,随着间浸腐蚀实验时间的延长,两种实验钢表面锈层中γ-FeO(OH) 的衍射峰强度都有略微减弱现象。这是因为,一方面,γ-FeO(OH) 的晶体稳定性较低,锈层中存在γ-FeO(OH) 向α-FeO(OH) 转变的相变反应;另一方面,基于γ-FeO(OH) 的电化学活性较高,可与锈层中Fe2+发生化学反应,即Fe2++8γ-FeOOH+2e→3Fe3O4+4H2O,从而还原为稳定致密的Fe3O4,进而阻挡SO32-的侵蚀[16]。因此,α-FeO(OH) 和Fe3O4的生成对抑制实验钢的腐蚀过程具有重要作用。

3 结论

(1) Q345E和Cr-Ni-Cu钢在模拟普通工业大气环境下的腐蚀速率呈持续降低的变化趋势,其腐蚀动力学遵循幂函数公式D=At n。

(2) 腐蚀初期,Cr-Ni-Cu钢的腐蚀速率较小,Ni,Cr等耐蚀性元素对防护起主导作用;腐蚀后期,两种实验钢的表面锈层对防护起主导作用,腐蚀速率趋于相同。

(3) 在普通工业大气环境下,Q345E和Cr-Ni-Cu钢的表面锈层成分主要为γ-FeO(OH)、少量的α-FeO(OH) 和Fe3O4,α-FeO(OH) 相的生成增强了实验钢锈层的保护作用。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414