虽然在汽车轻量化的大趋势下,多材料混合应用车身设计趋势越来越明显,但钢材仍是车身的主要材料。一方面,钢材具有优良的可加工性;另一方面,随着汽车用钢的高强度化,车用钢板进一步减薄,实现了减重和高刚性的统一。近20年来,钢铁材料一直主导着车身用材的市场。在新的行业形势下,钢材的使用需要兼顾减重和安全性,适当的开发手段显得尤为重要。

仿真优化(例如数值优化numerical optimization)特别适合于研究开发概念和早期定义合适的设计方向。除了研究结构设计的传统有限元模拟之外,数值优化使工程师能够更好的平衡开发过程中的各个影响因素,从而明确轻量化潜力。多年来,数值优化已经成为汽车开发中一种成熟的方法,因为该还可以实现用尽可能少的材料达到负载优化的结构设计。但是目前仿真优化仍只是作为汽车产品开发的辅助工具。以国能电动汽车(NEVS)使用的,由Altair提供的C123方法(如图1)为高强度钢车身仿真优化提供了新思路。

优化方法

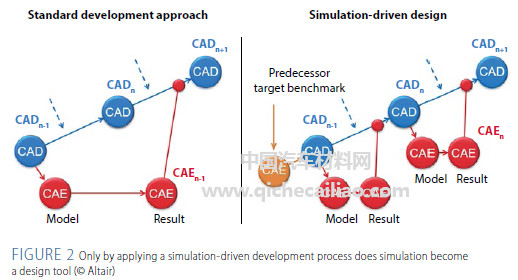

多年来,汽车行业在设计、开发和测试等各领域使用仿真技术。通过仿真设计和验证,提前查找故障缺陷,并提出解决方案,进而缩短产品开发周期。然而,由于工程师在创建仿真模型时需要较长的时间,这无法与设计团队的进度需求相匹配。因此,仿真技术仅在验证过程中发挥作用。如果能模拟和优化被用作设计工具,并结合到车辆设计过程中的帕累托图中(如图2),将更加节省设计成本。可以在早期概念阶段充分利用模拟的优化潜力,获得更多的设计信息。一旦设计阶段开始,许多因素将被确定,整体设计的重大变化要么无法实现要么太昂贵。

C123优化设计方法

为了应对这一根本性挑战,Altair创建了C123开发方法,在开发早期为工程师提供了宝贵的见解。C123方法是一种非常灵活的方法,在白车身开发的三个阶段进行优化,如图3。C1阶段构建空间模型,定义载荷路径;C2阶段添加各种梁、A/B柱等结构单元;C3阶段基本与使用shell模型的传统方法相同。为了快速模拟和优化壳模型,通常忽略基本设计决策不需要的细节。模拟驱动开发的目标是提供支持,展示正确的方向,评估设计备选方案,并在所有开发目标之间找到最佳平衡点。

遵循该方法,可将共享平台上的各车辆配置集成到数值设计过程中,无需再对每个变体进行细化。

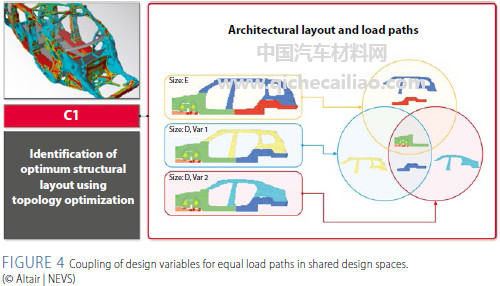

如图4所示的C1阶段可提供车辆基础数据设置的参考。如可用的设计空间和所匹配的结构,以及各种车型(coupé,面包车,豪华轿车)需要的设计空间。C1阶段的目标是确定最佳负载路径。

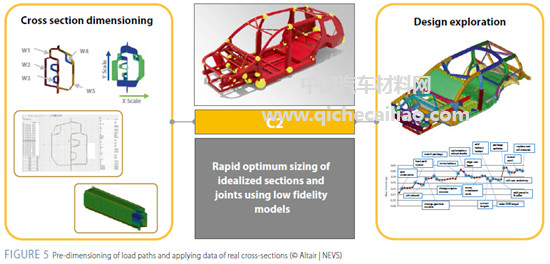

确定初步载荷路径后,在第C2阶段确定载荷路径,进而确定诸如门槛、A/B柱等零件的截面数据,如图5所示。该过程可以通过优化设计和试验验证两方面来实现部件横截面尺寸的优化。

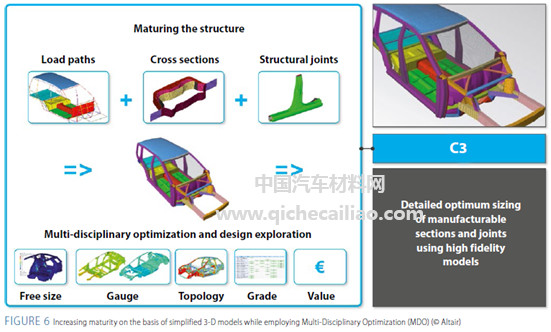

在第三阶段(C3)中,将更多细节问题添加到模型中,采取多学科优化设计(MDO),如图6。该阶段对项目的最终实施和成本控制特别重要,相关设计决策需要建立在实际生产条件基础上。如:钣金的设计、铸造工艺、成型工艺等。将包含前两个阶段的所有信息集成在一起,进一步优化研究,创建最终模型。

综上,该方法先基于设计目标车型要求创建结构空间设计,然后基于载荷路径分析确定各自梁等部件的截面尺寸,最后将制造工艺等设计细节考虑进去做最终的优化确定。

国能汽车基于C123设计优化

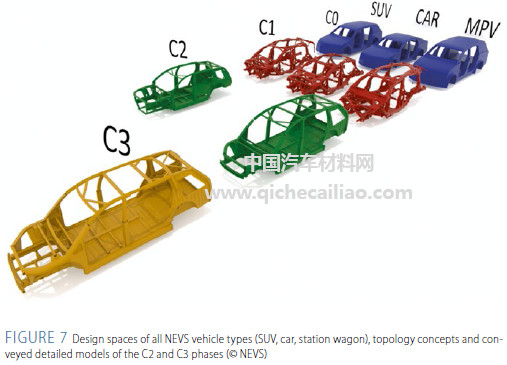

国能汽车(NEVS)是国内知名高端电动车供应商,为客户提供多样化移动解决方案和可持续发展方案。国能汽车的C123设计优化流程如图7,主要内容包含:

开发基于电池托架、汽车车身和其他承载结构的结构平台在概念阶段指导和监控负载路径,以便车轮整体结构及配置布置(如全景天窗、电机配置、车辆尺寸设置)通过良好的数据监控,在不同属性(如重量,成本,性能等)结构可行性研究之间建立最佳平衡单个部分和车辆类型之间的模块化设计。

NEVS以SUV平台为起点,与NEVS和Altair共同设计研究了不同种类的基础变形。由于NEVS产品为电动车,电池架构的设计尤为重要。为了开发能确保可同时考虑所有车辆变化的平台,他们执行多模型优化,允许工程师在设计时可同时考虑多个因素。

如,在一项研究中,他们想要评估电池载体的某种变体对其他车辆结构的性能会产生什么后果。由于不同车辆的结构信息多样,该评估需要考虑多种动态变化。特别是在碰撞模拟期间,电池托架也可以用作附加的载荷路径,从而可以更好地解决不同载荷路径之间的载荷分布。随后,研究连接以找到电池载体的理想连接并达到最佳性能。

小结

使用C123开发方法,可实现仿真优化对NEVS概念设计的支持。通过系统地优化技术,工程师可设计多个备选方案,确定设计敏感因素,解决权衡问题。并运行假设情景,以获得部分竞争因素(如性能,重量和成本)之间的最佳设平衡。新方法可让设计人员快速评估设计变更对汽车组件带来的影响,从而让早期的概念设计更加成熟。

与使用仿真来验证单个组件相比,C123过程提供了一种仿真驱动设计的新方法。使用这种方法可在车辆开发的早期识别和跟进轻量设计最有利的发展方向。而且在开发过程中可实现多条件协同作用。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414