航空工业的发展, 特别是新型飞机的发展需要强度高、韧性好、耐蚀性好的结构材料。虽然不断出现各类新材料,但超高强度钢在弹性模量、冲击韧性和强度等方面依然具有很大的优势,在今天和可预见的未来,仍将是一种不可替代的关键材料之一。

超高强度钢

室温条件下抗拉强度大于1400 MPa、屈服强度大于1200 MPa的钢被称为超高强度钢,通常还要求具有良好的塑韧性、优异的疲劳性能、断裂韧性和抗应力腐蚀性能。超高强度钢是应用范围很广的一类重要钢种,大量应用于火箭发动机壳体、飞机起落架、防弹钢板等性能有特殊要求的领域。

|

牌号 |

C |

Si |

Cr |

Mn |

Ni |

Co |

Mo |

V |

|

30CrMnSiNi2A |

0.26-0.33 |

0.90-1.20 |

0.90-1.20 |

1.00-1.30 |

1.40-1.80 |

- |

- |

- |

|

4340 |

0.38-0.43 |

0.20-0.35 |

0.70-0.90 |

0.60-0.80 |

1.65-2.00 |

- |

0.20-0.30 |

- |

|

300M |

0.41-0.46 |

1.45-1.80 |

0.65-0.95 |

0.65-0.90 |

1.60-2.00 |

- |

0.30-0.40 |

0.05-0.10 |

|

HY180 |

0.10-0.14 |

≤0.10 |

1.80-2.20 |

0.05-0.25 |

9.50-10.5 |

7.5-8.5 |

0.90-1.10 |

- |

|

AF1410 |

0.15-0.19 |

≤0.10 |

1.80-2.20 |

≤0.10 |

9.50-10.5 |

13.5-14.5 |

0.90-1.10 |

- |

|

AerMet100 |

0.21-0.25 |

≤0.10 |

2.90-3.30 |

≤0.10 |

11.0-12.0 |

13.00-14.00 |

1.10-1.30 |

- |

|

FerriumS53 |

0.21 |

≤0.10 |

10 |

≤0.10 |

5.5 |

14.0 |

2.0 |

0.3 |

典型超高强度钢的化学成分(质量分数/%)

(1)低合金超高强度钢

AISI 4340是最早出现的低合金超高强度钢,也是低合金超高强度钢的典型代表。美国从20世纪40年代中期开始研究4340钢,通过降低回火温度,使钢的抗拉强度达到1600~1900MPa。1955年4340钢开始用于F-104飞机起落架。通过淬火和低温回火处理,AISI 4130、4140、4330或4340钢的抗拉强度均可超过1500MPa,而且缺口冲击韧性较高。

为了抑制低合金超高强度钢回火脆性,1952 年美国国际镍公司开发了300M钢。该钢通过添加了1~2%的硅来提高回火温度(260~315℃),并可抑制马氏体回火脆性。300M钢在1966 年后作为美国的军机和主要民航飞机的起落架材料而获广泛的应用,F-15、F-16、DC-10、MD-11 等军用战斗机都采用了300M 钢,此外波音747 等民用飞机的起落架及波音767 飞机机翼的襟滑轨、缝翼管道等也采用300M 钢制造。

尽管以4340 和300M 钢为代表的低合金超高强度钢具有高强度,但它们的断裂韧性和抗应力腐蚀能力都比较差,因而其应用受到了一定的限制。美国于60 年代初开始研制D6AC,由AISI 4340 钢改进而成,被广泛用于制造战术和战略导弹发动机壳体及飞机结构件。到了70 年代中期,D6AC 逐渐取代了其它合金结构钢,成为一种制造固体火箭发动机壳体的专用钢种。美国新型地空导弹“爱国者”,小型导弹“红眼睛”,大中型导弹“民兵”、“潘兴”、“北极星”、“大力神”等,美国航天飞机的φ3.7m助推器壳体也采用D6AC 钢制造。D6AC 还曾用于制造F-111飞机的起落架和机翼轴等。

苏联具有自己的钢种体系,最有代表性的是30XГCH2A 和40XH2CMA(ЭИ643)钢。30XГCH2A 是在30XГC 基础上加入1.4~1.8%的镍而得到的低合金超高强度钢,由于镍的加入提高了钢的强度、塑性和韧性,也提高了钢的淬透性,由此改良和派生出了一系列钢种。40XH2CMA 是在40XH2MA 基础上发展起来的,40XH2CBA是用W代替40XH2CMA中Mo而成的。近十几年来他们又研制了新型经济型的低合金超高强度钢35XCH3M1A(BKC-8)和35XC2H3M1ФA(BKC- 9),其抗拉强度分别可达到1800~2000MPa 和1950~2150MPa。

|

附录4 常用低合金超高强度钢的牌号、成分、热处理与性能 |

||||||||||||||

|

牌号 |

主要化学成分/ w% |

热处理规范 |

力学性能 |

|||||||||||

|

|

wc |

wSi |

wMn |

wMo |

wv |

wCr |

w其他 |

|

ab/Mpa |

a0.2/Mpa |

δ/% |

φ/% |

ak/(J·cm-2) |

kic/Mpa·m1/2 |

|

30CrMnSi2A |

0.27-0.34 |

0.90-1.2 |

1.0-1.30 |

- |

- |

0.90-1.20 |

1.40-1.80Ni |

900C,淬油+250-300C回火 |

1600-1800 |

- |

8—9 |

35-45 |

40-60 |

260-274 |

|

40CrMnSiMoV |

0.37-0.42 |

1.2-1.6 |

0.8-1.2 |

0.45-0.60 |

0.07-0.12 |

1.20-1.50 |

- |

920C,淬油+200C回火 |

1943 |

- |

13.7 |

45.4 |

79 |

203-230 |

|

30Si2Mn2MoWV |

0.27-0.31 |

2.0-2.5 |

1.5-2.0 |

0.55-0.75 |

0.05-0.15 |

- |

0.40-0.60W |

950C,淬油+250C回火 |

≥1900 |

≥1500 |

10—12 |

≥25 |

≥50 |

≥350 |

|

32Si2Mn2MoV |

0.31-0.36 |

1.45-1.75 |

1.6-1.9 |

0.35-0.45 |

0.20-0.35 |

- |

- |

920C,淬油+320C回火 |

1845 |

1580 |

12 |

46 |

58 |

250-280 |

|

35Si2MnMoV |

0.32-0.36 |

1.4-1.7 |

0.9-1.2 |

0.5-0.6 |

0.1-0.2 |

- |

- |

930C,淬油+300C回火 |

1800-2000 |

1600-1800 |

8—10 |

30-35 |

50-70 |

- |

|

40SiMnCrMoVRE |

0.38-0.43 |

1.4-1.7 |

0.9-1.2 |

0.35-0.45 |

0.08-0.18 |

1.0-1.3 |

0.15RE |

930C,淬油+280C回火 |

2050-2150 |

1750-1850 |

9—14 |

40-50 |

70-90 |

- |

|

GC-19 |

0.32-0.37 |

0.8-1.2 |

0.8-1.2 |

2.0-2.5 |

0.4-0.5 |

1.3-1.7 |

- |

1020C,淬油+550C回火两次 |

1895 |

- |

10.5 |

46.5 |

63 |

- |

|

40CrNiMoA(ALSI4340) |

0.38-0.43 |

0.20-0.35 |

0.6-0.8 |

0.2-0.3 |

- |

0.7-0.9 |

1.65-2.0Ni |

900C,淬油+230C回火 |

1820 |

1560 |

8 |

30 |

55-75 |

177-232 |

|

AMS6434(美制) |

0.31-0.38 |

0.20-0.35 |

0.6-0.8 |

0.3-0.4 |

0.17-0.23 |

0.65-0.9 |

1.65-2.0Ni |

900C,淬油+240C回火 |

1780 |

1620 |

12 |

33 |

- |

- |

|

300M(美制) |

0.41-0.46 |

1.45-1.80 |

0.65-0.90 |

0.3-0.4 |

≥0.05 |

0.65-0.95 |

1.6-2.0Ni |

871C,淬油+315C回火 |

2020 |

1720 |

9.5 |

34 |

- |

- |

|

D6AC(美制) |

0.42-0.48 |

0.15-0.30 |

0.6-0.9 |

0.9-1.1 |

0.06-0.1 |

0.9-1.2 |

0.4-0.7Ni |

880DC,淬油+510C回火 |

1700-2080 |

1500-1800 |

9—11 |

40 |

- |

- |

|

ЭИ643 |

0.4 |

0.8 |

0.7 |

- |

- |

1 |

2.8Ni1.0W |

910C,淬油+250C回火 |

1600-1900 |

- |

8 |

35 |

5 |

- |

406钢是我国自行设计、自行研制低合金超高强度钢最成功的典范。它是为解决大型固体火箭发动机壳体材料而研制的超高强度钢,1966年由冶金部和七机部联合下达研制任务,1980年11月定型生产。采用406钢制造的巨浪一号两级发动机壳体,使用强度>1715 MPa,KIC>72 MPa·m1/2,相当于美国“北极星A2”导弹一级发动机壳体所用的D6AC钢。

406钢制造的DF-21导弹一级发动机壳体

为了提高大型固体火箭发动机的可靠性,又在406钢的基础上开发了D406A钢,通过降低碳含量和采用VIM+VAR冶炼技术,提高了纯净度。D406A钢的强度稍有下降,但提高了韧性(σb>1620MPa,KIC>87 MPa·m1/2)。1993年通过技术鉴定,已成功用于东风和巨浪系列导弹一级发动机壳体。

(2)二次硬化超高强度钢

二次硬化超高强度钢特点是在 480~550℃范围回火(或时效)后,析出合金碳化物产生强化效应,强度和硬度明显提高,具有硬化峰值,表现出二次硬化特征,同时韧性提高。

HY180钢是1965 年由美国U.S.钢公司开发出来的优良高韧性超高强度钢,其化学成分(重量百分比) 为:0.10C、10Ni、8Co、2Cr、1Mo,应用于深海舰艇壳体,海底石油勘探装置等,但它一直未能在航空航天结构上获得应用,其原因在于该钢的比强度和韧性虽能满足对低温高压深水潜艇使用要求,但尚不能满足航空航天器对超高强度钢的高强韧性的要求。

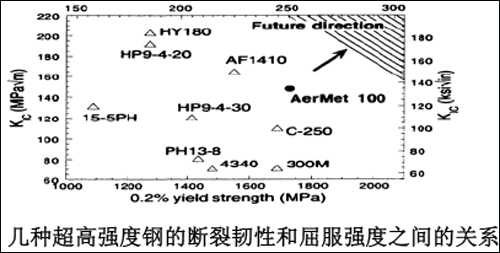

随着航空工业的快速发展,开发强度高(1586 1724MPa)、断裂韧性好(125 MPa·m1/2)、可焊接性好的新型材料成为发展方向。为了达到航空构件材料的损伤容限和耐久性,在对Fe10Ni 系合金钢进行的研究基础上,对HY180 进行了改进,1978年开发了AF1410超高强度合金钢,该钢经830℃油淬+510℃时效后,σ0.2≥1517MPa,KIC≥154MPa·m1/2。因此该钢以极高的强韧性、良好的加工性能和焊接性能成为受航空界欢迎的一种新型高强度钢。

在保持AF 1410 超高强度合金钢良好韧性的基础上,为进一步提高其强度及在海水环境中的抗应力腐蚀开裂性能和降低韧脆性转变温度,1992年Carpenter公司开发出Aermet 100 超高强度合金钢。该钢与AF1410 钢相比,强度有了进一步提高(σb≥1930 MPa),但韧性稍有下降(KIC≥110MPa·m1/2)。Aermet 100是目前综合性能最高的超高强度钢,是新一代军事装备中关键器件的首选材料,美国己成功地将其应用在最先进的F/A-22战斗机起落架和F-18舰载机的起落架上。

以Aermet 100为材料的F/A-22起落架

以Aermet 100为材料的F/A-22起落架

(3)马氏体时效钢

马氏体时效钢以无碳(或微碳)马氏体为基体的,时效时能产生金属间化合物沉淀硬化的超高强度钢。具有工业应用价值的马氏体时效钢,是20世纪60年代初由国际镍公司(INCO)首先开发出来的。1961~1962年间该公司在铁镍马氏体合金中加入不同含量的钴、钼、钛,通过时效硬化得到屈服强度分别达到1400、1700、1900MPa的18Ni(200)、 18Ni(250)和18Ni(300)钢,并首先将18Ni(200)和18Ni(250)应用于火箭发动机壳体。

马氏体时效钢在相同的强度级别韧性比低合金钢要高,加工硬化指数低,没有脱碳问题,热处理工艺简单,冷加工成型性好。固体火箭发动机壳体用18Ni马氏体时效钢,使用强度为1750 MPa,浓缩铀离心分离机旋转筒体用马氏体时效钢,使用强度达到2450MPa。但合金元素含量高致使马氏体时效钢的成本增高。90年代,国内在18Ni马氏体时效钢的基础上,采用取消钴元素,提高镍、钛含量的方法,成功研制出了T250、T300马氏体时效钢。T250马氏体时效钢力学性能为: σb~1760MPa、 σ_0.2>1655MPa、KIC>80 MPa m^1/2,是制造我国固体发动机壳体的新一代材料。2006年,宝钢特殊钢分公司、抚钢、安大厂和太钢等单位联合攻关,成功试制出直径为1200mm的T250钢固体发动机壳体,已用于某航天型号。

(4)Ferrium S53 超高强、高韧耐蚀不锈钢

FerriumS53是一种宇航结构件用耐腐蚀超高强度不锈钢,其力学性能等于或优于传统的超高强度不锈钢,比如300M和SAE4340,而耐腐蚀性能类似于1.5-5PH。开发超高强度不锈钢FerriumS53的目的是要淘汰有毒的金属镀层。

FerriumS53不锈钢的特点如下:

耐蚀相当于15-5PH H900

强度与与300M(AMS 6257A)相当或更好

耐应力腐蚀破裂:KIscc≥16.5 MPa

具有最大耐疲劳的最佳显微结构特征

对磨损和疲劳的表面可使硬度大于67 HRC

高强度高韧性细条状马氏体基体

细晶粒与极细金属碳化物弥散分布,以提高耐磨性能和韧性

通过回火使纳米级金属碳化物(M2C)弥散进行强化,同时避免其他碳化物,使强度、耐磨性能以及韧性最大化

为了获得最佳的耐腐蚀性能,形成了一种稳定的钝态氧化物薄膜

目前飞机起落架选用的钢材(如:300M、SAE4340)都要求进行保护性的以氰化物为基础的镀镉处理。镉是大家熟知的一种致癌物,在最初的飞机制造和在飞机维修过程中都存在明显的环境污染风险。此外,为了避免氢脆,镀镉工艺要求随后进行氢还原退火操作。在这些用途中用Ferrium53来取代其他材料就不需要镀镉和随后的氢还原退火操作。而且该不锈钢的耐应力腐蚀断裂性能(SCC)也优于300M和SAE4340。另外,还有更高的可硬化性能。对于一个给定的截面尺寸,适合的淬火条件并不那么严格,因此,在热处理过程中几乎没有变形。这种不锈钢的处理工艺与其他淬火和回火的马氏体二次硬化钢的处理工艺类似。为了避免表面脱碳,推荐进行真空热处理和真空回火。淬火冷却到室温之后,再进行低温处理,以保证完全的马氏体转变。它有代表性的回火温度是470℃,接近这个温度时,这种不锈钢有优异的热阻性能。这就允许采用更高的研磨速度而不会产生研磨烧伤的风险,因而使用中更加耐用。FerriumS53的一般耐腐蚀性能类似于有代表性的沉淀硬化不锈钢,比如l7-4PH和15-5PH。线性极化试验测得的开路电位(OCP)大约是-0.30V,与室温下在3.5%的氯化钠溶液中的饱和Ag/AgCl参比电极相比较,年平均腐蚀速度为0.01mm。在3.5%氯化钠溶液中它是不生锈的。

|

三种高强钢力学性能比较 |

|||

|

特性 |

300M |

AerMet100 |

FerriumS53 |

|

0.2%屈服强度/MPa |

1689 |

1758 |

≥1586 |

|

极限抗拉强度/MPa |

1993 |

1965 |

≥1931 |

|

延伸率/(%) |

9.5 |

14 |

≥8 |

|

断面收缩率/(%) |

31 |

65 |

≥30 |

|

硬度/HRC |

53 |

54 |

≥67 |

|

断裂韧性 KIC/MPa |

57 |

115 |

≥55 |

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414