*(北京科技大学新材料技术研究院腐蚀与防护中心,北京 100083)+(北京市腐蚀、磨蚀与表面技术重点实验室,北京 100083)

摘要:为研究铝合金表面磨损对其腐蚀性的影响,对三种表面磨损程度(轻微、中度、全部)6N01铝合金材料在模拟海水中浸泡500h的腐蚀行为进行了研究。腐蚀形貌观察、腐蚀失重和腐蚀极化曲线测试结果表明,6N01铝合金在含氯离子环境中容易诱发点蚀,表面有轻微磨损时,铝合金表面有很好的耐蚀能力,但表面被中度或全部磨损后,消弱了氧化膜对铝合金基体的保护作用,发生了严重腐蚀,全部磨损表面的腐蚀速率是轻微磨损表面的30倍,即铝合金的表面磨损会严重影响其腐蚀性。

关键词:铝合金,表面磨损,海水腐蚀

中图分类号:TG172.5 文献标识码:A DOI:10.6052/0459-1879-12-345

Study on Seawater corrosion behavior of surface wear degree of aluminum alloy

*(Corrosion and Protection Center, Institute of Advance Materials and Technology, University of Science and Technology Beijing, Beijing 100083,China )

+(Beijing Key Laboratory for Corrosion, Erosion and Surface Technology, University of Science and Technology Beijing,Beijing 100083,China )

Abstract:To study the effect of surface wear degree on corrosion behavior of aluminum alloy, three surface wear degree of 6N01 aluminum alloy in simulate seawater immersion for 500h was investigated by corrosion mass loss method, corrosion morphology and polarization curve test. The results show that 6N01aluminum alloy had pitting corrosion in chlorine environment. Aluminum alloy surface had good corrosion resistance when surface had been worn slightly. The anodic oxidation coating would weakens the protection for aluminum alloy substrate when surface had been worn moderately or all worn, corrosion rate of surface of all worn was 30 times that of slightly surface, and aluminum alloy surface wear would seriously affect its corrosion.

Key words:aluminium alloy,surface wear,seawater corrosion

海洋的特殊环境对深海材料提出了一些特殊的要求,比如深海材料要具有耐蚀性、水密性、轻质性和防止生物附着性等[1-3],而铝合金的密度小、轻度高、导电导热性好、耐腐蚀易加工的特性使其很好的符合了这种要求,因而在海洋环境中得到很好的应用[4-6]。铝合金制造过程中或在大气腐蚀下表面会形成高附着性水合氧化铝薄膜使其耐蚀,但铝合金在海洋环境中发生摩擦损伤会使其表面膜破坏,影响其腐蚀性,为此进行了表面摩擦损伤对Al合金材料耐海水腐蚀性的影响研究。

6N01铝合金是日本20世纪80年代在6000系铝合金基础上研制发展起来的轻质高强材料,属于Al-Mg-Si系铝合金,它既有相当高的强度、优良的成形性能,又有良好的焊接性能和耐腐蚀性能[7-9],但目前国内外对6N01铝合金的腐蚀研究多为焊接接头腐蚀性能研究,有关其表面磨损状态与其腐蚀性之间关系的研究几乎没有。

为此,选用6N01铝合金材料,对三种表面磨损程度(轻微、中度、全部)的6N01铝合金材料在模拟海水中浸泡500h的腐蚀行为进行了研究。

1. 实验

1.1 实验材料

试验选用6N01铝合金材料,其主要化学成分见表1。

采用三种表面不同磨损状态试样:运输中出现磨伤的少缺陷、多缺陷表面,以及将表面采用砂纸完全磨去(称为磨制处理)的表面,以下分别称为轻微、中度、全部磨损试样。

浸泡腐蚀试样尺寸为50×100×2mm,原样经丙酮清洗后吹干,磨制试样用60#~800#砂纸打磨、清洗吹干后在干燥箱中静置24h用分析天平(精度0.1mg)称量备用。电化学极化曲线测试试样尺寸为10×10×2mm,在试样背部点焊引出铜导线,边部用硅橡胶密封。

表1 6N01铝合金的化学成分(质量分数,%)

| Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti | Al |

| 0.62 | 0.15 | ≤0.01 | 0.18 | 0.36 | 0.17 | ≤0.05 | 0.029 | Bal |

1.2浸泡腐蚀实验

对轻微、中度、全部磨损试样进行500h模拟海水浸泡腐蚀试验,模拟海水溶液为3.5%(质量分数)NaCl溶液。实验周期分别为72h、144h、300h、500h,每个周期进行宏观腐蚀形貌观察,试验分为三组,每组三个平行试样。

浸泡500h后,依据GB/T 16545-1996 国家标准[10],将未腐蚀的空白样与腐蚀后的试样同时置于90~100℃的50mLH3PO4 +20gCrO3+1LH2O除锈液中,一段时间后从除锈液中取出试样,立即用清水冲洗并用酒精擦拭后吹干,称量;重复上述过程,直至试样的质量变化小于1mg。在计算质量损失时减去空白样的质量损失以减小实验误差。

采用4XC-II型金相显微镜观察微观腐蚀形貌。

1.3腐蚀极化曲线测试实验

采用CHI660E电化学工作站和三电极体系进行腐蚀极化曲线测量,饱和KCl甘汞电极(SCE)为参比电极,Pt电极为辅助电极,电解质溶液为3.5%NaCl模拟海水溶液。先进行开路电位测量,待开路电位稳定后,进行极化曲线测量,电位扫描速度为1mV/s,扫描区间为±400mV(vs OCP)。

2. 试验结果与分析

2.1 腐蚀形貌观察

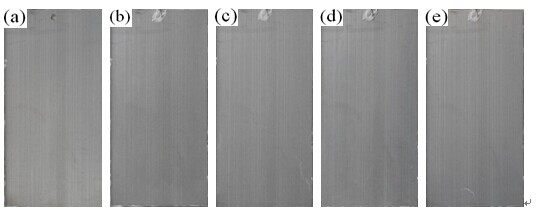

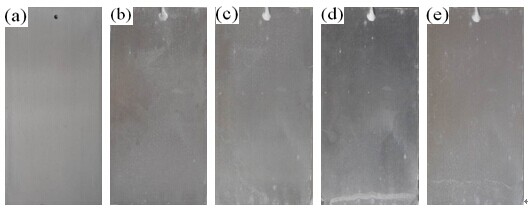

图1为表面轻微磨损试样在浸泡0h、72h、144h、300h、500h后的宏观形貌形貌照片。从图中可以看出试样表面完好,几乎没有划痕等明显缺陷或损伤,随浸泡时间的延长,试样表面无明显的腐蚀产物堆积,但有轻微的黑变产生,表面出现黑变是由于在腐蚀初期生成腐蚀产物薄膜导致的。因此,少缺陷表面具有较好的耐腐蚀能力。

图1 原样表面有轻微磨损的试样浸泡腐蚀前后形貌

(a) 0h, (b) 72h, (c) 144h, (d) 300h, (e) 500h

图2为原样表面被中度磨损的试样在浸泡0h、72h、144h、300h、500h后的宏观形貌照片。从图中可以看出,试样表面缺陷有较多的划痕、凹坑等缺陷,即试样表面的原产品氧化膜遭到破坏,而腐蚀最先从缺陷处开始发生,在72h小时后开始出现轻微的黑变现象。随腐蚀时间的延长,表面出现点蚀坑,随腐蚀膜增厚腐蚀产物变多时表现为白色,生成白锈。

图2原样表面被中度磨损的试样浸泡腐蚀前后形貌

(a) 0h, (b) 72h, (c) 144h, (d) 300h, (e) 500h

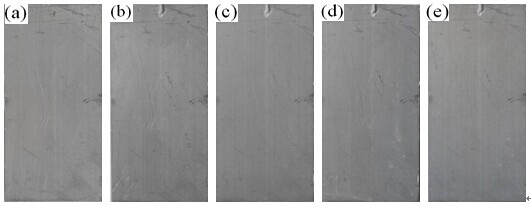

图3为表面被全部磨损的试样在浸泡0h、72h、144h、300h、500h后的宏观形貌形貌照片。从图中可以看出,仅浸泡72h小时,试样即全表面产生黑变并有部分白锈,发生了较为严重的腐蚀。这是因为经过磨制处理后原试样表面的氧化膜遭到破坏、耐蚀性差,因此腐蚀较为严重,出现了大量的点蚀坑。其腐蚀也是随时间延长,先出现黑变薄膜,再转变为白锈。

图3 表面被全部磨损的试样浸泡腐蚀前后形貌

(a) 0h, (b) 72h, (c) 144h, (d) 300h, (e) 500h

以上观察表明,6N01铝合金在浸泡腐蚀条件下发生腐蚀基本遵循先产生初期腐蚀的黑变薄膜、再继续发展成白锈的腐蚀过程。

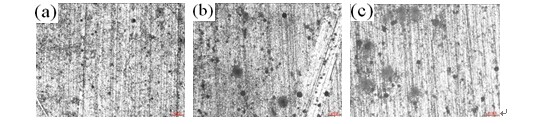

为了进一步对比,采用光学金相显微镜对浸泡500h后试样的微观腐蚀形貌进行了观察。图4为轻微、中度、全部磨损三种试样浸泡腐蚀500h后的微观腐蚀形貌。从图中可以看出,经过500h的浸泡腐蚀试验,试样表面均发生了较为严重的腐蚀;全部、中度磨损表面试样的蚀坑密度明显大于表面轻度磨损试样;中度磨损试样点蚀坑的半径更大,形状也不规则,在划痕缺陷处(图4b)腐蚀更为严重,蚀坑尺寸最大达100μm;全部磨损试样与中度磨损相比蚀坑密度似乎相差不多,但有些腐蚀坑已相互连接,结合图3观察,全部磨损试样表面已产生了比较厚的白色腐蚀产物膜,倾向于均匀腐蚀,可能影响了蚀坑表观密度。

图4 三种磨损试样浸泡腐蚀500h后微观形貌(×100)

(a)轻度磨损,(b)中度磨损,(c)全部磨损

总之,试样表面的磨损会加剧海水腐蚀程度,使其耐蚀性降低。

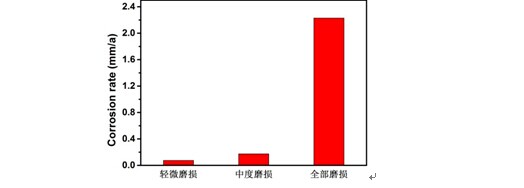

2.2腐蚀速率

对于均匀腐蚀类型的金属材料可以用失重法来评价其腐蚀动力学行为。本试验中,每种表面磨损状态选用三个平行试样,浸泡500h后用化学法去除腐蚀产物并干燥后用分析天平称重,用试样单位面积、单位时间的平均失重量来计算其腐蚀速率。

按JB/T7901-1999[11]标准,腐蚀速率计算式:

(1)

(1)

式中:v——腐蚀速率,mm/a;

∆W——失重量,g;

A——试样的总面积,cm2;

T——试验时间,h;

ρ——材料的密度,kg/m3。

图5为三种不同表面磨损程度6N01铝合金材料的腐蚀速率。从图中可以看出,不同表面磨损程度的6N01铝合金腐蚀速率的大小满足下列关系:全部磨损>中度磨损>轻微磨损;浸泡500h后,被全部磨损的试样表面发生了严重的腐蚀,腐蚀速率为2.2291mm/a,表面被轻微磨损时,腐蚀程度较轻,腐蚀速率最小,仅为0.0744 mm/a,全部磨损表面的腐蚀速率是轻微磨损表面的30倍,远远大于轻微磨损试样表面的腐蚀速率。

图5三种表面磨损表面6N01铝合金在模拟海水中浸泡500h的腐蚀速率

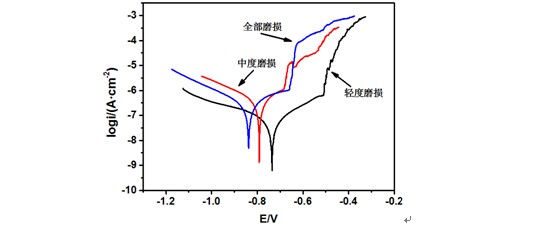

2.3腐蚀极化曲线

极化曲线是应用最广泛的腐蚀电化学行为研究方法之一,图6为不同表面磨损程度的6N01铝合金在3.5%NaCl溶液体系中的极化曲线。将图6中的阳极极化曲线和阴极极化曲线的直线部分外延交于一点,该点的横坐标为腐蚀电流(Icorr),纵坐标为自腐蚀电位(Ecorr),腐蚀电流与电极面积之比即为腐蚀电流密度(jcorr)。由图可知,轻微磨损体系中的自腐蚀电位最高,为-0.735V,电流密度最低,为0.687×10-7A·cm-2,全部磨损表面体系中的自腐蚀电位最低,为-0.838V,腐蚀电流密度最大,为3.513×10-7A·cm-2。因此轻微磨损表面的耐蚀性较好,表面被全部磨损后的腐蚀电流密度最大,这与失重试验的结果相符。

图6不同表面磨损程度的6N01铝合金在3.5%NaCl溶液体系中的极化曲线

由图6还可看出,轻微磨损、中度磨损、全部磨损的阳极极化曲线分别在电位-0.65~-0.5V、-0.75~-0.68V、-0.78~-0.67V范围内电流密度虽然变化很小,但电位变化显著,在此范围铝合金表面形成氧化膜并逐渐钝化,轻微磨损试样表面的体系的稳定电位区间相对较大。当电位正于该区域后,均在约1.12×10-6A·cm-2电流密度出现了拐点,电流密度随电位的升高而迅速增大,氧化膜被击穿出现小阳极、大阴极而快速活化腐蚀,出现点蚀,此时Cl-可能起了很大的促进作用。

Cl-对点蚀非常敏感,具有诱发和加重点蚀的作用。在浸泡腐蚀试验中,试样表面经过全面磨损处理后形成的新鲜氧化膜层较薄、疏松不致密,且不均匀,腐蚀液中的Cl-会在钝化膜缺陷处吸附,并穿透钝化膜吸附于基体上,此处的铝元素由于被活化而迅速溶解,于是钝化膜被破坏,形成电偶电池结构,在酸性介质的作用下,局部腐蚀电流较大,此时Cl-与溶解的Al3+发生如下络合反应:

Al3++ Cl-+ H2O→AlOHCl++ H+

使溶解的酸性进一步加强,腐蚀条件更加恶化,出现严重的点蚀,腐蚀程度最为严重。

3. 结论

(1)6N01铝合金在模拟海水浸泡腐蚀条件下发生腐蚀基本遵循先产生初期腐蚀的黑变薄膜、再继续发展成白锈的腐蚀过程;

(2)500h的模拟海水浸泡试验表明,6N01铝合金表面被磨损后,会加速材料的腐蚀,随磨损程度的增加,腐蚀程度加剧,轻微磨损的试样表面耐腐蚀较好,表面被全部磨损的试样的腐蚀最为严重,全部部磨损试样表面已产生了比较厚的白色腐蚀产物膜,点蚀外并产生严重的均匀腐蚀,腐蚀速率大小关系为:全部磨损>中度磨损>轻微磨损,全部磨损表面的腐蚀速率为2.2291mm/a,是轻微磨损表面0.0744 mm/a的30倍;

(3)腐蚀极化曲线测试表明,轻微磨损表面体系中的自腐蚀电位最高,电流密度最低,表面被全部磨损的体系中的自腐蚀电位最低,腐蚀电流密度最大,即6N01铝合金表面磨损程度越轻,原膜层越完整耐蚀性越好,磨损程度越高腐蚀越严重;氧化膜可能在约1.12×10-6A·cm-2电流密度被击穿而发生快速活化腐蚀,出现点蚀。

4. 参考文献

[1] 许立坤, 李文军, 陈光章. 深海腐蚀试验技术[J]. 海洋科学, 2005, 29(7):1-3.

[2] 李清延. 模拟深海环境中铂复合阳极电化学性能研究[D]. 青岛科技大学, 2009.

[3] 侯宝荣. 海洋腐蚀环境理论及其应用[M]. 北京: 科学出版社, 1999.

[4] 苟国庆, 黄楠, 陈辉, 等. 高速列车A7N01S-T5铝合金焊接接头盐雾腐蚀行为分析[J]. 焊接学报, 2011, 32(10): 17-20.

[5] MICEL JACQUES. Corrosion of Aluminum[M]. Alcan Engineered Products. 2004: 299-302.

[6] 丁荣辉, 黎文献, 路彦军, 等. 快速凝固AA8009耐热铝合金及其焊缝的耐腐蚀性能[J]. 中南大学学报(自然科学版), 2005, 36(5): 32.

[7] 钟飞, 史耀武, 李晓延, 等. 航空轻质合金及其激光焊接头盐雾腐蚀行为研究[J]. 材料工程, 2006, 增刊(1): 161-166.

[8] 王月, 付自来, 张燕阳. 含钪铝合金焊接接头的耐腐蚀性能研究[J]. 材料开发与应用, 2007, 22(3): 602-644.

[9] WILLAMS D H. 退火的5083铝合金焊件的应力腐蚀裂纹[J].轻工业加工技术, 1985, 21(2): 103-108.

[7] 陶勇. 国外高速列车的材料与工艺进展[J]. 国外机车车辆工艺, 1993(1): 1-10.

[8] Marchive D, Faivre P. Medium-strength extrusion alloys in the 6000series[J]. LightMetalAge, 1983(7): 14-18.

[9] Kampmann S, 吴月华.车辆制造中的铝焊接—铝制铁道车辆焊接中的材料选择[J]. 国外机车车辆工艺, 1999( 6 ): 14-17.

[10] GB/T16545-1996. 金属与合金的腐蚀—腐蚀试样上腐蚀产物的清除[S].

[11] JB/T 7901-1999. 金属材料实验室均匀腐蚀全浸试验方法[S].

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414