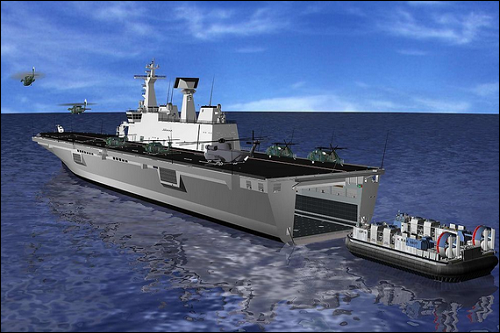

ZL101A是Al-Si-Mg系可热处理强化的铸造铝合金,是在船舶舰艇制造中获得广泛应用的铸造铝合金之一,它是ZL101合金的改型。通过采用高纯度原材料降低合金的各种杂质含量,添加微量晶粒细化元素和调整合金元素镁的含量,使合金具有更高更好综合性能。合金的铸造工艺、可焊性能、抗腐蚀性能等与ZL101合金的大致相同,适于砂型、金属型、熔模壳型及石膏型制造形状复杂、要求气密性的各种优质铸件。

舰船

ZL101A合金的化学成分(GB/T1173,W%)如下:Si6.5~7.5,Mg0.25~0.45,Ti0.08~0.20,Fe0.2(S、J),Cu0.1,Zn0.1,Mn0.10,Zr0.20,Sn0.01,Pb0.03,杂质总和(S、J)0.7,其余为Al。

ZL101A合金与日本的AC4CH、美国的A356合金相当,一般在T4、T5、T6状态使用。铸造方法、铸件尺寸和复杂程度不受限制,经T6工艺处理的铸件具有高的强度。为满足优质铸件高力学性能的要求,应严格控制合金元素含量。

该合金主要用于制造要求有高力学性能的金属型铸件,但在熔炼操作和铸造工艺上应注意精练除气和熔体的平稳流动,防止出现针孔缺陷和二次氧化夹杂物。

熔炼铸造工艺

ZL101A合金铸造温度680℃~750℃,液相线温度610℃,固相线温度577℃,有优良的铸造工艺性能,用700℃砂型浇注棒状试样测定的流动性为370mm;具有高的气密性,在5.0N/mm2的试验压力下,试样裂而不漏,在713℃浇热裂试样无裂纹,线收缩率1.1%~1.2%,体收缩率为3.7~3.9%。

ZL101A合金凝固时,因冷却速度不同,其拉伸性能也不同。冷却速度快性能高,否则性能低。

物理化学及力学性能

ZL101A合金的密度2690kg/m3,热导率及比热容见表1;20℃~100℃的线膨胀系数22.9×10-6/℃,20℃~200℃的23.6×10-6/℃,100℃~200℃的24.3×10-6/℃;20℃时的电阻率44.6n俜m;无磁性。

该合金表面极易形成致密的氧化膜,可防止在空气中进一步氧化。抗腐蚀性能良好,接近纯铝的,在没有表面防护的情况下,可以在沿海气候和工业气氛条件下使用,是铸造海洋设施零件的良好材料,并有较好的抗应力腐蚀能力,在实际使用和在实验室内用3.5%NaCl溶液交替浸蚀均没有出现应力腐蚀破坏现象;耐大气腐蚀性能良好,通常不需要表面防护处理,但为了提高抗腐蚀性和耐磨性,可以采用阳极氧化处理,如有特殊要求,还可以进行其他的防护处理,如电镀、珐琅涂层、喷漆等。

ZL101A合金的标定(GB/T1173)最低力学性能见表2,ZL101A-T5合金室温S型铸件的抗压屈服强度为265N/mm2,T6状态J型铸件的为294N/mm2;S型单铸试样(T5)的抗剪强度186N/mm2,T6状态的为193N/mm2;ZL101A-T6合金J型铸造试板的平面应变断裂韧度KIC=24.8(N/mm2) 。

热处理

ZL101A合金的显微组织与ZL101合金的基本相同,由于杂质的Fe的含量≤0.2%,不会形成大块的含Fe化合物,因而力学性能比ZL101合金的高一些。

该合金的热处理制度见表3,固溶处理保温时间在规定范围内时,除考虑铸件壁厚外,砂型的熔模铸件的应比金属型铸件的长。人工时效温度和时间的选择应考虑铸件验收标准对力学性能要求、采用的铸造方法及合金的实际化学成分等因素。

对长期工作,要求尺寸稳定的高精度零件,固溶处理后可进行冷热循环处理消除内应力。

工艺特性

ZL101A合金的熔炼和铸造工艺与ZL101合金的基本相同,主要差别在于杂质含量,为此,生产ZL101工合金时,应选用杂质低的原材料配料,尤其是铁的含量。为减少合金中铁含量,宜选用非铁坩埚和工具。

ZL101A合金可焊性能良好,通常采用氩弧焊,也可以采用其他焊接方法,如气焊等,但钎焊不宜。对于铸造缺陷的焊补修 复,最好采用成分相同的焊丝作为填充金属。铸造缺陷经补焊修复后,如果不进行重复热处理,则补焊处力学性能明显下降,重复热处理后,其力学性能可大致与基体的性能相当。

该合金有相当强的抗大气腐蚀性能,通常不需要防护处理,但为了提高抗蚀性,也可以进行阳极氧化处理,在特殊情况下,可进行电镀、上珐琅、喷漆处理。

ZL101A合金的切削加工性能良好,但由于合金的含硅量较高,对刀具有一定的磨损,宜采用硬质合金刀具,为保证钻孔、攻丝、磨削的加工光洁度,切削时应使用煤油或其他润滑剂进行冷却与润滑。

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-801

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

-

标签: 铝合金, ZL101A, 舰船, 铸造铝合金ZL101A

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414