摘 要:人工研制了核电厂蒸汽发生器SA213T22传热管的高温氧化膜,采用SEM、XRD、热重分析法分别对氧化膜厚度、微观形貌、成分和稳定性进行了观察和分析。结果表明:氧化膜具有均匀、完整、无孔隙、稳定性好的特点;经高温氧化及矿物油封闭处理后,SA213T22传热管的耐蚀性得到了显著提高,在不同环境中挂片31个月后,试样均未发生腐蚀,完全满足工程应用的要求。

关键词:核电厂;蒸汽发生器;SA213T22传热管;氧化膜;腐蚀;

我国自主知识产权的200 MW高温气冷堆核电站正在山东荣成建造,蒸汽发生器传热管的预热段、蒸发段采用SA213T22无缝铁素体耐热合金管。SA213T22传热管从制造到蒸汽发生器完成组装预计36个月,传热管的防腐蚀周期要求至少满足3a以上。SA213T22属于Cr-Mo钢系列,该钢种有较高的持久塑性和良好的焊接性能,但并不具备良好的耐腐性。对于SA213T22传热管的防腐蚀,国内科研院所均缺少实际应用经验,无法提供相应数据。因此,研究如何提高SA213T22传热管的耐蚀性具有重大的工程意义。

研究表明,在SA213T22传热管表面生产一层均匀、致密、附着力好的氧化膜有助于提高传热管在高温环境中的耐蚀性。本工作在蒸汽发生器SA213T22传热管表面人工形成了高温氧化膜,采用SEM、XRD、热重分析(TG-DTG)等方法对氧化膜的性能进行了观察和分析;采用盐雾法表征了传热管的耐蚀性。以期为SA213T22传热管实际应用提供相关依据。

1 试验

1.1 氧化膜制备

高温氧化成膜工艺如下:放样(SA213T22管)→抽真空→550℃通纯氧气→550℃保温→降温至180℃→出炉→浸矿物油。

1.2 氧化膜的测试与表征

按照GB/T 6462-2005《金属和氧化物覆盖层厚度测量显微镜法》要求,将SA213T22传热管表面高温氧化膜制成试样,采用Quanta FEG 650场发射扫描电镜测试氧化膜的厚度;观察氧化膜表面的微观形貌。

采用德国布鲁克D8ADVANCE X射线衍射仪对氧化膜的成分进行分析。

按照GB/T 15519-2002《化学转化膜钢铁黑色氧化膜规范和试验方法》对传热管表面氧化膜的孔隙率和连续性进行测试。膜层的孔隙率和连续性通过浸渍或点滴试验,每次试验都使用由实验室试剂级硫酸铜制备的质量分数为3%的新鲜试验液。将试验液滴在待测表面上,30s后用滤纸擦去液滴。在标准矫正视力下检查表面,出现红点或红斑表明膜层存在细孔或破损伤口。

采用日本精工TG/DTA6300热重差分析仪在氮气中测试氧化膜试样的失重,升温速率为10℃/min,随炉自然冷却,以此判断氧化膜的稳定性。

参照GB/T 10125《人造气氛腐蚀试验盐雾试验》,对传热管表面高温氧化膜的耐蚀性进行检测。采用化学纯或以上级别试剂,将氯化钠溶于电导率不超过20μS/cm的蒸馏水或去离子水中,其质量浓度为(5±0.5)g/L,调整配制的盐溶液pH为6.5~7.2,盐雾箱温度控制在(35±2)℃。

将经高温氧化和浸矿物油封闭处理的试样分别在环境较好的海边蒸汽发生器制造厂房及条件较恶劣的腐蚀实验室进行挂片试验,进一步考察其耐蚀性。

2 结果与讨论

2.1 氧化膜的厚度及形貌

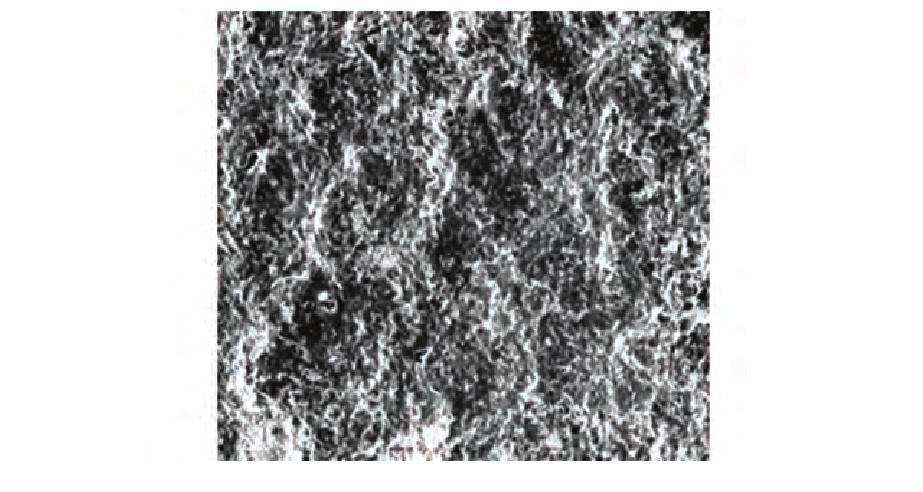

由图1可见,传热管表面形成的氧化膜均匀、致密、完整。高温氧化膜薄而均匀,厚度为4.195~5.734μm,平均厚度为5.003μm。

图1 氧化膜SEM形貌(1500×)

2.2 氧化膜的致密性和成分

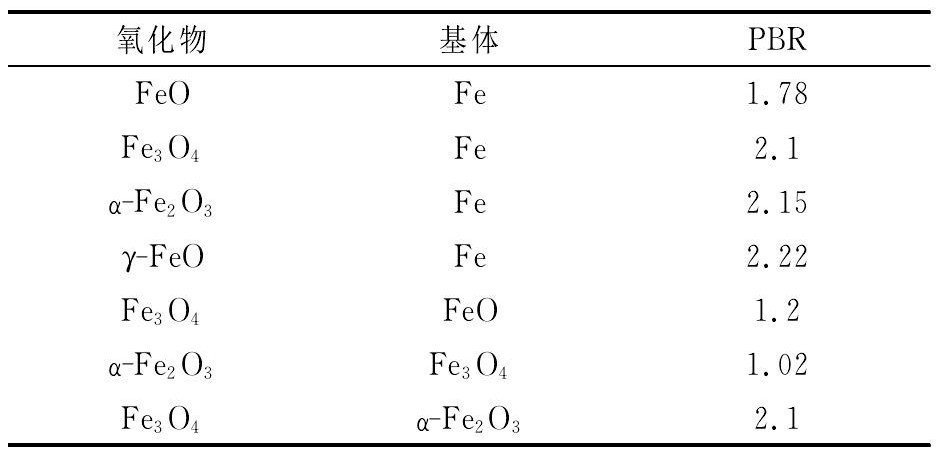

氧化物分子与其金属原子的体积比(PBR)可作为氧化膜致密性的判据[1,2,3,4,5]。当PBR<1时,氧化物不能完全覆盖金属表面;当PBR≈1时,可形成对基体金属具有良好保护性的完整氧化膜;当PBR>>1时,由于氧化物与金属的体积比过大,氧化膜内应力较大,当应力超过了氧化膜的结合强度时,氧化膜便发生开裂与剥落,将会暴露出金属表面,PBR>>1的金属氧化膜对金属的抗氧化性是不利的。表1为纯铁金属与其氧化物的体积比[1](PBR)。

表1 纯铁金属与其氧化物的体积比(PBR)

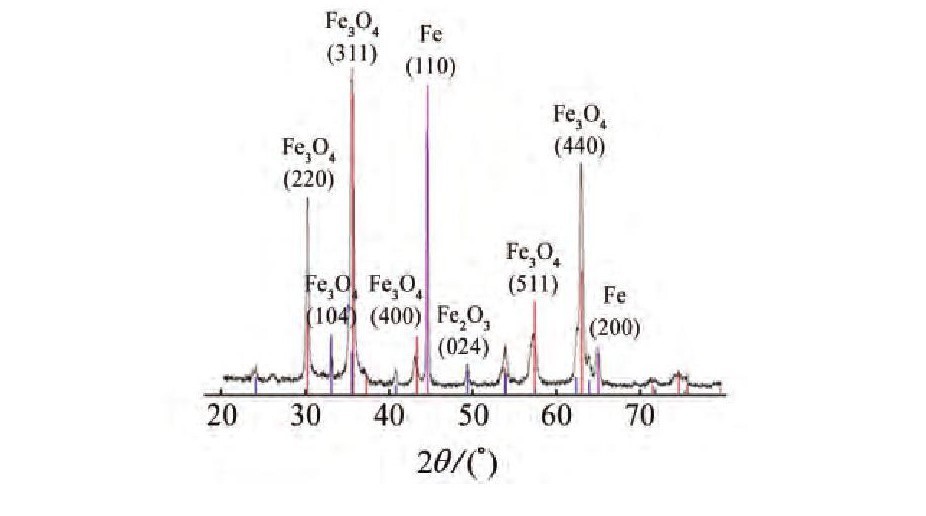

由图2可见,SA213T22传热管表面高温氧化膜主要由Fe3O4和α-Fe2O3组成,大部分为Fe3O4,α-Fe2O3在Fe3O4上的PBR为1.02,Fe3O4与α-Fe2O3相互混合,可以有效阻止腐蚀环境对传热管的腐蚀。

图2 SA213T22传热管表面高温氧化膜XRD图谱

2.3 氧化膜的孔隙率

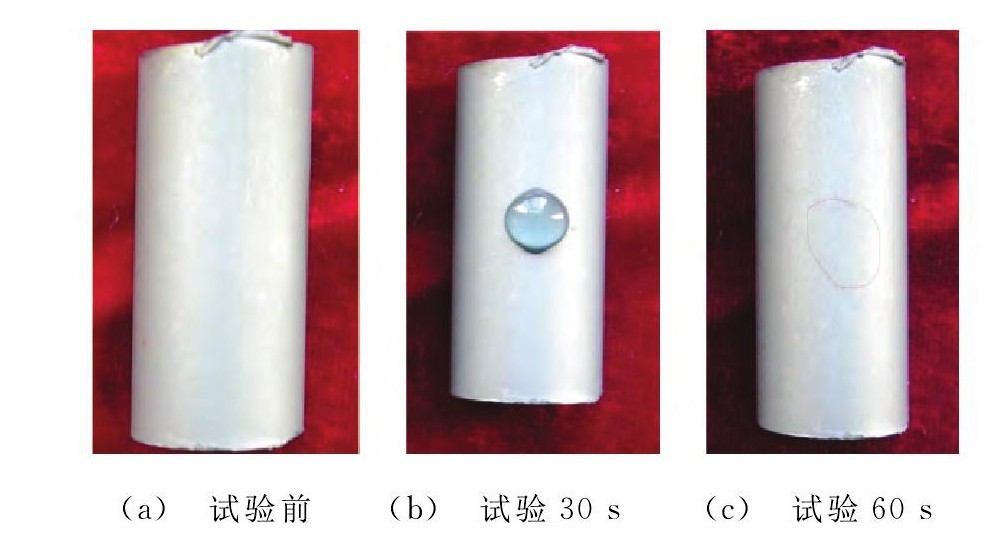

将标准要求的试验时间从30s延长至60s,对经硫酸铜试验前后的SA213T22传热管表面氧化膜进行分析,如图3所示,高温氧化膜并无明显变化,测试面未出现红点或红斑现象,表明氧化膜完整、致密、无孔隙。

图3高温氧化膜试样经硫酸铜试验后表面形貌

2.4 氧化膜的稳定性

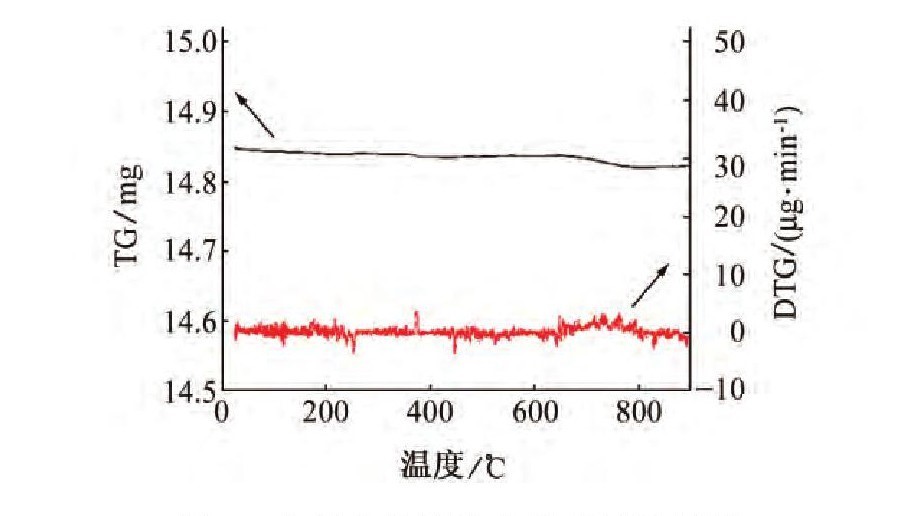

由图4可见,0~900℃(蒸汽发生器最高工作温度不超过750℃)热重试验范围内带氧化膜试样的质量损失小于0.2%,即氧化膜在氮气、900℃以下的气氛中是稳定的。

图4 带氧化膜试样的热重试验结果

2.5 氧化膜的耐蚀性

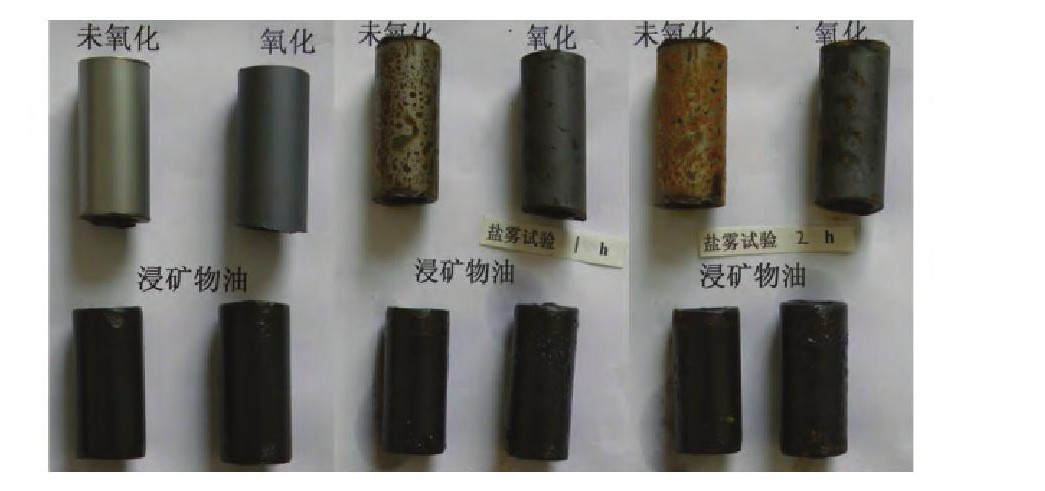

由图5可见,未经高温氧化处理试样经过1h盐雾试验后出现了大量锈斑,仅经高温氧化处理的传热管试样经过1h盐雾试验后出现了锈点,高温氧化处理提高了传热管的耐蚀性。由图5还可见,高温氧化成膜、浸矿物油封闭后的传热管试样,中性盐雾试验2h才开始出现红锈点,耐蚀性得到了显著提高。

2.6 挂片试验

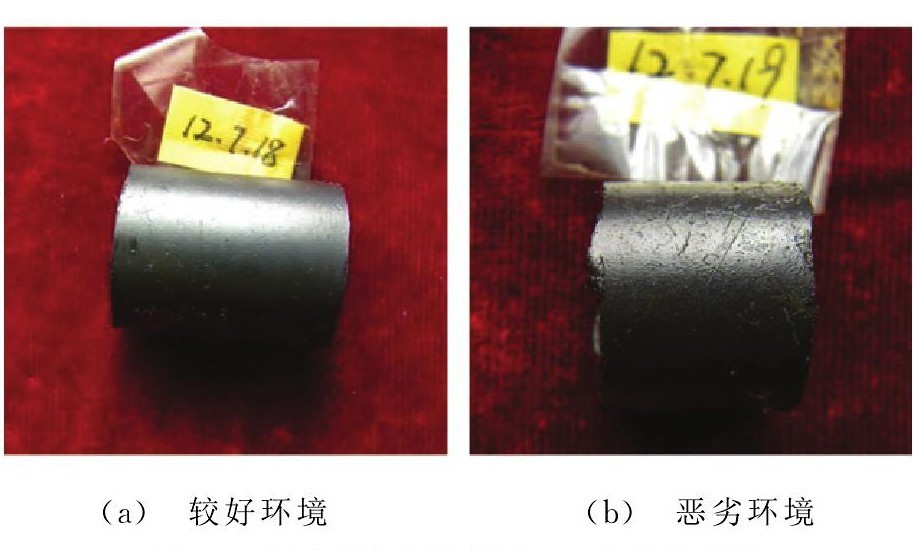

为了更加真实地考察经高温氧化及矿物油封闭处理后SA213T22传热管的耐蚀能,2012年7月至2015年2月,在不同的环境中开展SA213传热管实物挂片试验。挂片环境分别为环境较好的海边蒸汽发生器制造厂房和环境较恶劣的腐蚀实验室,由于实验室长期进行酸、碱腐蚀和盐雾试验,环境空气湿度大,且含有大量的硫酸根、硝酸根、氯离子等腐蚀性颗粒,挂片试验结果如图6所示。结果表明,经过31个月的挂片试验,在两种环境中,试样均未发生腐蚀现象。这说明经高温氧化及矿物油封闭处理后,SA213T22传热管的耐蚀性完全满足工程应用的要求。

图5试样经不同时间盐雾试验后的结果

图6 不同环境实物挂片31个月的照片

3 结论

(1)SA213T22传热管在高温氧化炉内经过抽真空、550℃纯氧气保温、降温至180℃、出炉、浸矿物油后,表面氧化形成了均匀、致密的氧化膜,氧化膜薄而均匀,平均厚度约5.003μm。

(2)SA213T22传热管氧化膜完整、无孔隙,其主要成分为Fe3O4和α-Fe2O3,除氧元素外的其他元素组成与钢基体保持一致。

(3)经过高温氧化及矿物油封闭处理后,A213T22传热管的耐蚀性得到了显著提高,耐蚀性能完全满足工程应用要求。

参考文献:

[1] PILLING N B,BEDWORTH R E. The oxidation of metals in high temperature [J]. Journal of Institute of Metals,1923(29):529.

[2] 李隆盛.铸钢及其熔炼[M].北京:机械工业出版社,1981:80.

[3] 李铁藩.金属高温氧化和热腐蚀[M].北京:化学工业出版社,2003:169.

[4] 胡赓祥,蔡珣,戎咏华.材料科学基础[M].2版.上海:上海交通大学出版社,2006:64.

[5] H.Π.梁基谢夫(俄).金属二元系相图手册[M].北京:化学工业出版社,2009:598.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 核电厂, 蒸汽发生器, SA213T22传热管, 氧化膜, 腐蚀

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414