某金属软管的内部波纹管材料为316L不锈钢,其保护套管与金属编织网材料为304不锈钢。该金属软管在使用过程中发生断裂,来自上海材料研究所有限公司的吕渊采用一系列理化检验方法对金属软管的断裂原因进行分析,以避免该类问题再次发生。

1 理化检验

1.1 宏观观察

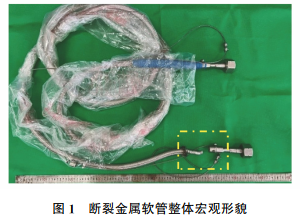

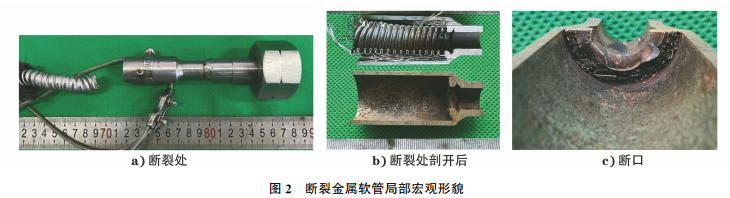

断裂金属软管整体宏观形貌如图1所示。断裂处宏观形貌如图2a)所示,在同一位置,将断裂件与未断裂件剖开,可见未断裂金属管断裂位置为保护套管-金属编织网-波纹管结构,每层之间通过焊接结合在一起,金属编织网及波纹管在根部发生断裂[见图2b)]。波纹管及金属编织网的断口宏观形貌如图2c)所示,在保护套管内壁及断口上可见较多锈蚀痕迹。

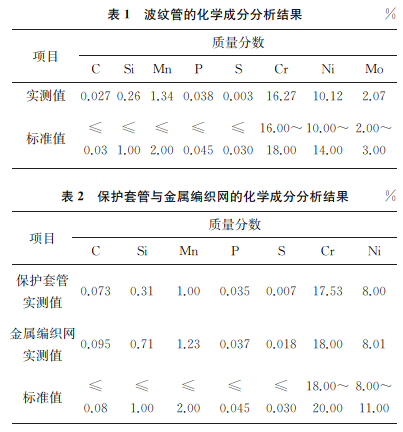

1.2 化学成分分析

在保护套管、金属编织网、波纹管上分别取样,对其进行化学成分分析,波纹管的化学成分分析结果如表1所示,由表1可知,波纹管的化学成分符合ASTM A276/A276M—2017《不锈钢棒材和型材规格》的要求。保护套管与金属编织网的化学成分分析结果如表2所示,由表2可知,保护套管中Cr元素的质量分数不符合ASTM A484/A484M—2018 《不锈钢棒、坯料和锻件一般要求的标准规范》的要求。

1.3 扫描电镜(SEM)与能谱分析

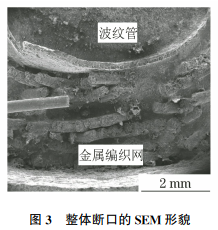

将断口试样清洗后,置于扫描电子显微镜下观察,其形貌如图3所示,断口包括波纹管与金属编织网两部分。

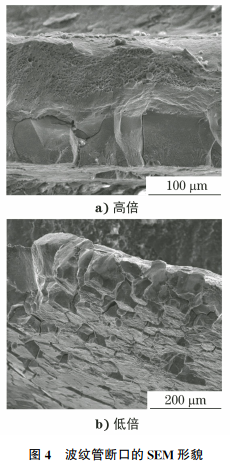

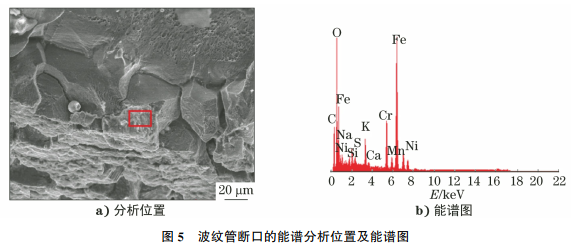

波纹管断口的SEM形貌如图4所示,由图4可知:外侧呈沿晶断裂特征,内侧呈韧窝特征,为瞬断区;波纹管断裂于外侧,断口上可见异物覆盖。对波纹管断口进行能谱分析,可检测到腐蚀性硫元素,结果如图5所示。

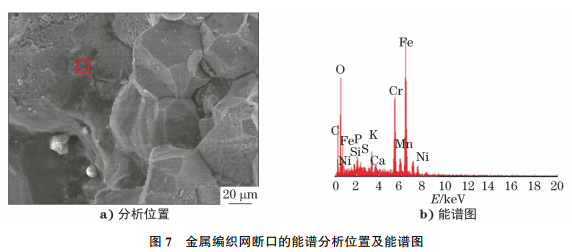

金属编织网断口的SEM形貌如图6所示,由图6可知:金属编织网断口呈沿晶断裂特征,表面可见沿晶状龟裂,断口上可见异物覆盖。对金属编织网断口进行能谱分析,可检测到腐蚀性硫元素,结果如图7所示。

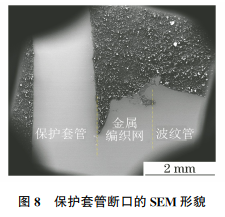

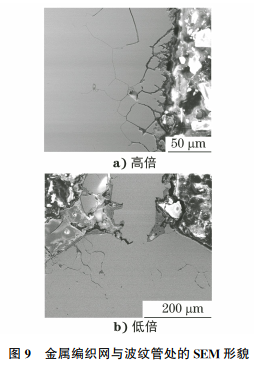

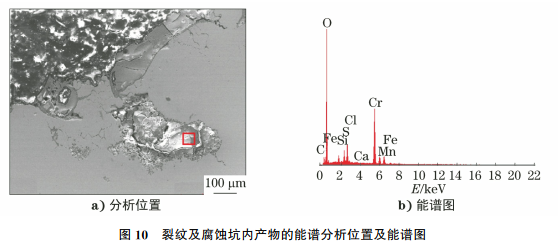

保护套管断口的SEM形貌如图8所示,断口可见沿晶裂纹。金属编织网与波纹管处的SEM形貌如图9所示,可见腐蚀坑及沿晶裂纹。对裂纹及腐蚀坑内的产物进行能谱分析,结果如图10所示,由图10可知:该处有含量较高的腐蚀性硫元素和氯元素,说明试样的使用环境中含有这些元素,这些元素导致金属软管中的金属编织网及波纹管焊接处的根部发生了应力腐蚀。

1.4 金相检验

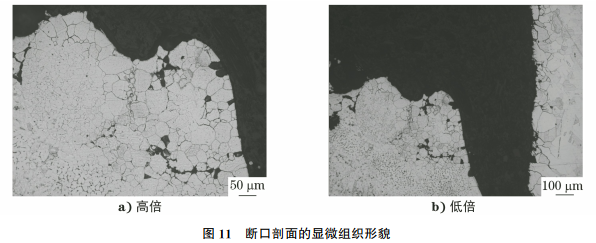

在光学显微镜下观察软管断口剖面的金相试样,断口剖面的显微组织形貌如图11所示,由图11可知:其显微组织为奥氏体,裂纹呈沿晶走向。

2 综合分析

由宏观观察可知,金属软管内层有腐蚀痕迹。波纹管与金属编织网的化学成分符合标准要求,保护套管的Cr元素含量低于标准要求,Cr元素为不锈钢中的重要合金元素,Cr元素含量偏低会降低其耐腐蚀性能。金相检验结果表明,其显微组织未见异常。

波纹管外侧呈沿晶断裂特征,内侧呈韧窝特征,为瞬断区,说明波纹管断裂起源于其外侧。断口上可见异物覆盖,异物中可检测到腐蚀性硫元素;金属编织网呈沿晶断裂特征,钢丝表面可见沿晶状龟裂,断口上可见异物覆盖,异物中可检测到腐蚀性硫元素。波纹管及金属编织网处可见腐蚀坑及沿晶裂纹,在裂纹及腐蚀坑内的产物中,检测到含量较高的腐蚀性硫元素和氯元素,说明金属软管的使用环境中含有以上腐蚀性元素,这些元素渗入金属软管内部后,在焊接残余应力与工作应力等共同作用下,金属编织网及波纹管的焊接处发生应力腐蚀开裂,导致金属编织网断裂,波纹管也因腐蚀而减薄,最终其在外力的作用下断裂。

3 结论及建议

(1)金属软管中波纹管与金属编织网的化学成分符合标准要求,保护套管的Cr元素含量不符合标准要求。

(2)金属软管内的金属编织网及波纹管在腐蚀性介质的作用下发生沿晶应力腐蚀开裂,导致金属编织网断裂和波纹管减薄,软管最终在外力的作用下断裂。

(3)为避免以后出现该类问题,建议隔绝金属软管使用环境中的腐蚀性介质,避免其渗入钢管内部;建议优化焊接工艺,防止焊缝及热影响区处析出碳化铬,形成贫铬区,导致其耐腐蚀性能下降。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414