循环油蒸汽发生器是一种重要的换热设备,为了达到节能目的,可以采用油浆循环的方法来提升壳程中汽水混合物的温度。在使用过程中,受腐蚀介质、设备振动、温差以及生产制造过程中出现焊接和机械胀接不当等因素的影响,循环油蒸汽发生器经常出现换热管断裂的问题,严重影响了设备与装置的安全、平稳运行,并造成巨大的经济损失,因此找出循环油蒸汽发生器换热管断裂的原因,对延长循环油蒸汽发生器的使用寿命至关重要。

某公司循环油蒸汽发生器为“高-低”U 型管螺纹锁紧环釜式蒸汽发生器,因系统动力电源临时断电,管程进口侧的增压泵停车,设备壳体温度、压力和液位急剧升高,紧急放散装置发生超压泄漏,排放出大量的油气和蒸汽,拆解发现有换热管发生断裂。来自机械工业上海蓝亚石化设备检测所有限公司的卢雪梅、陈梦婷、吴娜荣等研究人员采用宏观观察、垢物成分分析、金相检验、硬度测试及扫描电镜分析等方法,分析了该换热管断裂的原因,以避免该类问题再次发生。

1 理化检验

1.1 宏观观察

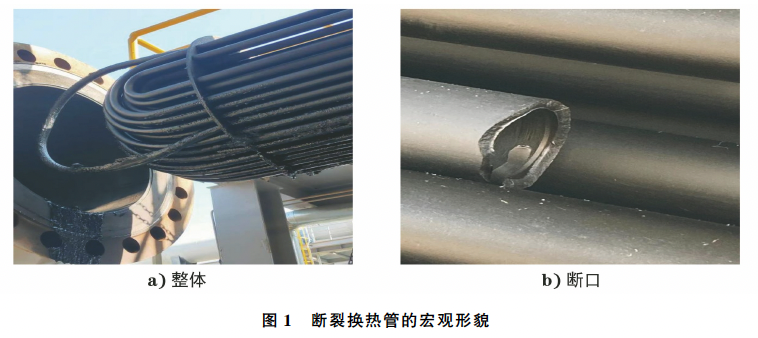

对断裂换热管进行宏观观察,结果如图1所示。

由图1可见:管束上部最外侧1根换热管的中间贴胀部位发生环向断裂,且断裂后的换热管在高压流体的作用下向后退缩变形。

1.2 金相检验

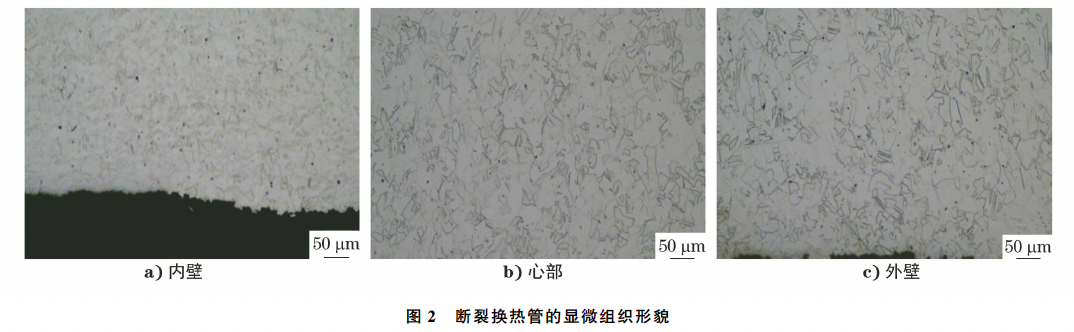

在断裂换热管截面处取样进行金相检验,结果如图2所示。

由图2可知:换热管的显微组织为奥氏体+析出相,析出相呈点状、链状分布,组织正常。

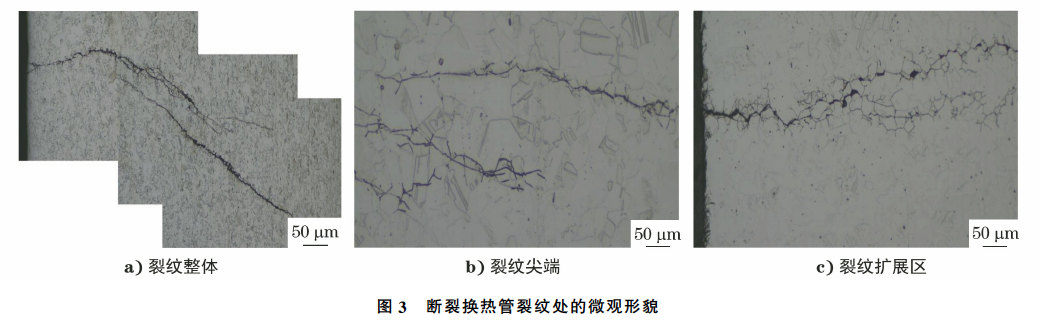

断裂换热管裂纹处的微观形貌如图3所示,可见裂纹断裂方向从外向内,呈沿晶、穿晶混合断裂。在裂纹扩展区局部区域有晶粒脱落。

1.3 硬度测试

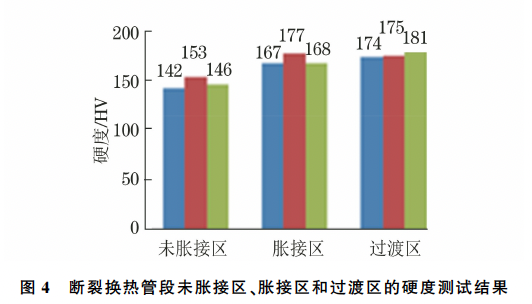

分别对该断裂换热管段的未胀接区、胀接区和过渡区进行硬度测试,结果如图4所示,可见管段未胀接区的硬度符合GB/T 4340.2—2012 《金属材料维氏硬度试验 第2部分:硬度计的检验与校准》的要求,胀接区和过渡区的硬度比未胀接区的硬度高,说明胀接区和过渡区管壁的应力比未胀接区管壁的应力大。

1.4 扫描电镜(SEM)分析

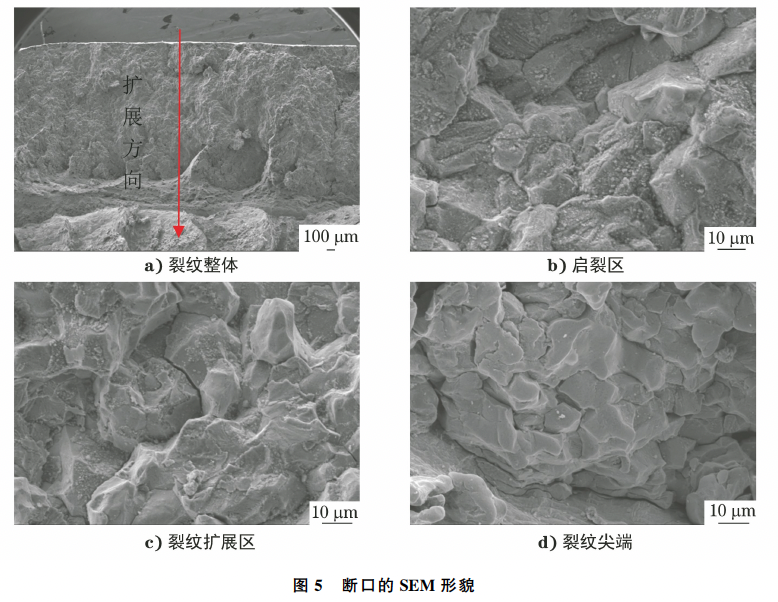

对断裂换热管断口处进行SEM 分析,结果如图5所示。

由图5可知:换热管启裂区、裂纹扩展区及裂纹尖端均呈沿晶开裂特征,断面呈块状,并可见二次裂纹,晶面附着有颗粒状垢物。

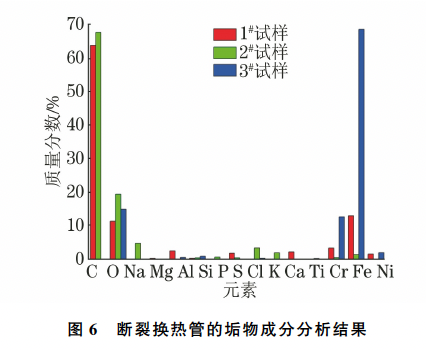

1.5 垢物成分分析

在同一根断裂换热管上取3个试样进行垢物成分分析,并编号为1#,2#,3#试样。其中1#试样垢物成分取自管板壳程侧断裂面,断面位置与胀接过渡区较近;2#试样垢物成分取自近管板侧新鲜断裂面(裂纹手动打开面);3#试样垢物成分取自近管板侧断裂面,断面位置与胀接过渡区较近。采用能谱仪对1#~3#试样进行垢物成分分析,结果如图6所示,可见3个试样均主要含有C,O,Cr和Fe等元素,其中2#试样中含有Na,P元素,Na元素的质量分数为4.73%。

2 综合分析

综合上述结果可知,该断裂换热管的硬度和显微组织均无异常。裂纹起始于换热管外壁,从外向内扩展,裂纹在扩展过程中以沿晶+穿晶混合开裂特征为主,并有晶粒脱落。断口的启裂区、扩展区、裂纹尖端均呈沿晶开裂特征,断面呈块状,并可见沿晶二次裂纹,晶面附着有颗粒状垢物,这个特征与裂纹的微观形貌相吻合,符合碱性溶液中的沿晶应力腐蚀开裂特征。

循环油蒸汽发生器换热管的接触介质是除氧水和蒸汽,正常情况下含有一定量的磷酸盐、碳酸氢盐、碳酸和二氧化碳。在换热管操作温度(104~275℃)下,换热管发生水解反应生成了OH-,OH-与换热管内水中的Na+结合成游离的NaOH,导致碱浓度升高,在胀管等有缝隙的地方,碱液发生富集、浓缩。该换热管服役时温度较高,加剧了介质中离子的运动,且温度越高,发生碱脆所需的浓度越低,发生应力腐蚀断裂的趋势越大。研究表明,金属及合金材料在碱性溶液中,拉应力和腐蚀介质会导致碱脆,碱浓度越高,材料的断裂敏感性越大。

在104~275℃的服役温度下,随着水解反应的进行,换热管胀管缝隙位置的碱浓度不断升高,在应力作用下,形成了碱脆发生的特定条件。随着缝隙位置碱液的富集、浓缩,换热管表面形成了细小裂纹,碱液也在裂纹处聚集。在碱浓度较高的条件下,裂纹尖端成为阳极反应区,并在轴向应力的作用下,裂纹迅速扩展,最终导致换热管发生断裂。

3 结论与建议

循环油蒸汽发生器换热器发生了碱应力腐蚀断裂。可以采用阴极保护、表面喷漆等防护方法对应力腐蚀进行控制,并控制装置开工、停工的速率,以减少因温差而产生的断裂。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8237

腐蚀与“海上丝绸之路”

点击数:6558