提高NdFeB稀土永磁材料的抗腐蚀能力及改进其表面防护技术已经成为突破稀土永磁材料工程应用的关键[1],这主要与市场对材料品质要求的不断提高和多样化需求有直接关系。为此,近20年以来报道NdFeB材料腐蚀机理与表面防护的文章已经有不少,其中涉及材料腐蚀问题[2,3]、环境腐蚀问题[4,5]和表面科学问题[6~11]。由这些文献可以看出,基于NdFeB材料的腐蚀敏感问题,一方面采用合金化的手段,调控材料成分和组织,提高磁体自身的抗腐蚀性能,例如,在磁体中添加金属元素M1 (如:Cu、Al、Zn、Ga、Ge、Sn等),形成Nd-M1或Nd-Fe-M1金属间化合物,或者添加金属元素M2 (如Co、Ti、Nb、Zr、V、Mo、W等),形成M2-B或Fe-M2-B金属间化合物,由这些化合物形成的晶间相比富Nd和富B相具有更高的腐蚀电位,降低了与主相(Nd2Fe14B)之间的电化学差异,从而减弱了相间腐蚀的驱动力;另一方面在磁体表面施镀涂层加以保护,例如通过化学转化、电镀、化学镀、电泳、物理气相沉积、涂覆有机涂层及其他复合涂层等方法在材料表面形成防护层,该防护层可以阻碍腐蚀介质(如O2、H2O或Cl-)自表面向基体渗透,从而能够保护基体免遭侵蚀。在市场驱动下,随着永磁体应用领域不断扩展,各项技术逐渐付诸实施,每种手段的优缺点也先后得到评价。

尽管广大科研人员在改善稀土永磁材料腐蚀敏感性方面已经做了大量工作,然而,NdFeB材料的腐蚀机理仍然有待进一步解析,其表面防护技术滞后于材料的发展,至今一些创新性的重大成果并不多见。这主要是由于许多因素影响其腐蚀及防护机理分析,包括材料基体、腐蚀介质、测试环境及技术方案等,这些因素会改变中间反应过程,从而影响腐蚀产物的成分、结构及保护特征。由于表征腐蚀产物膜的复杂性,导致明确解释特定的机理,进而制定有效的防护措施是非常困难的。尽管如此,根据以上综述文献,还是能够摘取出许多有价值的信息,用于解析NdFeB材料的腐蚀与防护机理。本文综合以上文献内容,总结了烧结NdFeB材料腐蚀的影响因素,阐述了造成腐蚀的原因,针对近年来涉及合金化工艺提高磁体耐腐蚀性和表面防护涂层技术的研究进行了综合评述,以期对未来进行材料设计及制定防护战略,以使稀土永磁材料更好地满足社会发展需要提供参考,这对突破稀土永磁材料生产中的关键技术、开发耐腐蚀的磁性材料及建立相应的表面防护战略有重要意义。

1 影响材料腐蚀的因素

掌握影响材料腐蚀的因素,分析导致腐蚀原因,是为了寻求改善永磁体耐蚀性能的方法,以提高产品的可靠性。

1.1 材料因素

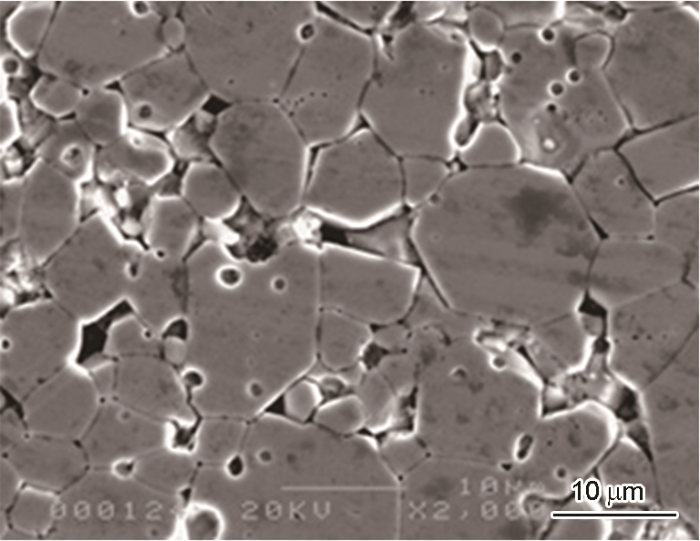

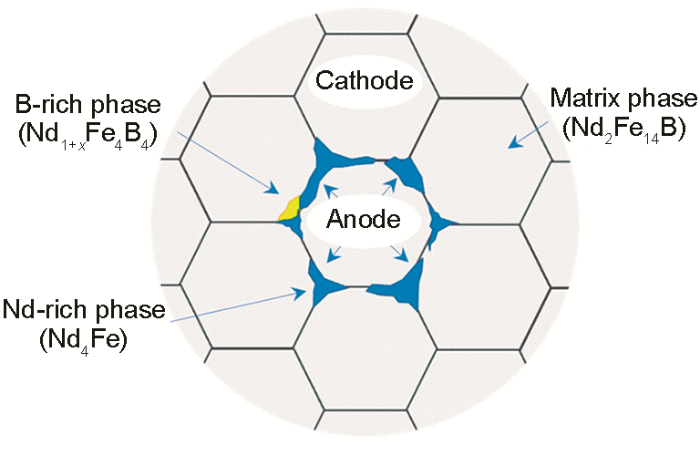

材料因素是引起腐蚀的内因,主要是指各相之间的电化学性质差异而引起的腐蚀。图1为NdFeB材料的内部组织示意图。主相(Nd2Fe14B)呈多边形,是磁性相;富Nd相(Nd4Fe)以薄层状或颗粒状沿主相晶界或晶界交隅处分布,将主相晶粒包围;富B相(Nd1+xFe4B4)呈块状或颗粒状,以亚稳态形式存在于晶界,各相所占的体积分数大约为84%、14%和2%[5]。

图1 NdFeB材料组织示意图

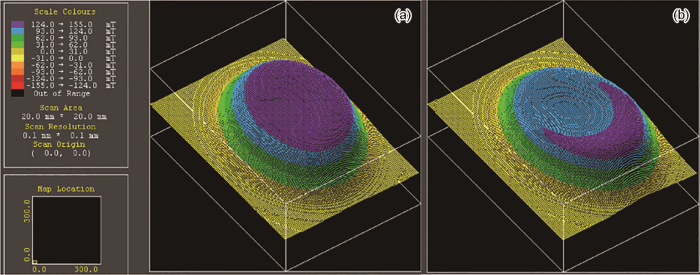

研究结果[12]表明,主相同富Nd相和富B相的电化学势有明显差异,电化学势从低到高依次为富B相、富Nd相、Nd2Fe14B相,在环境中,晶界处的富Nd相和富B相将被优先腐蚀。由以上分析不难得知,这种腐蚀电池具有“小阳极-大阴极”的特点,在磁体中所占体积分数较小的富Nd相和富B相将沿着主相晶界加速腐蚀,造成所包围的主相晶粒脱落,并且生成的膨松腐蚀产物会导致磁体粉化,性能降级[5]。图2[13]为NdFeB磁体腐蚀前后的磁场分布。可以看出,磁体腐蚀导致磁场分布发生明显变化;同时,磁场分布不均匀也进一步证实了磁体各部位的腐蚀程度有差异。

图2 磁体在腐蚀前后的磁场分布[13]

根据钢铁研究总院李卫院士团队的最新研究成果[14,15],添加高丰度稀土元素铈(Ce)有利于提高磁体的耐腐蚀性能,其主要原因是组织中的部分Nd被Ce取代后,晶界处的Nd含量显著降低,使富稀土相变薄且分布更加均匀,同时主相晶粒尺寸变小,结构更加紧密,腐蚀产物容易堵塞介质的传输通道,从而能够阻滞腐蚀。

为此,一方面降低Nd元素含量,避免富Nd相在晶界处聚集,另一方面调控晶间结构,诱导富Nd相弥散分布于主相的三角晶界,使腐蚀介质扩散通道变窄,抑制腐蚀进程,以提高磁体的抗腐蚀能力[16,17]。在此基础上,调控主相晶体结构,保证各相均匀分布,降低腐蚀反应驱动力也是提高磁体抗腐蚀能力的努力方向之一[18]。

1.2 环境因素

环境因素是引起腐蚀的外因,其中包含环境温度、湿度和腐蚀介质等[4]。就环境温度而言,当温度超过150℃之后,晶界处Nd元素的氧化速率显著提高,其主要反应如式(1)所示;并且随着时间的延长,主相也会发生氧化。

(1)

(1)

湿度是导致永磁体腐蚀失效的主要因素之一。为此,研究人员[13,19]借助于高压反应釜,利用高温高压加速腐蚀实验研究了湿度对磁体腐蚀的影响,结果表明,磁体腐蚀在潮湿环境中比在高温环境中更加敏感,环境中存在水蒸气是磁体发生腐蚀的必要条件。并且研究[14]发现,高丰度稀土永磁体((Ce15Nd85)30FebalB1M或(Ce20Nd80)31FebalB1M)在湿热环境中腐蚀失重低于常规稀土永磁体(Nd2Fe14B)的失重,这一结果也充分说明减少稀土元素在主相边缘富集和控制富稀土相的含量是提高稀土永磁材料耐腐蚀性能的关键。

另外,研究结果[20~22]表明,稀土永磁材料的腐蚀行为与腐蚀介质密切相关。例如:NdFeB磁体在HCl和H2SO4中的腐蚀速率较大[23];HCl溶液对富Nd相的侵蚀比较严重,因此遭受HCl溶液腐蚀后,磁体的最大磁能积显著降低,而HNO3溶液对主相影响较大,因此会造成磁体的内禀矫顽力下降[24];磁体表面在H3PO4和H2C2O4中可以钝化,有时甚至不能彻底去除磁体表面的氧化层或污垢[23,25,26]。该研究结果为揭示NdFeB磁体寿命与环境之间的相关性提供了一定理论依据。

值得注意的是,NdFeB永磁材料的发展有力推动了医学领域内磁外科技术的进步[27]。随着稀土永磁材料在医疗器械中的广泛应用,为了提高设备的可靠性,磁体在体液(如唾液[28]、胃液[29]、胆汁[30]等)中的腐蚀行为逐渐受到关注。由此可以看出,特殊领域所用永磁体的腐蚀问题同许多共性问题一样,均是NdFeB材料发展中亟待解决的难题,并且多样化的需求给NdFeB材料的发展带来较大挑战。

1.3 磁化状态

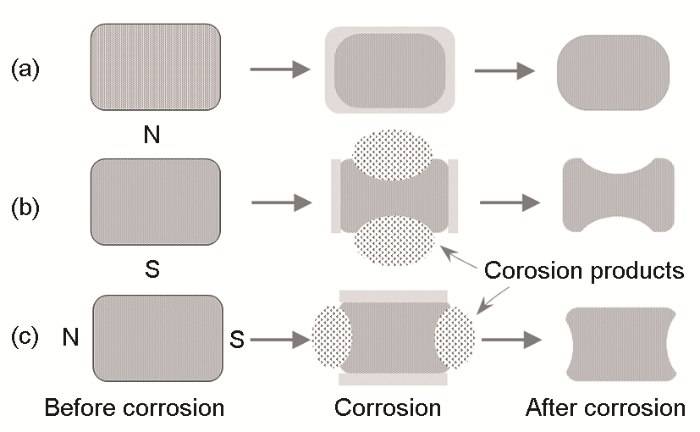

研究[22]表明,稀土永磁体在不同磁化状态的腐蚀行为有显著差异,磁体在充磁状态下的腐蚀倾向更大,尤其在充磁方向的腐蚀速率较快,如图3[22]所示。Costa等[31]认为,这是由于在磁场中顺磁性氧分子的迁移驱动力增强造成的;Sueptitz等[32]认为在Lorentz力作用下,电解液中的离子对流运动促进物质传输,提高电化学反应速率,是导致腐蚀速率加快的主要原因;郑精武等[22]提出,由于表面剩磁场会影响双电层结构,产生较大的磁致过电位,从而导致腐蚀反应加剧。

图3 剩磁对NdFeB磁体腐蚀影响的示意图[22]

1.4 磁体密度

NdFeB材料多孔且不均匀的组织结构为氧、水等介质的侵蚀创造了条件,图4[13]为NdFeB材料微观组织的典型形貌。Yan等[33]利用失重实验、吸氢和吸氧等方法,已经证明磁体密度较低的材料,其抗腐蚀能力较弱。为此,现在通过改进粉末制备方法,采用先进的成型及烧结工艺,改善磁体的微观组织结构,提高磁体密度,获得失重率较低且耐腐蚀的材料。实验[34]也证明,通过添加适量的重稀土元素如Pr和Dy,并控制稀土总量,同时采用片铸(SC)+氢破碎(HD)技术可以获得均匀致密的组织,从而提高了磁体的抗腐蚀能力。

图4 NdFeB材料的微观组织结构形貌[13]

2 合金化法提高NdFeB磁体耐蚀性的研究进展

2.1 基础理论

目前合金化法是制备耐蚀稀土永磁材料的主要手段,即向组织中添加合金元素,这些元素在组织中或以单质形式存在,或形成金属间化合物。由于磁体组织中的晶界对腐蚀更加敏感,因此合金化手段大都是通过调控磁体内部晶间相的相组成、结构及分布以达到提高磁体耐蚀性能的目的[35]。合金化法提高磁体耐蚀性能的基本思路可归纳为2方面:降低富Nd相在组织中的份额,优化组织结构,促进形成均匀细小的晶粒组织与连续的晶界相分布,提高磁体密度;提高晶间相的电化学势,降低与主相之间的电位差,减弱腐蚀反应驱动力。基于双合金技术路线,通过制备多元合金粉末,采用热处理工艺、晶界重构或者晶界扩散等方法,提升磁体的耐蚀性能[36]。

2.2 提高磁体耐蚀性能的研究进展

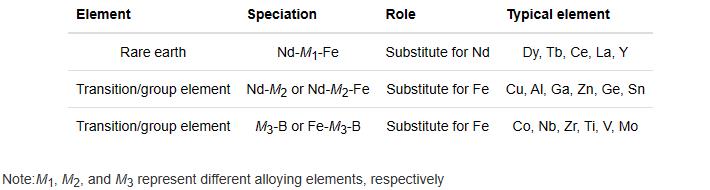

NdFeB永磁材料中添加的合金元素可以划分为3类:一、以Dy、Tb、Ce、La、Y为代表的稀土金属元素;二、以Cu、Al、Ga为代表的过渡或主族金属元素;三、以Co、Ti、Nb、Zr为代表的过渡金属元素。这3种类型合金元素及其作用如表1所示。

表1 合金化法常用元素及其作用

(1) 第一类合金元素

在NdFeB材料中添加Dy、Tb等重稀土元素的生产工艺已经有20余年,目前已经发展成熟,起初的主要目的是为了提高磁体的矫顽力,增强其热稳定性[37~41]。后来研究[42~45]发现,经烧结之后,磁体中的Dy或Tb等元素进入晶界处的富稀土相,不仅使富Nd相减少,而且使其弥散分布于主相边缘,各相分布更加均匀,从而降低了材料的腐蚀敏感性。随着“甩带+氢爆”技术和双合金工艺逐渐成熟,目前添加多元合金粉末已经成为主流工艺,例如,先制备Dy69Ni31[46,47]、Dy80Al20[48]、Dy71.5Fe28.5[49]、Dy80Fe13Ga7[50]、Dy32.5Fe62Cu5.5[51]等含有重稀土元素的辅合金粉末,然后根据生产需要,将适量辅合金粉末直接混入主合金粉末之中,再进行压型、烧结等后续工序。该工艺的最大优点在于不仅可以提高重稀土元素的利用率,降低其含量,而且可以提高生产效率。

自2015年起,高丰度稀土元素(Ce、La)永磁材料开始批量生产。根据报道[52],2018年中国科学院宁波材料技术与工程研究所在高丰度钇(Y)混合稀土永磁材料研发和产业化方面也取得了较大突破。尽管由高丰度稀土元素(Ce、La、Y)替代部分Nd元素,开发的同等性能磁体的成本比普通磁体降低30%~40%[53],然而添加高丰度稀土元素对材料耐蚀性方面的贡献还有待进一步评估,这主要是由于现在仍未建立起完整的工艺体系,同时开展这类材料腐蚀的基础性研究工作还比较少[54]。今后开发高耐蚀、高丰度稀土元素永磁体将是永磁材料研究工作的热点之一[3,21]。

(2) 第二类合金元素

在NdFeB永磁材料中添加Cu和Al元素的工艺在21世纪初已经发展成熟。研究[55]表明,Cu元素在晶界除了以金属间化合物(如NdCu等)形式存在之外,还以富Cu相的形式存在,这种离散的单质相对提高材料的耐蚀性能是非常不利的。为此,研究人员[56~58]尝试向组织中添加纳米Cu、Al颗粒,结果发现仍有部分元素未能形成稳定的金属间化合物。为此,科研人员先制备铜合金或铝合金,如Cu60Zn40[59]、Al100-XCuX[60]或La70Al10Cu20[61],然后采用双合金工艺将Cu和Al元素添加至材料组织之中,较好地消除了组织中离散的富Cu相和富Al相。在组织中形成稳定的Nd6Fe13Sn化合物是添加Sn元素提高材料耐腐蚀性能的主要原因[62];添加Ga元素对稀土永磁体耐腐蚀性能的影响还存在争议[50]。另外,根据最新研究成果[63,64],采用双合金工艺,通过添加晶界辅合金Mg/MgO纳米粉,可以增强磁体的抗腐蚀能力,这归因于金属Mg元素的熔点较低,改善了晶界液相润湿性,在磁体烧结过程中形成的Nd-O-Fe-Mg金属间化合物容易在主相晶粒周围形成均匀、连续的富稀土相,弥补晶界缺陷,因此通过改变组织的微观结构和提高磁体密度,达到了增强材料抗腐蚀能力的目的。

(3) 第三类合金元素

第三类合金元素主要是指Co、Nb、Zr、Ti等标准电极电位较高的金属元素。在21世纪初,研究人员[65~67]发现,Co元素在磁体组织的晶界处生成化学稳定性较高的金属间化合物,如Nd3Co[19]或Nd64Co36[68]等,对降低材料的失重和提高磁体的耐蚀性有显著效果。然而,金属Co的价格较高,除在特殊领域所用的磁体之外,在工业生产中不常使用。Nb元素对增强稀土永磁体的抗腐蚀能力也有较大帮助,分析[69,70]认为,主要是由于Nb元素可以提高永磁体的热稳定性,从而能够改善材料的耐腐蚀性能。Zr元素以金属间化合物ZrB2的形式析出于晶界处,研究[71]表明,受ZrB2的影响,主相晶粒和晶界处富稀土相的生长均受到抑制,使组织分布更加均匀,因此磁体的耐蚀性得到增强。

值得注意的是,合金化法的成功实施,与当前先进的技术手段及配套装备密不可分,例如速凝薄片冶炼、氢爆破碎、放电等离子烧结等。以上保障措施不仅能够提高磁体密度,而且可以优化磁体的显微组织结构及改善晶界处富稀土相的分布,从而使磁体的耐蚀性能得到增强,这些工艺技术及装备仍有较大发展空间。尽管添加微量元素和采用双合金工艺,对改善NdFeB永磁材料的腐蚀敏感性起到了不可忽视的作用,但是从根本上解决稀土永磁体的腐蚀问题还有较长的路要走。这是由于添加合金元素虽然在一定程度上能够提高磁体的耐蚀性能,但是效果非常有限,有时反而会降低磁性能,而且常常会增加材料的制造成本[72]。这些因素均是设计合金化工艺时必须要慎重考虑的问题。

3 表面防护技术的研究进展

NdFeB永磁材料的发展与其表面防护技术水平具有唇齿关系,在提高永磁体自身抗腐蚀能力有限的局面之下,开发其表面防护涂层技术成为稀土永磁材料研究课题中的另一大热点[73~75],因此报道NdFeB材料表面防护涂层的文献也比较多,其中采用的表面处理手段主要包括:化学转化、电镀、化学镀、电泳、物理气相沉积、喷涂和微弧氧化等。

3.1 化学转化膜

化学转化法是一种比较经济的表面处理手段。化学转化膜多用于暂时性防护,或作为有机涂层的底层,以增强表面涂层与基体之间的结合力[76]。研究化学转化膜的文献已经有许多[11,20,77,78],典型转化膜的特性已经被详细表征,包括成分、结构、硬度、耐磨性、附着力、着色吸附能力、耐高低温性,以及耐蚀性和防护性能。转化膜的防护能力与其厚度和致密度密切相关,转化膜技术中的最大挑战便是获得均匀且无缺陷的膜层[79]。在过去20多年中,NdFeB表面的化学转化膜技术并没有获得实质性突破,这主要是由于转化膜的形成及防护性能受许多因素影响,如基体材料、前处理工艺、溶液成分、后处理工艺(烘烤温度和时间)、转化工艺(温度、时长、pH值及搅拌)等,这些因素直接影响中间反应过程和最终生成物,从而决定膜层的成分、结构及性能[80,81]。另外,转化膜的厚度通常只有几纳米[82],表征其生长过程、成分及结构非常复杂,因此解析其形成和防护机理是非常困难的。

3.2 电镀、化学镀及电泳涂镀层

目前,电镀、化学镀及电泳这3种传统的加工方式仍然是稀土永磁材料行业中应用最广泛的表面防护手段[83,84],利用这3种工艺制备的涂层已被客户广泛认可。近10年来,随着环境保护法律法规逐渐健全,我国已经在宁波、包头和赣州等地建立大型的电镀园区,并且还装备了成熟的全自动加工线,这为保证涂层质量奠定了良好基础[10]。随着稀土永磁材料应用领域不断扩展,客户对磁体表面金属镀层提出许多新的要求,因此在这些传统工艺的基础上寻求新的突破已经刻不容缓[85]。例如,为了弥补Ni-Cu-Ni镀层的屏蔽作用对磁体性能的不良影响,研究人员正在努力开发磁体表面的直接镀铜技术[86];为了减薄镀层厚度,开发了耐蚀性较高的Zn-Ni合金镀层;为了降低溶液对磁体的侵蚀,开发了有机溶液电镀[87,88];为了满足焊接需求,开发了Zn-Sn合金镀层[89];为了提高外观装饰性,开发了黑镍镀层,等等。在采用这类传统加工手段施镀过程中,溶液对磁体的侵蚀是无法避免的,镀前和镀后处理对涂镀层质量有重要影响。

尽管这些传统的加工技术对钢铁材料而言已经非常成熟,然而,由于NdFeB材料化学活性较高及磁体表面多孔结构的原因,采用这些工艺对NdFeB材料进行表面处理时仍然存在许多较难解决的问题。就NdFeB永磁材料而言,在施镀之前,为预镀涂层提供洁净、均匀、致密且钝态的基体表面是表面处理中的关键,因此开发先进的前处理技术甚至比涂镀技术具有更加光明的发展前景。

3.3 物理气相沉积镀层

物理气相沉积(PVD)技术避免了溶液对磁体的侵蚀,可以获得组织均匀、附着牢固的镀层,且没有环境污染问题,因此该方法在稀土永磁材料表面防护领域中备受关注[9]。近年来,研究人员采用蒸发镀[90~92]、磁控溅射[93~95]、离子镀[96]等技术在NdFeB磁体表面制备了铝基、钛基、锆基等涂层,研究了这些涂层对磁体的防护性能。

Mao等[95,97]研究发现,NdFeB磁体表面的磁控溅射Al膜晶体沿(111)晶面择优生长,呈柱状结构,膜层中有许多的孔隙;为此,胡芳等[94]通过循环Ar+轰击方法制备了多层Al膜,将柱状晶结构打断,最终获得的层错结构组织延长了腐蚀介质的传输通道,因此提高了真空镀Al层的防护性能。

然而,受NdFeB产品多样性及尺寸规格等因素的限制,以及成本方面的考虑,PVD工艺在行业中并未得到广泛应用。未来针对NdFeB磁体的特点,设计专用的工装夹具,提高镀层均匀性、靶材元素利用率及生产效率是PVD技术在稀土永磁材料表面防护领域中发展的重点。

3.4 其他涂层

除上述几种涂层之外,还有一些防护层颇受关注。例如,薄有机涂层在耐蚀性、防水性及黏结性方面远胜于化学转化膜和金属涂层[98],并且添加一些助剂,能够赋予涂层表面多种功能,如防紫外线辐射、耐指纹、自清洁等,可以满足多样化的需求,另外高分子聚合物具有多样性的特点,可以赋予涂层多种颜色,因此,期待未来超薄、高耐蚀的功能性有机涂层能够在NdFeB领域中取得新的突破

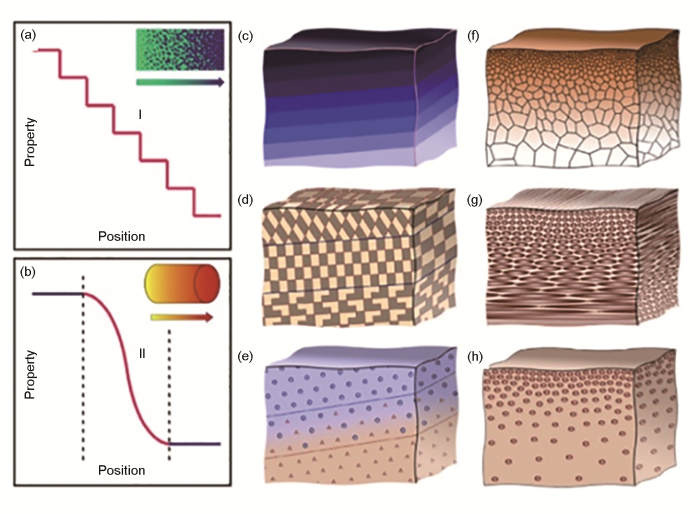

另外,随着3D技术在磁性材料制造中的成功应用[99~101],针对军事等特殊领域用的尺寸较大的磁体,可以通过增材制造手段在磁体表面制备铁基涂层(如Fe-Si[102]、Fe-Co[103]和Fe-Ni[104]),并且可以获得成分和结构变化的梯度组织[105,106],以满足涂层的力学和耐蚀性能方面的要求,如图5[106]所示;也可以根据要求在该铁基涂层表面涂覆其他涂层。

图5 功能梯度涂层材料结构示意图[106]

4 总结与展望

经过20年的快速发展,稀土永磁材料行业更加注重材料品质和控制生产成本,因此研发耐蚀稀土永磁材料及其表面防护涂层技术迎来良好的发展机遇。在市场的引导下,NdFeB材料的多极化发展趋势愈发明显,目前可分为低成本磁体、高性能/高矫顽力磁体、特殊领域用的磁体,以及新兴的高丰度稀土永磁体等4类。由于每种类型磁体的成分和组织差异较大,因此在利用合金化手段提高磁体抗腐蚀能力时,要区别对待,除了考虑稀土资源的高质化利用和平衡利用之外,还要兼顾材料的制造成本,以满足市场的多样化需求。加大投入NdFeB材料腐蚀方面的基础性研究,将腐蚀与防护工程纳入稀土永磁材料基因工程计划之内,开展不同组织、不同结构及晶间的腐蚀机理研究,积累材料腐蚀和环境腐蚀数据,解析腐蚀规律与相结构演变,以及成分、组织、磁性能与抗腐蚀能力之间的相关性,建立材料腐蚀数据库,为设计开发高耐蚀的永磁材料提供理论依据,以提高科研精准度和缩短研发周期,加速耐蚀稀土永磁材料的产业化。

烧结NdFeB材料的多相结构及腐蚀敏感性,给其表面防护带来较大挑战,在过去的20多年内,NdFeB磁体表面的涂镀层技术并未获得实质性突破。就表面涂镀技术而言,以需求为导向,结合服役环境和涂层设计要求,基于材料表面特点,开发可靠的防护涂层是关键所在。表面防护技术现在已经成为集材料制造、涂层技术及高效装备开发于一体的综合性技术。例如,目前电镀、电泳、喷涂和溅射等表面技术已经被成功应用于生产低成本高矫顽力的永磁体,借助于这些方法,在磁体表面沉积连续、均匀且厚度可控的涂层,通过晶界扩散处理,可以实现磁体矫顽力的精确控制,解决了薄片产品一致性较差的难题。由此可见,尽管受缺乏核心技术与装备、整体制造水平较低等客观因素的影响,稀土永磁材料表面防护技术研究和产业化开发起步较晚,但是防护涂层关键技术同样对开发资源节约型高性能稀土永磁材料,保持我国在稀土产业上的战略优势,具有重要的战略意义及巨大的经济和社会效益。

参考文献

1 Jiang W, Shen L D, Wang K, et al. Study on Ni-Ni(S)-Ni(P) multilayer coating by friction-assisted jet electroplating on sintered NdFeB [J]. J. Alloys Compd., 2019, 787: 1089

2 Zhang J X, Zhang T J, Cui K. Mechanism and prevention of NdFeB magnet corrosion [J]. Dev. Appl. Mater., 2001, 16(4): 38

2 张静贤, 张同俊, 崔 琨. NdFeB永磁材料腐蚀机理与防护 [J]. 材料开发与应用, 2001, 16(4): 38

3 Liao X F, Zhang J S, Yu H Y, et al. Understanding the phase structure, magnetic properties and anti-corrosion behavior of melt-spun (La, Y)2Fe14B alloys [J]. J. Magn. Magn. Mater., 2019, 489: 165444

4 Kong X W, Liu G Z, Zhao M J, et al. Research status of corrosion property of sintered NdFeB permanent magnet [J]. Chin. Rare Earths, 2013, 34(6): 69

4 孔祥薇, 刘国征, 赵明静等. 烧结NdFeB永磁体的腐蚀性研究现状 [J]. 稀土, 2013, 34(6): 69

5 Li H Y, Hao Z Z, Liu Y H, et al. Research progress on corrosion mechanism and surface protection technology of sintered NdFeB permanent magnets [J]. Min. Metall. Eng., 2016, 36(6): 118

5 李红英, 郝壮志, 刘宇晖等. 烧结NdFeB永磁材料腐蚀机理与表面防护技术研究进展 [J]. 矿冶工程, 2016, 36(6): 118

6 Yan F Y, Zhao C Y, Zhang L. Advances in protective technology on NdFeB permanent magnetic material [J]. Plat. Finish., 2012, 34(8): 22

6 严芬英, 赵春英, 张 琳. 钕铁硼永磁材料表面防护技术的研究进展 [J]. 电镀与精饰, 2012, 34(8): 22

7 Liu W, Hou J. Production status and prospect of NdFeB magnet electroplating [J]. Plat. Finish., 2012, 34(4): 20

7 刘 伟, 侯 进. 钕铁硼电镀技术生产现状与展望 [J]. 电镀与精饰, 2012, 34(4): 20

8 Wang E S. The anti-corrosion technology of NdFeB chemical conversion coating [J]. Plat. Finish., 2013, 35(12): 13

8 王恩生. 钕铁硼化学转化膜防腐蚀技术 [J]. 电镀与精饰, 2013, 35(12): 13

9 Hu F, Xu W, Dai M J, et al. Research progress on physical vapor deposition and related process of NdFeB magnets [J]. Mater. Rev., 2014, 28(3): 20

9 胡 芳, 许 伟, 代明江等. 钕铁硼永磁材料物理气相沉积技术及相关工艺的研究进展 [J]. 材料导报, 2014, 28(3): 20

10 Chen X P, Zhao D L, Li Y, et al. The development of electroplating process and equipment on NdFeB permanent magnet materials [J]. Met. Funct. Mater., 2015, 22(5): 32

10 陈小平, 赵栋梁, 李 勇等. 钕铁硼永磁材料电镀工艺与装备的发展 [J]. 金属功能材料, 2015, 22(5): 32

11 Peng N, Wang X D, Chen X P, et al. Study on surface protection for NdFeB permanent magnet alloy [J]. Hot Work. Technol., 2016, 45(4): 6

11 彭 楠, 王向东, 陈小平等. 钕铁硼永磁体的表面防护技术研究 [J]. 热加工工艺, 2016, 45(4): 6

12 Liu W Q, Yue M, Zhang J X, et al. Intrinsic corrosion characteristic of sintered NdFeB permanent magnets [J]. Powder Metall. Technol., 2006, 24: 195

12 刘卫强, 岳 明, 张久兴等. 烧结NdFeB永磁合金本征腐蚀特性研究进展 [J]. 粉末冶金技术, 2006, 24: 195

13 Yan G L, McGuiness P J, Farr J P G, et al. Environmental degradation of NdFeB magnets [J]. J. Alloys Compd., 2009, 478: 188

14 Wu Y P, Zhu M G, Shi X N, et al. Corrosion research of (Ce15Nd85)30FebalB1M sintered magnet in hydrothermal environment [J]. J. Chin. Soc. Rare Earth, 2016, 34: 171

14 吴亚萍, 朱明刚, 石晓宁等. (Ce15Nd85)30FebalB1M永磁体湿热条件下的腐蚀性研究 [J]. 中国稀土学报, 2016, 34: 171

15 Wu Y P, Zhu M G, Shi X N, et al. Study on the diversity of corrosion products of (Ce20Nd80)31FebalB1M magnet [J]. Powder Metall. Ind., 2017, 27(5): 36

15 吴亚萍, 朱明刚, 石晓宁等. (Ce20Nd80)31FebalB1M磁体腐蚀产物多样性的研究 [J]. 粉末冶金工业, 2017, 27(5): 36

16 Liu W Q, Yue M, Zhang D T, et al. Corrosion behavior of conventional and spark plasma-sintered Nd-Fe-B permanent magnets in different solutions [J]. Corrosion, 2009, 65: 501

17 Liu W Q, Yue M, Zhang J X, et al. The effect of Nd-rich phase for sintered NdFeB corrosion resistance [J]. Rare Met. Mater. Eng., 2007, 36: 1066

17 刘卫强, 岳 明, 张久兴等. 富钕相对烧结NdFeB磁体耐腐蚀性的影响 [J]. 稀有金属材料与工程, 2007, 36: 1066

18 Cui J, Kramer M, Zhou L, et al. Current progress and future challenges in rare-earth-free permanent magnets [J]. Acta Mater., 2018, 158: 118

19 Li J J, An G H, Guo C J, et al. Accelerated corrosion behavior of sintered NdFeB magnets in HAST climate [J]. J. Chin. Soc. Rare Earths, 2016, 34: 555

19 李家节, 安桂焕, 郭诚君等. 烧结NdFeB磁体高温高压高湿加速腐蚀行为研究 [J]. 中国稀土学报, 2016, 34: 555

20 Nan H Y, Zhu L Q, Liu H C, et al. Protection of NdFeB magnets by corrosion resistance phytic acid conversion film [J]. App. Surf. Sci., 2015, 355: 1215

21 Zhou L J, Pei W L, Guo X L, et al. Corrosion behavior of low cost sintered Nd-Fe-B magnet containing element Ce [J]. J. Mater. Metall., 2015, 14: 217

21 周丽娟, 裴文利, 郭小莲等. 含Ce烧结Nd-Fe-B磁体的腐蚀行为 [J]. 材料与冶金学报, 2015, 14: 217

22 Zheng J W, Du Z Y, Jiang M Y, et al. Corrosion behavior of Nd-Fe-B sintered magnets at remanence state [J]. Rare Met. Mater. Eng., 2008, 37: 1369

22 郑精武, 都周云, 蒋梅燕等. 烧结钕铁硼在剩磁状态下的腐蚀研究 [J]. 稀有金属材料与工程, 2008, 37: 1369

23 Jiang L Q, Zheng J W. Corrosion behavior of sintered NdFeB magnets in various acid solution [J]. Rare Met. Mater. Eng., 2006, 35: 340

23 姜力强, 郑精武. 烧结钕铁硼在各种酸介质中的腐蚀研究 [J]. 稀有金属材料与工程, 2006, 35: 340

24 Xu J L, Huang Z X, Luo J M, et al. Corrosion behavior of sintered NdFeB magnets in different acidic solutions [J]. Rare Met. Mater. Eng., 2015, 44: 786

25 Ding X, Xue L F, Ding K H, et al. Corrosion behavior of the sintered Nd-Fe-B permanent magnets in different acid solutions [J]. J. Cent. South Univ. (Sci. Technol.), 2016, 47: 1105

25 丁 霞, 薛龙飞, 丁开鸿等. 烧结钕铁硼永磁合金在不同酸溶液中的腐蚀行为 [J]. 中南大学学报(自然科学版), 2016, 47: 1105

26 Sueptitz R, Uhlemann M, Gebert A, et al. Corrosion, passivation and breakdown of passivity of neodymium [J]. Corros. Sci., 2010, 52: 886

27 Liu H, Fu S, Fu Q Q, et al. Research status of medical NdFeB implantation surface modification [J]. Prog. Mod. Biomed., 2019, 19: 175

27 刘 豪, 付 珊, 付琴琴等. 医用钕铁硼体内植入表面改性研究现状 [J]. 现代生物医学进展, 2019, 19: 175

28 Tang Z, Wu J Y, Chen X. In vitro study of the corrosiveness resistance property of NdFeB magnet with different coatings [J]. J. Pract. Stomatol., 2013, 29: 195

28 唐 镇, 吴建勇, 陈 溪. 不同镀膜钕铁硼磁体抗腐蚀性的体外实验研究 [J]. 实用口腔医学杂志, 2013, 29: 195

29 Tian B Y, Liu H, Fu S, et al. In vitro study on corrosion resistance of different surface modified [J]. China Med. Dev., 2019, 34(3): 5

29 田波彦, 刘 豪, 付 珊等. 不同表面改性钕铁硼磁体抗胃液腐蚀的体外研究 [J]. 中国医疗设备, 2019, 34(3): 5

30 Tian B Y, Liu H, Fu S, et al. In vitro study on the bile corrosion resistance of NdFeB magnets with different coatings [J]. Prog. Mod. Biomed., 2019, 19: 1006

30 田波彦, 刘豪, 付珊等. 不同镀层钕铁硼磁体抗胆汁腐蚀的体外研究 [J]. 现代生物医学进展, 2019, 19: 1006

31 Costa I, Oliveira M C L, de Melo H G, et al. The effect of the magnetic field on the corrosion behavior of Nd-Fe-B permanent magnets [J]. J. Magn. Magn. Mater., 2004, 278: 348

32 Sueptitz R, Tschulik K, Uhlemann M, et al. Effect of magnetization state on the corrosion behaviour of NdFeB permanent magnets [J]. Corros. Sci., 2011, 53: 2843

33 Yan G L, Williams A J, Farr J P G, et al. The effect of density on the corrosion of NdFeB magnets [J]. J. Alloys Compd., 1999, 292: 266

34 Zhou L, Liu T, Zhang X, et al. Facters affecting corrosion weight loss of sintered NdFeB magnets and improvement in corrosion resistance [J]. J. Magn. Mater. Dev., 2018, 49(4): 10

34 周 磊, 刘 涛, 张 昕等. 烧结钕铁硼磁体腐蚀失重的影响因素及耐蚀性改进 [J]. 磁性材料及器件, 2018, 49(4): 10

35 Wang Z X, Pei K, Zhang J J, et al. Correlation between the microstructure and magnetic configuration in coarse-grain inhibited hot-deformed Nd-Fe-B magnets [J]. Acta Mater., 2019, 167: 103

36 Zhang P, Hu M J, Ke H B, et al. Tuning grain boundary fine structure in Nd65Ni35-added Nd-Fe-B based magnets [J]. J. Magn. Magn. Mater., 2018, 465: 246

37 Tan C L, Bao D X, Yan M. Sintered Nd-Fe-B magnets for high temperatures [J]. Mater. Rev., 2005, 19(4): 97

37 谭春林, 包大新, 严 密. 高工作温度烧结钕铁硼磁体的研究现状 [J]. 材料导报, 2005, 19(4): 97

38 El-Moneim A A, Gebert A, Uhlemann M, et al. The influence of Co and Ga additions on the corrosion behavior of nanocrystalline NdFeB magnets [J]. Corros. Sci., 2002, 44: 1857

39 Li J J, Huang X Y, Zeng L L, et al. Tuning magnetic properties, thermal stability and microstructure of NdFeB magnets with diffusing Pr-Zn films [J]. J. Mater. Sci. Technol., 2020, 41: 81

40 Chen H, Yang X, Sun L, et al. Effects of Ag on the magnetic and mechanical properties of sintered NdFeB permanent magnets [J]. J. Magn. Magn. Mater., 2019, 485: 49

41 Liu W Q, Zha S S, Yue M, et al. Research progress of sintered Nd-Fe-B permanent magnets with high coercivity [J]. J. Beijing Univ. Technol., 2017, 43: 1569

41 刘卫强, 查善顺, 岳 明等. 高矫顽力烧结钕铁硼永磁研究进展 [J]. 北京工业大学学报, 2017, 43: 1569

42 Zhang P, Ma T Y, Liang L P, et al. Influence of Ta intergranular addition on microstructure and corrosion resistance of Nd-Dy-Fe-B sintered magnets [J]. J. Alloys Compd., 2014, 593: 137

43 Yu L Q, Huang C C, Yuan Y F. Effect of Nd, Dy content on magnetic properties and corrosion resistance of NdFeB [J]. Powder Metall. Ind., 2008, 18(6): 19

43 于濂清, 黄翠翠, 袁永锋. Nd, Dy含量对高磁能积烧结NdFeB磁性能和耐蚀性影响 [J]. 粉末冶金工业, 2008, 18(6): 19

44 Xie Z F, Zhang S M, Gao H Q. Effects on addition of Dy and Nb on microstructure and properties of sintered NdFeB magnets [J]. Chin. Rare Earths, 2013, 34(3): 36

44 谢泽峰, 张时茂, 高海强. 添加Dy、Nb对烧结NdFeB磁体结构与性能的影响 [J]. 稀土, 2013, 34(3): 36

45 Li J, Zhou L, Liu T, et al. Progress of grain boundary diffusion technique with Dy for sintered Nd-Fe-B magnet [J]. Chin. Rare Earths, 2013, 34(3): 86

45 李 建, 周 磊, 刘 涛等. 烧结钕铁硼晶界扩散Dy工艺进展 [J]. 稀土, 2013, 34(3): 86

46 Liu X L, Wang X J, Liang L P, et al. Rapid coercivity increment of Nd-Fe-B sintered magnets by Dy69Ni31 grain boundary restructuring [J]. J. Magn. Magn. Mater., 2014, 370: 76

47 Liu X L, Zhang Y J, Zhang P, et al. Microstructure evolution of Dy69Ni31-added Nd-Fe-B sintered magnets during annealing [J]. J. Magn. Magn. Mater., 2019, 486: 165260

48 Zhou B B, Li X B, Liang X L, et al. Improvement of the magnetic property, thermal stability and corrosion resistance of the sintered Nd-Fe-B magnets with Dy80Al20 addition [J]. J. Magn. Magn. Mater., 2017, 429: 257

49 Liang L P, Ma T Y, Zhang P, et al. Effects of Dy71.5Fe28.5 intergranular addition on the microstructure and the corrosion resistance of Nd-Fe-B sintered magnets [J]. J. Magn. Magn. Mater., 2015, 384: 133

50 Zeng L L, Li J J, Huang X Y, et al. Thermal stability and corrosion resistance of sintered Nd-Fe-B magnets with intergranular addition of Dy80Fe13Ga7 [J]. Chin. J. Rare Met., 2019, 43: 779

50 曾亮亮, 李家节, 黄祥云等. 晶界添加Dy80Fe13Ga7对烧结钕铁硼热稳定性和耐腐蚀性的影响 [J]. 稀有金属, 2019, 43: 779

51 Liang L P, Ma T Y, Zhang P, et al. Coercivity enhancement of NdFeB sintered magnets by low melting point Dy32.5Fe62Cu5.5 alloy modification [J]. J. Magn. Magn. Mater., 2014, 355: 131

52 Fan X D, Ding G F, Chen K, et al. Whole process metallurgical behavior of the high-abundance rare-earth elements LRE (La, Ce and Y) and the magnetic performance of Nd0.75LRE0.25-Fe-B sintered magnets [J]. Acta Mater., 2018, 154: 343

53 Binnemans K, Jones P T, Blanpain B, et al. Recycling of rare earths: A critical review [J]. J Clean. Prod., 2013, 51: 1

54 Lei W K, Zeng Q W, Hu X J, et al. Research status and prospect of high abundant rare earth of permanent magnetic materials [J]. Nonferrous Met. Sci. Eng., 2017, 8(5): 1

54 雷伟凯, 曾庆文, 胡贤君等. 高丰度稀土永磁材料的研究现状与展望 [J]. 有色金属科学与工程, 2017, 8(5): 1

55 Kim A S, Camp F E. High performance NdFeB magnets (invited) [J]. J. Appl. Phys., 1996, 79: 5035

56 Liu W Q, Sun C, Yue M, et al. Improvement of coercivity and corrosion resistance of Nd-Fe-B sintered magnets by doping aluminium nano-particles [J]. J. Rare Earths, 2013, 31: 65

57 Sun C, Liu W Q, Sun H, et al. Improvement of coercivity and corrosion resistance of Nd-Fe-B sintered magnets with Cu nano-particles doping [J]. J. Mater. Sci. Technol., 2012, 28: 927

58 Zhang P, Ma T Y, Liang L P, et al. Improvement of corrosion resistance of Cu and Nb co-added Nd-Fe-B sintered magnets [J]. Mater. Chem. Phys., 2014, 147: 982

59 Wu Y R, Ni J J, Ma T Y, et al. Corrosion resistance of Nd-Fe-B sintered magnets with intergranular addition of Cu60Zn40 powders [J]. Physica, 2010, 405B: 3303

60 Yan M, Ni J J, Ma T Y, et al. Corrosion behavior of Al100-xCux (15≤x≤45) doped Nd-Fe-B magnets [J]. Mater. Chem. Phys., 2011, 126: 195

61 Zeng H X, Wang Q X, Zhang J S, et al. Grain boundary diffusion treatment of sintered NdFeB magnets by low cost La-Al-Cu alloys with various Al/Cu ratios [J]. J. Magn. Magn. Mater., 2019, 490: 165498

62 Ni J J, Zhou S T, Jia Z F, et al. Improvement of corrosion resistance in Nd-Fe-B sintered magnets by intergranular additions of Sn [J]. J. Alloys Compd., 2014, 588: 558

63 Yang Y, Li Z J, Lv S H, et al. Effect of MgO/Mg nanopowders added to grain boundary on magnetic properties and corrosion resistance of sintered Nd-Fe-B [J]. Rare Met. Mater. Eng., 2020, 49: 1366

63 杨 洋, 李志杰, 吕森浩等. 晶界添加MgO/Mg纳米粉对烧结钕铁硼磁性和抗腐蚀性的影响 [J]. 稀有金属材料与工程, 2020, 49: 1366

64 Li Z J, Wang X E, Li J Y, et al. Effects of Mg nanopowders intergranular addition on the magnetic properties and corrosion resistance of sintered Nd-Fe-B [J]. J. Magn. Magn. Mater., 2017, 442: 62

65 Fernengel W, Rodewald W, Blank R, et al. The influence of Co on the corrosion resistance of sintered Nd-Fe-B magnets [J]. J. Magn. Magn. Mater., 1999, 196-197: 288

66 Zhang P, Ma T Y, Liang L P, et al. Improved corrosion resistance of low rare-earth Nd-Fe-B sintered magnets by Nd6Co13Cu grain boundary restructuring [J]. J. Magn. Magn. Mater., 2015, 379: 186

67 Isotahdon E, Huttunen-Saarivirta E, Kuokkala V T, et al. Corrosion behaviour of sintered Nd-Fe-B magnets [J]. Mater. Chem. Phys., 2012, 135: 762

68 Zhang P, Liang L P, Jin J Y, et al. Magnetic properties and corrosion resistance of Nd-Fe-B magnets with Nd64Co36 intergranular addition [J]. J. Alloys Compd., 2014, 616: 345

69 Hu Z H, Liu G J, Wang H J. Effect of niobium on thermal stability and impact toughness of Nd-Fe-B magnets with ultra-high intrinsic coercivity [J]. J. Rare Earths, 2011, 29: 243

70 Yu L Q, Wen Y H, Yan M. Effects of Dy and Nb on the magnetic properties and corrosion resistance of sintered NdFeB [J]. J. Magn. Magn. Mater., 2004, 283: 353

71 Yu L Q, Zhong X L, Zhang Y P, et al. Production and corrosion resistance of NdFeBZr magnets with an improved response to thermal variations during sintering [J]. J. Magn. Magn. Mater., 2011, 323: 1152

72 Liang L P, Ma T Y, Wu C, et al. Coercivity enhancement of Dy-free Nd-Fe-B sintered magnets by intergranular adding Ho63.4Fe36.6 alloy [J]. J. Magn. Magn. Mater., 2016, 397: 139

73 Xu J L, Xiao Q F, Mei D D, et al. Microstructure, corrosion resistance and formation mechanism of alumina micro-arc oxidation coatings on sintered NdFeB permanent magnets [J]. Surf. Coat. Technol., 2017, 309: 621

74 Xu J L, Xiao Q F, Mei D D, et al. Fabrication and properties of micro-arc oxidation coatings on sintered NdFeB permanent magnets [J]. Rare Met. Mater. Eng., 2018, 47: 1059

75 Xu J L, Xiao Q F, Mei D D, et al. Preparation and characterization of amorphous SiO2 coatings deposited by mirco-arc oxidation on sintered NdFeB permanent magnets [J]. J. Magn. Magn. Mater., 2017, 426: 361

76 Milo?ev I, Frankel G S. Review-conversion coatings based on zirconium and/or titanium [J]. J. Electrochem. Soc., 2018, 165: C127

77 Huang T, Wang X D, Shi X N, et al. Progress in protection technologies of NdFeB permanent magnets [J]. J. Chin. Soc. Rare Earths, 2018, 36: 394

77 黄 涛, 王向东, 石晓宁等. 钕铁硼稀土永磁材料腐蚀防护技术的研究进展 [J]. 中国稀土学报, 2018, 36: 394

78 Zhang P J, Cao Y J, Sun W, et al. Synthesis and corrosion resistance of CeO2/silane composite coatings on surface of sintered NdFeB magnet [J]. Trans. Mater. Heat Treat., 2020, 41(1): 123

78 张鹏杰, 曹玉杰, 孙 威等. 烧结钕铁硼磁体表面CeO2/硅烷复合涂层的制备及其耐蚀性能 [J]. 材料热处理学报, 2020, 41(1): 123

79 Zaferani S H, Peikari M, Zaarei D, et al. Using silane films to produce an alternative for chromate conversion coatings [J]. Corrosion, 2013, 69: 372

80 Gao Z Q, Zhang D W, Li X G, et al. Current status, opportunities and challenges in chemical conversion coatings for zinc [J]. Colloids Surf., 2018, 546A: 221

81 Gao Z Q, Zhang D W, Liu Z Y, et al. Formation mechanisms of environmentally acceptable chemical conversion coatings for zinc: A review [J]. J. Coat. Technol. Res., 2019, 16: 1

82 Zhang X, Sloof W G, Hovestad A, et al. Characterization of chromate conversion coatings on zinc using XPS and SKPFM [J]. Surf. Coat. Technol., 2005, 197: 168

83 Ouyang Y B, Qiu R, Xiao Y M, et al. Magnetic fluid based on mussel inspired chemistry as corrosion-resistant coating of NdFeB magnetic material [J]. Chem. Eng. J., 2019, 368: 331

84 He W T, Zhu L Q, Chen H N, et al. Electrophoretic deposition of graphene oxide as a corrosion inhibitor for sintered NdFeB [J]. Appl. Surf. Sci., 2013, 279: 416

85 Zhang P J, Xu G Q, Liu J Q, et al. Effect of pretreating technologies on the adhesive strength and anticorrosion property of Zn coated NdFeB specimens [J]. Appl. Surf. Sci., 2016, 363: 499

86 Li Y, Zhu L Q, Li W P, et al. Electrodeposition and properties of copper layer on NdFeB device [J]. J. Mater. Eng., 2017, 45(6): 55

86 李 悦, 朱立群, 李卫平等. 钕铁硼器件表面电沉积铜层及性能 [J]. 材料工程, 2017, 45(6): 55

87 Chen J, Xu B J, Ling G P. Amorphous Al-Mn coating on NdFeB magnets: Electrodeposition from AlCl3-EMIC-MnCl2 ionic liquid and its corrosion behavior [J]. Mater. Chem. Phys., 2012, 134: 1067

88 Ding J J, Xu B J, Ling G P. Al-Mn coating electrodeposited from ionic liquid on NdFeB magnet with high hardness and corrosion resistance [J]. Appl. Surf. Sci., 2014, 305: 309

89 Luo C, Qiu X M, Ruan Y, et al. Effect of Bi addition on the corrosion resistance and mechanical properties of sintered NdFeB permanent magnet/steel soldered joints [J]. Mater. Sci. Eng., 2020, A792: 139832

90 Zhang P J, Wu Y C, Cao Y J, et al. Effects of pretreatment technologies on structure and properties of Al coatings on sintered NdFeB substrates via vacuum evaporation [J]. China Surf. Eng., 2016, 29(4): 49

90 张鹏杰, 吴玉程, 曹玉杰等. 前处理工艺对NdFeB表面真空蒸镀Al薄膜结构及性能的影响 [J]. 中国表面工程, 2016, 29(4): 49

91 Liu J Q, Cao Y J, Zhang P J, et al. Preparation and properties of Al coating on sintered NdFeB magnet surface via vacuum evaporations [J]. Trans. Mater. Heat Treat., 2017, 38(3): 159

91 刘家琴, 曹玉杰, 张鹏杰等. 钕铁硼表面真空蒸镀Al膜的制备及其性能 [J]. 材料热处理学报, 2017, 38(3): 159

92 Chen J, Yang H Y, Xu G Q, et al. Phosphating passivation of vacuum evaporated Al/NdFeB magnets boosting high anti-corrosion performances [J]. Surf. Coat. Technol., 2020, 339: 126115

93 Tao L, Li H Q, Huang Y Q, et al. Structure and corrosion resistance of SiC thin film coated on NdFeB by magnetron sputtering [J]. J. Hefei Univ. Technol. (Nat. Sci.), 2015, 38: 1040

93 陶 磊, 李合琴, 黄依琴等. NdFeB磁控溅射SiC薄膜的结构及耐腐蚀性能 [J]. 合肥工业大学学报(自然科学版), 2015, 38: 1040

94 Hu F, Dai M J, Lin S S, et al. Influences of cycles argon ion bombardment on structure and properties of Al films deposited by magnetron sputtering [J]. China Surf. Eng., 2015, 28(1): 49

94 胡 芳, 代明江, 林松盛等. 循环氩离子轰击对磁控溅射铝膜结构和性能的影响 [J]. 中国表面工程, 2015, 28(1): 49

95 Mao S D, Yang H X, Song Z L, et al. Corrosion behaviour of sintered NdFeB deposited with an aluminium coating [J]. Corros. Sci., 2011, 53: 1887

96 Zhang P J, Liu J Q, Xu G Q, et al. Anticorrosive property of Al coatings on sintered NdFeB substrates via plasma assisted physical vapor deposition method [J]. Surf. Coat. Technol., 2015, 282: 86

97 Mao S D, Yang H X, Li J L, et al. Corrosion properties of aluminium coatings deposited on sintered NdFeB by ion-beam-assisted deposition [J]. Appl. Surf. Sci., 2011, 257: 5581

98 Su Y A, Wan P S, Guo H M. Corrosion mechanism and surface protective technology of sintered Nd-Fe-Boron permanent magnetic material [J]. Mater. Rev., 2004, 18(S3): 257

98 苏永安, 万潘顺, 郭惠铭. 烧结钕铁硼永磁材料腐蚀机理与表面防护技术 [J]. 材料导报, 2004, 18(S3): 257

99 Chaudhary V, Mantri S A, Ramanujan R V, et al. Additive manufacturing of magnetic materials [J]. Prog. Mater. Sci., 2020, 114: 100688

100 Périgo E A, Jacimovic J, Ferré F G, et al. Additive manufacturing of magnetic materials [J]. Addit. Manuf., 2019, 30: 100870

101 He J Z, Lin T, Shao H P, et al. 3D printing of NdFeB rare earth permanent magnet [J]. Chin. J. Rare Met., 2018, 42: 657

101 何建壮, 林 涛, 邵慧萍等. 稀土永磁钕铁硼材料的3D打印研究现状 [J]. 稀有金属, 2018, 42: 657

102 Borkar T, Conteri R, Chen X, et al. Laser additive processing of functionally-graded Fe-Si-B-Cu-Nb soft magnetic materials [J]. Mater. Manuf. Process., 2017, 32: 1581

103 Chaudhary V, Kumar Yadav N M S K, Mantri S A, et al. Additive manufacturing of functionally graded Co-Fe and Ni-Fe magnetic materials [J]. J. Alloys Compd., 2020, 823: 153817

104 Mazeeva A K, Staritsyn M V, Bobyr V V, et al. Magnetic properties of Fe-Ni permalloy produced by selective laser melting [J]. J. Alloys Compd., 2020, 814: 152315

105 Liu Z Q, Meyers M A, Zhang Z F, et al. Functional gradients and heterogeneities in biological materials: Design principles, functions, and bioinspired applications [J]. Prog. Mater. Sci., 2017, 88: 467

106 Zhang C, Chen F, Huang Z F, et al. Additive manufacturing of functionally graded materials: A review [J]. Mater. Sci. Eng., 2019, A764: 138209

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414