摘要

热障涂层(thermal barrier coatings,TBCs)是航空发动机涡轮叶片的关键核心技术之一,可显著提高发动机工作温度,提升发动机推力和工作效率;但另一方面,更高的发动机工作温度使得叶片及其表面TBCs遭受严重的环境沉积物(主要成分为CaO、MgO、Al2O3和SiO2,简称CMAS)腐蚀,造成过早失效。CMAS腐蚀已成为限制TBCs工作温度和服役寿命的难题,抗腐蚀防护是目前TBCs领域研究的重点。本文首先综述了学者们对TBCs CMAS腐蚀问题的认识历程以及CMAS本身特性,再简述了TBCs的CMAS腐蚀机理,重点从TBCs的表面防护层设计、涂层成分改性、新型抗腐蚀涂层材料开发以及涂层结构设计等方面阐述了国际上目前TBCs的抗CMAS腐蚀防护方法,最后对TBCs的超高温环境应用及腐蚀防护发展方向进行了展望。

关键词: 燃气涡轮发动机 ; 热障涂层 ; CMAS腐蚀 ; 失效机理 ; 防护方法

航空发动机的推重比是指发动机产生的推力与其自身重量的比值,高推重比是航空发动机的永恒追求。但是,随着推重比的提高,发动机涡轮前进口温度将大幅增加。单靠发展发动机叶片合金材料已难以满足高推重比航空发动机的发展需求[1,2],因此,热障涂层(thermal barrier coatings,TBCs)技术应运而生。TBCs是降低高温环境下合金表面温度的一种有效热防护技术,可显著提高叶片承温能力,提升发动机推重比和工作效率等,一般包括陶瓷层、粘结层以及热生长氧化物(thermal grown oxidation,TGO)[3,4]。目前,航空发动机中最广泛使用的陶瓷层是Y2O3部分稳定ZrO2 (yttria partially stabilized zirconia,YSZ) TBCs,常用的制备方法有大气等离子喷涂(air plasma spraying,APS)、电子束物理气相沉积(electron beam physical vapor deposition,EB-PVD)以及近几年迅速发展的等离子物理气相沉积技术(plasma spray-physical vapor deposition,PS-PVD)。

TBCs工作环境恶劣,服役条件苛刻,失效机理复杂,长寿命TBCs的研发依然任重道远。高温的服役环境会导致YSZ涂层发生亚稳四方相(t′)分解,在随后冷却过程中相变形成单斜相(m),并伴随3%~4%的体积膨胀,造成涂层开裂;高温还会加速涂层烧结,破坏涂层的微结构,减少孔隙率,降低隔热性能和涂层的应变容限[5~7]。此外,由于氧化,粘结层和陶瓷涂层之间会产生TGO;如果TGO生长过厚,其热膨胀系数(coefficient of thermal expansion,CTE)与陶瓷涂层失配产生较大内应力,加速涂层剥落失效[8,9]。

除上述失效机理外,高温腐蚀也是TBCs失效的一个重要原因。航空飞机执行任务的实际工况中,发动机会摄入大量沙尘、火山灰、跑道碎屑以及各种环境污染物,这些吸入物在高温下附着于发动机热端部件(如涡轮叶片、燃烧室壁等);研究发现沉积物的成分主要为CaO、MgO、Al2O3和SiO2,简称CMAS。CMAS的熔点随成分变化而变化,但一般来说,当工作温度超过1200℃时,CMAS即开始熔化,高温熔体会沿着叶片表面TBCs中微裂纹、孔隙内渗,同时与涂层组分反应,造成涂层相成分和微观结构破坏,加速涂层失效,使得叶片合金直面高温燃气,损害发动机性能[10]。此外,CMAS还会堵塞叶片冷却通道,造成局部过烧。Smialek等[11]在沙土聚集且夏季常有沙尘暴和霾的地区服役的直升机涡轮机叶片上发现了沉积的沙子,这些沙子粒径小于10 μm,能够绕过颗粒分离器进入冷却和燃烧系统,在燃烧的气体中反应并主要以CaSO4和其他结晶硅酸盐的形式沉积到涡轮叶片上,并产生冷却孔堵塞问题,但是由于CaSO4熔点高,通常不会观察到过度腐蚀。Borom等[12]研究了在燃烧室、涡轮轴发动机和涡轮螺旋桨发动机上TBC的剥落原因,发现都与高温熔融相的沉积和渗透有关,而熔融相中都存在CaO、MgO、Al2O3和SiO2,也就是CMAS。Mercer等[13]研究表明,当涡轮叶片表面温度达到CMAS的熔点时,会激活一种冷冲击分层的机制,这种机制会导致涂层的分层和剥落。随着研究深入,研究者们意识到CMAS对TBC的危害极大。发展至今,CMAS腐蚀问题已成为当前TBCs领域的研究热点和难点。因此,揭示CMAS腐蚀导致的TBCs失效机理,建立TBCs的CMAS腐蚀防护方法,研发抗CMAS腐蚀的TBCs新材料和新结构,是TBCs研究亟待解决的难题,是提高发动机性能和寿命的迫切要求,是高性能航空发动机研制的关键保证。

1 CMAS腐蚀问题的发现

关于环境沉积物腐蚀的认识和研究最早见于Smialek等[14]的报道。他们发现当一个地区的空气沙尘浓度较高、雾霾多发时,在此地区服役的直升机的发动机叶片上存在玻璃状沉积物,并认识到它对航空发动机运行的潜在危害。Shifler和Choi[15]较早地发现在服役温度较低的船舶发动机部件中出现了类似于航空发动机部件受CMAS腐蚀的后果。Toriz等[16]指出在涡轮导向叶片中应用的TBC需要面临极其恶劣的服役环境,其失效主要原因是热循环、粘结层的氧化以及一些固体颗粒的沉积引发的腐蚀。为研究失效过程和机理,他们收集了一个飞机发动机叶片,这架飞机长期飞行于沙尘浓度较高的国家。研究发现,高于1200℃时,这些沉积物就会熔化并撞击在叶片表面,熔融的碎片可以进入多孔TBC结构,并腐蚀涂层,或者通过热失配引起应力增加,从而减少涂层的热循环寿命。Kim等[17]使用Allison T56和Whitney F-100发动机的燃烧室、点火器、燃料喷嘴和第一级高压涡轮叶片设计和建造了2个热段实验系统,以研究2种火山物质摄入燃气涡轮发动机时的行为。他们发现,如果灰尘堵塞喷头冷却孔,即使最初没有沉积,也会对叶片造成损坏。这种堵塞会导致叶片在正常涡轮机入口温度运行条件下损伤失效。Stott等[18]研究了服役于热带沙漠气候地区的飞机发动机沉积物后指出:沉积物是一种具有透辉石型结构的钙镁铝硅酸盐玻璃,YSZ TBC在1300~1600℃的温度下易受熔融砂和玻璃碎片的腐蚀,其精确机理受熔体组成的影响:含Ca量较低的沉积物腐蚀过程主要消耗稳定剂Y2O3;含Ca量较高的沉积物会消耗Y2O3和ZrO2造成相转变。由于这些沉积物的存在会导致飞机发动机叶片的失效,严重危害飞机服役的安全性。因此,研究者致力于通过研究沉积物的一系列物理、化学性质以及其对发动机的危害机理,借此寻找相应的解决方法。

2 CMAS特性

CMAS化学成分十分复杂,一些学者对其成分进行了分析。TBC多应用于涡轮机叶片,Smialek等[11]分析了直升机涡轮叶片上非晶态沉积物后发现,其中SiO2、CaO、Al2O3、Fe2O3和MgO含量较高,同时也含有少量Na和K等。Borom等[12]研究了TBC表面的环境沉积物后发现,无论操作条件和地理位置如何,沉积物的组成都很相似,主要为CaO、MgO、Al2O3和SiO2。Aygun等[19]对所获得的沙砾进行X射线荧光谱分析后发现,其成分为50SiO2-38CaO-5MgO-4Al2O3-FeO3-Na2O-K2O。通过对比不难发现,无论地理位置、服役环境如何,沉积物始终含有CaO、MgO、Al2O3和SiO2,且含量较高,其余除铁氧化物以外的成分会随地点变化而变化,因此将沉积物简称为CMAS。

CMAS的熔点往往随着成分的变化有差异,Smialek等[11]发现的硅酸盐沉积物熔点约为1135℃,Borom等[12]对环境沉积物进行差热分析后得出其熔点约为1200℃,Gledhill[20]分析了褐煤灰和火山灰发现,它们的初始熔化温度分别约为1150和1100℃。随着研究深入,学者们得出:CMAS的熔点是一个区间,一般在1100~1250℃[21~23],所以当温度超过1250℃时,CMAS会处于完全熔融状态。作为CMAS重要来源之一的火山灰,其化学和物理状态更加复杂。Song等[10]采集了全球9座火山的火山灰样本,系统分析了天然火山灰的熔融过程。Naraparaju等[24]比较了合成的CMAS和来自冰岛埃亚菲亚德拉冰盖冰川火山、日本樱岛火山的火山灰熔点,发现合成的CMAS熔点最高,达1250℃;随后是日本和冰岛火山灰,分别为1170和1150℃。这说明在发动机工作环境中,CMAS可能在较低温度下就开始熔化,因此熔融态持续时间更持久、渗透时间更长。

CMAS与TBCs的相互作用行为还受CMAS的熔体组成、黏度以及其在涂层表面的附着、润湿、扩散、铺展和温度的影响。涂层表面熔融CMAS在达到平衡状态之前会经历一个较为短暂的扩散过程和相对较长的液体流动阶段,其中熔体流动是受熔体黏度的控制[25,26],CMAS的黏度与其成分和环境温度密切相关。作用在TBCs表面熔融的CMAS与涂层组分反应,随着SiO2的消耗和熔体中稀土阳离子溶解量增大,熔体的黏度会降低;而CaO和MgO等氧化物的消耗及ZrO2溶解量增加,会使得熔体黏度增加[27,28]。同时,黏度对温度的变化也十分敏感,具体表现在黏度会随着温度降低而显著上升[29]。Song等[30]研究了1040~1450℃温度范围内CMAS在TBCs表面的接触角,发现温度升高,熔融CMAS与涂层表面接触角减小,表明熔体黏度下降。Li等[31]通过分子动力学模拟了CMAS在YSZ表面的润湿过程,通过分析接触角、黏合功、表面张力和黏度这几个参数估计了可润湿性,结果表明YSZ表面的氧离子分布是影响CMAS在涂层表面的润湿性的关键,并指出CMAS熔体在YSZ(110)上最容易润湿,因为氧阴离子的浓度增加,容易被CMAS中的阳离子吸引。

CMAS的黏度及其渗透行为同时还受自结晶的影响。Guo等[32]研究了CMAS自结晶产物与加热、冷却速率和保温温度之间的关系,发现随着冷却速率降低,结晶产物依次为透辉石、硅灰石和钙长石,且结晶层厚度增加。当温度低于1050℃时,结晶形成透辉石和黄铁矿相;而在较高的温度下,黄长石转变为钙长石和硅灰石,但与加热速率无关。这些自结晶产物的形成将降低熔体的黏度,在一定程度上可以减缓CMAS的渗透。

3 热障涂层CMAS腐蚀机理

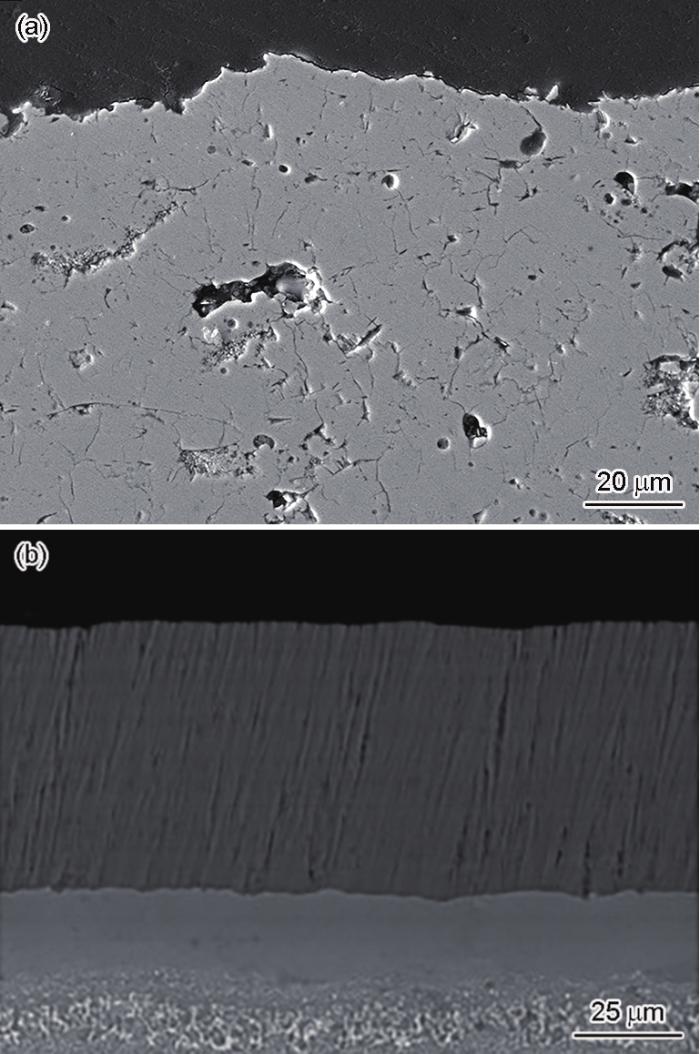

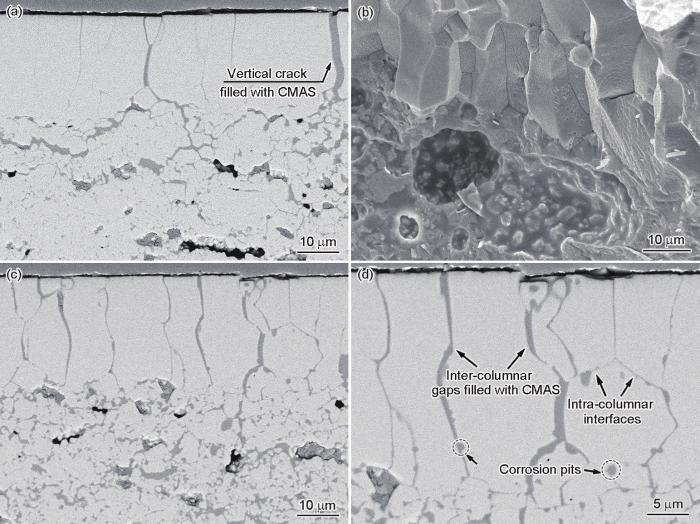

TBCs中设计有一些微裂纹、孔隙,甚至柱状微结构[33],如图1[34]所示,这有助于提高涂层的应变容限,改善抗热震性能[35]。但是,这样的微结构也使得熔融CMAS极易渗入,加速涂层破坏和失效。研究[36~38]表明,CMAS作用下TBC的失效一般是热化学和热机械的耦合作用。

图1 不同制备方法的氧化钇部分稳定氧化锆(YSZ)涂层截面微观结构[34]

为解析TBCs的CMAS腐蚀机理,研究者们开展了大量的研究工作。Mercer等[13]分析了退役发动机的涡轮叶片,发现在最高的表面温度下,沉积在表面的CMAS可以穿透TBCs,改变其近表面的力学性能,增强层裂倾向,并提出了冷冲击分层和柱晶断裂失效机理。Kr?mer等[39]评估了航空发动机上具有较厚TBCs的固定部件(特别是护罩),发现服役于最高温度下的涂层中CMAS渗透深度约为涂层厚度的一半;利用Raman位移法测量了被渗透TBCs的横截面残余应力梯度,发现上表面是拉应力,底部为压应力,这有助于预测裂纹和层裂现象。Wu等[40]研究了CMAS作用下YSZ的微观结构及热物理、机械性能,发现CMAS中Si和Ca进入涂层后会严重加剧涂层烧结,相互作用后还会导致t′相转变为m相,缩短涂层寿命;涂层的孔隙率从25%降低到5%;在1200℃下的热扩散率从0.3 mm2/s增加到0.7 mm2/s,表明隔热效果显著降低,涂层的显微硬度也增加了约40%。

为更加深入、简便地研究CMAS腐蚀热障涂层的具体过程和机理,研究人员建立了CMAS和TBCs相互作用的实验室模型并不断完善。2者的作用与温度密切相关:在较低的温度下,CMAS颗粒持续撞击涂层,造成磨损腐蚀和涂层的局部脱落[41,42];在较高的温度下,CMAS会转变为熔融态并黏附、润湿涂层表面,沿着涂层内部联通的孔隙和裂纹渗入,同时与涂层反应,破坏涂层相组成和微结构。

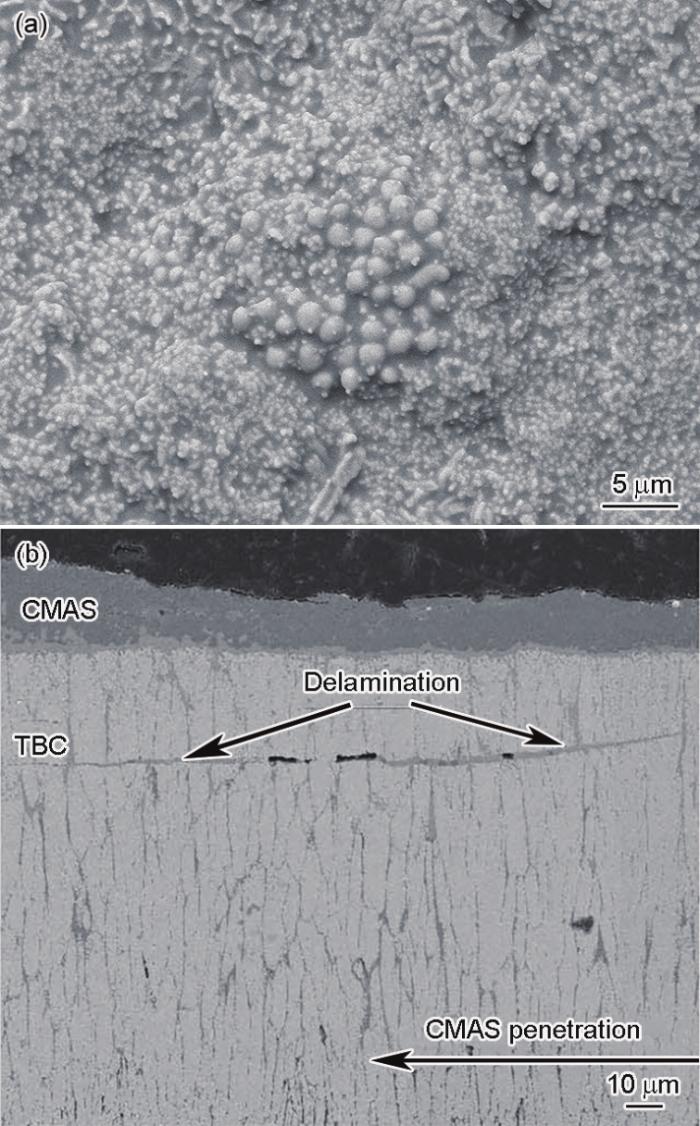

高温下CMAS对TBCs的破坏主要分为热化学和热机械2方面,如图2[13,43]所示。热化学方面,有研究者[40,44]发现,反应初期在涂层表面的CMAS中可以观察到“起泡”现象,这可能是涂层中本来存在的气体由于高温向外扩散而被困在涂层表面的CMAS中。反应过程中,Si、Ca和Al等元素进入涂层,在CMAS和涂层界面处开始反应,形成尖晶石等产物;同时,YSZ涂层中的Y2O3溶于CMAS中促使t‘相YSZ失稳、溶解,并重新沉淀形成球状m-ZrO2,此转变通常伴随3%~5%的体积膨胀,导致裂纹[12,45]。以上作用破坏了涂层的相稳定性和微观结构完整性,加速了涂层的失效。

图2 高温下CMAS (CaO、MgO、Al2O3和SiO2)对热障涂层(TBCs)的破坏[13,43]

在热机械方面,冷却后的熔融CMAS填充涂层的孔隙和微裂纹,会导致涂层变得更加致密,显著降低陶瓷涂层的应变容限;CMAS中的Si会扩散至涂层中而加速YSZ的烧结,增大涂层的弹性模量、降低应变容限和隔热效果。此外,CMAS渗入涂层后还会改变涂层的CTE,导致涂层中反应区和未反应区CTE失配,CMAS渗透深度的差异会导致涂层不同部位的弹性模量和CTE变化不一致。这一系列的涂层微结构、热力学性能参量的变化会加大热循环过程中TBCs的应力,最终导致涂层剥落[46~48]。

4 热障涂层的CMAS腐蚀防护方法

由于CMAS引起TBCs损伤和失效的原因非常复杂,因此针对CMAS腐蚀的防护方法也各不相同。Rai等[49]较早总结了TBCs的3种CMAS腐蚀防护方法,可分为:非渗透性涂层、牺牲性防护涂层以及多层复合的防护涂层(通常是非渗透性涂层、牺牲性涂层以及不润湿涂层的复合涂层)。非渗透性涂层是一种致密、无裂纹、无孔的层,包括氧化物、非氧化物或金属涂层等,没有反应过程;而牺牲性防护涂层内某些成分会与环境沉积物反应,生成更难渗透的物质;不润湿的防护层着重改进涂层的表面质量,使熔融的物质无法润湿涂层表面,从而减缓了熔体渗透。这3种方法旨在减缓CMAS的渗入和化学反应以及减少CMAS在表面的附着,本质上是在表面制备一层防护层,直接阻挡CMAS渗入,属于物理方法[48,50~53]。同时,近年来出现了很多其他抗CMAS的腐蚀方法,比如:改性YSZ涂层(促使环境沉积物结晶或与其反应直至消耗完沉积物)、新型的热障涂层材料和TBC的结构设计。以上所述的方法各有优劣,但改性YSZ涂层和开发新型热障涂层体系的方法更受研究者青睐,更具发展潜力。

4.1 表面防护层

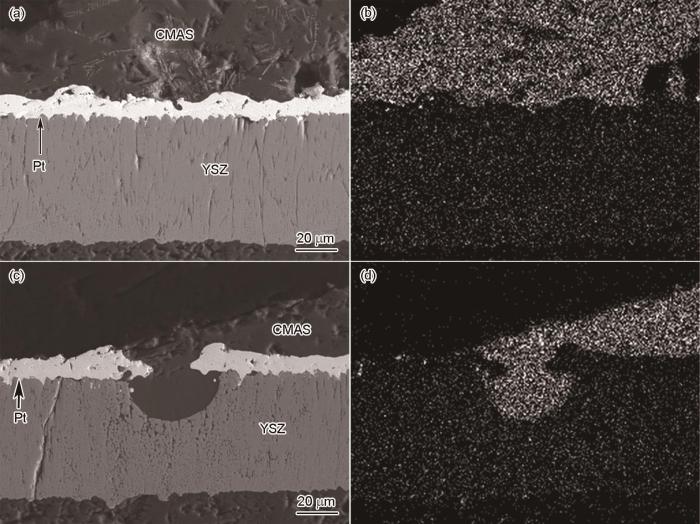

非渗透性涂层的主要特征有连续、致密、无裂纹,它可以包含氧化物、非氧化物或金属涂层,是通过材料的物理特征直接阻挡熔体渗透。根据Hasz等[52,53]的专利,阻止熔融CMAS最有效的非渗透涂层有Pd-Ag (80%~20%,质量分数)、Pd、Pt、SiC、SiO2、Ta2O5、CaZrO3、MgAlO4、SiOC及其混合物。Wang等[54]比较了表面镀Pt层和EB-PVD制备Gd2Zr2O7 (GZO)层对YSZ涂层CMAS腐蚀的防护效果,发现Pt层的非渗透特性可以显著阻止熔体渗入,但GZO的效果较差,可能原因是体系的热膨胀不匹配致使涂层微裂纹和孔隙扩大,如图3[54]所示。Liu等[55]发现镀Pt的YSZ涂层虽然可以阻止CMAS熔体渗入,但是Pt层的稳定性较差,随着热处理时间延长,Pt层部分溶解在熔融CMAS中,厚度减小。因此,镀Pt层虽然对TBCs的抗CMAS腐蚀有积极作用,但是Pt层与熔融CMAS之间的热化学相容性有待提高。何箐等[50]在孔隙率为12.9%的8YSZ涂层表面制备厚度为10~20 ?m的致密Al2O3防护层后,涂层的热冲击寿命提高了4.4倍;同时,致密度的提高以及Al2O3防护层的制备均能改善表面粗糙度,有效缓解了CMAS的黏附、渗入以及提高接触界面CMAS的稳定性。Zhang等[56~59]采用直流磁控溅射法在TBCs表面沉积了柱状Al膜,真空热处理后通过Al和ZrO2的反应原位生成了α-Al2O3层。结果表明,真空热处理后的Al沉积TBCs具有更好的抗CMAS腐蚀性,其中原因可能是α-Al2O3填充了部分YSZ涂层中的孔隙和裂纹,阻止熔融CMAS的渗透。同时,CMAS与α-Al2O3反应形成CaAl2Si2O8和MgAl2O4层,其结构致密,有抑制CMAS进一步渗透的作用。此外,Zhang等[60,61]还比较了CMAS在原始态TBCs和Al改性TBCs上的吸附性和铺展性;结果表明,与原始态TBCs相比,Al改性TBCs具有较低的吸附质量和较小的铺展面积。此外,Guo等[62]比较了APS和PS-PVD方法在YSZ涂层上沉积Al2O3的性能,通过对比发现PS-PVD沉积的Al2O3层热循环和抗CMAS腐蚀性能更好。

图3 CMAS作用下1250℃热处理4 h后镀Pt YSZ涂层的截面微观结构和Si元素EDS结果[54]

不润湿涂层是通过提供对熔融CMAS不润湿的表面,使涂层与熔体之间的接触达到最小化。这种材料旨在降低熔融沉积物通过毛细作用穿透TBCs的能力,并增强高温下涂层的完整性。Rai等[49]制备了几乎无裂纹的Pd涂层,在简短的等温(1260℃、10 min)实验中,Pd层提供了非常优越的抗CMAS腐蚀性能和不润湿性,但其多孔结构并不能完全阻止CMAS渗透。

可以发现,只追求材料的非渗透、不润湿性是不太现实的,2种特性在一种材料上很难兼得。同时,理想的非渗透材料多是致密无孔隙,虽然可以阻止熔体渗透,但其隔热性和应变容限较低。在8YSZ涂层上制备致密防护层如Al膜、Pt层等,阻止CMAS渗透效果突出。然而,沉积后的涂层与8YSZ涂层的结合没有详细研究;沉积的Al膜势必影响8YSZ热障涂层的热应力释放;Al膜由于致密性良好,对涂层的抗热震性能、热循环寿命性能也会造成不良影响,同时Al膜较薄,热循环过程中容易剥落,影响腐蚀防护效果。而在追求材料表面的不润湿特性时要结合具体的材料,如Ye等[63]发现CMAS对m-YTaO4的润湿性比YSZ差,有利于提高其耐腐蚀性,而m-YTaO4本身也具有良好的抗CMAS腐蚀性能。Guo等[64]研究了表面粗糙度对YSZ、GdPO4和LaPO4块体抗CMAS腐蚀性能的影响,发现经过表面抛光处理后,熔融CMAS在这些块材表面的润湿性更低、铺展面积更小,表明适当的表面处理可以赋予涂层更好的抗CMAS腐蚀性能。因此,在现有的材料基础上进行改性使其具备一定的非渗透、不润湿特性,同时结合其他防护方法是未来TBCs抗CMAS腐蚀研究重点探索的方向。

4.2 改性YSZ涂层材料促使CMAS结晶

熔融CMAS的结晶会影响熔体的成分、黏度以及渗透动力学,研究CMAS的结晶行为和机理可为探究CMAS在涂层内的渗入以及与涂层的相互作用规律提供基础和指导。CMAS熔体的结晶行为由温度梯度和成分共同决定。在没有与涂层相互作用但存在温度梯度的情况下,CMAS会产生“自结晶”行为;当CMAS与TBCs相互作用时,熔体就可能发生“反应性结晶”行为。

Guo等[32]的研究表明,CMAS熔体自结晶行为和产物受加热、冷却速率以及温度的影响较大。在空冷过程中,CMAS自结晶被抑制;随着冷却速率的降低,透辉石、硅灰石和钙长石依次生成晶相,结晶层厚度增加。在停留温度不高于1050℃的加热过程中,形成透辉石和磷灰石相等自结晶产物;在较高的停留温度(1150和1250℃)下,透辉石仍然存在,而钙长石转变为钙长石和硅灰石。研究[32]还指出,尽管自结晶可以减缓CMAS在TBCs中的渗入,但保护TBCs免受CMAS腐蚀的效果却有限,需要发展其他的CMAS腐蚀防护方法。

通过对YSZ涂层进行成分改性,促使与CMAS的反应结晶是一种减缓熔融CMAS渗入的有效方法[65]。有报道[66~68]称TiO2、Cr2O3、ZrO2是熔融CMAS结晶的有效形核剂。Webster等[69]研究了TiO2对CMAS结晶行为的影响,发现TiO2添加量为12.5%~20% (质量分数)时可作为CMAS熔体中的形核剂,有助于黄长石、白云母以及含Ti透辉石的结晶。Shi等[66]在CMAS基玻璃陶瓷中加入了Cr2O3,有效降低了结晶温度并促使透辉石结晶,同时还细化了透辉石晶粒。通过CMAS的反应结晶,可降低CMAS熔体的黏度,而且TBCs中已渗入的CMAS的结晶可阻塞后续CMAS继续渗入的通道,降低CMAS的持续腐蚀能力。

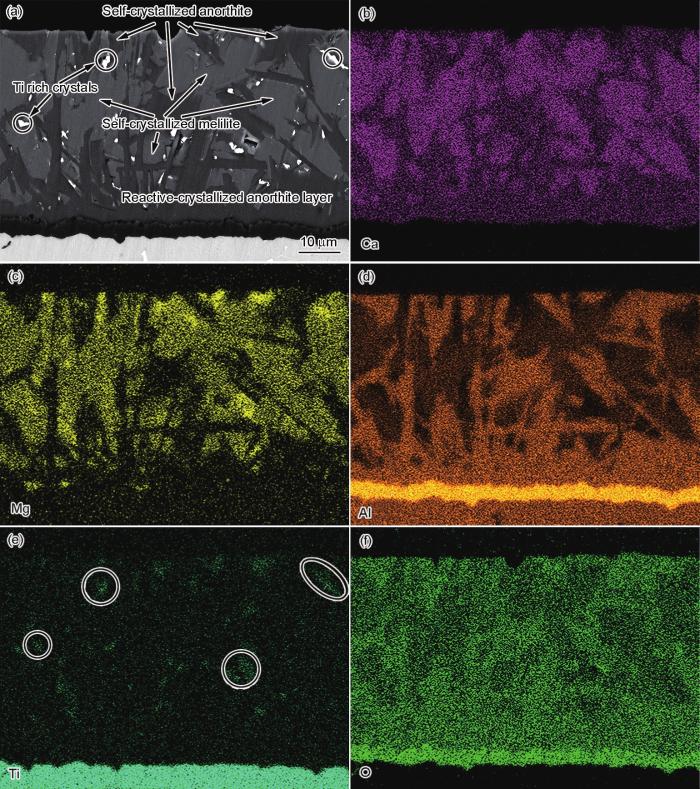

Fang等[70]将莫来石、Al2O3-SiO2分别与YSZ以不同的比例预混合,发现引入莫来石、Al2O3-SiO2促使CMAS形成钙长石可以减少熔体渗入涂层。Aygun等[19]提出YSZ + Al2O3 + TiO2的涂层组分,并成功制备了该涂层,展现出了良好的抗CMAS腐蚀性能:CMAS溶解涂层组分后引起熔体中Al、Ti含量升高,其中Al改变了原始CMAS的成分,Ti作为形核剂,导致熔体加速析出CaAl2Si2O8、MgAl4O4结晶相;这些结晶产物熔点高,构成的结晶层结构致密,能够有效阻止CMAS的渗入。Guo等[71]研究发现,MAX相化合物(“Mn + 1AXn相”简称MAX相,其中M为过渡族金属元素,A为主族元素,X为C或者N) Ti2AlC可高度抵抗CMAS侵蚀,并进一步指出经过预氧化处理后Ti2AlC促使CMAS结晶、抑制熔体渗透的能力更佳[72],因为预氧化在Ti2AlC表面形成连续的Al2O3层和TiO2粒子,Al2O3与熔融的CMAS反应形成钙长石相,而TiO2以富Ti颗粒或Ti溶解(存在含量阈值)的形式作为形核剂促使结晶,如图4[72]所示。

图4 热处理后Ti2AlC的截面和元素的EDS结果[72]

4.3 抗CMAS腐蚀TBCs新材料

新一代先进航空发动机的推重比显著提高,涡轮前进口温度大幅增加,使得YSZ涂层面临严重的烧结、相变等问题,造成涂层功能退化和过早失效。因此,新型超高温高隔热TBCs的研发势在必行[73]。当在更高的服役温度下工作,TBCs的CMAS腐蚀问题将更为严重,因此新型TBCs的CMAS腐蚀行为和抗腐蚀机理引起关注[74]。

4.3.1 钙钛矿

钙钛矿具有高熔点、高热膨胀系数以及低热导等优点。Vassen等[75]研究钙钛矿型材料SrZrO3和BaZrO3发现,SrZrO3会于730℃发生相变并伴随体积膨胀;BaZrO3则显示出相对较差的热稳定性和化学稳定性,不宜直接作为TBCs材料。但是,钙钛矿的晶体结构可以容纳其他离子,该特点为其提供了便于改性的结构基础。Ma等[76]采用Yb2O3和Gd2O3掺杂SrZrO3,改善了SrZrO3的缺陷,提高了其作为TBCs应用材料的潜力;他们还研究了SrZrO3和YSZ形成的双陶瓷层TBCs,发现其1250℃热循环寿命是SrZrO3涂层的2倍以上[77]。Guo等[78]和Yu等[79]研究了新型钙钛矿TBCs材料BaLn2Ti3O10 (Ln = La、Nd)的CMAS腐蚀行为,发现该材料中的Ba能进入CMAS中并促使结晶出钡长石;BaLn2Ti3O10与CMAS反应形成由磷灰石和CaTiO3组成的连续致密结晶层,可有效阻挡熔融CMAS渗入,其抗CMAS腐蚀性能非常优越。Ba2REAlO5是钛矿结构的一种变体,由于其结构中缺少1/6的O原子,点阵中O空位浓度大,具有超低的热导率和弹性模量,且抗CMAS腐蚀性能优异,其中Ba2DyAlO5与熔融CMAS的反应结晶速率最快,抗CMAS腐蚀能力最强[80~82]。

4.3.2 稀土锆酸盐

稀土锆酸盐具有烧绿石和缺陷型萤石2种晶体结构,熔点高、相稳定性好、热导率低,是一种极富应用前景的超高温TBCs材料,具有代表性的是Gd2Zr2O7和La2Zr2O7[83~85]。特别地,稀土锆酸盐的抗CMAS腐蚀性能非常好,如熔融CMAS在Gd2Zr2O7表面,2者可在数十秒内快速反应,形成高熔点的磷灰石相,并且促使熔体结晶,在2者的界面形成连续致密反应层,有效抑制CMAS持续内渗[86]。但是,稀土锆酸盐的断裂韧性不高,使得涂层的热循环寿命不理想,因此增韧是稀土锆酸盐作为TBCs材料的研究重点。Wang等[87]在稀土锆酸盐中掺杂Sc2O3,研究了掺杂量对材料力学性能和热膨胀系数的影响规律,优化出的掺杂量为10% (摩尔分数,下同);他们[87~89]还采用成分的非化学计量比设计改善了稀土锆酸盐的热膨胀系数和韧性。此外,Wang等[90]还在稀土锆酸盐中掺杂LaPO4第二相,显著提高了韧性,不仅阐明了韧化机理,还指出最优掺杂量为30%,并采用等离子喷涂方法制备了纳米结构Gd2Zr2O7-30%LaPO4 TBCs;研究了其CMAS腐蚀行为,发现该涂层的抗CMAS腐蚀性能优于Gd2Zr2O7 TBCs,原因在于P可加速涂层与CMAS的反应形成致密阻挡层。CMAS作用下,Gd2Zr2O7-30%LaPO4涂层表面形成的致密反应层可分为2个亚层,下层由Gd-La-P磷灰石组成,而上层由Gd-La-P磷灰石、钙长石、尖晶石和四方ZrO2相组成,在长时间的热处理中该反应层能保持良好的稳定性,可有效阻止熔融CMAS持续内渗[91]。

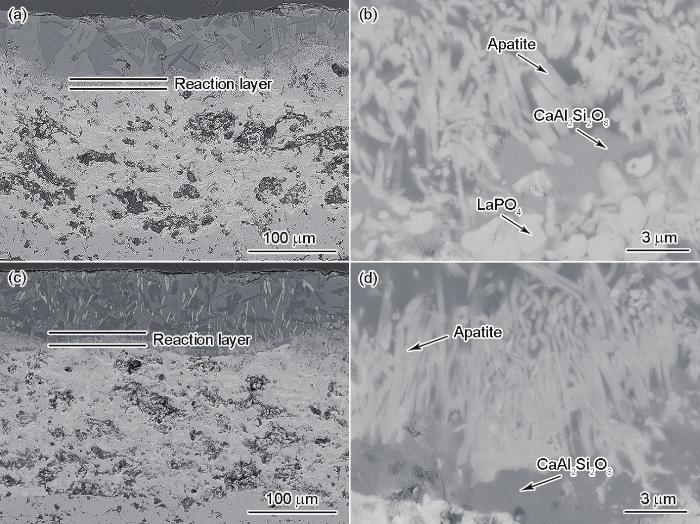

4.3.3 稀土磷酸盐

稀土磷酸盐(LnPO4,Ln = 稀土元素)的热导率低、高温相稳定性好、抗熔盐和CMAS腐蚀能力强,而且相比其他超高温TBCs候选材料(如稀土锆酸盐),它的韧性更高,因此LnPO4被认为有成为新一代超高温热障涂层的巨大潜质[92,93]。Wang等[94]比较了LnPO4 (Ln = Nd、Sm、Gd)、YSZ在1250℃下CMAS腐蚀行为后发现,相比于YSZ与CMAS生成的松散反应层,LnPO4与CMAS的反应层更为致密无裂纹,能抑制CMAS进一步渗透。Guo等[95]和Zhang等[96]采用等离子喷涂方法成功制备了LaPO4/YSZ涂层并研究了其CMAS腐蚀行为,发现LaPO4/YSZ涂层的抗CMAS腐蚀性能与温度相关,具体表现为:在1250℃时,涂层具有极强的阻止熔融CMAS渗透能力,但是在1300和1350℃时,CMAS渗入涂层较为明显,主要原因是更高温度下CMAS熔体的黏度很低,使得CMAS在涂层内的渗入速率大于其与涂层发生化学反应的速率,因此涂层内很难形成有效的结晶产物阻止熔体持续内渗。如图5a[95]所示,在1250℃,CMAS侵蚀2 h后,在LaPO4/YSZ涂层表面观察到厚度约为85 ?m的残余CMAS层;该层嵌有许多晶体,这是熔融CMAS自结晶的结果。图5c[95]显示了在1250℃下CMAS侵蚀10 h后涂层的横截面微观结构。与CMAS侵蚀2 h的情况相比,在这种情况下观察到一些明显的特征:界面处的反应层变得更加连续和致密,在此之上剩余的CMAS层厚度没有变化,但是沉淀出更多的针状化合物。值得注意的是,LaPO4涂层在CMAS作用下的腐蚀产物几乎与温度无关,主要由磷灰石、钙长石和尖晶石相组成,如图5b和d[95]所示。此外,LnPO4还可作为第二相添加到稀土锆酸盐中,细化母相晶粒、强化晶界,改善材料的韧性,提高抗CMAS腐蚀和熔盐腐蚀性能[90,91,97,98]。

图5 LaPO4/YSZ涂层在1250℃下CMAS腐蚀2和10 h后的截面微观形貌[95]

4.4 抗CMAS腐蚀的TBCs结构设计

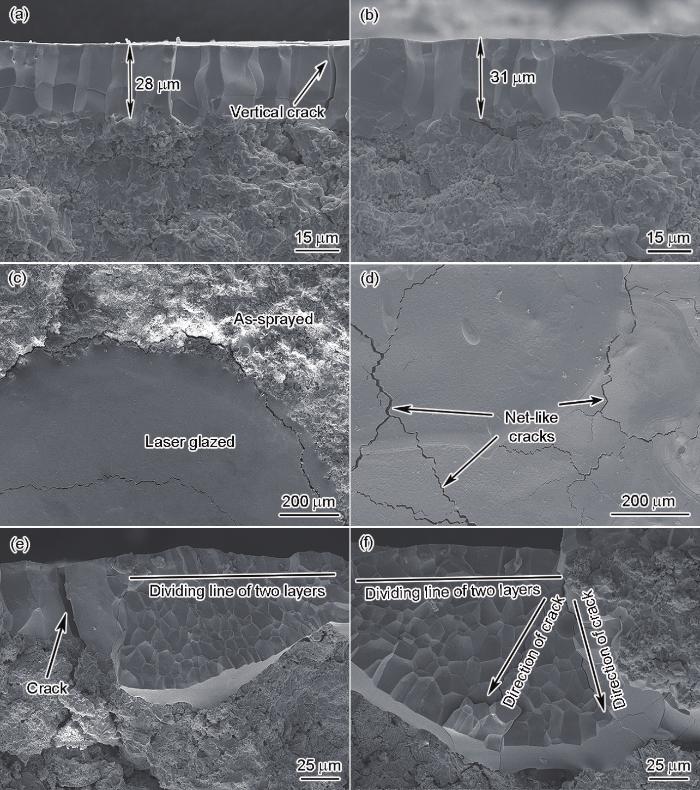

采用激光方法改性TBCs表面结构是一种提高涂层抗CMAS腐蚀性能的有效方法[99,100]。有研究者通过飞秒激光作用制备出具有微棒状结构的涂层表面,降低了与熔融CMAS的接触面积,涂层呈现出超疏液性,表现出良好的抗CMAS腐蚀性能[101~103]。郭磊等[104]研究了激光功率、扫描速率以及光束长度等工艺参数对YSZ改性层微观结构的影响,指出改性层厚度与激光功率成正比,与光束长度成反比,受扫描速率影响较小。通过激光改性,TBCs由层片状、高孔隙率的结构转变为致密的柱状微观结构,如图6a和b所示;同时,从图6c和d中可观察到涂层的表面粗糙度降低。Yan等[43]比较了激光改性涂层和原始涂层的CMAS腐蚀行为,发现改性涂层在CMAS作用下的相稳定性更好,其中改性层受CMAS腐蚀后依然能保持较好的结构完整性,如图7a[43]所示;但是,长时间的热处理会使得熔融CMAS沿着改性层中的纵向裂纹内渗,并腐蚀下方未改性的涂层,如图7c和d[43]所示。激光改性层中不可避免会产生纵向裂纹,它们可提高改性涂层的抗热震性能,但也是CMAS熔体渗透的通道[105]。针对此,郭磊等[104]设计了多层激光表面改性层,旨在通过多次的激光改性方法,使得改性层中的纵向裂纹不连贯,延缓或阻止熔融CMAS内渗,初期的结构设计效果如图6e和f所示。同时,在使激光改性后涂层内裂纹不连续的思路中,Rai等[49]提出,除了制备更为致密的TBCs外,还可以将EB-PVD TBCs中几乎垂直的柱状结构改变成Z字形柱状结构,这种结构有望减缓CMAS渗入速率,延长反应时间,从而生成黏度、熔点更高的结晶相来抑制进一步渗透。

图6 激光改性涂层后单层断面形貌和双层的表面及断面形貌

图7 激光处理后的涂层在1250℃下CMAS腐蚀0.5 h截面和断面形貌,以及腐蚀4 h的截面形貌[43]

一些新型超高温TBCs材料,如Gd2Zr2O7、LaCe2O7、GdPO4等,它们虽然具有TBCs应用的潜力,且抗CMAS腐蚀性能优异,但由于一些问题,比如热膨胀系数较小、韧性差等,使得这些新型涂层的抗热震性能不理想,特别是在CMAS、温度梯度耦合作用的热循环条件下,涂层寿命较低,容易过早剥落失效。通过TBCs的结构设计,人们提出了双陶瓷层TBCs,即顶层陶瓷层为这些新型TBCs材料,底层陶瓷层为YSZ。这一方法调和了涂层系统与基体之间的热膨胀不匹配和应力过大问题,且兼顾了涂层的隔热、抗CMAS腐蚀性能。与单陶瓷层的Gd2Zr2O7、LaCe2O7、GdPO4等TBCs以及YSZ TBCs相比,它们对应的双陶瓷层TBCs的热循环寿命显著提升,且具有更佳的抗CMAS腐蚀性能[92,98,106~108]。

近来,Motoren and Turbinen-Union Friedrichshafen GmbH (MTU)航空发动机公司研究人员指出,熔融CMAS会给飞机发动机叶片造成巨大损坏,未应用TBCs技术的部件与有涂层保护的部件的抗腐蚀性能相差较大。MTU中的Dilba[109]给出的解决方案是在YSZ层上再加一层,顶层与熔融CMAS发生反应,从而保持YSZ的结构和性能稳定。随后,其开发人员设计了一种多涂层保护系统,即将2种硬、软涂层交替涂覆在叶片上,形成共约15层、层厚10 μm以内、顺序相同(先金属氮化物,后金属)的涂层体系。这种设计有效降低了涂层磨损程度,并且解决了因涂层过厚导致裂纹几率增大的问题。

5 总结与展望

经过多年的发展和国家的大力支持,我国的TBCs研究水平与国外的差距越来越小,但在应用方面依然有不小的差距,特别是涂层的长寿命、可靠性和稳定性。同时,随着航空发动机向着高性能、高推重比发展,涡轮进口温度不断提升,TBCs的工作温度也越来越高,再加上环境污染加剧,使得TBC的CMAS腐蚀问题愈加突出。因此,下一代航空发动机对TBCs抗高温腐蚀能力提出了更高的要求,这篇综述对CMAS认识历程、CMAS降解热障涂层机理以及现有几种主流抗CMAS腐蚀方法做了较为全面总结:

首先,探究CMAS的成分、熔点、黏度、结晶行为等自身特征是研究CMAS与涂层相互作用行为的基础。CMAS的成分复杂,受地理位置、发动机工况、气候变化等影响,使得CMAS的熔化行为、结晶特征以及黏度、铺展性、渗入动力学、热物理性能、力学性能等复杂多变,掌握上述特征、性能的变化规律,了解透彻CMAS,方能清楚CMAS对涂层的作用行为和机理。

其次,揭示CMAS对TBC的腐蚀损伤机理是开展CMAS防护的前提。虽然关于TBC的CMAS腐蚀已经研究多年,腐蚀机理也较为明晰,但是研究涉及的条件较为理想化,对环境沉积物的成分复杂性考虑不够。比如,海洋环境下,盐类的存在会与CMAS发生耦合作用,改变CMAS本身特征,如降低熔点、减小黏度,使得TBC的腐蚀复杂化、严重化,但是这些多元复杂高温腐蚀环境下TBC的损伤行为研究较少,涂层失效机理仍不清楚。

最后,研发抗CMAS腐蚀的TBC材料和涂层结构设计是发展抗腐蚀长寿命TBC的支撑。第一代的YSZ TBC已被证实不能抵抗CMAS腐蚀,而且工作温度越高,受腐蚀越严重,涂层服役寿命直线下降;一些新型的TBC材料如GdPO4和Gd2Zr2O7,虽然在抗CMAS腐蚀、高温稳定性、隔热性能等方面表现优秀,但是力学性能(如韧性)不理想,影响涂层的抗热震性能,因此对这些涂层材料的增韧研究是重点。此外,激光表面改性已被证明能提高TBC的抗高温腐蚀性能,但是改性涂层的结构设计和界面匹配相容性值得深入研究。

基于以上总结,为推动发展新一代长寿命高可靠性TBCs,对制约TBCs服役寿命的CMAS腐蚀的防护方法做以下展望:

(1) 研发抗CMAS腐蚀的TBC新材料。这些材料一方面需要迅速与CMAS反应形成反应层,且反应层需结构致密、化学稳定,能有效阻止熔融CMAS持续内渗;另一方面,这些涂层材料需具有热导率低、热膨胀系数大、韧性好等特性。目前来看,尚未发现完全符合上述要求的新型抗CMAS腐蚀涂层材料,相对较理想的有稀土磷酸盐,特别是GdPO4,极具进一步研究的价值。

(2) 设计抗CMAS腐蚀的涂层结构。激光表面改性、施加表面防护层以及纳米结构设计是值得研究的方法。在进行激光表面改性时,改性层的结构设计和结构精确控制是关键;施加表面防护层时,防护层与涂层的界面结合以及防护层的结构稳定性是重点;纳米结构设计时,纳米结构的高温稳定性是难题。

参考文献

1 Guo H B, Gong S K, Xu H B. Progress in thermal barrier coatings for advanced aeroengines [J]. Mater. China, 2009, 28: 18

1 郭洪波, 宫声凯, 徐惠彬. 先进航空发动机热障涂层技术研究进展 [J]. 中国材料进展, 2009, 28: 18

2 Hua J J, Zhang L P, Liu Z W, et al. Progress of research on the failure mechanism of thermal barrier coatings [J]. J. Inorg. Mater., 2012, 27: 680

3 Costa G, Harder B J, Wiesner V L, et al. Thermodynamics of reaction between gas-turbine ceramic coatings and ingested CMAS corrodents [J]. J. Am. Ceram. Soc., 2018, 102: 2948

4 Darolia R. Thermal barrier coatings technology: Critical review, progress update, remaining challenges and prospects [J]. Int. Mater. Rev., 2013, 58: 315

5 Zhang X F, Zhou K S, Zhang J F, et al. Structure evolution of 7YSZ thermal barrier coating during thermal shock testing [J]. J. Inorg. Mater., 2015, 30: 1261

5 张小锋, 周克崧, 张吉阜等. 热震中7YSZ热障涂层结构演变 [J]. 无机材料学报, 2015, 30: 1261

6 Xiang J Y, Chen S H, Huang J H, et al. Thermal shock resistance of La2(Zr0.7Ce0.3)2O7 thermal barrier coating prepared by atmospheric plasma spraying [J]. Acta Metall. Sin., 2012, 48: 965

6 项建英, 陈树海, 黄继华等. 等离子喷涂La2(Zr0.7Ce0.3)2O7热障涂层的抗热震性能 [J]. 金属学报, 2012, 48: 965

7 Zhang Y J, Sun X F, Jin T, et al. Microstructure of air plasma sprayed YSZ nanostructured thermal barrier coating [J]. Acta Metall. Sin., 2003, 39: 395

7 张玉娟, 孙晓峰, 金 涛等. 大气等离子喷涂的YSZ纳米热障涂层的微观结构 [J]. 金属学报, 2003, 39: 395

8 Li M H, Sun X F, Zhang Z Y, et al. Oxidation and phase structure of the bond coat in EB-PVD thermal barrier coatings during thermal cycling [J]. Acta Metall. Sin., 2002, 38: 79

8 李美姮, 孙晓峰, 张重远等. EB-PVD热障涂层热循环过程中粘结层的氧化和相结构 [J]. 金属学报, 2002, 38: 79

9 Keshavarz M, Idris M H, Ahmad N. Mechanical properties of stabilized zirconia nanocrystalline EB-PVD coating evaluated by micro and nano indentation [J]. J. Adv. Ceram., 2013, 2: 333

10 Song W J, Lavallée Y, Hess K U, et al. Volcanic ash melting under conditions relevant to ash turbine interactions [J]. Nat. Commun., 2016, 7: 10795

11 Smialek J L, Archer F A, Garlick R G. The chemistry of saudi arabian sand: A deposition problem on helicopter turbine airfoils [A]. Advances in Synthesis and Processes [C]. Covina: SAMPE, 1992: 20

12 Borom M P, Johnson C A, Peluso L A. Role of environmental deposits and operating surface temperature in spallation of air plasma sprayed thermal barrier coatings [J]. Surf. Coat. Technol., 1996, 86-87: 116

13 Mercer C, Faulhaber S, Evans A G, et al. A delamination mechanism for thermal barrier coatings subject to calcium-magnesium-alumino-silicate (CMAS) infiltration [J]. Acta Mater., 2005, 53: 1029

14 Smialek J L, Archer F A, Garlick R G. Turbine airfoil degradation in the persian gulf war [J]. JOM, 1994, 46(12): 39

15 Shifler D A, Choi S R. CMAS effects on ship gas-turbine components/materials [A]. ASME Turbo Expo 2018: Turbomachinery Technical Conference and Exposition [C]. Oslo: American Society Mechanical Engineers, 2018: 1

16 Toriz F C, Thakker A B, Gupta S K. Thermal barrier coatings for jet engines [A]. ASME 1988 International Gas Turbine and Aeroengine Congress and Exposition [C]. Amsterdam: ASME, 1988: 1

17 Kim J, Dunn M G, Baran A J, et al. Deposition of volcanic materials in the hot sections of two gas turbine engines [J]. J. Eng. Gas. Turb. Power, 1993, 115: 641

18 Stott F H, De Wet D J, Taylor R. Degradation of thermal-barrier coatings at very high temperatures [J]. MRS Bull., 1994, 19: 46

19 Aygun A, Vasiliev A L, Padture N P, et al. Novel thermal barrier coatings that are resistant to high-temperature attack by glassy deposits [J]. Acta Mater., 2007, 55: 6734

20 Gledhill A. Thermal barrier coatings chemically and mechanically resistant to high temperature attack by molten ashes [D]. Columbus, Ohio: The Ohio State University, 2011

21 Levi C G, Hutchinson J W, Vidal-Sétif M H, et al. Environmental degradation of thermal-barrier coatings by molten deposits [J]. MRS Bull., 2012, 37: 932

22 Poerschke D L, Jackson R W, Levi C G. Silicate deposit degradation of engineered coatings in gas turbines: Progress toward models and materials solutions [J]. Annu. Rev. Mater. Res., 2017, 47: 297

23 Clarke D R, Oechsner M, Padture N P. Thermal barrier coatings for more efficient gas-turbine engines [J]. MRS Bull., 2012, 37: 891

24 Naraparaju R, Chavez J J G, Schulz U, et al. Interaction and infiltration behavior of Eyjafjallaj?kull, Sakurajima volcanic ashes and a synthetic CMAS containing FeO with/in EB-PVD ZrO2-65wt% Y2O3 coating at high temperature [J]. Acta Mater., 2017, 136: 164

25 Zhang B P, Song W J, Guo H B. Wetting, infiltration and interaction behavior of CMAS towards columnar YSZ coatings deposited by plasma spray physical vapor [J]. J. Eur. Ceram. Soc., 2018, 38: 3564

26 Dean J, Taltavull C, Clyne T W. Influence of the composition and viscosity of volcanic ashes on their adhesion within gas turbine aeroengines [J]. Acta Mater., 2016, 109: 8

27 Poerschke D L, Barth T L, Levi C G. Equilibrium relationships between thermal barrier oxides and silicate melts [J]. Acta Mater., 2016, 120: 302

28 Wiesner V L, Bansal N P. Mechanical and thermal properties of calcium-magnesium aluminosilicate (CMAS) glass [J]. J. Eur. Ceram. Soc., 2015, 35: 2907

29 Jackson R W, Zaleski E M, Poerschke D L, et al. Interaction of molten silicates with thermal barrier coatings under temperature gradients [J]. Acta Mater., 2015, 89: 396

30 Song W J, Lavallee Y, Wadsworth F B, et al. Wetting and spreading of molten volcanic ash in jet engines [J]. J. Phys. Chem. Lett., 2017, 8: 1878

31 Li B T, Chen Z, Zheng H Z, et al. Wetting mechanism of CMAS melt on YSZ surface at high temperature: First-principles calculation [J]. Appl. Surf. Sci., 2019, 483: 811

32 Guo L, Xin H, Li Y Y, et al. Self-crystallization characteristics of calcium-magnesium-alumina-silicate (CMAS) glass under simulated conditions for thermal barrier coating applications [J]. J. Eur. Ceram. Soc., 2020, 40: 5683

33 Xu S M, Zhang X F, Liu M, et al. Oxidation resistance of Al-modified APS 7YSZ thermal barrier coating [J]. Mater. Rev., 2019, 33: 283

33 许世鸣, 张小锋, 刘 敏等. APS制备7YSZ热障涂层镀铝改性的抗氧化性 [J]. 材料导报, 2019, 33: 283

34 Wang X, Zhen Z, Huang G H, et al. Thermal cycling of EB-PVD TBCs based on YSZ ceramic coat and diffusion aluminide bond coat [J]. J. Alloys Compd., 2021, 873: 159720

35 Sampath S, Schulz U, Jarligo M O, et al. Processing science of advanced thermal-barrier systems [J]. MRS Bull., 2012, 37: 903

36 Hua Y F, Pan W, Li Z X, et al. Research progress of hot corrosion-resistance for thermal barrier coatings [J]. Rare Metal Mater. Eng., 2013, 42: 1976

36 华云峰, 潘 伟, 李争显等. 热障涂层抗腐蚀研究进展 [J]. 稀有金属材料与工程, 2013, 42: 1976

37 Zhang X F, Zhou K S, Song J B, et al. Deposition and CMAS corrosion mechanism of 7YSZ thermal barrier coatings prepared by plasma spray-physical vapor deposition [J]. J. Inorg. Mater., 2015, 30: 287

37 张小锋, 周克崧, 宋进兵等. 等离子喷涂-物理气相沉积7YSZ热障涂层沉积机理及其CMAS腐蚀失效机制 [J]. 无机材料学报, 2015, 30: 287

38 Li D X, Jiang P, Gao R H, et al. Experimental and numerical investigation on the thermal and mechanical behaviours of thermal barrier coatings exposed to CMAS corrosion [J]. J. Adv. Ceram., 2021, 10: 551

39 Kr?mer S, Faulhaber S, Chambers M, et al. Mechanisms of cracking and delamination within thick thermal barrier systems in aero-engines subject to calcium-magnesium-alumino-silicate (CMAS) penetration [J]. Mater. Sci. Eng., 2008, A490: 26

40 Wu J, Guo H B, Gao Y Z, et al. Microstructure and thermo-physical properties of yttria stabilized zirconia coatings with CMAS deposits [J]. J. Eur. Ceram. Soc., 2011, 31: 1881

41 Steinke T, Sebold D, Mack D E, et al. A novel test approach for plasma-sprayed coatings tested simultaneously under CMAS and thermal gradient cycling conditions [J]. Surf. Coat. Technol., 2010, 205: 2287

42 Nicholls J R, Deakin M J, Rickerby D S. A comparison between the erosion behaviour of thermal spray and electron beam physical vapour deposition thermal barrier coatings [J]. Wear, 1999, 233-235: 352

43 Yan Z, Guo L, Li Z H, et al. Effects of laser glazing on CMAS corrosion behavior of Y2O3 stabilized ZrO2 thermal barrier coatings [J]. Corros. Sci., 2019, 157: 450

44 Li L, Hitchman N, Knapp J. Failure of thermal barrier coatings subjected to CMAS attack [J]. J. Therm. Spray Technol., 2010, 19: 148

45 Kr?mer S, Yang J, Levi C G, et al. Thermochemical interaction of thermal barrier coatings with molten CaO-MgO-Al2O3-SiO2(CMAS) deposits [J]. J. Am. Ceram. Soc., 2006, 89: 3167

46 Peng H, Wang L, Guo L, et al. Degradation of EB-PVD thermal barrier coatings caused by CMAS deposits [J]. Prog. Nat. Sci: Mater. Int., 2012, 22: 461

47 Wu J, Guo H B, Abbas M, et al. Evaluation of plasma sprayed YSZ thermal barrier coatings with the CMAS deposits infiltration using impedance spectroscopy [J]. Prog. Nat. Sci: Mater. Int., 2012, 22: 40

48 Yang S J, Peng H, Guo H B. Failure and protection of thermal barrier coating under CMAS attack [J]. J. Aeron. Mater., 2018, 38: 43

48 杨姗洁, 彭 徽, 郭洪波. 热障涂层在CMAS环境下的失效与防护 [J]. 航空材料学报, 2018, 38: 43

49 Rai A K, Bhattacharya R S, Wolfe D E, et al. CMAS-resistant thermal barrier coatings (TBC) [J]. Int. J. Appl. Ceram. Technol., 2010, 7: 662

50 He Q, Wang R J, Zou H, et al. Protective effects of 8YSZ TBCs with different microstructures against CMAS deposits [J]. China Surf. Eng., 2016, 29: 86

50 何 箐, 汪瑞军, 邹 晗等. 不同结构8YSZ热障涂层对CMAS沉积物的防护作用 [J]. 中国表面工程, 2016, 29: 86

51 Hasz W C, Johnson C A, Borom M P. Protection of thermal barrier coating by a sacrificial surface coating [P]. USA Pat, 5660885, 1997

52 Hasz W C, Borom M P, Johnson C A. Protection of thermal barrier coating with an impermeable barrier coating [P]. USA Pat, 5871820, 1999

53 Hasz W C, Borom M P, Johnson C A. Protected thermal barrier coating composite with multiple coatings [P]. USA Pat, 6261643, 2001

54 Wang L, Guo L, Li Z M, et al. Protectiveness of Pt and Gd2Zr2O7 layers on EB-PVD YSZ thermal barrier coatings against calcium-magnesium-alumina-silicate (CMAS) attack [J]. Ceram. Int., 2015, 41: 11662

55 Liu H, Cai J, Zhu J H. CMAS (CaO-MgO-Al2O3-SiO2) resistance of Y2O3-stabilized ZrO2 thermal barrier coatings with Pt layers [J]. Ceram. Int., 2018, 44: 452

56 Zhang X F, Zhou K S, Wei X, et al. In situ synthesis of α-alumina layer at top yttrium-stabilized zirconia thermal barrier coatings for oxygen barrier [J]. Ceram. Int., 2014, 40: 12703

57 Zhang X F, Zhou K S, Xu W, et al. In situ synthesis of α-alumina layer on thermal barrier coating for protection against CMAS (CaO-MgO-Al2O3-SiO2) corrosion [J]. Surf. Coat. Technol., 2015, 261: 54

58 Zhang X F, Zhou K S, Xu W, et al. Reaction mechanism and thermal insulation property of Al-deposited 7YSZ thermal barrier coating [J]. J. Mater. Sci. Technol., 2015, 31: 1006

59 Zhang X F, Zhou K S, Liu M, et al. Enhanced properties of Al-modified EB-PVD 7YSZ thermal barrier coatings [J]. Ceram. Int., 2016, 42: 13969

60 Zhang X F, Zhou K S, Liu M, et al. Adsorbability and spreadability of calcium-magnesium-alumino-silicate (CMAS) on Al-modified 7YSZ thermal barrier coating [J]. Ceram. Int., 2016, 42: 19349

61 Zhang X F, Zhou K S, Liu, M, et al. Thermal shock analysis of surface Al-modified 7YSZ nano-thermal barrier coating [J]. J. Inorg. Mater., 2017, 32: 973

61 张小锋, 周克崧, 刘 敏等. 镀铝表面改性7YSZ纳米热障涂层热震性能分析 [J]. 无机材料学报, 2017, 32: 973

62 Guo Y Q, Wei L L, He Q, et al. PS-PVD alumina overlayer on thermal barrier coatings against CMAS attack [J]. J. Therm. Spray Technol., 2021, 30: 864

63 Ye F X, Yang W Q, Yan S, et al. The wettability and corrosion behaviors of CMAS on M-YTaO4 at 1350oC [J]. J. Therm. Spray Technol., 2021, 30: 873

64 Guo L, Li G, Gan Z L. Effects of surface roughness on CMAS corrosion behavior for thermal barrier coating applications [J]. J. Adv. Ceram., 2021, 10: 472

65 Wei X D, Hou G L, Zhao D, et al. Recent research progress on oxide doped YSZ thermal barrier coatings [J]. Surf. Technol., 2020, 49: 92

65 魏晓东, 侯国梁, 赵 荻等. 氧化物掺杂YSZ热障涂层的最新研究进展 [J]. 表面技术, 2020, 49: 92

66 Shi Y, Li B W, Zhao M, et al. Growth of diopside crystals in CMAS glass-ceramics using Cr2O3 as a nucleating agent [J]. J. Am. Ceram. Soc., 2018, 101: 3968

67 Hsiang H I, Yung S W, Wang C C. Crystallization, densification and dielectric properties of CaO-MgO-Al2O3-SiO2 glass with ZrO2 as nucleating agent [J]. Mater. Res. Bull., 2014, 60: 730

68 Zhang X F, Wei H Y, Ouyang S L, et al. Effect of composite nucleation agents on microstructures and mechanical properties of CaO-MgO-Al2O3-SiO2 glass ceramics [J]. Mater. Rev., 2015, 29: 112

68 张雪峰, 魏海燕, 欧阳顺利等. 复合形核剂对CaO-MgO-Al2O3-SiO2系玻璃陶瓷微观结构与力学性质的影响 [J]. 材料导报, 2015, 29: 112

69 Webster R I, Opila E J. The effect of TiO2 additions on CaO-MgO-Al2O3-SiO2 (CMAS) crystallization behavior from the melt [J]. J. Am. Ceram. Soc., 2019, 102: 3354

70 Fang H J, Wang W Z, Huang J B, et al. Corrosion resistance and thermal-mechanical properties of ceramic pellets to molten calcium-magnesium-alumina-silicate (CMAS) [J]. Ceram. Int., 2019, 45: 19710

71 Guo L, Yan Z, Wang X H, et al. Ti2AlC MAX phase for resistance against CMAS attack to thermal barrier coatings [J]. Ceram. Int., 2019, 45: 7627

72 Yan Z, Guo L, Zhang Z, et al. Versatility of potential protective layer material Ti2AlC on resisting CMAS corrosion to thermal barrier coatings [J]. Corros. Sci., 2020, 167: 108532

73 Gong W B, Li R W, Li Y P, et al. Stabilization and corrosion resistance under high-temperature of nanostructured CeO2/ZrO2-Y2O3 thermal barrier coating [J]. Acta Metall. Sin., 2013, 49: 593

73 宫文彪, 李任伟, 李于朋等. CeO2/ZrO2-Y2O3纳米结构热障涂层的高温稳定性及耐腐蚀性能 [J]. 金属学报, 2013, 49: 593

74 Guo S Q, Feng Y B, He Y, et al. Materials and fabrication technique of thermal barrier coatings for future aeroengines [J]. Surf. Technol., 2012, 41: 119

74 郭双全, 冯云彪, 何 勇等. 未来航空发动机热障涂层材料及制备技术 [J]. 表面技术, 2012, 41: 119

75 Vassen R, Cao X Q, Tietz F, et al. Zirconates as new materials for thermal barrier coatings [J]. J. Am. Ceram. Soc., 2000, 83: 2023

76 Ma W, Mack D, Malzbender J, et al. Yb2O3 and Gd2O3 doped strontium zirconate for thermal barrier coatings [J]. J. Eur. Ceram. Soc., 2008, 28: 3071

77 Ma W, Mack D E, Va?en R, et al. Perovskite-type strontium zirconate as a new material for thermal barrier coatings [J]. J. Am. Ceram. Soc., 2008, 91: 2630

78 Guo L, Li M Z, Yang C X, et al. Calcium-magnesium-alumina-silicate (CMAS) resistance property of BaLn2Ti3O10 (Ln = La, Nd) for thermal barrier coating applications [J]. Ceram. Int., 2017, 43: 10521

79 Yu J X, Wang C M, Guo L, et al. Hot corrosion behavior of BaLa2Ti3O10 exposed to calcium-magnesium-alumina-silicate at elevated temperatures [J]. Ceram. Int., 2018, 44: 10220

80 Wan C L, Qu Z X, He Y, et al. Ultralow thermal conductivity in highly anion-defective aluminates [J]. Phys. Rev. Lett., 2008, 101: 085901

81 Wei L L, Guo L, Li M Z, et al. Calcium-magnesium-alumina-silicate (CMAS) resistant Ba2REAlO5 (RE = Yb, Er, Dy) ceramics for thermal barrier coatings [J]. J. Eur. Ceram. Soc., 2017, 37: 4991

82 Yu J X, Wang C M, Guo L, et al. Hot corrosion behavior of Ba2DyAlO5 exposed to calcium-magnesium-alumina-silicate at 1300oC and 1350°C [J]. Vacuum, 2018, 155: 307

83 Yang L X, Li W S, An G S, et al. Corrosion properties of LZO/8YSZ double ceramic thermal barrier coatings [J]. China Surf. Eng., 2020, 33: 91

83 杨乐馨, 李文生, 安国升等. LZO/8YSZ双陶瓷热障涂层CMAS的腐蚀性能 [J]. 中国表面工程, 2020, 33: 91

84 Tang C H, Li G R, Liu M J, et al. Sintering-stiffening behavior of plasma sprayed La2Zr2O7 thermal barrier coatings during high temperature exposure [J]. China Surf. Eng., 2020, 33: 119

84 唐春华, 李广荣, 刘梅军等. 等离子喷涂La2Zr2O7热障涂层高温烧结的硬化行为 [J]. 中国表面工程, 2020, 33: 119

85 Zhu R B, Zou J P, Mao J, et al. Fabrication and growing kinetics of highly dispersed gadolinium zirconate nanoparticles [J]. Res. Appl. Mater. Sci., 2019, 1: 28

86 Kr?mer S, Yang J, Levi C G. Infiltration-inhibiting reaction of gadolinium zirconate thermal barrier coatings with CMAS melts [J]. J. Am. Ceram. Soc., 2008, 91: 576

87 Wang C M, Guo L, Zhang Y, et al. Enhanced thermal expansion and fracture toughness of Sc2O3-doped Gd2Zr2O7 ceramics [J]. Ceram. Int., 2015, 41: 10730

88 Guo L, Zhang Y, Zhao X X, et al. Thermal expansion and fracture toughness of (RE0.9Sc0.1)2Zr2O7 (RE = La, Sm, Dy, Er) ceramics [J]. Ceram. Int., 2016, 42: 583

89 Guo L, Li M Z, Zhang Y, et al. Improved toughness and thermal expansion of non-stoichiometry Gd2 - xZr2 + xO7 + x / 2 ceramics for thermal barrier coating application [J]. J. Mater. Sci. Technol., 2016, 32: 28

90 Wang C M, Guo L, Ye F X. LaPO4 as a toughening agent for rare earth zirconate ceramics [J]. Mater. Des., 2016, 111: 389

91 Li M Z, Cheng Y X, Guo L, et al. Preparation of nanostructured Gd2Zr2O7-LaPO4 thermal barrier coatings and their calcium-magnesium-alumina-silicate (CMAS) resistance [J]. J. Eur. Ceram. Soc., 2017, 37: 3425

92 Guo L, Li M Z, Cheng Y X, et al. Plasma sprayed nanostructured GdPO4 thermal barrier coatings: Preparation microstructure and CMAS corrosion resistance [J]. J. Am. Ceram. Soc., 2017, 100: 4209

93 Guo L, Yan Z, Li Z H, et al. GdPO4 as a novel candidate for thermal barrier coating applications at elevated temperatures [J]. Surf. Coat. Technol., 2018, 349: 400

94 Wang F, Guo L, Wang C M, et al. Calcium-magnesium-alumina-silicate (CMAS) resistance characteristics of LnPO4 (Ln = Nd, Sm, Gd) thermal barrier oxides [J]. J. Eur. Ceram. Soc., 2017, 37: 289

95 Guo L, Yan Z, Yu Y, et al. CMAS resistance characteristics of LaPO4/YSZ thermal barrier coatings at 1250oC-1350oC [J]. Corros. Sci., 2019, 154: 111

96 Zhang C L, Fei J M, Guo L, et al. Thermal cycling and hot corrosion behavior of a novel LaPO4/YSZ double-ceramic-layer thermal barrier coating [J]. Ceram. Int., 2018, 44: 8818

97 Guo L, Yan Z, Dong X, et al. Composition-microstructure-mechanical property relationships and toughening mechanisms of GdPO4-doped Gd2Zr2O7 composites [J]. Composites, 2019, 161B: 473

98 Guo L, Li M Z, He S X, et al. Preparation and hot corrosion behavior of plasma sprayed nanostructured Gd2Zr2O7-LaPO4 thermal barrier coatings [J]. J. Alloys Compd., 2017, 698: 13

99 Guo L, Xin H, Zhang Z, et al. Microstructure modification of Y2O3 stabilized ZrO2 thermal barrier coatings by laser glazing and the effects on the hot corrosion resistance [J]. J. Adv. Ceram., 2020, 9: 232

100 Guo L, Xin H, Zhang X M, et al. Effects of laser surface modification on phase stability and microstructures of thermal barrier coatings in V2O5 molten salt [J]. Surf. Technol., 2020, 49: 41

100 郭 磊, 辛 会, 张馨木等. 激光表面改性对熔盐环境下热障涂层相稳定性和微观结构的影响 [J]. 表面技术, 2020, 49: 41

101 Kang Y X, Bai Y, Du G Q, et al. High temperature wettability between CMAS and YSZ coating with tailored surface microstructures [J]. Mater. Lett., 2018, 229: 40

102 Huang Z M, Zhou M, Li C, et al. Femtosecond laser on the surface of PTFE [J]. J. Funct. Mater., 2010, 41: 2163

102 黄宗明, 周 明, 李 琛等. 飞秒激光对聚四氟乙烯表面的影响 [J]. 功能材料, 2010, 41: 2163

103 Liang F, Lehr J, Danielczak L, et al. Robust non-wetting PTFE surfaces by femtosecond laser machining [J]. Int. J. Mol. Sci., 2014, 15: 13681

104 Guo L, Gao Y, Xin H. Laser modification parameters optimization and structural design of thermal barrier coatings [J]. Acta Aeronaut. Astronaut. Sin., 2020: 1, doi: 10.7527/S1000-6893.2020.24114

104 郭 磊, 高 远, 辛 会. 热障涂层的激光表面改性参数优化和结构设计 [J]. 航空学报, 2020: 1, doi: 10.7527/S1000-6893.2020.24114

105 Chen L Q, Gong S K, Xu H B. Influence of vertical cracks on failure mechanism of EB-PVD thermal barrier coatings during thermal cycling [J]. Acta. Metall. Sin., 2005, 41: 979

105 陈立强, 宫声凯, 徐惠彬. 垂直裂纹对EB-PVD热障涂层热循环失效模式的影响 [J]. 金属学报, 2005, 41: 979

106 Ma W, Gong S K, Xu H B, et al. On improving the phase stability and thermal expansion coefficients of lanthanum cerium oxide solid solutions [J]. Scr. Mater., 2006, 54: 1505

107 Cao X Q, Vassen R, Stoever D. Ceramic materials for thermal barrier coatings [J]. J. Eur. Ceram. Soc., 2004, 24: 1

108 Gao L H, Guo H B, Gong S K, et al. Plasma-sprayed La2Ce2O7 thermal barrier coatings against calcium-magnesium-alumina-silicate penetration [J]. J. Eur. Ceram. Soc., 2014, 34: 2553

109 Dilba D. We've got protection covered [R]. AERO REPORT. Germany: MTU Aero Engines, 2017

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414