摘 要:某公司减速机输入轴发生断裂,对该断轴进行了宏观分析、室温力学性能试验、硬度试验、金相组织分析、扫描电镜(SEM)和 EDS 能谱分析等一系列检测分析。结果表明:断轴的原因是轴表面没有进行有效渗碳处理,轴在交变旋转弯曲应力的反复作用下,在应力集中的轴变径处发生断裂,并对失效机理进行了分析。

关键词:减速机;断轴;失效分析

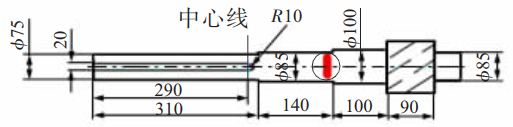

2018 年 7 月某公司型号为 H2SV10A 的减速机输入轴发生断裂,图1 为减速机输入轴的结构。图2 为断裂失效输入轴的宏观照片。从图 1和图 2 可见,减速机输入轴断裂发生在准85 mm 外圆和100 mm 外圆的过渡阶段,断裂位置靠近85 轴径侧,即图 1 中圆圈内标记区域。轴的材质为18CrNiMo7-6[1],属于德国牌号。本文通过输入轴失效分析,探寻其失效原因。

图1 减速机输入轴结构图(mm)

图2 断裂失效输入轴的宏观照片

1 试验方法及结果

1.1 宏观分析

图3 减速机输入轴断口的宏观形貌照片

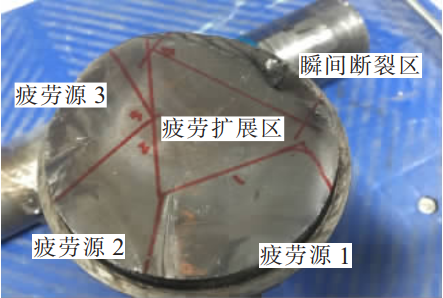

图3 为减速机输入轴断口的宏观形貌照片。断口表面有较明显的贝壳状花样, 属于典型的疲劳断裂。断口由疲劳裂源区、裂纹扩展区和瞬间断裂区组成。其中疲劳源有 3处,分别标示为 1、2、3 区域。仔细观察断口疲劳源区,1 和2 区域两处表面较平坦,3 区域的疲劳源有剪切唇。疲劳源在距表面 2mm 范围内,3 个疲劳源所处的区域之间有台阶和褶皱。裂纹扩展区贝纹线比较扁平,部分区域存在褶皱。断口形貌为纤维状,断面有台阶和褶皱,表明减速机轴承受到了反复交变的旋转弯曲应力。断口瞬断区域较小,约占整个断口面积的 1/10,说明轴整体受力较小,属于典型的低应力多疲劳源型高周疲劳断裂。

1.2 轴的室温拉伸试验及冲击性能检测

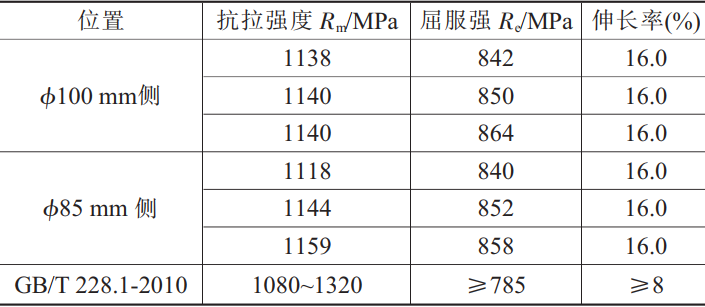

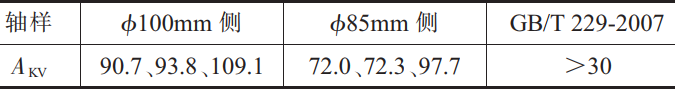

对断轴的力学性能进行检测,依据国标 GB/T2975-1998 《钢及钢产品力学性能试验取样位置及试验制备》[2]选取被检试样位置,根据国标GB/T228.1-2010《金属材料拉伸试验第 1 部分:室温试验方法》[3],在轴的纵向采用线切割进行拉伸试样加工,制作标准试样进行室温拉伸试验。根据 GB/T229-2007 《金属材料 夏比摆锤冲击试验方法》[4],在轴纵向取冲击试样,试样尺寸为 10mm×10mm×55mm,V 型缺口,试验温度为 20℃。每种试样分别制作 3 个, 试样选材为85 mm和100 mm两侧的母材。表 1 为断轴的室温拉伸试验结果,表 2 为断轴的冲击性能检测结果。

表1 断轴的室温拉伸试验结果

由表 1 看到,断轴室温拉伸性能符合技术要求。

表2 断轴冲击性能检测结果(J)

由表 2 看到,断轴冲击性能检测结果符合技术要求。

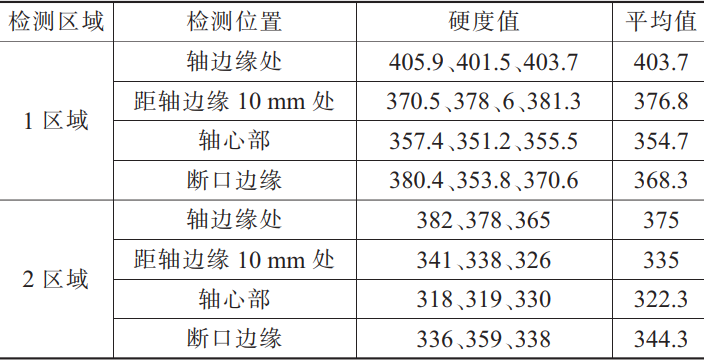

1.3 轴、截面及断口区域显微硬度检测

依据国标 GB/T 4340.1-2009 《金属维氏硬度试验第 1 部分:试验方法》[5],对 1 和 2 区域沿径向截取两个条形金相试样进行显微硬度检测,完成轴、截面及断口区域显微硬度检测,显微硬度载荷为 200g,作用时间 12s。断轴不同区域的显微硬度检测结果见表 3。根据显微硬度检测结果,输入轴 1 区域的所有截面硬度及断口区域的硬度值基本相同,为355~403HV0.2。输入轴 2 区域的所有截面硬度及断口区域的硬度值基本相同,为 322~375 HV0.2。由此可见,1区域整体硬度比 2 区域的高,验证了输入轴未进行有效的表面渗碳处理。

表3 断轴不同区域的显微硬度检测结果(HV0.2)

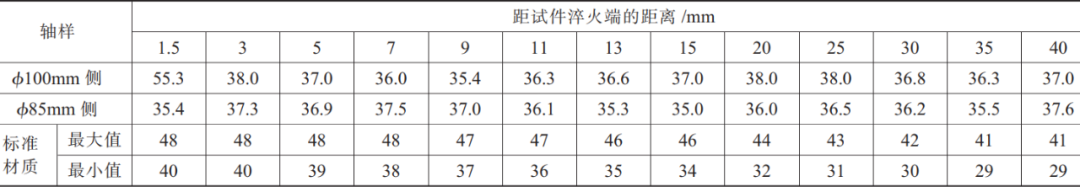

1.4 轴及截面的宏观洛氏硬度检测

依据国标 GB/T230.1-2018 《金属洛氏硬度试验第 1 部分:试验方法》[6]加工试样,根据 EN 10084-2008《渗碳钢-交货技术条件》标准要求,选取对应的部位进行洛氏硬度检测。表 4 为断轴宏观洛氏硬度检测结果。由表 4 可见,两侧轴径距淬火端 1.5~7.0 mm 处的宏观洛氏硬度不符合标准要求,除了100mm 侧 1.5mm 处洛氏硬度较高外,轴的其余外表面和截面硬度值大致相等,整个截面的硬度也基本一致,为 38~35HRC。根据标准要求,该材质表面要进行渗碳处理,说明断轴未进行有效的表面处理。

表4 断轴宏观洛氏硬度检测结果(HRC)

1.5 轴及断口区域金相组织分析

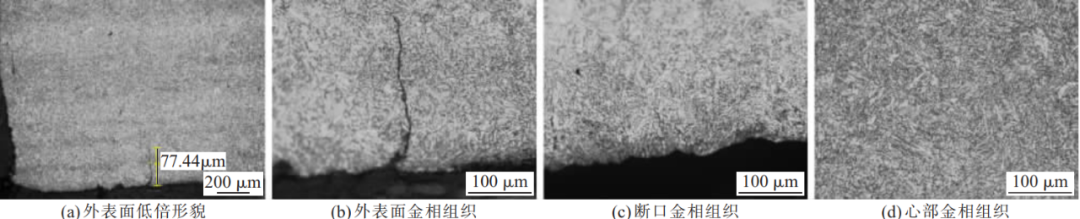

本次试验研究分别在图3 中标注的 1 和 2 区域沿径向截取两个条形试样,在抛光机上进行磨制后,用4%硝酸酒精溶液侵蚀,在 GX71 型研究级金相显微镜下进行微观组织分析,依据 DL/T 884-2004《火电厂金相检验与评定技术导则》[7]。图4 为 1 区域外表面低倍形貌及外表面、断口和心部的金相组织。其中,图4(a)和(b)分别为 1 区域外表面低倍形貌和金相组织照片,外表面可见 1 条长约 0.077mm 的裂纹,表面未见渗碳层,其表面金相组织为回火索氏体。图4(c)和(d)分别为 1 区域断口和心部的金相组织照片,其组织为回火索氏体。

图4 1区域外表面低倍形貌与外表面、断口和心部的金相组织

图5 2区域外表面低倍形貌及外表面、断口表面、心部金相组织

图5 为 2 区域外表面低倍形貌及外表面、断口和心部的金相组织。其中,图 5(a)为 2 区域外表面低倍形貌,表面未见渗碳层;图5(b)为 2 区域断口的金相组织照片,其组织为回火索氏体;图 5(c)为 2 区域心部的金相组织,其组织为回火索氏体。从金相组织分析看,轴的表面未进行渗碳处理,组织未见异常。

1.6 扫描电镜(SEM)分析

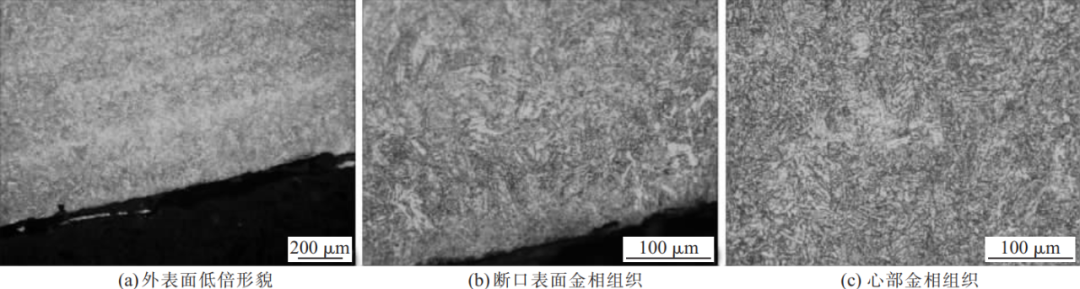

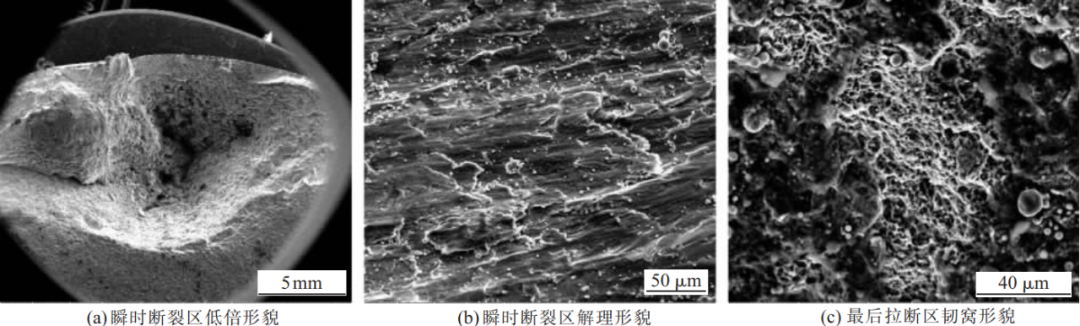

采用扫描电子显微镜对减速机断轴断面进行分析, 分别选取 1 区域疲劳源和瞬时断裂区两个部位进行扫描电镜分析。图 6 为 1 区域的疲劳源形貌。疲劳源为表面缺口,图中的摩擦痕迹表明,此处可见由于受到反复的交变应力导致的滑移痕迹,进一步验证此处就是疲劳源。图7 为疲劳扩展区的疲劳条纹形貌。图 8瞬时断裂区低倍、解理及最后拉断区韧窝形貌。图 8(a)为瞬时断裂区的断口低倍形貌,图 8(b)为瞬时断裂区的解理断口形貌。从扫描电镜图可看出, 瞬时断裂区的大部分区域断裂微观形貌为解理断裂,断口微观形貌呈河流花样。瞬时断口区域只有最后断裂的部位呈现韧窝形态(图 8(c))。由扫描电镜的分析结果看, 断口呈现典型的疲劳断裂的微观形貌特征。

图8 瞬时断裂区低倍、解理及最后拉断区韧窝形貌

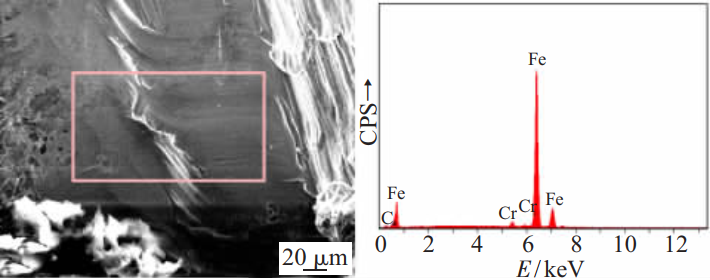

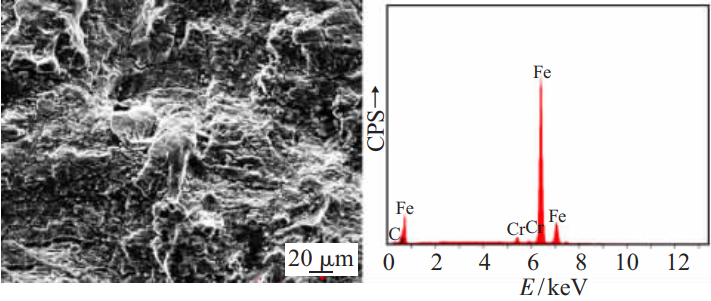

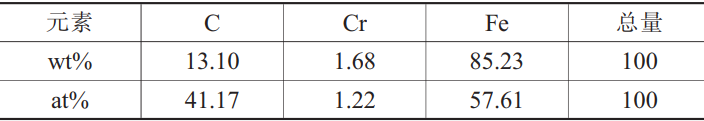

1.7 能谱(EDS)分析

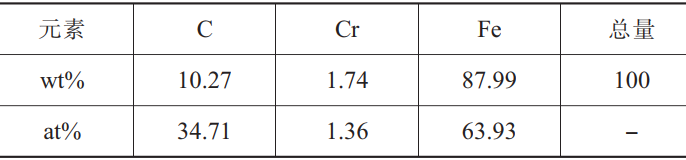

采用 EADX 能谱仪对减速机输入轴断面区域表面进行微区半定量能谱分析。图 9 为断轴的疲劳源区域能谱分析。具体检验结果见表 5。由表 5 可见,疲劳源表面主要元素为 Fe、C和 Cr,说明疲劳源区域未见明显氧化及外部介质的腐蚀。图 10为断轴瞬时断裂区域能谱分析。具体检验结果见表 6。由表5 看到疲劳源表面主要元素为 Fe、C 和 Cr,说明瞬时断裂区域未见明显氧化及外部介质的腐蚀。疲劳源和瞬时断裂区的微区能谱分析结果相近, 说明轴的断面区域未受到外来腐蚀介质影响,轴断裂与外部介质无关。

图9 断轴疲劳源区域能谱分析

图10 断轴瞬时断裂区域能谱分析

表5 断轴疲劳源区域能谱分析结果

表6 断轴瞬时断裂区域能谱分析结果

2 分析与讨论

对减速机输入轴断口的宏观分析表明,轴的断裂呈现低应力多疲劳源型高周疲劳断裂,断裂区域位于变径处偏85mm 侧,该处是应力集中区域。轴的室温拉伸试验及冲击性能检测结果显示,轴的强度和冲击韧性试验结果均符合技术要求。轴、截面及断口区域显微硬度和宏观洛氏硬度检测结果表明,轴的外表面未进行有效渗碳处理。轴及断口区域金相组织分析结果表明该轴是在调质热处理状态下未经表面处理直接投入使用。断口的扫描电镜分析结果看,断口的疲劳源及疲劳扩展区得到证实,断口呈现典型的疲劳断裂的微观形貌特征。能谱分析结果显示,轴的断面区域未受到外来腐蚀介质影响,轴断裂与外部介质无关。

轴的工作状态要求其表面硬度较高、耐磨,心部硬度相对较低,韧性较好。通常情况,轴表面一般经高频或中频渗碳处理后才使用,而失效轴的调质使用状态与理论要求的高频或中频表面处理使用状态不相符,由于工艺上的不合理,造成轴的疲劳抗力降低。另外,轴在承受旋转弯曲应力的作用下,由于轴的表面硬度较低,加上变径处应力集中,该处本身就是轴运行中的薄弱区域,在变径处过早的产生疲劳源。在轴的高速旋转过程中,最先开裂的区域在交变的弯曲应力作用下对临近区域进行摩擦,又在临近区域产生新的疲劳源,进而产生 3 个疲劳源,随着循环载荷的作用,疲劳裂纹不断向基体内扩展,致使轴的有效承载尺寸减少,最后导致轴的断裂。

3 结论

某公司H2SV10A 减速机输入断裂机理是低应力多疲劳源的高周疲劳断裂。断裂的内因是断裂侧的轴表面没有进行有效渗碳处理,断裂的外因是轴在交变旋转弯曲应力的反复作用下,在应力集中的轴的变径处发生断裂。

参考文献:

[1] 渗碳钢-交货技术条件(中文版)

[2] 钢及钢产品力学性能试验取样位置及试验制备

[3] 金属材料拉伸试验第 1 部分:室温试验方法

[4] 金属材料夏比摆锤冲击试验方法

[5] 金属洛氏硬度试验第 1 部分:试验方法

[6] 金属维氏硬度试验第 1 部分:试验方法

[7] 火电厂金相检验与评定技术导则

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414