摘要

采用电化学技术、X射线光电子能谱、原子力显微镜测试和浸泡实验研究了有/无热处理的等原子比CoCrFeMnNi高熵合金和管线钢在碱性土壤模拟溶液中的耐蚀性差异。结果表明:高熵合金呈现出局部腐蚀特征,腐蚀形态为零星分布的针孔状点蚀,而X80和X100管线钢表面发生了全面腐蚀,并有大尺寸腐蚀坑存在。高熵合金热处理后在碱性土壤模拟溶液中形成的钝化膜结构致密稳定,含有较多Cr的氧化物和水以及更少的FeO,有利于其钝化膜的保护性;而管线钢钝化膜薄且含有缺陷,对基体的保护性较差。有/无热处理高熵合金的耐蚀性均优于X80和X100管线钢,且热处理可提升高熵合金的耐蚀性能。

关键词: 高熵合金 ; 管线钢 ; 耐蚀性 ; 点蚀 ; 钝化膜

高熵合金 (HEA)[1]一般由5种或5种以上金属或非金属元素组成,以等物质的量比或近等物质的量比组合而成,且单一元素含量不超过50% (原子分数)。HEA具备优良的力学性能和耐蚀性能,具有广阔的应用前景[2-5]。其中备受关注的等原子CoCrFeMnNi HEA是单相面心立方 (fcc) 合金[6-8],其具有优良的力学性能和较高的热力学稳定性。Li等[9]研究表明该合金的伸长率介于18%~35%之间。经选择性激光熔化 (SLM) 处理后,抗拉强度由601 MPa提高到649 MPa。Chew等[10]对CoCrFeMnNi HEA的微观组织和力学性能进行了研究,结果表明,采用激光辅助增材制造 (LAAM) 制备的HEA的屈服强度可达518 MPa和抗拉强度达660 MPa。由此可发现等原子CoCrFeMnNi HEA符合管线钢的力学性能要求[11-14]。

已有大量研究报道了不同环境下管线钢的腐蚀行为[15-17]。目前研究表明,HEA的力学性能可通过热处理得到提高。Wen等[18]研究了时效温度对AlCoCrCuFeNi HEA组织结构和性能的影响,结果表明,时效温度低于645 ℃时,其结构主要由体心立方 (bcc) 和少量的fcc组成。当时效温度超过645 ℃时,HEA结构由bcc演变为fcc。Zhu等[19]研究了退火对 (FeNiCrMn)(100-x)Cox HEA稳定性和力学性能的影响,结果表明,退火后脆而硬的富Cr相提高了合金的硬度和屈服强度,但降低了拉伸延性。然而,关于HEA的耐腐蚀性能与热处理之间关系的研究较少,有必要对此进行探讨。

此外,以往对CoCrFeMnNi HEA腐蚀行为的研究主要集中在强酸、强碱和中性环境中[20-25],而在弱碱环境中的研究很少。因此,作者[26]前期研究了钝化电位对其在碳酸盐/碳酸氢盐溶液中钝化膜特性的影响,表明该HEA存在明显的一次和二次钝化行为。针对弱碱性土壤,文献[27-30]广泛采用Na2CO3/NaHCO3溶液体系模拟碱性土壤环境研究埋地管线钢的腐蚀行为。为了探索CoCrFeMnNi HEA在管道工程领域中的应用,作者[31]研究了交流电干扰下其在碱性土壤模拟环境中的腐蚀行为和机理,结果表明,交流干扰加速了HEA的腐蚀,随着交流电流密度 (IAC) 的增加,H+更容易渗入钝化膜内部,HEA的腐蚀形态由低IAC时的点蚀演变成为高IAC时的晶间腐蚀,且在200 A/m2时,晶粒内部也发生了Co/Mn的选择性溶解。

为了进一步提高CoCrFeMnNi HEA的耐腐蚀性能,本文探讨了热处理对其组织及其耐腐蚀性能的影响,对比研究了有无热处理HEA与X80和X100管线钢在碱性土壤模拟溶液中的耐蚀性,为该HEA在管道工程中的应用提供必要的参考依据。

1 实验方法

实验选用的X80管线钢 (热轧态) 化学成分 (质量分数,%) 为:C 0.070,Si 0.216,Mn 1.80,P 0.0137,S 0.0009,Mo 0.182,Cr 0.266,Cu 0.221,Ni 0.168,Nb 0.105,Al 0.026,Ti 0.013,V 0.001,N 0.003,Fe余量。X100管线钢 (热轧态) 化学成分 (质量分数,%) 为:C 0.04,Si 0.20,Mn 1.50,P 0.011,S 0.003,Mo 0.02,Fe余量。选取等原子CoCrFeMnNi HEA作为测试对比材料,该材料是用高纯度 (99.99%) 的Co、Cr、Fe、Mn和Ni金属单质为原料,在感应悬浮炉中并在惰性气体保护下,以1700 ℃进行熔融,随后在炉中冷却30 min至室温,并将制得的坯块反复熔炼5次。将材料切成10 mm×10 mm×3 mm的样品,依次进行脱脂、清洗和干燥。之后将HEA试样置于箱式电阻炉中加热至750 ℃保温6 h,并水冷至室温。在试样上点焊连接铜导线,并用环氧树脂封装,仅保留10 mm×10 mm的测试面。测试前用180~2000号水磨砂纸号逐级打磨样品表面,清洗并干燥。另外,用于金相观察、原子力显微镜 (PSLA XE-100E,AFM) 和X射线光电子能谱 (Specs Phoibos 150,XPS) 测试的样品,在上述处理的基础上,继续用0.5 μm的金刚石抛光膏进行抛光,之后依次经过清洗和冷风吹干。采用Quanta 250型扫描电镜 (SEM) 对试样的显微组织进行观察。本文选用pH为9.3的0.4 mol Na2CO3+1 mol NaHCO3溶液来模拟碱性土壤环境,使用数显水浴锅控制测试溶液温度保持在30 ℃。

电化学测试在CHI660E电化学工作站进行,测试采用三电极系统,工作电极为试样,参比电极 (SCE) 为饱和甘汞电极,辅助电极为铂片。电化学测试包括阻抗谱、动电位极化曲线和Mott-Schottky曲线测试,测试前先将试样在碱性土壤模拟溶液中浸泡2 h进行预钝化处理,随后进行1800 s的开路电位测试,稳定测试体系。阻抗谱测试施加10 mV的干扰信号,测试在105~10-2 Hz的频率范围内进行。动电位极化曲线的扫描速率为1 mV·s-1,其电位扫描范围为-1~1.5 V (vs.SCE)。测试Mott-Schottky曲线时,首先将试样通过恒电位极化在0.65 V (vs.SCE) 下极化3 h,在其表面形成钝化膜。Mott-Schottky曲线的测试频率为1 kHz,步长为50 mV,电位扫描范围为-1~1 V (vs.SCE)。

对上述恒电位成膜后的样品,使用AFM以非接触模式 (NC-AFM) 观察在样品表面上形成的钝化膜的形貌特征。通过使用单色X射线Al Kα激发源 (Specs Phoibos 150,USA) 研究有无热处理HEA试样表面钝化膜的组成。结合能通过标准C1s峰 (284.8 eV) 进行校准,使用Xpspeak (4.1版) 软件分析光谱数据。

将试样浸入碱性土壤模拟溶液中7~14 d,测试前将样品彻底清洗干燥并记录质量。实验结束后,采用除锈液彻底清除试样表面的腐蚀产物,随后清洗、干燥和称重,并采用失重法计算出不同试样的平均腐蚀速率。利用SEM观察去腐蚀产物后不同材料的表面腐蚀形貌。以上测试的温度恒定在30 ℃。

2 结果与讨论

2.1 组织结构分析

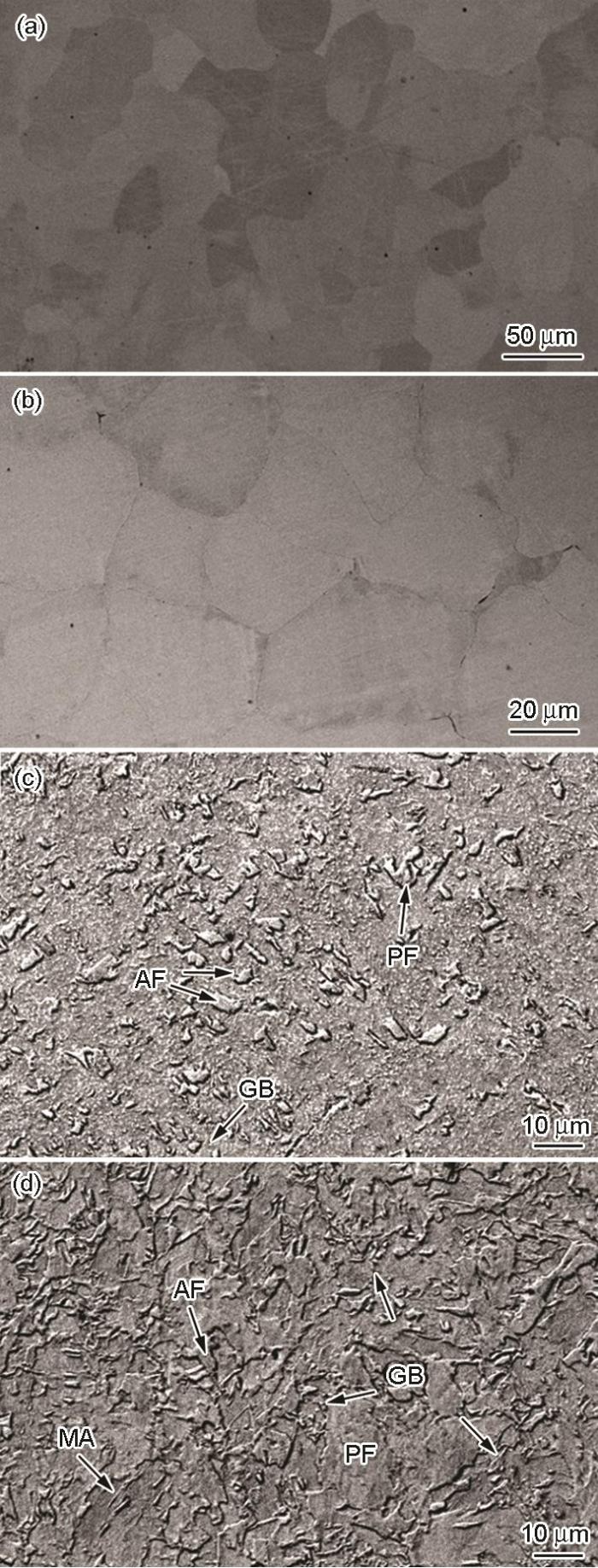

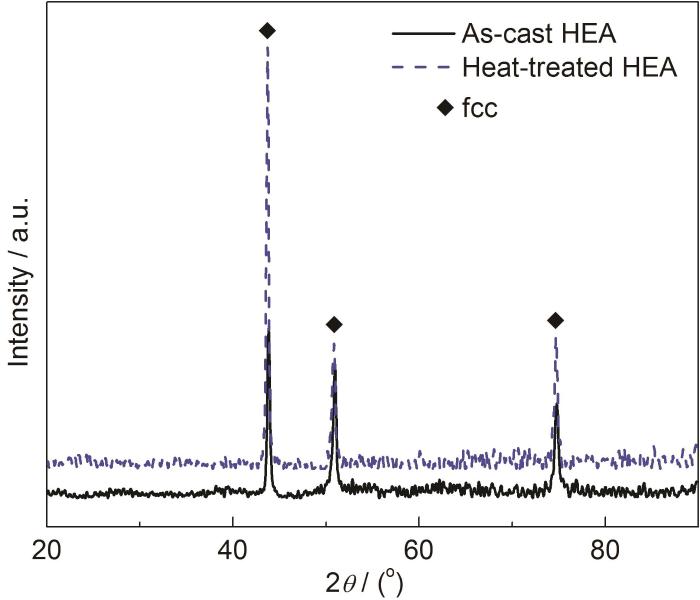

图1为有无热处理HEA及X80和X100管线钢的微观组织。由图1a和b可知,铸态和热处理后HEA的组织类似。图2的XRD结果表明,HEA的组织均由单一的FCC结构组成。相比铸态组织,热处理后HEA的晶粒略大。由图1c和d可以看出X80和X100钢组织是多相结构,其中X80钢热轧组织主要由针状铁素体 (AF)、大量粒状贝氏体 (GB) 和少量多边形铁素体 (PF) 组成,细粒不规则,晶界不连续。X100管热轧组织含有较多晶粒细小且不规则的AF,晶界模糊,没有完整连续的晶界,可明显看到少量大块的PF,较多的GB以及呈亮白色的M/A岛组织交错分布在铁素体晶界处。

图1 铸态和热处理后的HEA及管线钢的微观组织

图2 铸态和热处理后HEA的XRD图谱

2.2 开路电位分析

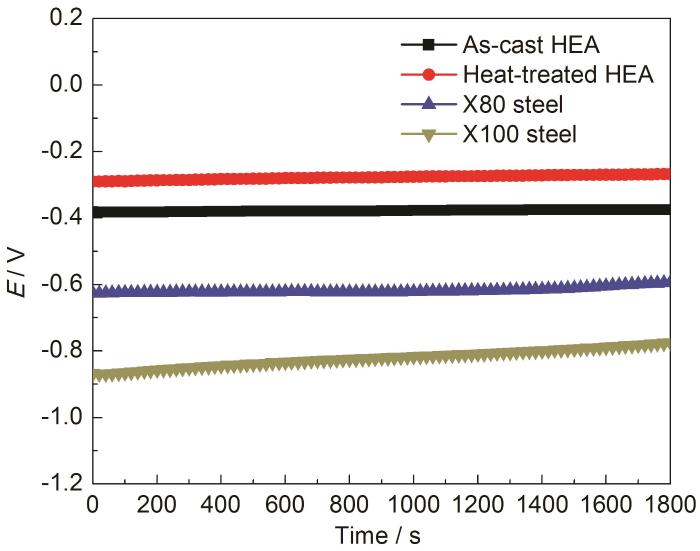

HEA和管线钢的开路电位 (OCP) 如图3所示,可以看出HEA的腐蚀电位高于管线钢,这说明HEA在碱性土壤模拟溶液中的电化学活性较低。而热处理后HEA的开路电位相对铸态的更正,这表明热处理进一步降低了HEA试样的电化学活性,减弱了其腐蚀倾向。相比较而言,管线钢更负的OCP意味着其腐蚀倾向更大[32]。

图3 HEA和管线钢在Na2CO3/NaHCO3溶液中的开路电位

2.3 动电位极化曲线

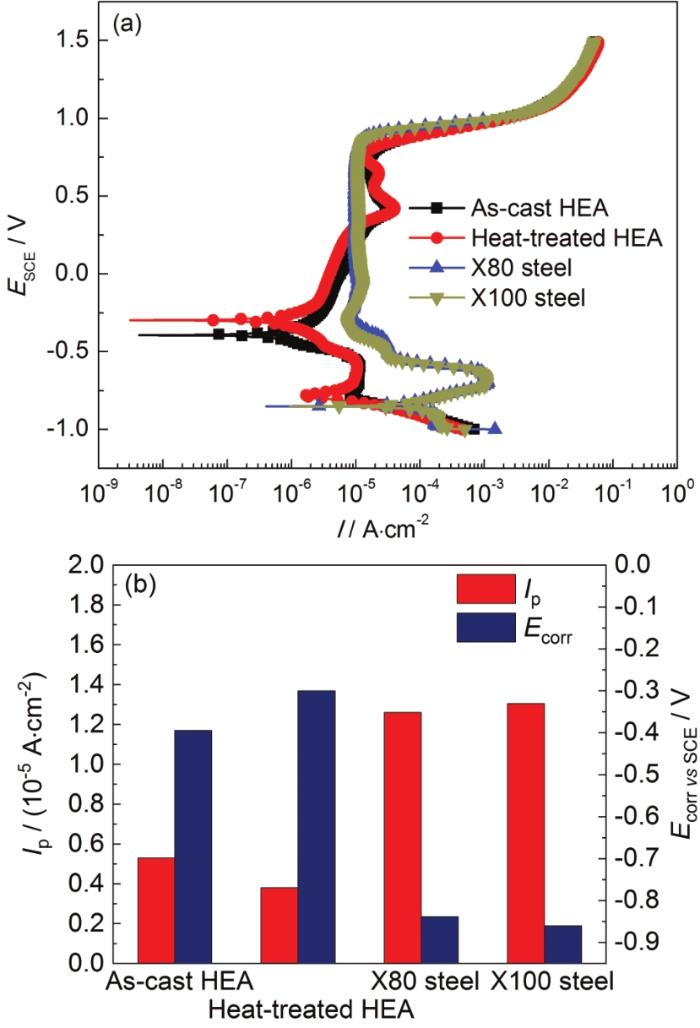

图4a显示了HEA和管线钢在Na2CO3/NaHCO3溶液中的动电位极化曲线。在测试的电位范围内,不同材料都呈现出钝化的特性。管线钢呈现出一次钝化现象,曲线上有明显的活化区、过渡区、钝化区和过钝化区,这与文献[33]报道类似。与之不同的是,HEA出现了二次钝化的现象,二次钝化区宽度比一次钝化区要窄。相比管线钢,HEA曲线上无过渡区存在,呈现为自钝化特征,这说明HEA的钝化更为容易。观察可知,热处理后HEA的极化曲线位置相对于铸态HEA偏左,选取一次钝化区进行对比,所得维钝电流密度 (Ip) 和腐蚀电位 (Ecorr) 如图4b所示,经过热处理HEA试样的Ip值最小,Ecorr最正,而X80和X100钢的Ip明显大于HEA试样,且Ecorr更负。Ip的数值可反映材料的溶解速率,其数值越小,腐蚀速率越小。这表明HEA的腐蚀速率相比管线钢更小,热处理可提高HEA的耐腐蚀性能。

图4 HEA和管线钢在Na2CO3/NaHCO3溶液中的动电位极化曲线及拟合的Ip和Ecorr

分析上述差异的原因可能是:管线钢是多相组织,不同组织之间的微电偶腐蚀反应可促进管线钢的腐蚀,而HEA单一的fcc结构有利于抗腐蚀。其次,管线钢多相组织会降低钝化膜的整体稳定性,而HEA的结构特征有利于形成结构稳定的钝化膜。因此,管线钢的耐蚀性要差于HEA。经过热处理后HEA试样的Ip进一步降低,这可能是由于热处理后,HEA晶粒尺寸变大,晶界所占比例减少。相关研究[34-37]指出,晶界处缺陷多,其电化学活性较高,不利于形成稳定的钝化膜,可诱发腐蚀在该区域发生。此外,热处理可有效减少铸态组织内部的缺陷数量[38],减少了腐蚀萌生的活性位置。因而,热处理可改善HEA的耐蚀性。

2.4 电化学阻抗谱

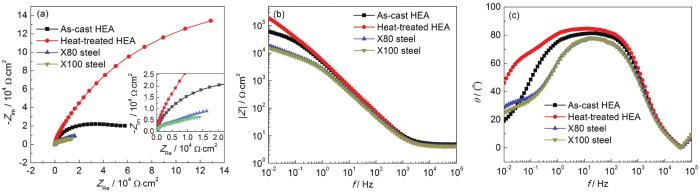

图5是HEA和管线钢在碱性土壤模拟溶液中测得的Nyquist图和bode图。由图5a可以看出,所有曲线均呈现出不完整的容抗圆弧形态特征。其中,热处理后HEA显示出最大的容抗圆弧半径,铸态HEA试样的圆弧半径小于前者,而管线钢的圆弧半径远小于HEA试样,X80、X100钢的圆弧半径较为接近。Chumlyakov等[39]指出,Nyquist图中圆弧的半径大小反映了材料在溶液中的耐蚀性,半径越大,材料的耐蚀性能越好。而bode图中最低测量频率常被用作评价合金材料抗腐蚀性能的半定量指标[40,41]。在图5b中,最低测量频率0.01 Hz对应模值|Z|所呈现的规律与Nyquist图相同,热处理后HEA的|Z|值最大,表明此试样耐蚀性最好。在图5c中,HEA中频区域的相位角接近80°,这表明HEA在碱性土壤模拟溶液中形成了较为稳定的钝化膜[42],热处理后HEA试样的相位角最大,表明其钝化膜相对更稳定,保护性更好。

图5 HEA和管线钢在碱性土壤模拟溶液中的EIS图谱

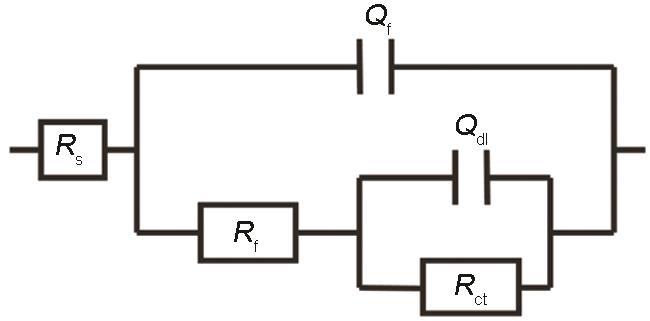

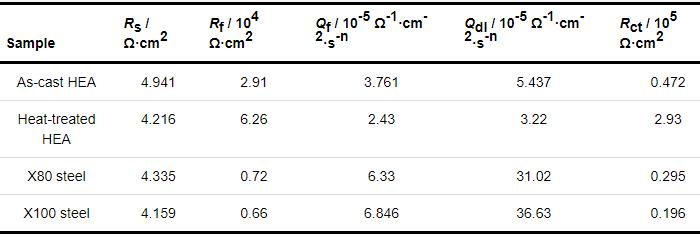

根据阻抗谱特性,采用图6中的等效电路Rs(Qf(Rf(QdlRct))) 拟合EIS数据。其中,Rs为溶液电阻,Rf为膜电阻,Rct为电荷转移电阻,Qf为膜电容,Qdl是非理想双电层电容,拟合结果见表1。

图6 EIS数据的拟合电路

表1 电化学阻抗谱拟合结果

Rf和Rct的数值大小可反映材料的耐蚀性能。Rf值越大,说明材料表面形成的钝化膜更为致密,保护性能好;Rct反映了电荷在金属/溶液界面转移过程中受到的阻力,Rct值越大,说明电荷转移更加困难,对应的电极反应速率更慢,腐蚀速率更低。其值大小也可间接反映钝化膜的保护性能。比较可知,经过热处理的HEA试样,其Rf和Rct数值最大,钝化膜的保护性能最好,耐蚀性最好。而铸态HEA试样的Rf值有所降低,Rct值大幅降低,这表明铸态HEA钝化膜保护性不如热处理后HEA,从而降低了其耐蚀性。X80和X100钢的Rf和Rct值进一步降低,Qf值更大,这表明钝化膜内部有更多的缺陷,其结构稳定性差,导致管线钢的耐蚀性不如HEA。因而,HEA的耐蚀性好于管线钢,且经过热处理后的HEA,其耐蚀性得到进一步提高,这与极化曲线分析的结果相同。

2.5 Mott-Schottky曲线

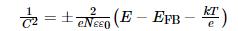

通常,许多金属材料表面形成的钝化膜具有半导体特性,因此,可以利用Mott-Schottky理论分析HEA和管线钢在碱性土壤模拟溶液中形成的钝化膜的半导体性能。空间电荷电容 (C) 与电极电势 (E) 之间的关系如公式[43](1):

(1)

(1)

其中,ε是钝化膜的介电常数,对于HEA,其值选取12[44];ε0是真空介电常数 (8.854×10-12 F·m-1);N为载流子密度;k是Boltzmann常数 (1.38×1023 J/K);T代表绝对温度;E是电极电势,这里选择0.65 V作为外加的电极电势;EFB为平带电势;e是电子电荷 (1.602189×10-19 C)。当E值高于或低于EFB时,钝化膜呈现出n型或p型半导体的性质,在公式中分别用正号或负号标识。

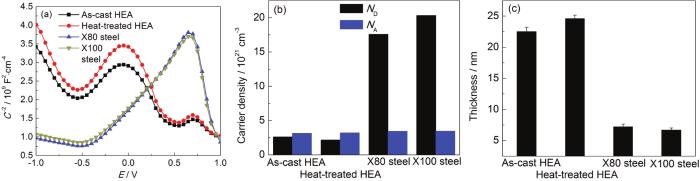

图7a为HEA和管线钢钝化膜的Mott-Schottky曲线。可以看出HEA和管线钢的曲线具有不同的特征,这里选取-1~0 V范围的曲线部分进行分析。Ahn等[45]认为钝化膜的电子结构与缺陷结构类型有关,缺陷类型分为施主密度和受主密度,具体包括金属空位、阴阳离子空位和离子间隙等。钝化膜的缺陷程度可以通过计算载流子浓度N来体现,其中n型半导体区域可以计算出ND (施主密度),而p型半导体区域得出NA (施主密度)。

图7 HEA和管线钢在碱性土壤模拟溶液中形成钝化膜的Mott-Schottky曲线载流子浓度及钝化膜厚度

如图7b所示,不同材料的NA值较为接近,而管线钢的ND值数倍于HEA,呈现出数量级的差异,ND和NA值大小反映了钝化膜内部的缺陷数量,其数值越大,缺陷越多,膜结构越不稳定,而且容易吸引溶液中的离子积聚并穿透钝化膜,导致钝化膜减薄或产生缺陷。铸态HEA的ND值大于热处理后的HEA,这表明热处理后HEA试样表面形成的钝化膜的稳定性更好。而对于管线钢,由于其多相结构,导致表面形成的钝化膜结构稳定性不如HEA。为了进一步探究钝化膜结构的特征,可利用公式 (2) 计算获得钝化膜的厚度:

(2)

(2)

由图7c可以看出,热处理后HEA试样表面钝化膜最厚,有利于对基体产生良好的保护效果,因而其耐蚀性最佳;铸态HEA的钝化膜厚度略薄。而管线钢表面形成的钝化膜厚度远薄于HEA试样,这也是管线钢耐蚀性差的原因之一。

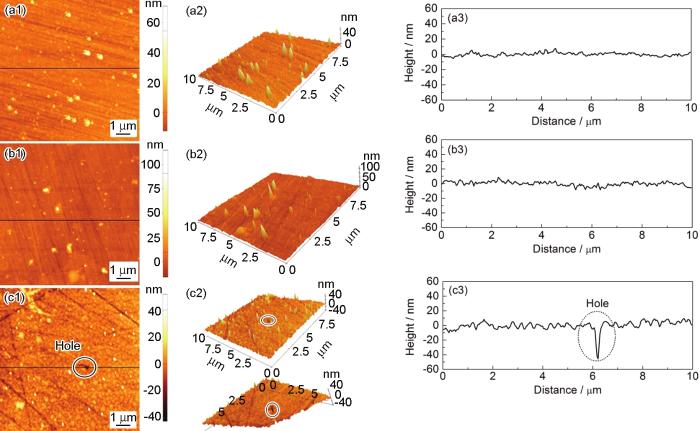

2.6 钝化膜形貌和成分分析

图8为HEA和管线钢表面钝化膜的AFM形貌特征,展示出2D、3D图像及描绘了沿直线的截面轮廓。由图8a可看出,HEA表面钝化膜没有明显的缺陷存在,并呈现有一些沿某些取向优先生长的颗粒,而图8a3中沿截线高度波动小,结合形貌说明热处理后HEA试样表面钝化膜相对光滑平整,致密均匀。而在图8b中,X80钢试样表面的划痕较为清晰,这可能是因为钝化膜厚度较薄 (图7c)。在图8c中可以看出,X100钢试样表面划痕比前者更为清晰,且在图8c1和c2中可观察到明显的缺陷,试样表面钝化膜出现了小而深的孔洞 (图8c3)。

图8 HEA和管线钢钝化膜的2D、3D形貌以及截线图

钝化膜内部存在的缺陷会使得溶液离子和分子容易穿过缺陷与基体直接接触,并降低钝化膜的附着力,削弱膜对基体的保护作用。此外,高低不平的形貌特征有利于溶液的积聚,从而加速腐蚀的发生。因此,HEA表面致密平坦的钝化膜是其耐蚀性优于管线钢的重要原因之一。

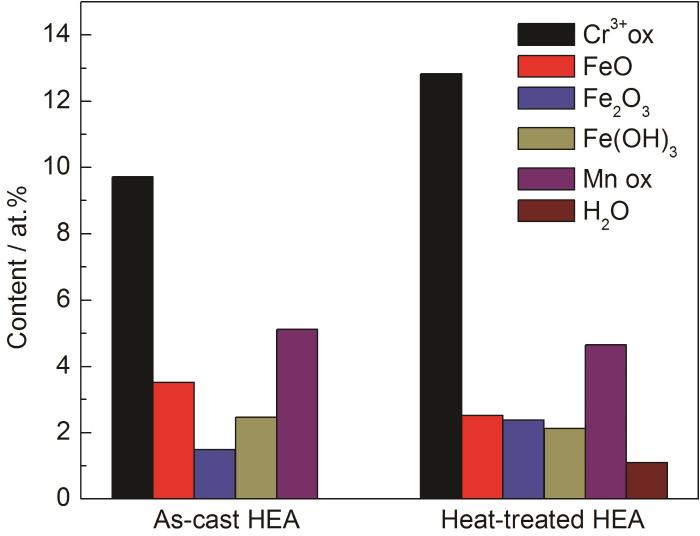

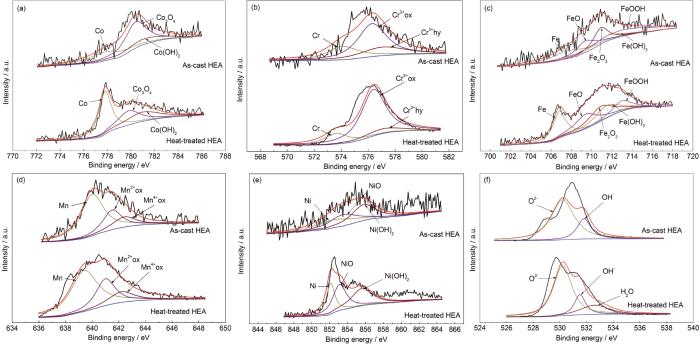

钝化膜的保护性与其组成成分有着密切的关系,图9显示了铸态和热处理后的HEA试样表面钝化膜的Co 2p3/2、Cr 2p3/2、Fe 2p3/2、Mn 2p3/2、Ni 2p3/2和O 1s光谱的结果。图9a是Co 2p3/2的光谱,其中的3组峰为Co(met)、Co3O4和Co(OH)2。相关研究表明Co及其化合物对钝化膜的耐蚀性几乎没有影响[46,47]。由图9b中可以看到Cr(met)、Cr3+ox和Cr3+hy 3组峰,经过对光谱图的拟合计算 (图10),表明在铸态和热处理后HEA钝化膜中Cr的氧化物含量相对较多,尤其是后者,一般认为Cr的氧化物较为稳定,有利于提高钝化膜的耐蚀性[48]。图9c中包含了Fe(met)、FeO、Fe2O3、FeOOH和Fe(OH)3 5组峰,通过计算得出,铸态HEA表面的钝化膜中,有较高含量的FeO和Fe(OH)3,以及少量的Fe2O3。众所周知,Fe2O3相比FeO更稳定[46],较高含量的Fe2O3有利于钝化膜的稳定性。Shi等[49]指出氢氧化物的密度低于氧化物,这会降低钝化膜的致密性。从Mn 2p3/2的光谱可以观察到是Mn(met)、Mn2+ox和Mn4+ox 3组峰 (图9d)。由于钝化系数低,Mn会形成不稳定的Mn氧化物,所以,钝化膜中Mn氧化物含量的增加会降低其耐腐蚀性能[47]。计算表明,热处理后的HEA试样钝化膜中Mn氧化物含量相对较低,说明其钝化膜的保护性较好。由图9e可见Ni 2p3/2光谱含有Ni(met)、NiO和Ni(OH)2 3组峰。可以看出,Ni(OH)2具有较高的峰值,说明其在钝化膜中占据主导地位。图9f为有无热处理HEA表面钝化膜中O 1s光谱,可以看出热处理后HEA钝化膜中包含O2-、OH-和H2O,而铸态HEA中缺失了结合水。O2-代表了钝化膜中氧化物的形成,OH-则代表钝化膜中氢氧化物的形成。Okamoto[50]指出,当钝化膜中有足够的结合水时,钝化膜具有较强的缓冲和修复能力。同时,钝化膜中的结合水还能捕获游离金属离子形成新的钝化膜,进一步增强了钝化膜的耐蚀性。而且结合水可使钝化膜更加均匀,减少缺陷的产生,提高钝化膜的稳定性。因此,热处理后HEA钝化膜有更高含量的Cr的氧化物、Fe2O3和结合水,以及更低含量的Mn的氧化物和FeO,使得其钝化膜的保护性能更好,试样的耐蚀性更高。

图9 有无热处理HEA表面钝化膜的XPS图谱

图10 有无热处理HEA的钝化膜组成比例

等原子CoCrFeMnNi HEA含有较多的易钝化元素,而X80和X100钢主要由Fe和其余微量元素组成,Fe含量占90%以上,研究认为,X80和X100钢在高浓度Na2CO3/NaHCO3溶液中腐蚀过程的阳极和阴极反应分别是Fe的氧化和溶解氧的还原:

阳极: (3)

(3)

阴极: (4)

(4)

研究表明,碱性土壤模拟溶液中,X80和X100钢钝化膜主要成分为Fe2O3/Fe3O4,并且组成会随着温度、pH和电位等影响因素转变成相对不稳定的Fe的氢氧化物[33,51-53]。相比而言,HEA钝化膜中Cr的氧化物占主导地位。因此,在碱性土壤模拟溶液中,管线钢钝化膜的保护能力要远低于HEA的钝化膜。

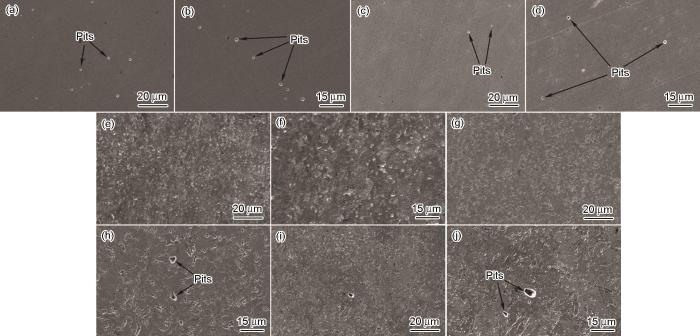

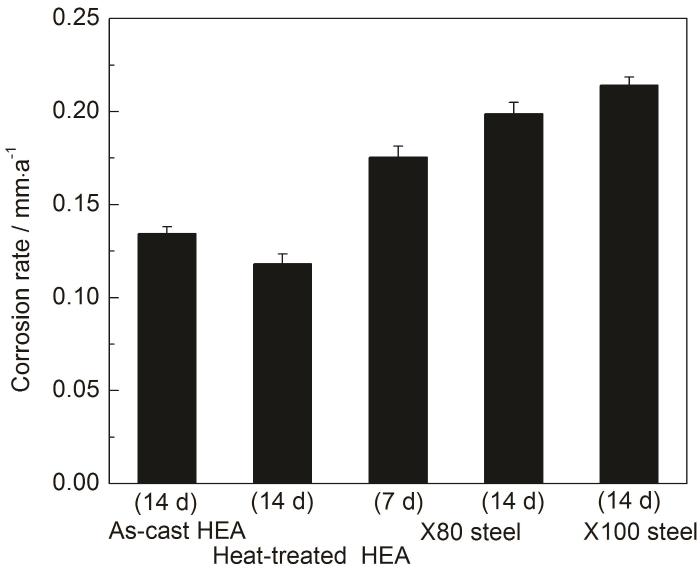

2.7 浸泡实验

HEA和管线钢在碱性土壤模拟溶液中浸泡之后表面腐蚀形貌如图11所示。根据失重法[54]得到的平均腐蚀速率如图12所示。比较可知,当浸泡时间为14 d时,HEA的平均腐蚀速率远低于X80和X100钢,且热处理后HEA腐蚀速率小于铸态的,显示出最低的腐蚀速率。而浸泡7 d的X80钢的腐蚀速率远高于HEA。由图11a和b可知,铸态HEA表面随机分布有一些针孔状点蚀。图11c和d显示经过热处理后的HEA试样表面的点蚀数量相比铸态HEA明显减少,仅有零星的点蚀,试样表面大部分区域未呈现出明显的腐蚀特征,其腐蚀最轻微。图11e和f为X80钢在碱性土壤模拟溶液中浸泡7 d后的腐蚀形貌。相比HEA的局部腐蚀特征,管线钢发生了全面腐蚀,数量较多的点蚀密集分布在试样表面,呈现出凹凸不平的特征。相比浸泡14 d的HEA腐蚀程度,浸泡7 d的X80钢呈现出严重的腐蚀。当浸泡时间为14 d时,如图11g和h所示,X80钢的腐蚀状况更为严重,点蚀更加密集,点蚀相互溶解连接成长条状凹槽,并出现大而深的腐蚀坑。图11i和j是X100钢浸泡14 d的腐蚀形貌。观察可知,试样发生了更加严重的全面腐蚀,其腐蚀形态与X80钢类似。结合图11可知,HEA的抗腐蚀性能要好于管线钢。

图11 HEA和管线钢在碱性土壤模拟溶液中的表面腐蚀形貌

图12 HEA和管线钢在碱性土壤模拟溶液中的平均腐蚀速率

综上,耐蚀性不同的原因可能如下:首先,HEA是单一FCC结构,而管线钢是多相组织,管线钢内部更易形成微电偶腐蚀电池,从而加速腐蚀的发生。其次,HEA钝化膜致密均匀,厚而平整,而管线钢表面钝化膜凹凸不平,薄且存在孔洞等缺陷。此外,钝化膜组成存在较大差异,HEA钝化膜主要由Cr的氧化物组成,而管线钢的钝化膜则主要含有Fe的氧化物 (氢氧化物)。这些原因导致管线钢的耐蚀性不如HEA。对于热处理后的HEA,其晶粒略大,缺陷减少,且其钝化膜含有更多Cr的氧化物和水及更少的FeO,因此其耐蚀性要好于铸态HEA。

综上所述,经过热处理后的HEA耐蚀性能最佳,铸态HEA耐蚀性略低于前者,X80和X100钢管线钢的耐蚀性能明显低于HEA试样。

3 结论

(1) 在碱性土壤模拟溶液中,铸态和热处理后的等原子CoCrFeMnNi HEA的耐腐蚀性能均优于X80和X100管线钢。这主要归因于材料的组织结构及钝化膜的结构稳定性和组成存在差异。

(2) 热处理可改善CoCrFeMnNi HEA的耐蚀性。这是由于热处理后的HEA晶粒略大,缺陷减少,且其钝化膜含有更多Cr的氧化物和水及更少的FeO。

(3) HEA呈现出局部腐蚀,腐蚀形态主要是点蚀;而X80和X100钢发生了全面腐蚀,并有大尺寸腐蚀坑存在。

参考文献

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414