硫酸腐蚀是烷基化装置最普遍的腐蚀方式,防止硫酸腐蚀是烷基化装置平稳运行的根本保障。通过某炼油厂烷基化装置反应器管束腐蚀的现象,着重分析硫酸温度、浓度和流速等因素对装置腐蚀的影响,探究硫酸对管线腐蚀的机理,找寻腐蚀原因并制定相应措施。

某公司炼油厂22×104 t/a烷基化装置由兰州寰球工程公司设计,采用硫酸法C4烷基化工艺技术,以醚后C4为原料,经过原料预处理、烷基化反应、闪蒸及压缩制冷、反应产物精制、反应产物分馏等工序,最终生产出烷基化油。

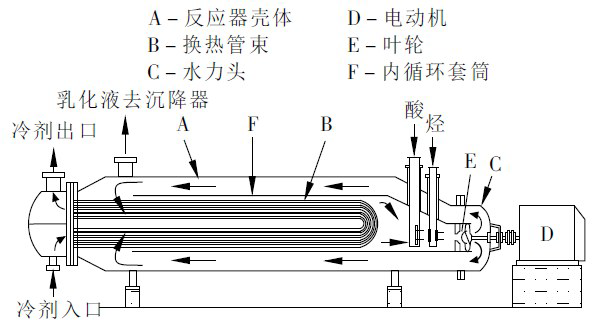

烷基化反应器(R‐2201ABC)为卧式偏心双支点内置U型管换热器式搅拌反应器,属Ⅱ类压力容器。反应器内硫酸与醚化后C4混合乳化,生成异辛烷,即烷基化油。反应器内部存在硫酸,发生腐蚀即可造成后路带酸,需将反应器切除系统,反应烃进料和酸混合进入反应器,经搅拌混合形成乳化液,并完成烷基化反应;叶轮背部形成负压区,乳化液向压力低区域流动进入外套筒,一部分进入反应器上方沉降器进行酸烃分,分离的酸通过下酸管线循环利用,分离出的烷基化油和烃的混合物作为冷剂进入反应器管束,吸走烷基化反应热;另一部分乳化液进入内套筒循环。

装置反应器

1 反应器腐蚀泄漏

2020年4月,发现后路闪蒸罐反应物侧带酸严重,经过对比,反应器C冷剂出口浑浊,初步确定反应器C内管束腐蚀泄漏。将反应器C切除系统后,发现反应器U型管管束外壁腐蚀严重。

2 泄漏位置及腐蚀原因分析

2.1 管束位于支撑圈处腐蚀

此类腐蚀外观非常明显,均位于管束与支撑圈相近部位,最深处腐蚀坑达2.5 mm,泄漏的管束也为此类腐蚀。通过现场情况来看,管束迎着介质流动方向腐蚀明显,背对介质流动方向无腐蚀,且迎着介质流动方向的支撑圈也有明显的腐蚀,而背对介质流动方向的支撑圈则未见腐蚀,因此判断此处腐蚀为硫酸在流动过程中遇支撑件,改变流动方向,在局部形成扰流状态,不断冲刷碳钢表面,使其无法形成钝化膜,进而发生腐蚀。

2.2反应器套筒折流处管束腐蚀

U 型管管束在套筒边缘处管表面腐蚀严重,且分布密集,从方位上来看,均是迎着介质流动方向腐蚀较为严重。在反应器内介质在搅拌桨的作用下由外侧流向套筒内部,流动方向发生180°的改变,在管束表面存在涡流状态,不断冲刷碳钢表面,发生腐蚀。

2.3腐蚀分析

由上述腐蚀部位及腐蚀程度来看,管束是否腐蚀,与硫酸在金属表面形成的钝化膜有直接关系,在反应器套筒内部,酸烃乳化液在搅拌桨的作用下处于层流状态,流速较低,没有把金属表面钝化膜破坏。所以,处在此区域的管束没有腐蚀现象。而在管束支撑及套筒边缘的管束,由于流体流动方向的改变,不断冲刷管束,使金属表面的钝化膜被破坏,导致管束腐蚀。

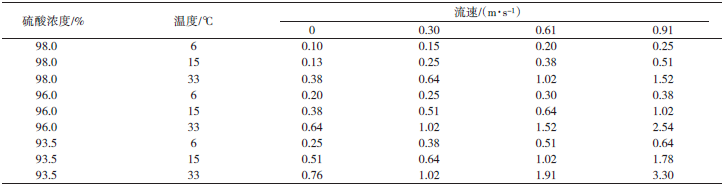

酸浓度和温度的控制

不同条件下硫酸对碳钢的腐蚀速率见表1。

由表1 可以看出,酸浓度低和酸温度高易造成碳钢管束腐蚀。酸浓度高的硫酸易在金属表面形成钝化膜,所以在反应器运行期间要保证酸浓度,根据化验测量数据补充新酸,将酸浓度控制在90% 以上。保证硫酸酸温度不会过高。

管束外表面加装护板

根据乳化液流动特性,在管束腐蚀严重的区域加装护板,对冲刷严重、钝化膜破坏的区域进行保护,见图2。

图2 管束加护板

同时使乳化液流动状态趋于平缓,减少腐蚀发生。可以将管束升级为316L 或Alloy20 合金材质,在本质上消除硫酸腐蚀,保证装置平稳生产。

反应温度的控制

反应温度为烷基化装置重要参数之一,维持合理的反应温度有利于减少腐蚀发生。同硫酸温度对碳钢腐蚀的影响,反应温度高也将提高腐蚀速率,低反应温度可抑制聚合反应,并促进烷基化反应。但反应温度低于4 ℃,会抑制烃中的酸沉降分离,大量的酸从酸沉降器中携带出来,导致酸耗增加,腐蚀加剧。反应温度控制在4~10 ℃之间。

通过装置反应器泄漏的现象,可以推断硫酸腐蚀主要是钝化膜被破坏,钝化膜的破坏主要和乳化液流动状态和酸温度密切相关;通过降低反应器温度,保护流动状态不稳定的管束区域,有效控制反应器管束腐蚀,保证装置平稳生产。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414