赵一昭1,高鹏飞2,刘德峰3,李欣3,刘马宝1,*

1.西安交通大学机械结构强度与振动国家重点实验室,陕西 西安 710049

2.中车长春轨道客车股份有限公司,吉林 长春 130000

3.航空工业北京长城航空测控技术研究所,北京 101111

摘 要:针对现阶段我国在飞机结构腐蚀监控方面手段落后、效率低的现状,开发基于线性极化法的能够实时监测飞机铝合金结构腐蚀速率的微型传感器,并设计加速腐蚀试验对该传感器的有效性进行了验证。同时,开展基于人工神经网络的铝合金结构腐蚀速率预测研究。结果表明,线性极化腐蚀传感器所测腐蚀深度与铝合金试样实测值随腐蚀时间变化趋势相同,其能够有效地对飞机结构腐蚀状况进行实时监测;构建的网络模型在不同环境下预测的腐蚀速率平均误差不到8%,能够有效实现对铝合金结构瞬时腐蚀速率的预测。

关键词:飞机结构;线性极化;腐蚀速率;实时监测;人工神经网络

腐蚀是飞机金属结构最主要的失效形式之一。我国飞机服役环境严酷,机体结构老化和腐蚀问题严重,导致有些机种出勤率降低,维修工作量及其费用大幅增加,制约着航空领域的经济性发展[1]。测算表明,腐蚀造成的经济损失有30%~40%是可以通过有效的控制与防护手段避免的[2]。因此,研究飞机的腐蚀控制与防护,对飞机结构腐蚀进行监测,保证其在寿命期内的可靠性不仅具有重要的军事意义,而且具有重要的安全和经济意义。

由于腐蚀的普遍性导致金属的腐蚀无法根本消除,同时,随着飞机逐渐步入老龄化,腐蚀问题也必将日益严重。为了提高飞机的安全性,延长飞机日历寿命,对飞机在使用过程中的腐蚀情况进行腐蚀和监测是非常重要的[3]。采用传感器来监测腐蚀是迄今为止最好的选择,它可以较早地发现结构腐蚀,很大程度上避免不必要的损失[4]。

针对不同的腐蚀环境,不同的结构部位,传感器的类型都不尽相同。其中,以线性极化法这一快速、灵敏、准确的电化学腐蚀测量方法为主要原理的腐蚀传感器在快速测定金属瞬时腐蚀速度方面独具优势,目前已成为发达国家在石油、化工等领域首选的腐蚀监测技术。

目前在国内亦有诸多学者利用线性极化法对金属腐蚀进行了研究。聂向晖[5]等利用线性极化技术研究Q235钢在大港土中的腐蚀行为,结果表明Q235钢的线性极化电阻随温度升高而减小;胡杰珍[6]等利用线性极化法研究金属在海水-大气界面的腐蚀状况,表明垂直于海水-大气界面的碳钢分别在水线区域和近水线海水区域存在腐蚀峰;汪俊英[7]等采用线性极化法比较两种铝合金在不同酸碱度的3%盐溶液中的腐蚀速率及腐蚀特性,得出ZL102 型铝合金耐蚀性要优于LF6 型铝合金,且前者腐蚀速率总体较后者腐蚀速率小。国内对线性极化法的研究多集中于建筑、化工等领域,与航空领域相比,这些应用在传感器材料、尺寸、灵敏度、工作环境等方面均有较大差别,更无法满足对飞机金属结构进行在线监测的需求。

因此,开发基于线性极化法的直接测量飞机金属结构腐蚀速率的腐蚀监测传感器,实现对飞机结构腐蚀的在线监测,将对我国飞机结构腐蚀控制与防护技术研究起到重大的推进作用。

1 线性极化传感器

1.1 传感器原理

当电流通过电极时引起电极电位移动的现象,称为电极的极化。线性极化技术是一种使用三电极或双电极的电化学方法,在金属的腐蚀电位?c 附近,对待测体系施加小的电位扰动进行电化学极化,测量所产生的直流电流。在低电流密度极化时,极化电位与电流接近直线关系,将二者的比值称为极化电阻,其与腐蚀速率成反比。

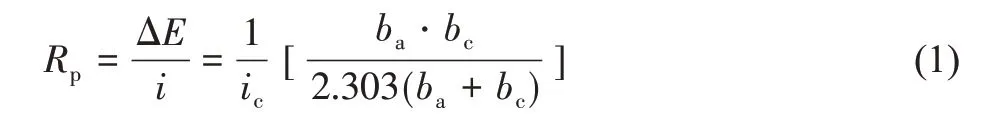

1957年,Stern和Geary[8]将腐蚀极化方程围绕腐蚀电位ϕc按泰勒级数展开,只取线性项而忽略高次项,推导了线性极化方程如下:

式中:ic为试样的腐蚀电流;Rp为极化电阻;ba, bc分别为阳极、阴极Tafel常数,即:

式中:B 为常数,与阴极、阳极反应的Tafel 常数有关。因此通过测量腐蚀体系极化电阻Rp即可求得体系自腐蚀电流,从而根据法拉第电解定律,得到体系的腐蚀速率。

1.2 传感器结构设计

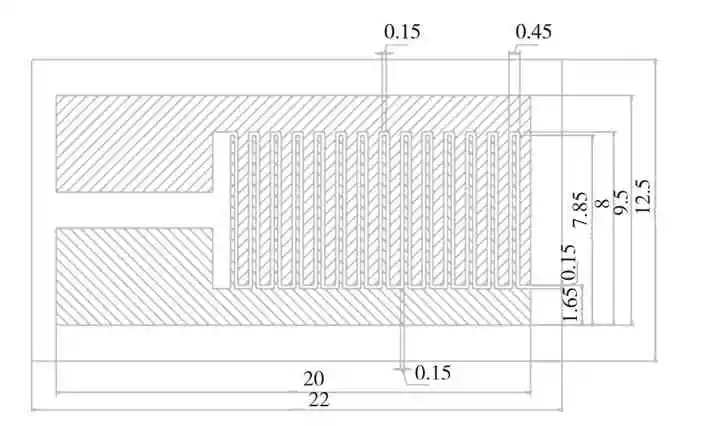

线性极化腐蚀传感器由两个间距为200μm梳状交叉排列的微加工电极组成,其工程图如图1所示。图1中的传感器材料为2524 铝合金,传感器厚度为2mm,基板材料为聚酰亚胺。相较于一般较大规格的腐蚀传感器,该微线性极化腐蚀传感器的特点主要体现在两个方面:首先,不同于常见电化学体系由工作电极、辅助电极和参比电极构成三电极系统,该传感器是一个双电极系统。由于该传感器的工作电极和辅助电极之间间距微小,可以忽略由电极之间的溶液电阻引起的电压降低,因此可以省略参比电极,极大地简化了传感器模型;其次,不同于一般的电化学系统辅助电极由惰性金属组成,该传感器的工作电极和辅助电极都由工作金属组成,即2524-T3铝合金材料,该设计的优点在于能够直接给出结构腐蚀的测量信息[9]。

1.3 传感器制造

图1 腐蚀传感器工程图(单位:mm)

利用数控电火花机床对铝合金材料进行加工制作线性极化腐蚀传感器电极,钼丝宽度为0.18mm。加工完成后,考虑到传感器的梳齿状工作电极细长比大,采用酸洗或金相砂纸打磨表面的方法处理传感器会导致工作电极变形,影响传感器的精度,因此分别利用Na2CO3 溶液、纯净水和乙醇溶液在数控超声波清洗器中对传感器表面进行清洗,去除电火花加工废液残留。

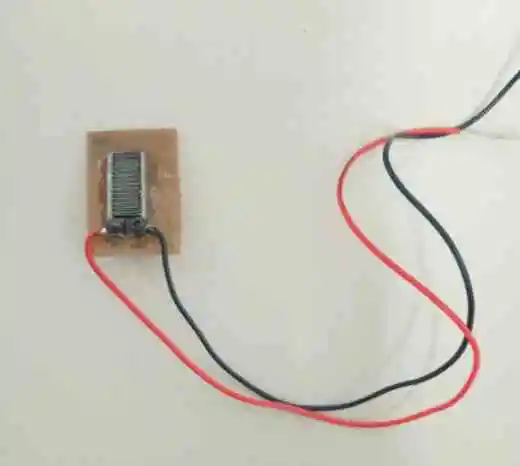

采用环氧树脂将腐蚀传感器双电极粘贴于绝缘性好、耐腐蚀的聚酰亚胺基板上。由于铝合金在空气中表面易生成三氧化二铝等非金属物质难以焊接,因此采用螺栓将导线固定于电极表面,导线多余部分利用焊锡包裹。最后再用环氧树脂包裹螺栓和传感器的背面、四周,留出电极有效腐蚀面积。待凝固后,利用无水乙醇清洗传感器表面并吹干。制得微线性极化腐蚀传感器如图2所示。

图2 腐蚀传感器

2 传感器可行性验证试验

2.1 试验流程

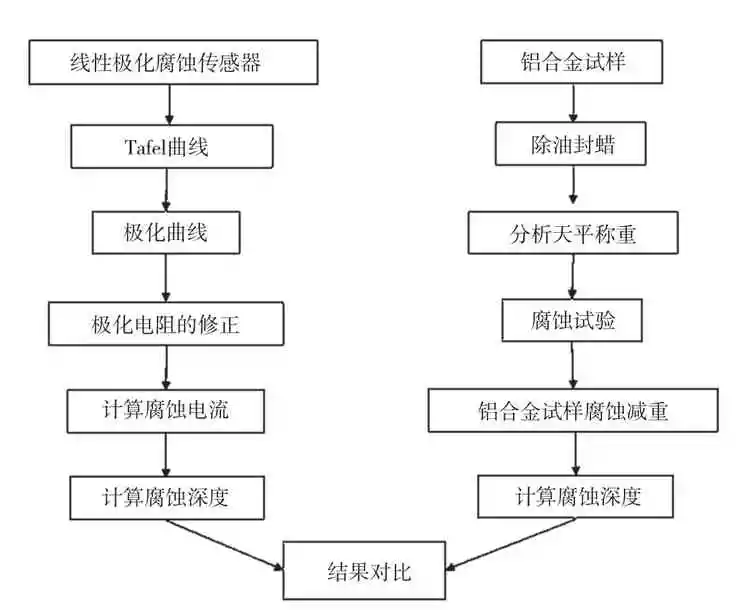

本次试验将线性极化腐蚀传感器与铝合金试样置于相同的腐蚀环境下共同腐蚀,通过比较传感器计算得到的腐蚀深度与试样的实际腐蚀深度,验证传感器的可行性,具体试验设计流程图如图3所示。

图3 试验流程图

将铝合金加工成20mm×30mm×2.4mm 的长方体形试样,共9 块。将试样按照与传感器相同的处理方式进行表面处理,待完全干燥后,利用分析天平分别测得每个试样的质量。在室温条件下配置浓度为3.5%的NaCl 溶液,将传感器与铝合金试样共同放入腐蚀溶液中。

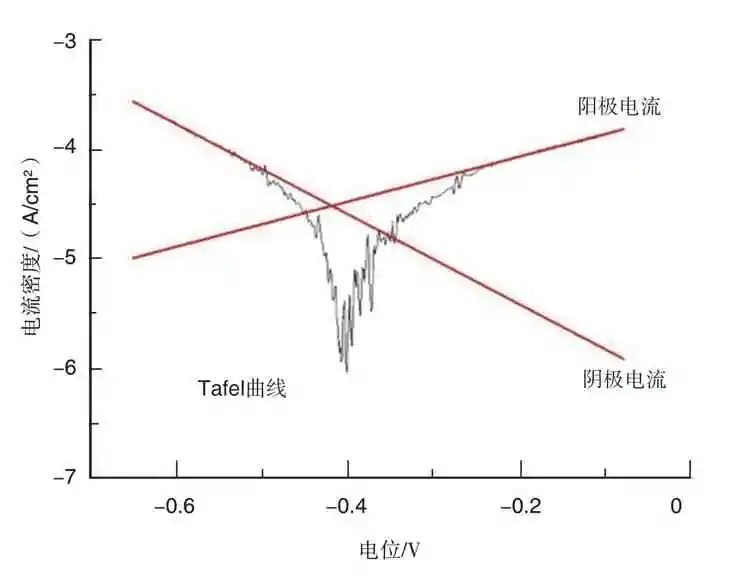

试验所用仪器为RST5000F电化学工作站,将传感器与工作站相连,待腐蚀体系开路电位稳定后,设置试验方法为“Tafel 图”,试验电位相对于开路电位的增量为-250~250mV,扫描速率为1mV/s,得到体系阴极、阳极Tafel常数,如图4所示。

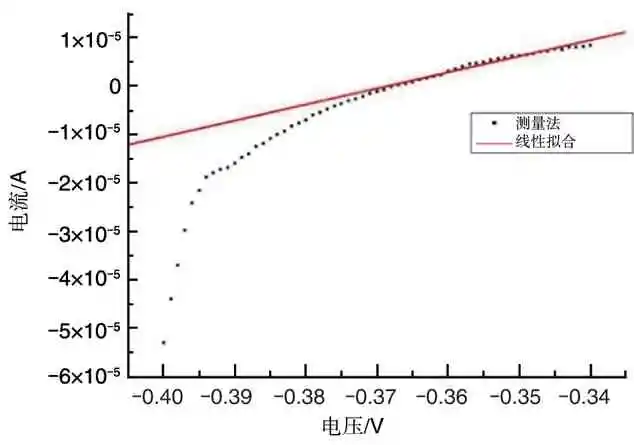

测得体系Tafel 常数后,更改试验方法为“线性伏安扫描”,试验电位相对于开路电位的增量为-10~10mV,扫描速率不变,得到腐蚀体系的极化电流随电位变化曲线。考虑到双电层电容效应导致的电流响应滞后现象,对曲线后段线性拟合,得到一次函数斜率即为腐蚀体系极化电阻的倒数,如图5所示。

2.2 极化电阻测量结果的修正

在利用线性极化法进行腐蚀体系极化电阻测量时,由于腐蚀传感器的双电层电容效应,传感器双电极在快速充放电过程中会产生附加电流Idl,导致测量值与实际值存在误差。其计算公式如下:

式中:Cdl为双电层电容效应产生的电容;dEa/dt为极化电位扫描速率。极化电阻实际值与测量值的关系可由式(4)得到:

图4 腐蚀体系Tafel曲线

图5 腐蚀体系极化曲线

式中:Rp为极化电阻的实际值;R?p为极化电阻的测量值;Ydl为腐蚀体系的附加导纳。

因此在实际测量中需要通过试验研究不同扫描速率下极化电阻的变化规律,从而对极化电阻的测量值进行修正。

在扫描速率为0.5mV/s、1mV/s、2mV/s、3mV/s、4mV/s、5mV/s 的情况下分别进行5 组试验,得到极化电阻见表1。剔除无效数据,建立极化电阻随扫描速率的变化关系如图6所示。得到极化电阻的修正公式如下:

式中:Ydl = 4.718× 10-5Ω-1。

2.3 腐蚀深度计算

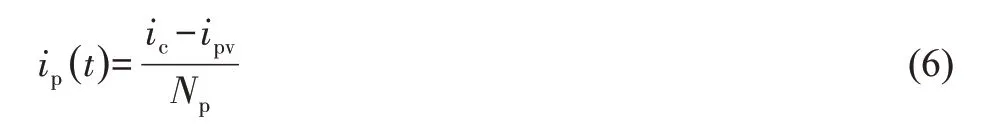

传感器的腐蚀深度可以通过计算腐蚀坑电流密度ip来得到:

表1 极化电阻修正试验数据

图6 极化电阻修正曲线

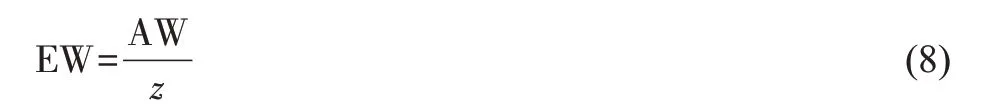

式中:ic = Ic/As,表示金属自腐蚀电流密度;ipv 为被动电流密度;Np为金属表面的点蚀坑密度(可根据经验推断);As为传感器的有效工作面积。利用法拉第定律将点蚀损失的电荷与金属摩尔质量联系起来。EW表示与1C电荷反应的金属的质量,以提供阳极反应中材料的损耗。则腐蚀的总电荷Qc和摩尔质量损失M之间的关系为:

式中:F = 9.650 × 104C/mol,为法拉第常数;z表示每个金属原子发生氧化还原反应时损失的电子数。EW可由已知的金属原子质量AW得到:

金属发生反应时损失的摩尔质量可以转化为等效的质量损失ml:

由式(7)~式(9)可得:

将点蚀坑假设成半球形体,则在已知损失质量ml及金属密度ρ时,点蚀坑深度(半径)可表示为:

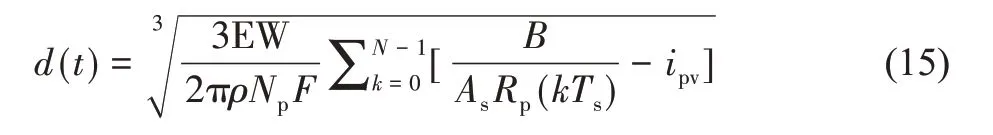

传感器在实际测量中,极化电阻值Rp并不是连续测量的,我们假设在Ts这个时间间隔内极化电阻值Rp是呈线性变化的,则利用积分中值定理可以得到腐蚀深度d 的表达式为:

对于铝合金试样,我们同样将点蚀坑假设成半球形体,则铝合金试样的腐蚀深度d可表示为:

2.4 试验结果及分析

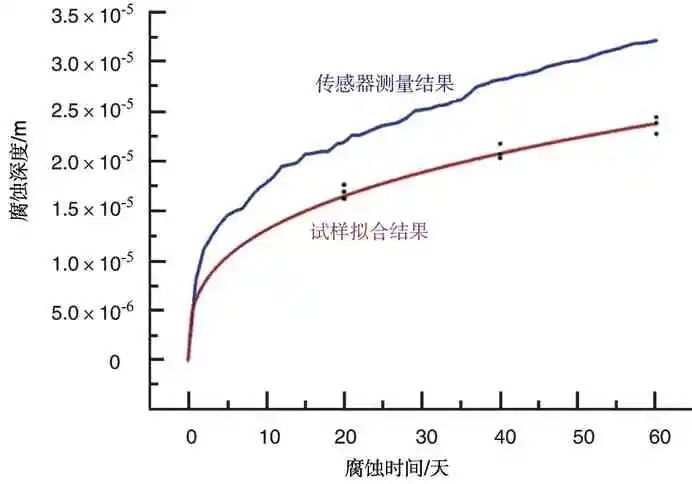

铝合金试样与传感器共同放入腐蚀溶液中,在相同条件下腐蚀60天。利用式(15)计算传感器腐蚀深度,得到传感器腐蚀深度随腐蚀时间的变化关系。传感器在腐蚀溶液中腐蚀60天后腐蚀深度ds=0.0321mm。

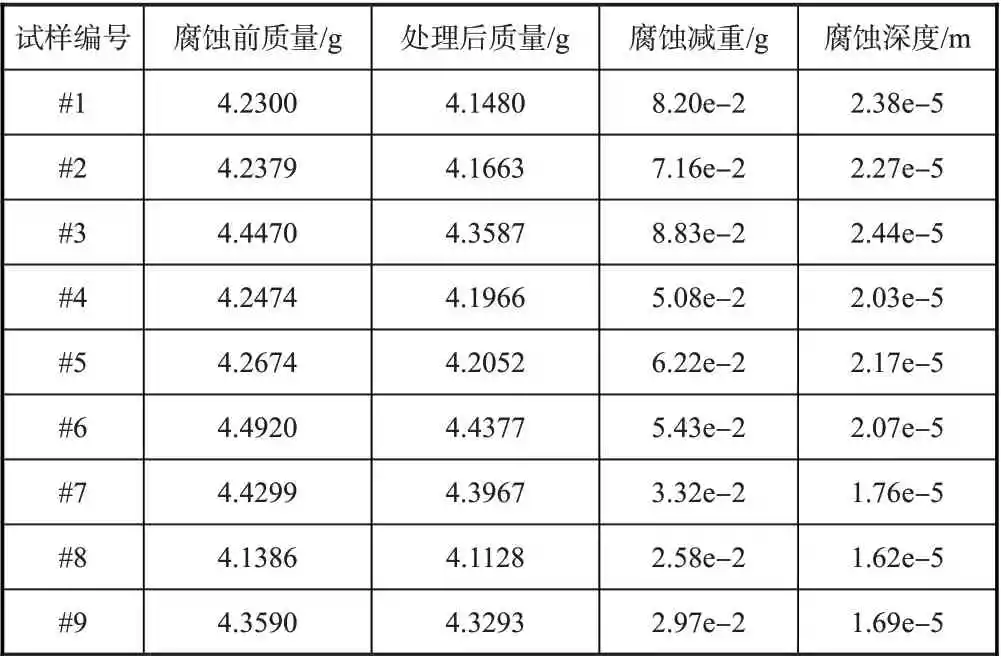

铝合金试样分成三组,分别在腐蚀试验进行20 天、40天、60天后取出,试样腐蚀情况如图7所示。去除试样表面产物,利用式(16)计算铝合金试样腐蚀深度。试样腐蚀减重及计算得到腐蚀深度见表2。

将铝合金试样腐蚀深度数据进行拟合,与传感器进行对比,得到试样与传感器的腐蚀深度对比结果如图8所示。

由图8可知:(1)传感器所测得腐蚀深度与铝合金试样的腐蚀深度随腐蚀时间变化趋势相同,证明线性极化微型腐蚀传感器可以有效地对铝合金的腐蚀状况进行实时监测;(2)传感器所测得的腐蚀深度相较于铝合金试样实际腐蚀深度结果偏大,这是由于传感器在实际工作过程中受到外界环境及基体结构发生腐蚀等因素的影响,从而使得传感器测量精度降低。因此,在传感器实际应用前需要进行标定,选取合适的修正因数以提高传感器的精度。

图7 腐蚀试验完成后的铝合金试样

表2 铝合金试样腐蚀前后质量及腐蚀减重

图8 试样与传感器腐蚀深度对比结果

3 基于人工神经网络的飞机结构腐蚀预测

随着由金属结构腐蚀造成的飞机老化问题越来越严重,利用已知参数构建飞机结构腐蚀预测模型,实现对飞机结构的寿命评估和腐蚀程度预测将十分重要。然而,由于引起腐蚀的原因复杂,造成腐蚀的因素与腐蚀后果往往又无确切的关系,传统的数据分析处理方法应用于腐蚀试验数据处理存在适应性差、精度低、对腐蚀过程的非线性特征把握不够等缺点[10]。

随着人工神经网络技术的不断发展,其高度的并行性、非线性和强大的联想记忆能力、推广能力、自适应和学习能力,在工程中发挥了重要作用。其中,误差反传网络模型(back propagating,BP)是迄今为止在腐蚀领域应用最普遍和最广泛的神经网络模型。本节基于MATLAB软件,采用BP神经网络模型对腐蚀试验数据进行学习和训练,建立腐蚀环境因素与飞机铝合金结构腐蚀速率间的映射关系,从而实现飞机金属结构的腐蚀预测。

3.1 试验及测试样本

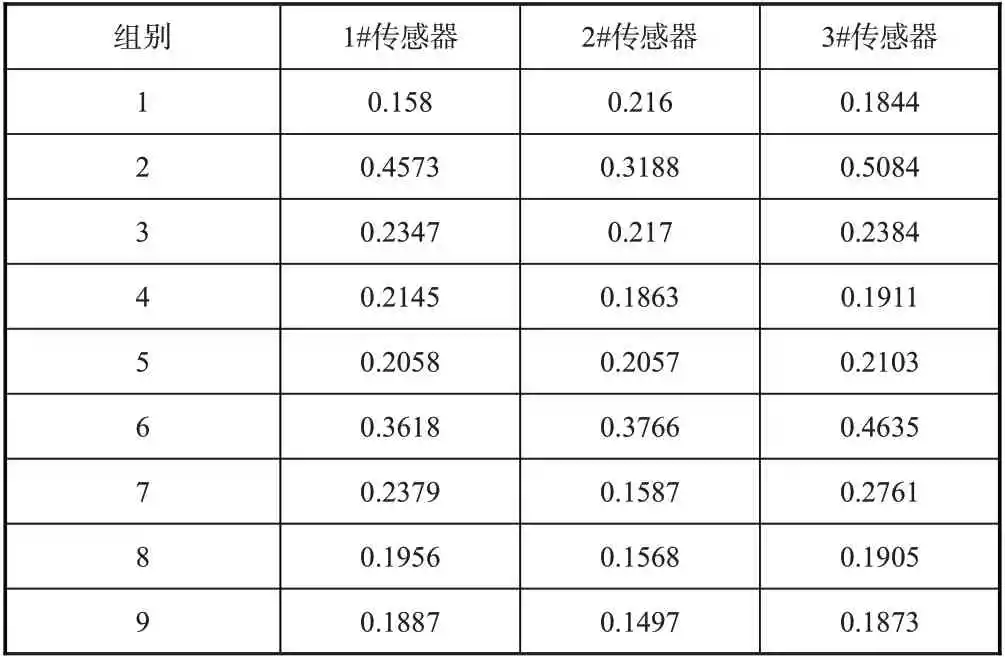

自然环境对飞机结构的腐蚀作用是一个缓慢、长期的过程,因此实际中常采用加速模拟环境试验技术研究飞机结构的腐蚀问题。本次样本腐蚀试验采用加速腐蚀试验方法,通过电化学工作站及腐蚀传感器模拟并测得的不同环境因素下铝合金的腐蚀速率作为腐蚀试验数据样本,在保证样本容量足够进行有效预测的情况下,参考正交试验表,选择一部分有代表性的水平组合进行试验。

选取温度、盐雾沉降量、pH 值、Cl-浓度作为影响腐蚀的主要环境因素,每个因素设有三个水平。参考文献中腐蚀环境参数水平的选取[11-15]并结合飞机铝合金结构的实际腐蚀环境,最终确定试验环境因素设计见表3。

按试验设计参数配置不同浓度及pH值的NaCl溶液,将线性极化腐蚀传感器放入盐雾箱中,设置盐雾箱试验温度及盐雾沉降量,待环境稳定后开始电化学测量。开启电化学工作站,将传感器的阳极导线与工作站工作电极相连,阴极导线与工作站辅助电极和参比电极相连,待开路电压稳定后,测得体系Tafel 常数及极化电阻,利用公式求得该环境参数下腐蚀体系的腐蚀速率。试验装置连接如图9所示。

3.2 神经网络模型建立

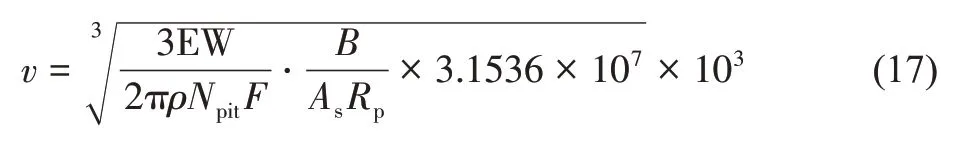

神经网络结构采用三层BP 网络结构,第一层为输入层,中间为隐含层,第三层为输出层,相邻两层的神经元之间相互连接,各层内的神经元之间无连接。以试验数据作为原始样本进行网络训练和验证,将每组试验环境参数(温度、盐雾沉积量、pH值、Cl-浓度共4个)作为输入因子,试验所得铝合金结构瞬时腐蚀速率v作为输出因子,可由式(17)得到,单位为mm/a。

表3 腐蚀预测试验环境参数设计

图9 试验装置连接图

隐含层中神经元的数量在理论上没有一个明确的规定,但可参考经验公式。通过对不同中间层神经元数的网络进行训练比对,确定节点数为5 时的模型预测结果最理想。综上所述,最终选用的模型结构为4-5-1三层BP神经网络模型。

3.3 结果及讨论

利用线性极化腐蚀传感器得到不同环境参数下瞬时腐蚀速率见表4。选取第3、第7 组试验作为验证样本不参与网络构建,将其余7 组试验有效样本数据输入网络进行训练,建立腐蚀环境因素与铝合金结构腐蚀速率间的映射关系,将第3、第7组试验环境参数输入BP网络模型中进行腐蚀速度预测,得到相应环境下不同传感器预测值及误差见表5。

表4 不同环境参数下传感器所测得腐蚀速率

表5 映射模型预测结果分析(单位:mm/a)

由预测结果可知,在不同的环境参数下利用人工神经网络预测得到的腐蚀速率结果与实际测量值的误差分别为:8.1%、7.0%、12.2%、10.8%、5.1%和2.7%,平均误差为7.65%,表明利用BP 神经网络构建的腐蚀特征量与系统监测信号的映射关系模型能够对不同环境参数下的铝合金腐蚀速率进行有效的预测。

4 结论

通过分析,可以得出以下结论:

(1)开发基于线性极化法的腐蚀传感器并设计试验对传感器可行性进行验证。结果表明,传感器所测得腐蚀深度与铝合金试样的腐蚀深度随腐蚀时间变化趋势相同,标定后的传感器可有效实时监测铝合金的腐蚀状况。

(2)开展基于人工神经网络的铝合金腐蚀速度预测研究。利用BP神经网络结构,建立腐蚀环境参数与铝合金腐蚀速率的人工网络模型。神经网络预测结果与实测值吻合良好,平均误差为7.65%。因此,构建的网络模型能较好地反映腐蚀环境参数对铝合金瞬时腐蚀速率的影响,可以实现在不同环境参数条件下对铝合金结构腐蚀速率的预测。

参考文献

[1] 陈群志,康献海,刘健光,等。军用飞机腐蚀防护与日历寿命研究[J].中国表面工程,2010,23(4):1-6.

Chen Qunzhi, Kang Xianhai, Liu Jianguang, et al. Discussion about military aircraft anti-corrosion and calendar life research[J].China Surface Engineering,2010,23(4):1-6.(in Chinese)

[2] 罗延生, 程普强。 经验与教训:飞机腐蚀损伤案例分析[M].西安:西北工业大学出版社,2016.

Luo Yansheng, Cheng Puqiang. Experiences and lessons:Case study of aircraft corrosion damage[M]. Xi'an:Northwestern Polytechnical University Press,2016.(in Chinese)

[3] 郭小波。飞机机身结构的腐蚀及防护方法[J].航空科学技术,2013(4):31-33.

Guo Xiaobo. Structure corrosion and protective measures for aircraft fuselage[J]. Aeronautical Science & Technology, 2013(4):31-33.(in Chinese)

[4] 王利恒。复合材料飞机结构健康监测系统的若干问题探讨[J].航空科学技术,2011(5):63-66.

Wang Liheng. Discussion on composite structural health monitoring system[J].Aeronautical Science&Technology,2011(5):63-66.(in Chinese)

[5] 聂向晖,杜翠薇,李晓刚。温度对Q235钢在大港土中腐蚀行为和机理的影响[J].北京科技大学学报,2009,31(1):48-53.

Nie Xianghui, Du Cuiwei, Li Xiaogang. Influence of temperature on the corrosion behavior and mechanism of Q235 steel in Dagang soil[J]. Journal of University of Science and Technology Beijing,2009,31(1):48-53.(in Chinese)

[6] 胡杰珍,程学群,李晓刚,等。阵列电极(WBE)联合线性极化技术(LP)研究海水-大气界面区碳钢的腐蚀行为[J].腐蚀与防护,2015,36(11):1014-1020.

Hu Jiezhen, Cheng Xuequn, Li Xiaogang, et al. Evaluation of sea-air interface area corrosion for carbon steel by WBE technique and LP technique[J]. Corrosion and Protection, 2015,36(11):1014-1020.(in Chinese)

[7] 汪俊英,孔小东。两种铝合金在3%NaCl 溶液中的腐蚀特性[J].腐蚀科学与防护技术,2011,23(1):41-44.

Wang Junying, Kong Xiaodong. Electrochemical corrosion behavior of two Al-based alloys in 3%NaCl solution[J].Corrosion Science and Protection Technology, 2011, 23(1):41-44.(in Chinese)

[8] 张宝宏,丛文博,杨萍。金属电化学腐蚀与防护[M].北京:化学工业出版社,2005.

Zhang Baohong, Cong Wenbo, Yang Ping. Electrochemical corrosion and protection of metals[M]. Beijing:Chemical Industry Press,2005.(in Chinese)

[9] Brown D,Darr D,Morse J,et al. Real-time corrosion monitoring of aircraft structures with prognostic applications[C]//Proceedings of the Prognostics and Health Management Society,2012:23-27.

[10]毛旭辉,甘复兴,汪的华。人工神经网络在腐蚀与防护领域的应用[J].材料保护,2001,34(9):55-56.

Mao Xuhui, Gan Fuxing, Wang Dehua. The application of artificial neural network (ANN) technology in corrosion and protection field[J].Journal of Materials Protection,2001,34(9):55-56.(in Chinese)

[11]刘延利,钟群鹏,王宇魁。铝合金预腐蚀与疲劳性能灰色模型研究[J].北京航空航天大学学报,2001,27(2):129-132.

Liu Yanli, Zhong Qunpeng, Wang Yukui. Research of gray model applied in the prior corrosion and fatigue of aluminum alloys[J]. Journal of Beijing University of Aeronautics and Astronautics,2001,27(2):129-132.(in Chinese)

[12]周希沅。中国飞机结构腐蚀分区和当量环境谱[J].航空学报,1999,20(3):230-233.

Zhou Xiyuan. Corrosion zoning and equivalent environmental spectrum of Chinese aircraft structures[J].Acta Aeronautica et Astronautica Sinica,1999,20(3):230-233.(in Chinese)

[13]何泽能,谭炳全,高阳华,等。重庆市酸雨分布特征[J].气象科技,2008,36(6):706-711.

He Zeneng, Tan Bingquan, Gao Yanghua, et al. Distribution features of acid rain in Chongqing[J]. Meteorological Science and Technology,2008,36(6):706-711.(in Chinese)

[14]向斌,闫华,胡舸。低碳钢人工神经网络腐蚀模型构建和改进[J].腐蚀与防护,2010,31(11):837-839.

Xiang Bin, Yan Hua, Hu Ge. Development and improvement of artificial neural network corrosion model for low carbon steels[J].Corrosion and Protection,2010,31(11):837-839.(in Chinese)

[15]Seetharaman R, Ravisankar V, Balasubramanian V. Corrosion performance of friction stir welded AA2024 aluminium alloy under salt fog conditions[J]. Transactions of Nonferrous Metals Society of China,2015(5):1427-1438.

作者简介

赵一昭(1995-)男,硕士。主要研究方向:飞机结构可靠性及健康状态监测研究。

Tel:18392887180

E-mail:zhaoyz0217@163.com

高鹏飞(1994-)男,硕士,助理工程师。主要研究方向:结构可靠性及健康状态监测研究。

Tel:19990583758

E-mail:545673184@qq.com

刘德峰(1981-)男,硕士,高级工程师。主要研究方向:航空特种传感器。

Tel:18611707908 E-mail:liu_defeng@126.com

李欣(1988-)女,硕士,工程师。主要研究方向:航空特种传感器。

Tel:18810346764 E-mail:lixin634@163.com

刘马宝(1966-)男,博士,教授。主要研究方向:飞机结构可靠性及健康状态监测研究。

Tel:13991303863

E-mail:mliu@xjtu.edu.cn

Corrosion Monitoring of Aircraft Structure Based on Linear Polarization Resistance Sensor

Zhao Yizhao1,Gao Pengfei2,Liu Defeng3,Li Xin3,Liu Mabao1,*

1.State Key Laboratory for Strength and Vibration of Mechanical Structures,Xi'an Jiaotong University,Xi'an 710049,China

2.CRRC Changchun Railway Co.,Ltd.,Changchun 130000,China

3.AVIC Beijing Changcheng Aeronautical Measurement and Control Technology Research Institute,Beijing 101111,China

Abstract: In order to fix the weakness of domestic aircraft structural corrosion monitoring, the micro-sized linear polarization resistance sensor was developed to monitor the corrosion rates of aluminum alloy structures in real time.Accelerated corrosion experiments were carried out to verify the feasibility of the developed sensors. The results indicated that the corrosion depth measured by sensors had the same trend as that of aluminum alloy samples with time, which showed the sensors can monitor the corrosion rates of aircraft structures in real time effectively.Meanwhile, the prediction model for corrosion rates of aluminum alloys was established based on BP neural network.The established network model can predict the corrosion rates of aluminum alloy structures in different environments with the average error less than 8%.

Key Words: aircraft structure; linear polarization resistance; corrosion rate; real-time monitoring; artificial neural network

pagenumber_ebook=84,pagenumber_book=80

中图分类号:TG174.3

文献标识码:A

DOI:10.19452/j.issn1007-5453.2020.07.011

收稿日期:2020-03-17;退修日期:2020-06-01;

录用日期:2020-06-15

基金项目:航空科学基金(20163470003);陕西省重点研发计划(2018ZDCXL-GY-03-01)

*通信作者。Tel.:13991303863 E-mail:mliu@xjtu.edu.cn

引用格式:Zhao Yizhao,Gao Pengfei,Liu Defeng,et al.Corrosion monitoring of aircraft structure based on linear polarization resistance sensor[J]。Aeronautical Science & Technology,2020,31(07):80-87.赵一昭,高鹏飞,刘德峰,等。基于线性极化腐蚀传感器的飞机结构腐蚀监控[J]。航空科学技术,2020,31(07):80-87.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414