金陵分公司一联合车间Ⅲ套常减压蒸馏装置正式投产后,该装置的年加工能力为5. 0Mt/ a ,按加工中东轻质混合原油(50 %沙特轻质原油+ 25 %伊朗轻质原油+ 25 %伊朗重质原油) 为依据设计。其主体设备之一的减压塔共有四段填料,其中减一、减二两段填料材质为321 ,减三、减四两段填料材质为316L , 填料支撑材质为0Cr18Ni11Ti 。填料采用苏尔寿Mellapark125X 及125Y,即金属孔板波纹填料。

装置开工九个月后,发现减三线填料塌陷了约五分之一,而另外三段填料基本上完好无损,期间请苏尔寿维修人员对损坏的填料进行了部分更新和恢复。然而在开工生产两年后,发现减三线泵出现抽空现象,检修发现叶轮流道已被规整填料碎片堵塞。

1.减三线规整填料及其构件的腐蚀

1.1规整填料的腐蚀

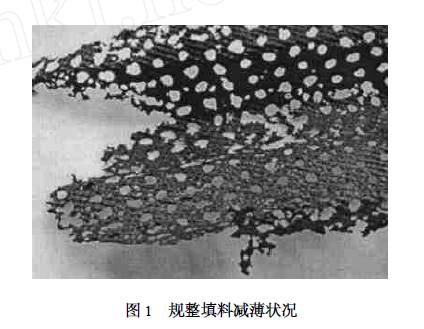

Ⅲ套常减压蒸馏装置停工在检修中发现减三线规整填料已塌陷近一半,脱落下的整块填料块堵在集油箱减三线抽出口。从现场情况看,一些规整填料已经支离破碎,减薄如纸(见图1) ;但仍有部分规整填料减薄不明显,保持着较好的弹性。

1.2规整填料支撑板的腐蚀

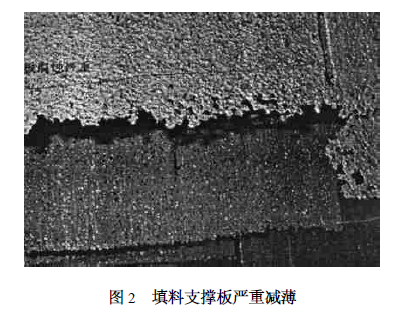

检查中进一步发现,支撑板的腐蚀状况与规整填料相似,部分支撑板严重腐蚀,而一部分支撑板基本无减薄。腐蚀严重的支撑板有的减薄如纸,有的已经完全被腐蚀光(见图2) 。测厚发现无减薄的支撑板厚度在3. 00mm 左右,与原始厚度相同。支撑板好的部位,规整填料情况也较好,这说明腐蚀程度与介质流速分布情况有关,流速越大腐蚀越严重,出现湍流的地方,腐蚀最严重。

1.3集油箱气孔的腐蚀

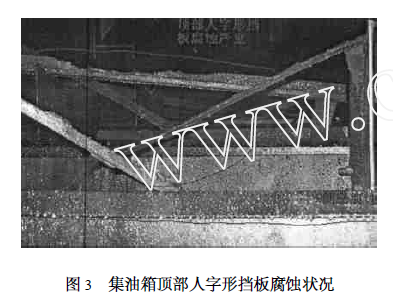

集油箱升气孔侧壁腐蚀较轻,但顶部人字形挡板腐蚀严重,大部分已被完全腐蚀光(见图3) 。

2.高温部位的腐蚀

2.1高温硫及硫化物的腐蚀

高温硫腐蚀一般发生在温度大于230 ℃与含硫油接触的部位,伴随着温度升高,腐蚀加剧。在常减压蒸馏装置中的腐蚀主要存在于常压塔和减压塔的下部及塔底管道、常压重油和减压渣油换热器等部位。腐蚀发生的主要化学反应如下:

H2S + Fe →FeS + H2

S + Fe →FeS

RSH + Fe →FeS + 不饱和烃

高温硫腐蚀开始时速度较快,一段时间后,由于生成了硫化亚铁保护膜,腐蚀速度会减慢直到恒定下来,但是如果这时介质的流速很高,保护膜一旦脱落,腐蚀将重新开始。

2.2高温环烷酸腐蚀

环烷酸是石油中有机酸的总称,环烷酸在低温环境中腐蚀不强烈,一旦发生沸腾,特别是在高温无水的情况下,腐蚀最为激烈,其化学反应如下:

2RCOOH + Fe →Fe (RCOO) 2 + H2 ↑

FeS + 2RCOOH →Fe (RCOO) 2 + H2S ↑

由于Fe (RCOO) 2 是一种油溶性腐蚀产物,能被油流带走,因此不易在金属设备表面上形成保护膜;即使已形成的硫化亚铁保护膜,也会与环烷酸发生反应,从而完全暴露出新的金属表面,使腐蚀继续进行。当原油的酸值大于0. 5mgKOH/ g 时,温度在270~280 ℃和350~400 ℃情况下,环烷酸产生的腐蚀最严重 。

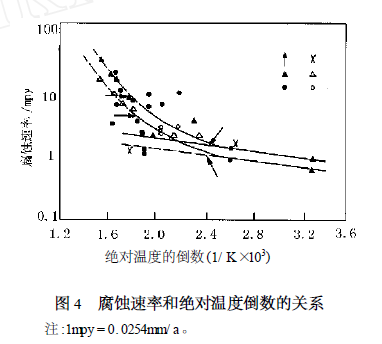

图4 表示腐蚀率与绝对温度倒数的关系。从图4 可知,原油和白油的腐蚀没有明显区别; 在288 ℃以上腐蚀速率与温度倒数的直线关系表明,环烷酸的腐蚀动力学符合阿伦尼乌斯方程式;在高温下,410 不锈钢腐蚀速率约为碳钢的一半,在低于232 ℃时,不锈钢和碳钢没有明显差别,腐蚀都很轻微。

环烷酸的腐蚀具有鲜明的特征:腐蚀部位有尖锐的孔洞,在高流速区有明显的流线槽,流体速度越高,则在涡流区环烷酸腐蚀越严重。

3.腐蚀原因分析

(1) 该装置在4个 月期间,共加工了管输、伊朗、沙特等14 种原油,平均硫含量为0. 986 % ,酸值为1. 984mgKOH/ g。按目前通行的划分标准,所加工的原油属含硫(0. 5 % ≤S ≤1. 00 %) 、高酸值(酸值≥0. 5mgKOH/ g) 原油,特别是酸值大大超标。从操作情况来看,减三填料段冷回流温度为230 ℃左右,因此减三填料段温度基本控制在260~290 ℃,处于环烷酸腐蚀的第一峰值段。而减一、减二、减四段填料腐蚀相对较轻,尽管已经使用4 年,但仍可继续使用。因此,可以判断减二线填料的主要腐蚀因素是环烷酸,而硫的腐蚀仅属于次要因素。

(2) 由于内部构件腐蚀程度相差甚远,对减三填料内构件材质进行了技术鉴定:规整填料:316L ;基本无减薄的支撑板:316L ;减薄严重的支撑板:18 - 8 型不锈钢;升气孔侧板及人字挡板:18 - 8 型不锈钢。从已经发表的文献看,含有2. 5 %或更多钼的合金(如316L ,317L) 具有抗环烷酸腐蚀的能力,含钼量越高耐腐蚀性能越好。普通18 - 8 钢不含钼,在这三种材料中耐腐蚀性能最差。因此,现场实际情况再一次证明:对于环烷酸腐蚀严重的部位,采用316L 或更好的317L 材质是防止环烷酸腐蚀的重要措施之一。

(3) 采用18 - 8 不锈钢材质的升气腐蚀孔人字挡板在流速较大的减三线中,因受腐蚀介质的直接冲刷而严重腐蚀,而侧板不受直接冲刷,腐蚀相对较轻。

(4) 部分规整填料的支撑板由于采用了耐环烷酸腐蚀性能相对较差的18 - 8 不锈钢材料,导致支撑板严重减薄或完全腐蚀光,从而造成该部分规整填料的塌陷、变形、脱落。因塌陷、变形导致流体的方向被改变,对于流速加大的区域,由于受腐蚀介质更大的冲刷,即使是316L 材质的规整填料也被严重腐蚀。

4.改进措施

(1) 规整填料支撑板应采用316L 材质,同时要加强材质的鉴定,防止材料的混用。

(2) 将集油箱升气孔、尤其是人字挡板材质升级为316L 。

(3) 将规整填料和支撑板的材质整体升级到317L ,将更能适应减压塔的操作变化。

(4) 因Ⅲ套设备耐高硫原油腐蚀性能较好,在可能的情况下,应增大低酸值中东原油的掺炼比,从而相对降低所炼油品的酸值。

(5) 在减二中返回油中加注高温缓蚀剂。加注前,减三线蜡油铁离子浓度平均为1. 14mg/ kg ;加注后,铁离子浓度平均为0. 18mg/ kg ,铁离子浓度明显下降。因此,加注高温缓蚀剂大大减轻环烷酸对减三填料及其内构件的腐蚀。

5.结论

在炼制高酸值原油时,对环烷酸腐蚀最为严重的区域,应选用抗环烷酸腐蚀的材质(如316L 和317L) ,尽量避免选用普通18 - 8 不锈钢材质,尤其要防止在施工中材料的混用。同时采用加注高温缓蚀剂工艺,可有效降低环烷酸腐蚀速度,达到装置长周期安全运行的目的。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414