钢铁企业厂区煤气管道数量较多,涉及BFG(高炉煤气)、COG(焦炉煤气)、LDG(转炉煤气)和CRG(欧冶炉煤气)几种煤气介质,且煤气管道动辄超过数十公里,煤气管网的安全至关重要。其中,管道腐蚀作为煤气管道的主要破坏形式,对于钢铁生产流程的稳定和安全产生重要影响。煤气管道有哪些种类?煤气管道的腐蚀机理是什么?煤气管道如何修复?如何监测?小编带你详细了解。

01 概述

钢厂煤气管道数量较多,涉及BFG(高炉煤气)、COG(焦炉煤气)、LDG(转炉煤气)和CRG(欧冶炉煤气)几种煤气介质。其中较大部分煤气管道,介质的压力远低于0.1MPa。金属的腐蚀主要是由于化学或电化学作用引起的破坏。煤气管道中的煤气成分复杂,主要有CO(一氧化碳)、H2(氢气)、CO2(二氧化碳)、CH4(甲烷)、O2(氧气)、N2(氮气)、H2S(硫化氢)、NH3(氨气)、HCN(氰化氢)、NO(一氧化氮),还有水、氯化铵、萘、焦油等,其中CO2、H2S 等与煤气冷凝水结合形成酸性腐蚀环境。煤气管道通常采用普通碳钢材料,在这种工作环境条件下,尤其是BFG 介质,极易造成管道内壁“点状”“蜂窝状”的局部腐蚀。从管道现场腐蚀的情况看,腐蚀基本都发生在管道的下半部分。这种腐蚀是管道最具有破坏性和隐藏性的腐蚀形态之一,它常常使得管道在整体失重还很小的情况下,就穿孔产生泄漏。近年来,随着管道使用年限的增加,管壁腐蚀引起的穿孔泄漏事故时有发生,腐蚀泄漏不仅会发生在管道本体上,也会发生在与管道相连的喇叭口、排水密封罐上,还会发生在波纹管等管道附件上,对生产和人员造成一定的安全隐患。

国内钢铁企业武钢、南钢、日照钢铁以及邯郸钢铁等在采用干法除尘后管道及附属设备也出现腐蚀问题,腐蚀部位主要集中在煤气管道、排水器、补偿器和TRT叶片等。

02 腐蚀机理及原因

2.1 城市煤气管网腐蚀

城市煤气管网中,管道内壁形成腐蚀损伤主要由化学腐蚀和电化学腐蚀共同作用而形成,从而在管道内壁形成腐蚀沟槽、深坑或大面积腐蚀减薄等,根据现场管道腐蚀缺陷检测与特征分析,某市人工煤气管网以体积型缺陷为主,包括管壁的均匀腐蚀缺陷、局部腐蚀缺陷等。在某些区域人工煤气管道存在明显的沉降现象,沉降将导致管道发生位移变形,同时在该地区存在不同程度的积液和内腐蚀,积液将导致荷载的增加,内腐蚀的发生将使得管道出现局部应力集中和增大,直接影响到管道的安全运行能力。

2.2 高炉煤气管道腐蚀

炼铁系统中,干法除尘后的高炉煤气经TRT 余压发电机做功温度有较大幅度降低,在低于露点时煤气中的饱和水会随着温度降低不断转变为冷凝水。高炉原燃料中含有大量氯盐,在冶炼过程中与水发生化学反应生成氯化氢气体而进入高炉煤气中,由氯化氢极易溶解在水中,所以当有冷凝水析出时会伴随氯化氢溶解。此冷凝水检测其PH 值长期在1~2 之间为强酸,对金属管道腐蚀性较大。当煤气管道被腐蚀后,出现穿孔泄露问题,膨胀节、排水器、流量计的一次部件以及高炉热风炉的换热器也均被腐蚀。

依据不同PH 值的酸性溶液检测其对碳钢、不锈钢腐蚀速率,检测结果碳钢:PH=1 时,腐蚀率达到34.1384(mm/a),PH=2~5 时,腐蚀率1.9682~3.757(mm/a);不锈钢:PH=1~5 时,腐蚀率0.0083~0.0106(mm/a)试验证明,PH 值越低的盐酸,对碳钢的腐蚀速率越大,PH 值等于1 时,腐蚀速率可以达到34.1384mm/a, 即一年里管道腐蚀可以达到3.4 个厘米。盐酸的析氢腐蚀是造成管道腐蚀的主要原因。不锈钢情况相对较好,因为耐酸本是不锈钢的优势之一。冷凝水中含有大量的氯离子,因为氯离子属于活泼离子,穿透能力强,能够被金属表面较强吸附。Cl- 浓度越高,水溶液的导电性就越强,Cl- 就越容易到达金属表面,加快腐蚀的进程。奥氏体不锈钢比普通碳钢更容易受到氯离子的侵蚀。同时因管道、波纹管中的焊缝因焊接组织复杂、受力复杂、加上可能存在焊接缺陷,更容易被氯离子侵蚀。现场检查发现,管网上不锈钢膨胀节和不锈钢设施腐蚀严重,尤其焊缝泄漏点多。

2.3 转炉煤气管道腐蚀

转炉煤气系统中,转炉煤气中主要含CO、CO2、O2和N2,其中O2和CO2对于煤气管道及设施均有不同程度、不同种类的腐蚀;CO2是转炉煤气中含量最多的杂质,可以造成酸腐蚀和应力腐蚀等多重腐蚀,因此推断其可能是造成转炉煤气输送设施腐蚀最严重的影响因子;煤气中O2的含量较少,但其对转炉煤气输送设施的腐蚀也有着重要的影响,因为煤气中含有水,而只要有O2,就可以造成环境中的干湿交替循环,加剧腐蚀。电除尘前的煤气由于含尘量和含水量高,柜前管道、气柜及电除尘器腐蚀严重。煤气温度偏高也是其管道及设施腐蚀的一个关键性因素。煤气冷凝水呈弱酸性,pH值分别是5.7、4.46,总酸度分别是2.5,3.0,对管道产生腐蚀。

2.4 架空煤气管道外腐蚀

管外局部腐蚀主要是大气腐蚀,多发生在防护层破损且潮湿、易积存灰层的部位。大气腐蚀是在金属表面存在水膜时发生的电化学腐蚀,主要是氧还原阴极的过程。影响管道在大气中腐蚀的主要因素有相对湿度、温度、大气成分等。

在一定的温度下,干燥的空气对钢铁的腐蚀速度是很低的,只有在空气的相对湿度增加到一定范围时,腐蚀速度才突然升高,这一大气相对湿度范围称为临界湿度,经测定临界湿度约为50 % ~ 70 %。

当管道表面处在比自身温度高的空气中,金属表面可能产生结露现象。在临界湿度附近能否结露和温度变化有关,平均温度高的地区大气腐蚀速度较大。

工业大气中含有SO2、H2S、CO2、灰层等污染物质。其中SO2 是危害性最大的一种污染物,其腐蚀机理可由“酸的再生循环”作用来解释: SO2 首先被吸附在管道表面上与氧一起生成FeSO4,然后FeSO4水解生成游离的硫酸,硫酸又加速腐蚀钢铁,新生成的FeSO4 再水解生成游离酸,如此反复循环,加速钢铁的腐蚀。固体尘粒落在管道表面成为吸附水分子的凝聚中心。

2.5 埋入地下煤气管道腐蚀

煤气管道经常铺设在地质恶劣的条件下,受煤气杂质的制约,在局部管道内壁处受腐蚀严重,埋藏突发性露气的安全隐患。由于煤气管道局部腐蚀具有不可预测性,是引发煤气管道事故的主要原因,一般情况下造成煤气管道局部腐蚀的原因包括地质环境和管道的材质及制造工艺。

天然气管道在埋地环境下,主要受细菌、土壤以及杂散电流等的腐蚀。管道附近产生的二次感应交流电流叠加在管道产生的具有破坏作用的电流形成了杂散电流腐蚀,腐蚀量小,但集中腐蚀性强。另外,土壤中的硫酸盐还原菌将可溶硫酸盐还原成硫化氢与铁,形成细菌腐蚀。管道钢材的材质与制造因素是管道腐蚀的内因,特别是管道钢材的化学组分与微晶比较多,造成了严重的腐蚀问题。

2.6 焦炉煤气管道腐蚀

由于焦炉煤气中含有H2S、CO2 等腐蚀性介质,因此焦炉煤气对管道、管道配件、设备的腐蚀是比较严重的,如不采取处理措施,将影响到焦炉煤气的正常供应。由于煤气在管道内流速缓慢,使荼等有机物沉积成一层海棉状的沉积物,水分积存在其中,煤气中的硫化氢在这种条件下对煤气管道产生严重腐蚀。

如攀钢一期焦化出现管道腐蚀,经化验,焦炉煤气H2S 含量平均高达750 mg/m3,最高达1380 mg/m3,因此,焦炉煤气中H2S 含量偏高是焦炉煤气管道腐蚀的根本原因。

03 应对措施

3.1 高炉煤气管道腐蚀应对措施

(一)采用先进的工艺技术,提升设备设施抗氯离子腐蚀的能力

(1)新建煤气管道或大修煤气管道内防腐采用玻璃钢鳞片防腐工艺,能够延长管道寿命。

首钢迁钢2#高炉,炉容2500m?,高炉煤气管道内壁防腐蚀主材料采用VEGF材料(VEGF涂料);首钢京唐钢铁厂特大高炉,炉容5500m?,高炉煤气管道内壁防腐蚀主材料采用VEGF材料。

(2)波纹膨胀节采用高分子复合补偿器,能够解决氯离子对不锈钢腐蚀和波纹膨胀节与管道的焊缝腐蚀。

(二)除尘系统增设除盐装置,减少氯离子进入净煤气管网中,预防煤气管网腐蚀。

(1)在利用完高炉煤气余压发电后、煤气进入管网前增加煤气洗净塔,对煤气进行洗涤净化的塔式结构,又称脱盐塔、洗氯塔。

(2)管道喷碱降温控制煤气温度,确保煤气温度低于露点温度。通过在TRT 出口增加喷碱降温装置,将煤气降温至露点以下,尽最大量将煤气中饱和水全部析出,加入的碱液可中和溶解的酸性物质,从而降低管道腐蚀,对析出冷凝水段进行防腐蚀控制,避免后续管道大面积腐蚀。

3.2 焦炉煤气管道腐蚀应对措施

针对焦炉煤气管道腐蚀,可以进行如下的措施:

(1)焦炉煤气中H2S 含量控制在200 mg/m3 以内,只有这样才能从根本上解决焦炉煤气管道腐蚀严重的问题。

(2)管道内、外壁应进行防腐处理

根据宝钢的经验,要对焦炉煤气管道内壁涂刷两遍防腐漆,先涂环氧沥青铝粉耐油底漆,再涂环氧沥青耐油面漆。并且为了保证施工质量,除管道外壁的最后一道涂层外,涂漆施工都在加工厂内进行,收到了较好的效果。焦炉煤气管道的面漆颜色改为铂色或银灰色。

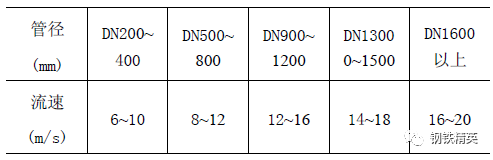

(3)适当提高煤气流速,建议在保证用户使用的情况下,适当提高煤气流速,以减缓焦炉煤气管道的腐蚀。不同管径的煤气流速控制如下表。

表不同管径的煤气流速控制标准

(4)增设冷凝水排水器,在焦炉煤气管道沿线适当多增设排水器,同时要加强管道的维护,使排水器能正常工作。

(5)增设隔热板,在有铁水罐车、运渣罐车通行的位置,在管道底部增设隔热板进行保护。

04 修复方法

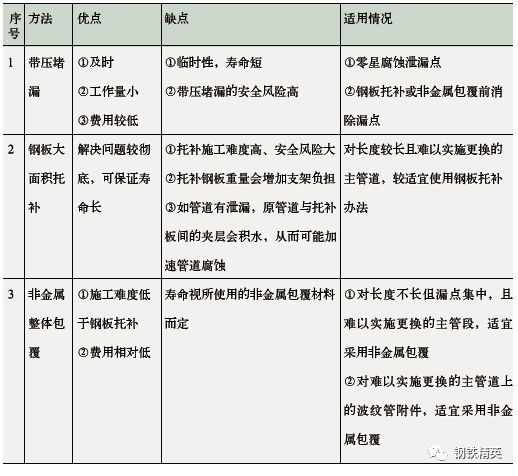

煤气管道常规的修复方法有,焊接修复、带压堵漏、钢板局部托补、环氧树脂包覆、整体更换、碳纤维复合材料包覆,这些方法都有各自的特点,如焊接修复方法通常在停输状态下进行,对于焊缝泄漏及薄壁管体缺陷修复,在线焊接修复存在巨大的安全隐患;带压堵漏,是一种临时性的补救方法,且安全风险高;钢板局部托补修复,施工难度高、安全风险大,会增加管道自重,影响管道应力分布及支架沉降,如管道有泄漏,原管道与托补板间的夹层会积水,从而可能加速管道腐蚀;环氧树脂包覆,老化速度快,可导致管道短期内再次发生泄漏;整体更换,成本高,需要停机,影响连续生产。碳纤维复合材料包覆修复具有不需动火焊接、工艺简单、施工迅速、操作安全、使用寿命长、可实现不停输修复,并且成本相对较低。

表煤气管道的不停输修复方法

05 总结

作为钢铁企业内部最为常见和分布最为广泛的煤气管道,直接影响整个钢铁生产流程的稳定和安全。煤气管道的腐蚀原因主要包括化学腐蚀、电腐蚀、应力腐蚀等形式,通过喷涂防腐涂层、优化管道设计、改进生产工艺,降低管道腐蚀发生的频率,并通过日常完善的监测方法,实现对管道连续的监测。

参考文献:

(1)煤气管网典型腐蚀及安全承载能力分析,陆彬等

(2)转炉煤气回收系统的腐蚀与防腐问题探讨,宋玲等

(3)包钢架空煤气管道外腐蚀原因分析及应对措施,石磊等

(4)煤气管道的防腐问题处理,陈恒立等

(5)焦炉煤气中腐蚀性介质的生成与影响,熊仁恺

(6)高炉煤气干法除尘腐蚀机理及解决办法探讨,刘廷飞

(7)关于高炉煤气管道防腐蚀材料的选择,曾邵等

(8)攀钢焦炉煤气管道腐蚀的原因及处理措施,马作舫等

(9)冶金煤气大口径管道腐蚀检测及修复方法,李杰等

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414