在油田开采和运输过程中,石油管道面临着CO2、原油、水多相流体的腐蚀。其中,CO2广泛存在于油气开发中,它是一种典型的腐蚀气体,溶解在溶液或液膜中对材料造成电化学腐蚀[1-3]。干燥的CO2并不会造成腐蚀,但是在潮湿环境中,CO2可溶于水呈酸性,对金属材料造成严重的腐蚀[4-6]。CO2腐蚀是造成油气管道腐蚀的主要原因之一,会带来巨大的经济损失和严重的社会后果[7,8]。使用缓蚀剂是减缓或抑制金属材料腐蚀最灵活、有效的方法之一。缓蚀剂是指添加少量、微量就能防护金属材料被腐蚀的化学物质,其通过物理、化学吸附在金属材料表面形成膜结构,隔离金属与腐蚀介质的接触,进而减缓金属的腐蚀,已经广泛应用在油气管道及CO2防腐中[9]。CO2腐蚀环境中的缓蚀剂种类繁多,其中咪唑啉类缓蚀剂具有优良的缓蚀性能,且毒性低、易降解,在油气开发抑制CO2腐蚀中使用最为普遍[10-13]。

在石油工业生产中,流体通常是油水混合相,原油的种类和含量可以影响金属的腐蚀行为[14]。原油可以形成油包水乳状液,能有效地把水圈闭起来,防止水润湿和腐蚀金属表面;而当含水量发生变化后,又可能形成水包油乳状液,导致钢铁表面被水润湿[15,16]。关于原油对金属材料CO2腐蚀的影响,有研究[17,18]表明,原油中有一部分水溶性的表面活性物进入水相后,在一定程度上改变了水相的化学性质,影响了碳钢表面保护性腐蚀产物膜的形成,从而对碳钢的腐蚀行为产生影响。Castillo等[19]指出,少量的原油可以降低金属的腐蚀速率,但会发生局部腐蚀。然而,关于原油对缓蚀剂作用行为影响方面的研究却鲜有报道,国内外无论是行业标准还是论文中,对缓蚀剂进行评价时,均忽略了介质中原油可能造成的影响。本文以模拟饱和CO2油田采出水为腐蚀介质,采用动态失重挂片、高温高压电化学测试、表面分析等手段,研究原油与高压CO2共存条件下咪唑啉缓蚀剂对碳钢的缓蚀作用。

1 实验方法

失重实验与电化学测试均在动态、高压环境下进行。材质为N80钢,其主要化学成分 (质量分数,%) 为:C 0.3407,Si 0.2923,Mn 1.3898,P 0.0152,S 0.0132,Cr 0.45,Ni 0.0282,Mo 0.3,Fe余量。CO2分压为2.5 MPa,温度为 (80±2) ℃,介质流速为1 m/s。介质为模拟某油田的饱和CO2采出水,各离子浓度组成 (质量浓度,mg/L) 为:Ca2+ 551,Mg2+ 190,K+/Na+ 12474,CO32- 180,HCO3- 2330,Cl- 19178,SO42- 16。实验中选用的缓蚀剂为油酸咪唑啉[20],添加浓度为100 mg/L。当考察原油对缓蚀剂的影响时,使用长庆油田提供的原油,添加原油的质量浓度为5%。使用的原油主要成分为:饱和烃38.28%,芳烃29.46%,轻胶质5.74%,中胶质2.36%,胶质沥青质0.17%,重胶质沥青质0.54%及其他未检出组分[21]。

失重挂片实验时间为72 h,实验前将试片用丙酮除油,无水乙醇清洗,冷风吹干,放入干燥器内24 h后称重,并记录实验数据。

腐蚀速率可按下式计算:

![]()

式中:V为腐蚀速率,mm/a;m0和m分别为腐蚀前后试片质量,g;S为试片表面积,m2;ρ为试片密度,g/cm3;t为腐蚀时间,h。

电化学测试采用三电极体系,在Gamry 3000电化学工作站上进行,以N80钢电极为工作电极,Ag/AgCl电极与Pt电极分别作为参比电极和辅助电极。实验的工作面积为0.20 cm2,每次测试开始前,工作电极用400#,800#和1200#砂纸依次打磨至镜面,然后用丙酮擦拭,冷风吹干。动电位极化曲线的扫描电位范围:-200~+250 mV (相对于开路电位EOCP),扫描速率为0.5 mV/s,电化学阻抗谱测试的频率范围为105~5×10-3 Hz,施加的激励信号幅值为±5 mV。

利用Contact Angle System OCA20接触角测定仪通过座滴法测量溶液在金属表面的接触角,利用Quanta 200 型扫描电镜 (SEM) 观察试样表面腐蚀形貌。

2 结果与讨论

2.1 动态腐蚀失重

在动态饱和CO2采出水模拟液中,N80钢的腐蚀速率为10.26 mm/a;加入原油后,N80钢的腐蚀速率为10.16 mm/a,并没有发生明显变化,表明原油单独添加对N80钢的CO2腐蚀没有显著影响。单独加入100 mg/L咪唑啉缓蚀剂后,N80钢的腐蚀速率大幅下降为0.299 mm/a,但是其腐蚀速率依然较大,未达到行业标准 (不大于0.076 mm/a)。然而,当同时添加原油与咪唑啉缓蚀剂时,N80钢的腐蚀速率降低至0.072 mm/a,达到了行业标准。这表明,原油和咪唑啉缓蚀剂之间具有很好的协同作用,原油能够显著增强咪唑啉缓蚀剂对碳钢的缓蚀作用。

选取相同质量浓度的柴油,采用动态失重法研究柴油与咪唑啉缓蚀剂共存时对碳钢的缓蚀作用。当柴油与咪唑啉缓蚀剂共存时,碳钢的腐蚀速率降低为0.083 mm/a,表明柴油与咪唑啉缓蚀剂之间也具有良好的协同作用。

柴油为烃类混合物,而原油的主要成分也为烃类物质。上述实验结果证实,烃类物质可以与咪唑啉缓蚀剂发生协同缓蚀作用,作用机制可能为:咪唑啉缓蚀剂的极性亲水基吸附在金属表面,而原油与咪唑啉非极性疏水基发生吸附,形成更为致密的缓蚀膜,共同阻止腐蚀介质与金属基体的接触。

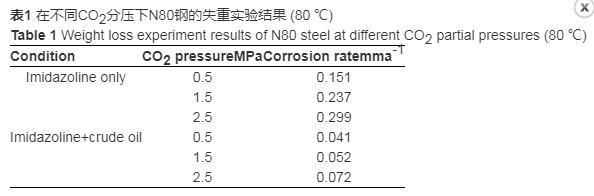

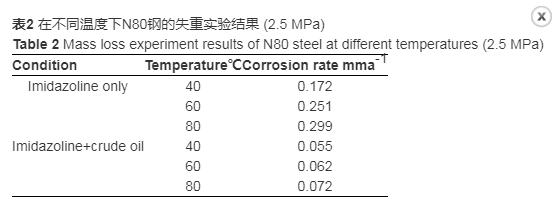

为了进一步了解CO2分压和温度对原油与咪唑啉缓蚀剂之间的协同作用的影响,进行了不同CO2分压和不同温度下N80钢的动态失重实验,结果分别列于表1和2中。可知,当CO2压强和介质温度发生变化时,原油与咪唑啉缓蚀剂之间依然存在很好的协同效应。

表1 在不同CO2分压下N80钢的失重实验结果 (80 ℃)

表2 在不同温度下N80钢的失重实验结果 (2.5 MPa)

2.2 高温高压电化学测试

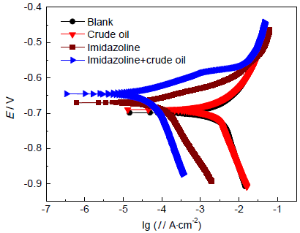

电化学测试采用自行设计的高温高压电化学测试装置[22],待电极开路电位稳定后进行电化学阻抗谱及动电位扫描极化曲线测试。其中,动电位扫描极化曲线结果见图1。

图1 在不同条件下N80钢的极化曲线 (80 ℃, 2.5 MPa)

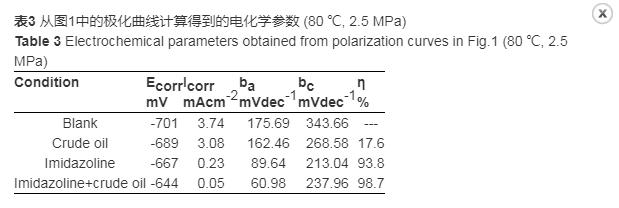

可以看出,相比空白条件,单独添加原油后,电极的极化行为没有发生显著改变;单独加入缓蚀剂后,极化曲线向电流减小方向移动;在加入缓蚀剂的同时,再加入原油后,极化曲线进一步向电流减小方向移动,同时缓蚀剂脱附电位显著增加,表明原油增强了缓蚀剂的吸附,使其不易脱附。极化曲线的拟合结果见表3。可以看出,单独添加原油对碳钢的腐蚀抑制并不显著;单独加入咪唑啉对碳钢腐蚀具有明显的抑制作用;在添加咪唑啉缓蚀剂的基础上再加入原油,碳钢的腐蚀电流密度显著降低,咪唑啉对碳钢的缓蚀作用得到进一步增强。

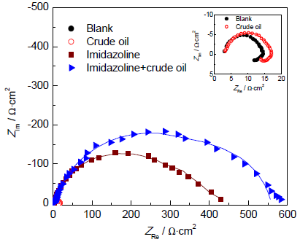

电化学阻抗测试结果见图2。可以看出,介质中单独添加原油时,容抗弧未发生显著变化,单独添加缓蚀剂后,容抗弧显著增大;原油和缓蚀剂同时添加时,容抗弧进一步增大。空白及单独添加原油时,阻抗谱中有感抗存在,感抗弧与腐蚀产物的生成与溶解有关;添加缓蚀剂及同时添加缓蚀剂与原油时,感抗消失,表明活化溶解被有效抑制。

表3 从图1中的极化曲线计算得到的电化学参数 (80 ℃, 2.5 MPa)

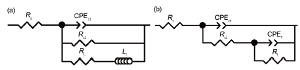

根据电化学阻抗谱的特征,采用图3a所示的等效电路对空白及单独添加原油的阻抗谱进行拟合,采用图3b对单独添加缓蚀剂及同时添加缓蚀剂与原油的阻抗谱进行拟合。等效电路中,Rs为溶液电阻,RL是感抗对应的电阻,Rct与Rf分别为电荷传递电阻与膜层电阻,CPEct与CPEf分别为与双电层电容和膜电容相关的常相位角元件,L为电感。

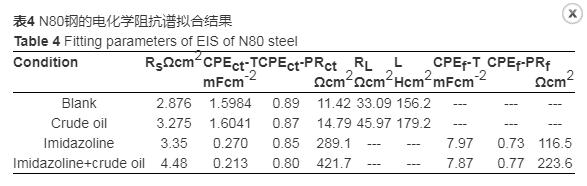

电化学阻抗谱的拟合结果见表4。可以看出,相比空白条件,加入缓蚀剂后,Rct显著增大,同时界面电容明显减小,表明可能有一部分缓蚀剂分子取代了水分子吸附在金属表面。在添加缓蚀剂的基础上再加入原油后,Rct与Rf进一步增加,可能是因为咪唑啉与原油共同形成的缓蚀膜更致密、覆盖更完整。

图2 在不同条件下N80钢的电化学阻抗谱 (80 ℃, 2.5 MPa)

图3 电化学阻抗谱等效电路模型

2.3 润湿性测试

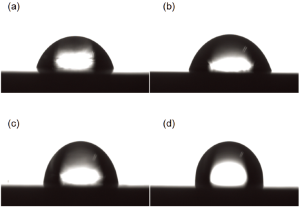

通过接触角测试考察咪唑啉缓蚀剂及原油对水在碳钢表面润湿性的影响,图4为N80钢在不同介质中浸泡后,水滴在碳钢表面的形貌图。通过软件分析得知,在空白溶液以及单独添加原油、单独添加咪唑啉缓蚀剂、同时添加咪唑啉和原油的模拟液中浸泡后,水的接触角分别为69.5o,72.5o,82.5o和96o。从测试结果可以得知,当原油与咪唑啉缓蚀剂同时存在时,碳钢的表面疏水性得到显著增强。

表4 N80钢的电化学阻抗谱拟合结果

图4 在不同条件下N80钢表面水滴的形貌图

2.4 腐蚀形貌观察

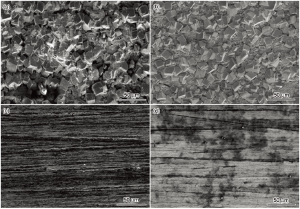

动态失重挂片实验结束后,将试片从高压釜中取出,用冷风吹干,再用SEM进行微观形貌分析,见图5。可见,空白溶液条件下,碳钢表面的腐蚀产物疏松、多孔,未形成致密的保护膜 (图5a);而在单独加入原油的溶液中时,腐蚀产物稍显完整、致密,但是依然疏松 (图5b);在单独添加咪唑啉缓蚀剂的条件下,碳钢表面没有观察到明显的腐蚀产物 (图5c);而在同时添加咪唑啉缓蚀剂和原油的条件下,N80钢表面存在一层白色的薄膜,结合极化曲线分析,这层白色的薄膜可能为原油与缓蚀剂共同吸附在碳钢表面形成的 (图5d)。

图5 在不同条件下N80钢的腐蚀形貌 (80 ℃, 2.5 MPa)

3 结论

(1) 在高温、高压、动态饱和CO2水溶液中,单独添加原油对N80碳钢的CO2腐蚀没有明显的抑制作用;而单独添加咪唑啉缓蚀剂却能起到显著的抑制作用,但在加入量为100 mg/L时,N80碳钢依然具有较高的腐蚀速率。

(2) 原油与咪唑啉缓蚀剂之间具有良好的协同作用,加入原油后,电极开路电位与缓蚀剂脱附电位增加,碳钢的疏水性能增强,缓蚀膜覆盖更完整,使得碳钢的腐蚀速率显著降低。

The authors have declared that no competing interests exist.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414