导读:本文提出了一种利用亚稳奥氏体作为TRIP效应的第二强化相来设计超高强度钢的策略。在450℃、0.5h和1h回火后,发现大量亚稳的富Mn的M12C碳化物和高密度的NiAl型纳米粒子,并通过三维原子探针层析成像(APT)发现NiAl析出相周围位错/界面处有碳的偏析。M12C碳化物与碳位错/界面之间的竞争抑制了亚稳态M12C碳化物向更稳定碳化物的转变。从M12C碳化物继承而来的亚稳奥氏体显示了Mn和C的强富集(Mn: 18.1 at.%,C: 1.56 at.%),分散分布(9.8 μm-2)和细尺寸(50-200 nm)。奥氏体结合弥散强化和相变诱导塑性(TRIP)辅助加工硬化,由于这种微观结构,合金获得了优异的动态力学性能(屈服强度:1350MPa,总延伸率:30%)。

以颗粒硬化为机理,许多高强度材料被开发用于汽车和航空航天工业的结构应用,以达到轻质和节能的目的。实现较高的颗粒硬化效果的困难在于高体积分数的弥散相具有高结合能和适当的颗粒尺寸(例如,高密度(3.7×1024 m-3)和小尺寸(2.7±0.2纳米)的Ni(Al,Fe)沉淀在马氏体时效钢中。另一个问题是,增加强度通常会导致塑性的下降。在此之前,人们通过设计诸如晶界、共格孪晶界、位错、间隙固溶体、多组分金属间化合物纳米颗粒和亚稳相变诱导塑性(TRIP)效应等方法来克服强度-塑性的平衡难题。TRIP钢以其优良的强度和延展性在汽车零部件中得到了广泛的应用。一般来说,TRIP钢的设计理念集中体现在稳定韧性奥氏体和沉淀硬质纳米颗粒。然而,由于奥氏体本身较软且亚稳,难以将TRIP效应与析出强化相结合。在中锰钢中,通过引入高密度位错和设计超细分层非均质组织,获得了具有良好延展性的超高强度。研究发现,利用亚稳奥氏体可以有效地强化中锰钢马氏体基体中的第二相。亚稳奥氏体继承了亚稳M12C碳化物,表现出Mn和C的强富集,分布较分散(9.8 μm-2),粒度较细(50 ~ 200 nm)。通过控制其成分、形貌和弥散,采用一种新的两步热处理方法,既可以实现弥散强化,也可以实现TRIP辅助加工硬化。

在中锰钢中,由于碳化物和珠光体中奥氏体稳定剂的尺寸和Mn含量有限,难以从等温或非等温转变中形成细小、分散、稳定的奥氏体。富Mn的亚稳碳化物在生长到一定尺寸(<20nm)之前很容易转化为稳定碳化物,珠光体中Mn含量有限(< 12wt .%)。在本研究中,引入高密度的NiAl型纳米颗粒,在回火过程中钉扎位错,通过调整碳再分布使亚稳态M12C碳化物稳定生长。在亚稳M12C碳化物上的奥氏体形核表现出明显的Mn分布梯度,Mn和C强烈富集,分配过程中分布分散,粒度细小。通过结合亚稳奥氏体和碳化物的性质,原本柔软的奥氏体可以在变形过程中作为强化第二相,并结合TRIP效应。因此,0.1 wt.% C中锰钢在高速拉伸(e=103 s-1)时表现出较高的强度和延展性,并具有良好的动态力学性能。在高应变速率(e=500-1000s-1)条件下,对Q&P钢、DP钢和TRIP钢进行了大量的研究,但对中锰TRIP钢的研究相对较少。

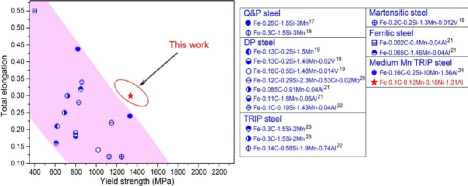

在此,上海交通大学材料激光加工与改性重点实验室的金学军教授团队联合南京工业大学轻量化材料重点实验室、天津重工业研究开发有限公司及上海大学微结构重点实验室设计了中锰TRIP钢采用两步回火分配的工艺,获得了良好的动态拉伸性能(屈服强度1350MPa,总延伸率30%),与现有的先进高强钢相比,动态力学性能具有明显的优势,对中锰钢在汽车工业中的应用具有重要意义。相关研究成果以题“ Tailoring the metastable reversed austenite from metastable Mn-rich carbides”发表在金属顶刊Acta Materialia上。

链接:https://doi.org/10.1016/j.actamat.2021.116986

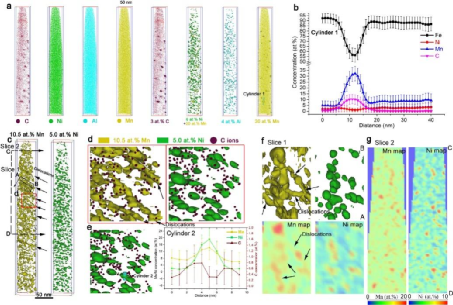

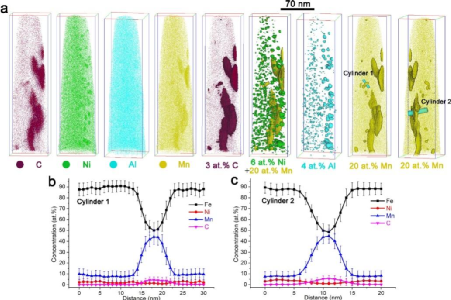

马氏体基体中析出大量分散的富锰碳化物和高密度NiAl纳米颗粒,富Mn碳化物和NiAl纳米颗粒的平均尺寸分别为5nm和2nm。富锰碳化物和NiAl纳米颗粒的数量密度分别约为0.40×1024 m?3和2.98×1024m?3。富锰碳化物的锰含量约为27.6 at%,C含量约为8.4 at%,主要由Fe、Mn和C组成。根据富锰碳化物中各元素的原子百分比,可以确定其类型为(Fe,Mn)12C。NiAl纳米颗粒由Ni、Al、Mn组成,其类型可识别为Ni(Al,Mn)。图1(c)-(e)为450℃回火0.5 h样品的Mn、Ni等浓度表面及NiAl颗粒化学形貌。位错处锰的偏析现象非常突出,位错处有高密度的NiAl型纳米颗粒。Mn在位错处的偏析非常突出,位错处有高密度的NiAl型纳米颗粒。此外,大量的碳被困在位错和NiAl与马氏体基体的界面处。相界面偏析碳的平均浓度约为0.65 at%,偏析区的平均宽度约为2.0nm。NiAl相的碳排斥被NiAl相周围的位错吸附,导致NiAl相与马氏体基体界面发生明显的碳偏析。在Mn为10.5 at.%,Ni为5.0 at.%的等浓度表面和二维Mn、Ni浓度图如图1(f)和1(g)所示(片厚为10 nm),明显可见装饰有Mn的位错。

图1 碳再分配。a、b, 450℃回火0.5 h C、10.5 h回火后试样的C、Ni、Al、Mn元素分布及等浓度面。c, 在450℃回火0.5 h后,样品在Mn的等浓度表面为10.5 at.%,Ni时为5.0 at.%。d, 与c中的局部放大图相对应,NiAl与马氏体基体的界面位错处捕获了大量的碳。e, NiAl析出相对应的线元素分布。f,从c处切割出Mn 10.5 at.%和 Ni 5.0 at.%的等浓度面和2D的Mn、Ni浓度图,切片厚度为10nm。g, 从c中截取Mn和Ni的二维浓度图,大量位错被Mn修饰。大量的碳偏析发生在NiAl和马氏体基体之间的界面,可能是因为NiAl相周围的位错吸收了NiAl相中的碳排斥。

图2 回火过程中亚稳M12C碳化物的演变。a, 450℃回火1h试样C、Ni、Al、Mn元素分布及等浓度面。b、c, 对应于a中沉淀物(圆柱体1和圆柱体2)的线元素分布。

图3 通过调整碳再分配来稳定亚稳态M12C碳化物。a, 在450℃回火1h的样品的10.5 at.% Mn和5.0 at.% Ni的等浓度表面。NiAl型纳米颗粒的高密度修饰了位错,说明NiAl的钉扎效应阻止了位错的湮灭和回复。b, 对应于a中的局部放大图。c, NiAl析出相对应的线元素分布。d,10.5at.%Mn等值面,二维Mn浓度图,切片厚度为10nm。e, a中与第1行相对应的元素的线分布。

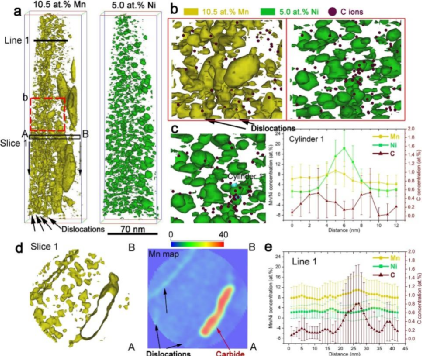

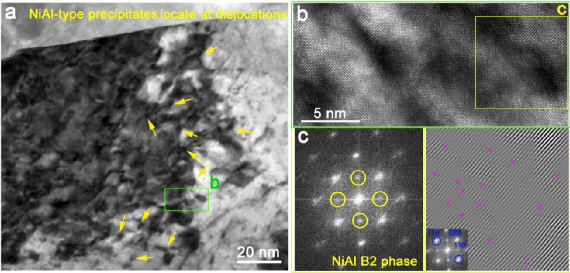

图4 位错处有大量的NiAl型B2相。a, 450℃回火1 h后样品的TEM BF图像。b, 对应于a区域b的HRTEM图像。c, FFT和FFT逆图对应于b中的区域c, FFT逆图来自(1?10)反射。c中对应的逆FFT图显示NiAl/马氏体界面附近的边缘位错。

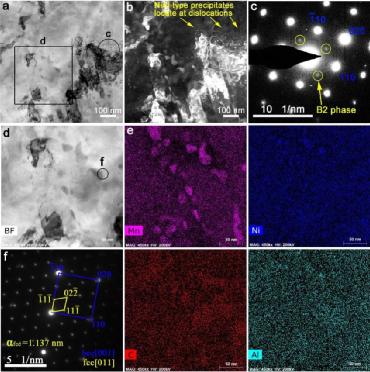

图5 在马氏体基体中析出大量M12C碳化物。a, 450℃回火1 h后试样的TEM BF图像。碳化物的形貌为棒状,平均尺寸约为26 nm。b, c, TEM DF图像和SAED对应于a。位错处有大量的NiAl-type B2相。d, TEM BF图像对应于a中的d区域。e, Mn, Ni, C, Al对应d的映射像。f, SAED对应d中的面积f。碳化物与马氏体基体间的取向关系为(1?11)碳化物//(1?10)马氏体和(011)碳化物//(001)马氏体。

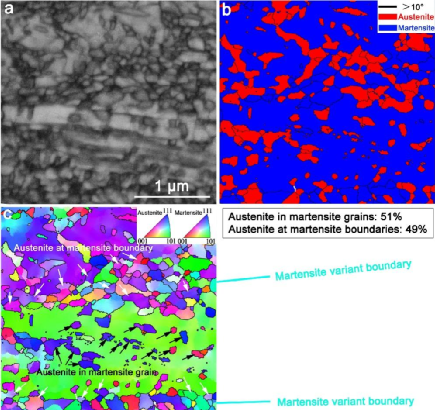

图6 在亚稳态M12C碳化物上的反向奥氏体形核。a,b,c,EBSD BC,在450°C回火1h并在630°C分配0.5h后的相和IPF图像。马氏体变体边界用于计算边界处的反向奥氏体形核,马氏体变体内部用于计数晶粒中的反向奥氏体形核。

图7 反奥氏体在亚稳M12C碳化物上成核。a, d, 样品在630°C分割0.5 h后的TEM BF和HAADF图像。b, e, 在450°C回火0.5 h和630°C分区0.5 h后样品的TEM BF和HAADF图像。c, f, TEM BF和HAADF图像后,在450℃下回火1小时,在630℃下时效0.5小时。g, h, i, TEM BF,以及在450℃下回火1 h, 630℃下时效0.5 h后样品的映射图像。j, d中线扫描1对应奥氏体中元素的线分布。k, f中线扫描2对应奥氏体中元素的线分布。

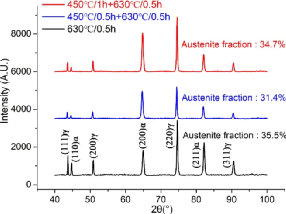

图8 不同回火和分配条件下样品的XRD谱图。利用(200)γ、(220)γ、(311)γ、(200)α和(211)α衍射峰的积分强度计算了样品中奥氏体的体积分数。

图9 由亚稳M12C碳化物定制亚稳奥氏体。a, 630℃分割0.5 h的APT结果。b, 450℃回火1 h、630℃分割0.5 h的APT结果。

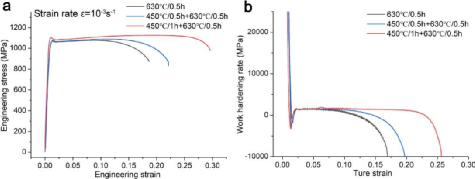

图10 不同回火分配条件下试样在应变速率为ε=103s?1时的工程应力-应变曲线和加工硬化速率曲线:(a)工程应力-应变曲线。(b)加工硬化率曲线。

图11 动态力学性能。a, 不同回火分配条件下试样在应变速率为ε=103s?1时的工程应力-应变曲线及应变映射。b, a对应的加工硬化速率曲线。c, 高应变率拉伸试验中630°c /0.5 h试样的应变分布图像。d, 在高应变率拉伸试验中,450°C/1 h+630°C/0.5 h处理的样品的应变分布图像。

图12 对比回火和分块中锰钢与其他高级高强度钢的动态力学性能(ε=500 ~ 1000s?1)。参考体系为Q&P钢、DP钢、TRIP钢、马氏体钢、铁素体钢和中Mn TRIP钢。

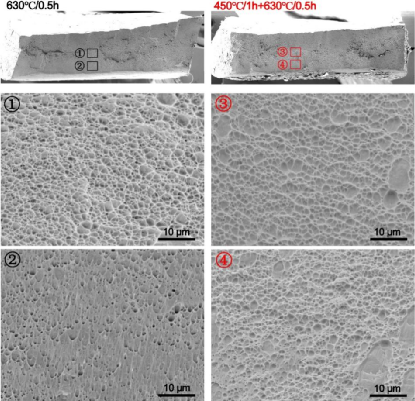

图13 试样在应变速率为ε=103s?1时的断口特征。试样中心的断口基本呈现等轴韧窝,是典型的简单拉伸断裂。630°C/0.5 h处理后试样边缘附近的断口以剪切韧窝为主,说明在简单拉伸载荷作用下发生了剪切运动;而450°C/1 h+630°C/0.5 h处理后试样边缘附近的断口以等轴韧窝为主。

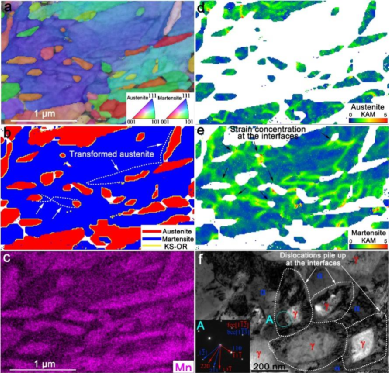

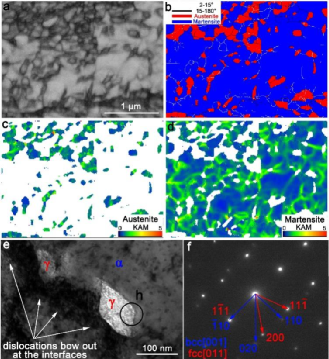

图14 动态拉伸(ε=103s?1)下亚稳奥氏体的形变机制。a, 拉伸失效后450°C/1 h+630°C/0.5 h处理的试样断口附近位置的反极图(IPF)与能带对比度(BC)的结合。通过透射菊池衍射(TKD)对其微观结构进行了表征。b, 对应于a的相位图像。c, Mn对应于a的映射像。对于分布在马氏体晶粒中的细小的反奥氏体,一部分已经转化为马氏体,另一部分仍然稳定。d, e,对应于a的奥氏体和马氏体核平均错向(KAM)图。f,450°C/1h+630°C/0.5 h处理后试样断口附近位置的TEM图像。描述了细反奥氏体的不剪切特性。

图15 静态拉伸(ε=103s?1)下亚稳奥氏体的变形机制。a, b, c, d, BC,静态拉伸后450°c /1 h+630°c /0.5 h处理试样断口附近奥氏体和马氏体的Phase和KAM图像。用TKD对其微观结构进行了表征。e, f, 450°C/1 h+630°C/0.5 h处理后试样断口附近位置的TEM图像,可以清楚地看到位错在奥氏体和马氏体的界面处向外弯曲。

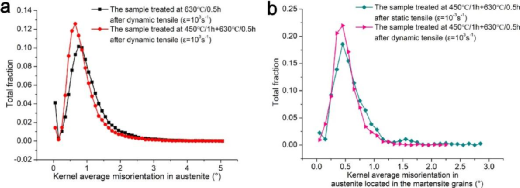

图16 在应变速率为ε=103s?1和ε=103s?1时试样拉伸破坏后,奥氏体中的定量KAM统计量。a, 在动态拉伸后在630℃/ 0.5h和450℃/ 1h + 630℃/ 0.5h处理的样品的断裂表面附近的奥氏体中的KAM。b, 奥氏体中的KAM分布在静态/动态拉伸后在450°C / 1 h + 630°C / 0.5 h处理的样品断口附近的马氏体晶粒中。

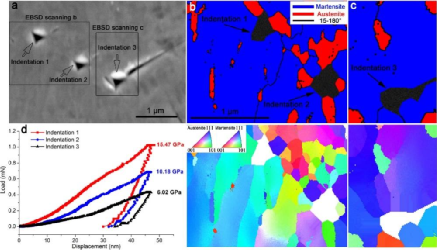

图17 纳米压痕的位置、EBSD表征和载荷-位移(P-h)曲线。a, 450°C/1 h+630°C/0.5 h处理后样品中压痕位置的SEM图像。b、c, a, d中b区和c区对应的EBSD图像,a对应的压痕P-h曲线。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741