导读:单晶格缺陷(如位错或纳米析出物)强化通常会导致所谓的强度-塑性之间的权衡,这在超过2 GPa的强度水平上变得特别明显。在此,北京科技大学吕昭平教授团队创新报道了超高强度马氏体钢中可通过控制不同晶格缺陷之间的相互作用进行的可持续应变硬化机制。研究人员发现,快速析出低错配的B2-有序Ni(Al, Fe)可以有效地防止致密淬火位错的恢复。在塑性变形过程中,有序纳米颗粒所产生的高切削应力不仅允许大量的位错在平面模式中移动,而且大大扩展了位错在重度位错马氏体中移动的平均自由路径。同时,平面滑移与已存在的位错产生严重的位错反应,及时恢复因切割析出相而减弱的局部切削应力。这种及时建立的切削应力同时最小化了滑移集中的程度和平面滑移带内存储的共面位错的大小,同时促进了作为主要应变硬化机制的滑移带细化,这导致屈服强度(2 GPa)和断裂伸长率(9%)同时增加。

屈服强度超过1.5 GPa的先进超高强度钢(UHSSs)通常用于最具挑战性的结构应用,如可持续制造、流动性、能源和安全。超高强度钢的主要类别是所谓的马氏体时效钢,它通常在过饱和马氏体基体回火后含有高密度的纳米析出物(NPs),导致特征性的2 GPa或以上的高强度。最近,我们报道了一个新的设计概念,即最小晶格错配设计,用于开发高性能马氏体时效钢。很明显,这些新型马氏体时效钢的高强度源于具有极高数量密度(>1024 m-3)的相干B2纳米粒子的强有序效应。

然而,目前仍然不清楚为什么这些低错配的纳米粒子在高达2.2 GPa的高流动应力水平下会产生异常强的应变硬化。具有低错配界面的细共格NPs有利于抑制非剪切硬NPs所导致的早期裂纹萌生,但共格NPs的剪切会导致局部有效面积减小,从而抑制后续剪切的产生,从而促进明显的滑移集中。这种被称为平面滑移的变形模式严重恶化了合金的应变硬化能力和塑性,这种变形模式在Al基合金、Ti基金属、铁素体钢、PH15-7Mo、马氏体时效钢、辐照材料和高熵合金等许多金属材料中都很常见。为了应对这一挑战,科学家们做出了大量努力,将颗粒尺寸和颗粒尺寸降至最低,但无法有效阻止滑移集中。这就提出了一个关于我们的强化方法的关键问题,即,是什么潜在机制导致了被大量共格NPs强化的新型UHSSs的性能增强?

在这项研究中,作者发现低错配共格相的析出动力学可以通过增加元素过饱和度而大大加速。结果,大量且均匀的纳米析出物及时阻止了传统马氏体时效钢中不动的亚晶粒边界的回复。由于两种典型晶格缺陷(即致密有序纳米粒子和高密度保留位错)之间的强相互作用,有效地防止了共格纳米析出物的有害影响,同时开发了一种新的应变硬化机制,即及时建立的短程切削应力,该机制导致了在2 GPa以上的超高强度水平下的异常应变硬化和突出的塑性。当前研究的强化概念可以很容易地应用于许多先进的金属材料,包括铝基合金、钛基合金、钢和高熵合金。

北京科技大学新型金属材料国家重点实验室吕昭平教授团队将其相关研究成果以题“Strainhardening mediated by coherent nanoprecipitates in ultrahigh-strength steels”发表在金属顶刊Acta Materialia上。

链接:

https://doi.org/10.1016/j.actamat.2021.116984

由于及时建立了局部切削应力,含有相对少量共面位错的滑移带的显著细化作为新的应变硬化机制,产生了在高于2 GPa的强度水平下均匀变形所需的高应变硬化速率。

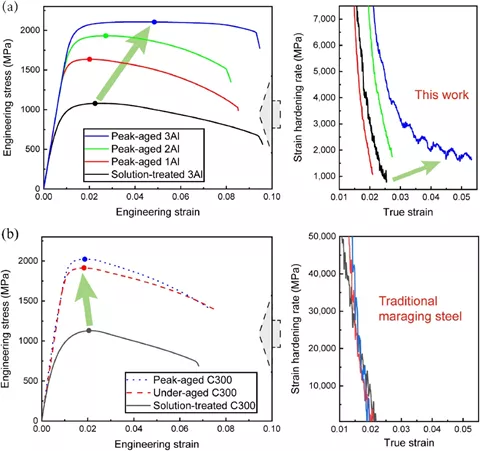

图1 (a)不同点阵缺陷组合硬化钢包括固溶3Al、时效3Al、2Al和1Al的拉伸工程应力-应变曲线。(b)传统C300马氏体时效钢在时效和峰值状态下的拉伸工程应力-应变曲线。右侧面板是对应的应变硬化响应。颈缩的开始由每条曲线上的实圆表示。

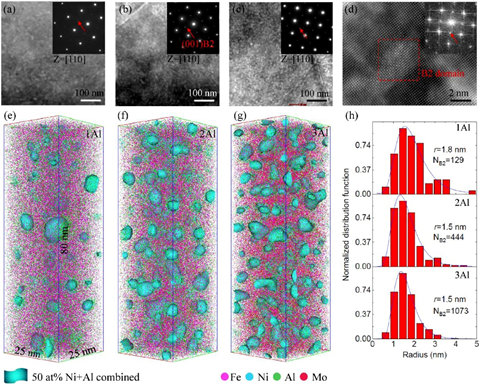

图2 (a)时效1Al, 2Al和3Al钢的TEM和APT表征。(a)、(b)和(c)分别为时效1Al, 2Al和3Al钢的STEM图像。(d)时效3Al钢的高分辨率HAADF STEM图像,(e)、(f)和(g)分别对时效后的1Al、2Al和3Al钢进行APT重构,纳米析出物被定义为含有超过50%(Ni+Al)的区域,(h)这些钢中纳米析出物的尺寸分布。叠加曲线与实验数据为对数正态拟合。

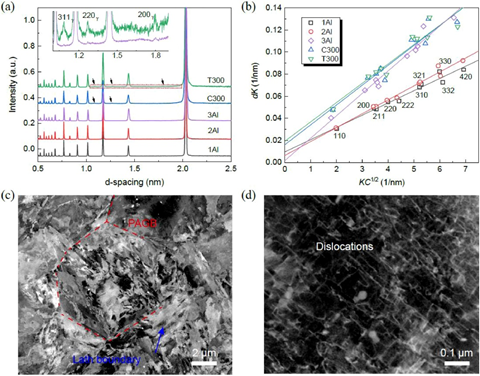

图3 与C300和T300马氏体时效钢相比,峰值时效1Al、2Al和3Al钢中的位错亚结构。(a)中子衍射图,(b) (a)中数据的修正威廉姆森-霍尔图,,(c)钢3Al的低放大率和(d)高放大率ECCI图像。

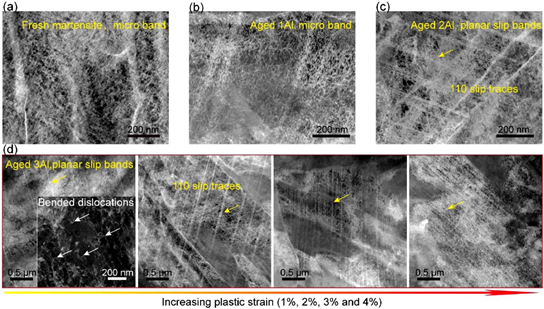

图4 TEM图像显示峰时效1-3Al的变形亚结构从粗滑带发展到细的平面排列滑带。(a)、(b)、(c)分别为固溶3Al(位错型马氏体)、时效1Al和2Al钢的位错亚结构,拉伸应变达到图1所示的最大均匀伸长率。(d)塑性应变为1%、2 %、3 %和4 %的时效3Al钢的位错亚结构。d中的插图显示了远离滑移带的位错组态。

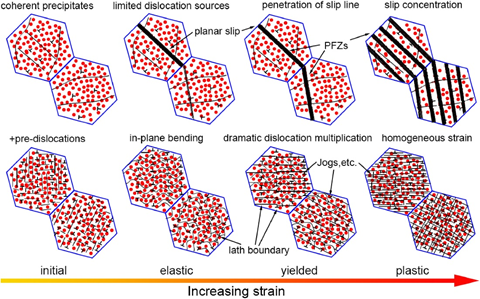

在有足够数量的共格纳米颗粒的情况下,在宏观上,有序滑移仍然主导着变形。然而,其激活平面内的主要位错直接切割析出物和已存在的位错。由析出物剪切引起的局部障碍强度的降低被随后频繁的位错交错及时抵消,防止了在仅包含大量可剪切析出物的合金中出现典型的显著滑移集中。

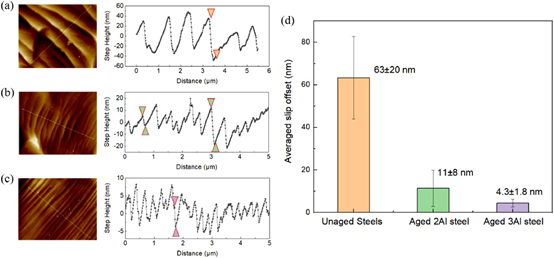

图5 抛光和应变(最大均匀伸长率)样品的滑动偏移的AFM图像。(a) 1%应变未时效3Al钢,(b) 2%应变时效2Al钢,(c) 4%应变时效3Al钢和(d)测量数据的统计结果。

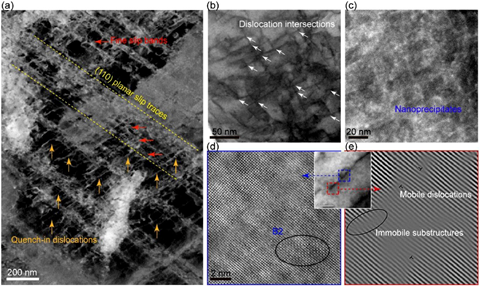

图6 ECCI和STEM分析显示时效3Al钢应变至4%时的空间带结构。(a)检测到多个不同频带宽度的平面滑移带的高倍ECCI图像。(b)、(c)典型的BF(亮场)和对应的HAADFSTEM图像分别显示频繁的位错相交和高密度析出的保留。(d) 高分辨率HAADF STEM图像显示了在恢复的位错附近析出物的周期性原子柱结构,用椭圆突出显示。插图是显示析出物位置的低放大率STEM图像。(e)插图中箭头所指区域的IFFT模式,显示存在不同类型的位错。

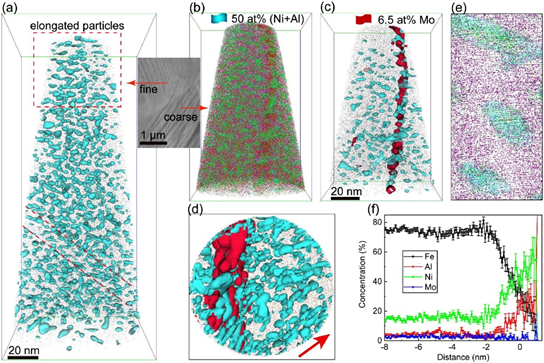

图7 滑移带中纳米析出物的位点特异性APT分析。(a)细滑带尖端样本切割APT数据集。插图是显示APT样本位置的SEM图像。析出突出的等浓度表面包围区域包含总和超过50 at.% Al/Ni。(b),(c),原子分布和APT数据集的重构。板条边界有Mo偏析(如图6.5 at.% Mo等浓度)。(d)(c)的垂直视图图像,确认了变形后颗粒的扁平形态。(e)与粗滑移轨迹对应的APT数据集,显示一个原子平面族,即{110},从基体到析出相具有完全连续性。(f)(c)所示拉伸析出的直方图。

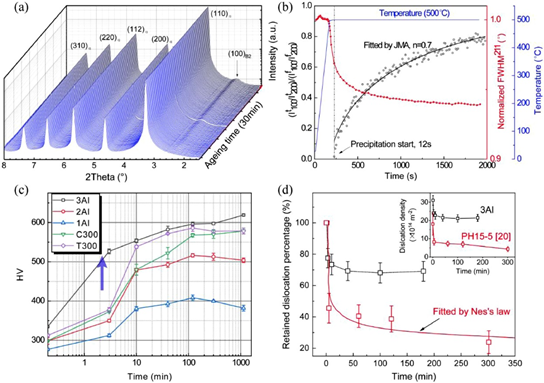

图8 时效处理过程中的析出与恢复过程。(a) 3Al钢的原位同步x射线衍射结果显示了500 ℃下的快速析出过程;(b)随着{211}峰半宽的演化,相应的峰强度比显示了转变的析出部分;;(c)在500℃时效过程中1Al、2Al、3Al、C300和T300的维氏硬度演变;(d) 3Al和PH15-5的位错保留百分比随500℃时效时间的变化,插图为mW-H法估算的位错密度。

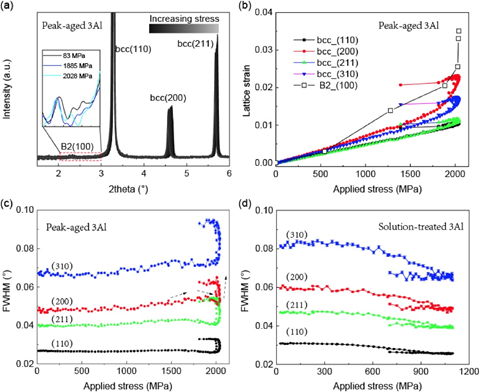

图9 原位同步加速器加载实验结果。(a)拉伸变形过程中峰值时效3Al的1D衍射图,(b)峰值时效3Al的马氏体基体和B2相的晶格应变作为外加应力的函数,(c)和(d)峰值时效3Al和固溶处理3Al的马氏体基体的FWHMs分别作为外加应力的函数。

图10 与仅含可剪切析出物的合金相比,含高密度位错和可剪切析出物的合金在塑性变形过程中微观结构演变的示意图。

综上所述,虽然高密度的位错和剪切析出相都不能同时提高块体金属材料的强度和塑性;然而,通过协同集成,可以打破这一限制,为开发超强结构材料开辟了新的范式。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414