铝镁合金具有比强度高、耐腐蚀性好、焊接性好等优点,广泛应用于航空航天、高速列车、航海等领域。为了获得优异的力学性能,扩大铝镁合金的应用范围,有必要通过一定的强化方式来调整铝镁合金的强度和塑性。Mn、Zn、Cr和稀土(RE)元素合金化是Al-Mg合金晶粒细化和力学性能提高的主要措施。其中,Mn与Sc元素是很有前景的合金化元素,Mn和Sc元素的加入导致二次相的形成,如Al6Mn和Al3Sc相。这有助于提高Al-Mg合的可焊性和提高再结晶温度。此外,添加Mn或Sc元素形成的二次相对Al-Mg合金的变形行为起着重要的决定作用。在变形过程中,小尺寸的Al6Mn相和纳米级的Al3Sc弥散相抑制了晶粒的粗化。

东北大学&大连交大&山东理工等单位的研究团队基于成分设计的理念,研究了添加Mn和/或Sc元素的Al-Mg合金的组织演变和力学性能,提出Al-Mg-Mn-Sc具有很大的改善力学性能的潜力。相关论文以题为“Microstructure evolution, mechanical property response and strengthening mechanism induced by compositional effects in Al–6 Mg alloys”发表在Materials & Design。

论文链接:

https://doi.org/10.1016/j.matdes.2022.110849

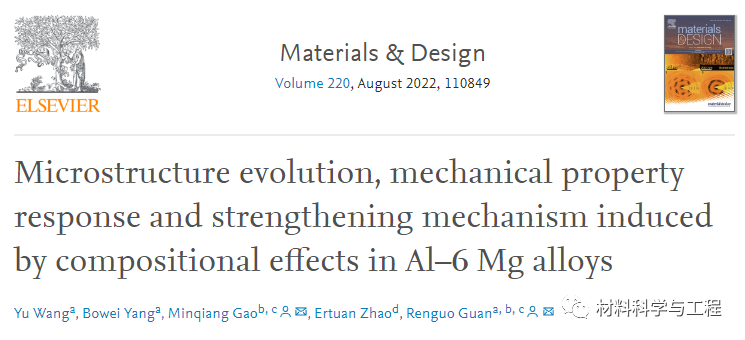

图1 TEM图像显示了热挤压后的显微组织演变

通过对比挤压前后的显微组织发现,在Al-6Mg-0.8Mn-0.2Sc合金中,观察到的长条状白色相细化为短棒状或块状相。更重要的是,随着Mn元素的加入,纳米Al6Mn相的数量减少,呈菱形或板状。Sc元素的加入导致晶粒细化,促进了Al6Mn相的析出。经热挤压后,Al-6Mg-0.8Mn-0.2Sc合金中纳米Al6Mn相数量减少;Al6Mn相的形貌转变为菱形/板形,平均长度从500 nm左右减少到50~150 nm。

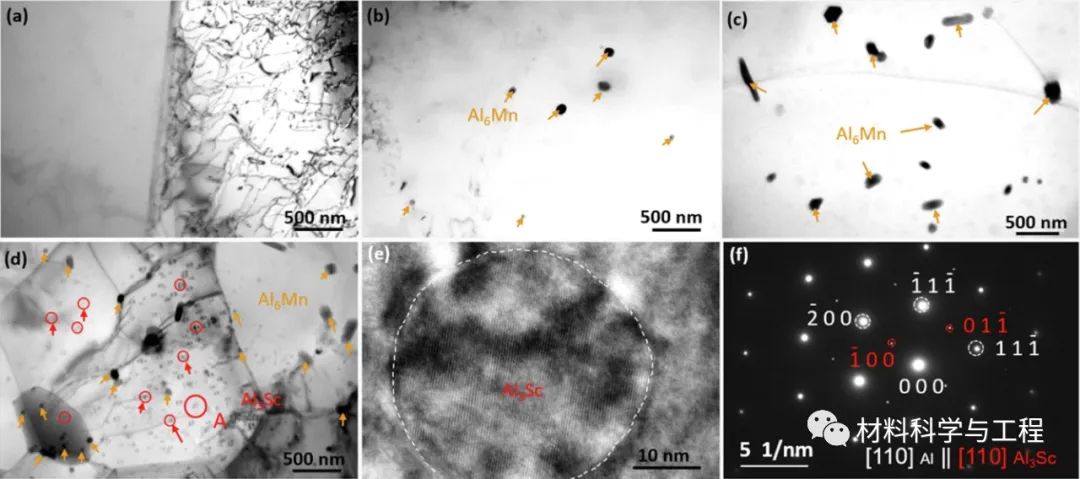

图2 a)挤压合金工程应力-应变曲线;(b) Al-Mg合金的UTS和塑性对比

挤压后Al-6Mg-0.8Mn-0.2Sc合金的抗拉强度、屈服强度和伸长率分别为359.4 MPa、215.3 MPa和33.6%。并与其他文献报道的不同条件下制备的铝镁合金进行了比较,Al-6Mg-0.8Mn-0.2Sc合金具有良好的强度和塑性组合。

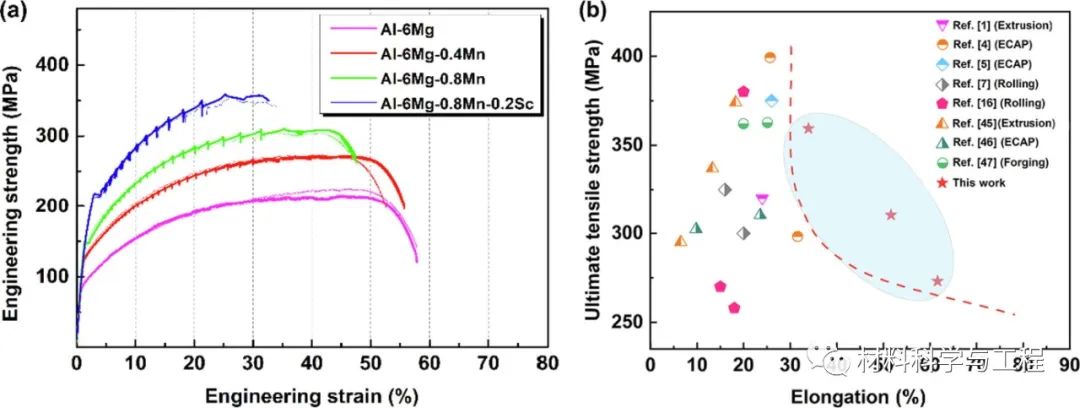

图3 TEM图像显示挤压合金的变形行为

挤压合金的晶界处分布着一些纳米级Al6Mn相,纳米级Al6Mn相和Al3Sc弥散相在晶界上的钉扎作用对晶粒长大起着显著的抑制作用,导致晶粒尺寸减小。因此,Al-6Mg-0.8Mn-0.2Sc合金的再结晶晶粒和/或亚晶粒尺寸均小于未添加Sc的合金,晶界强化和位错强化在强度增强中起主导作用。

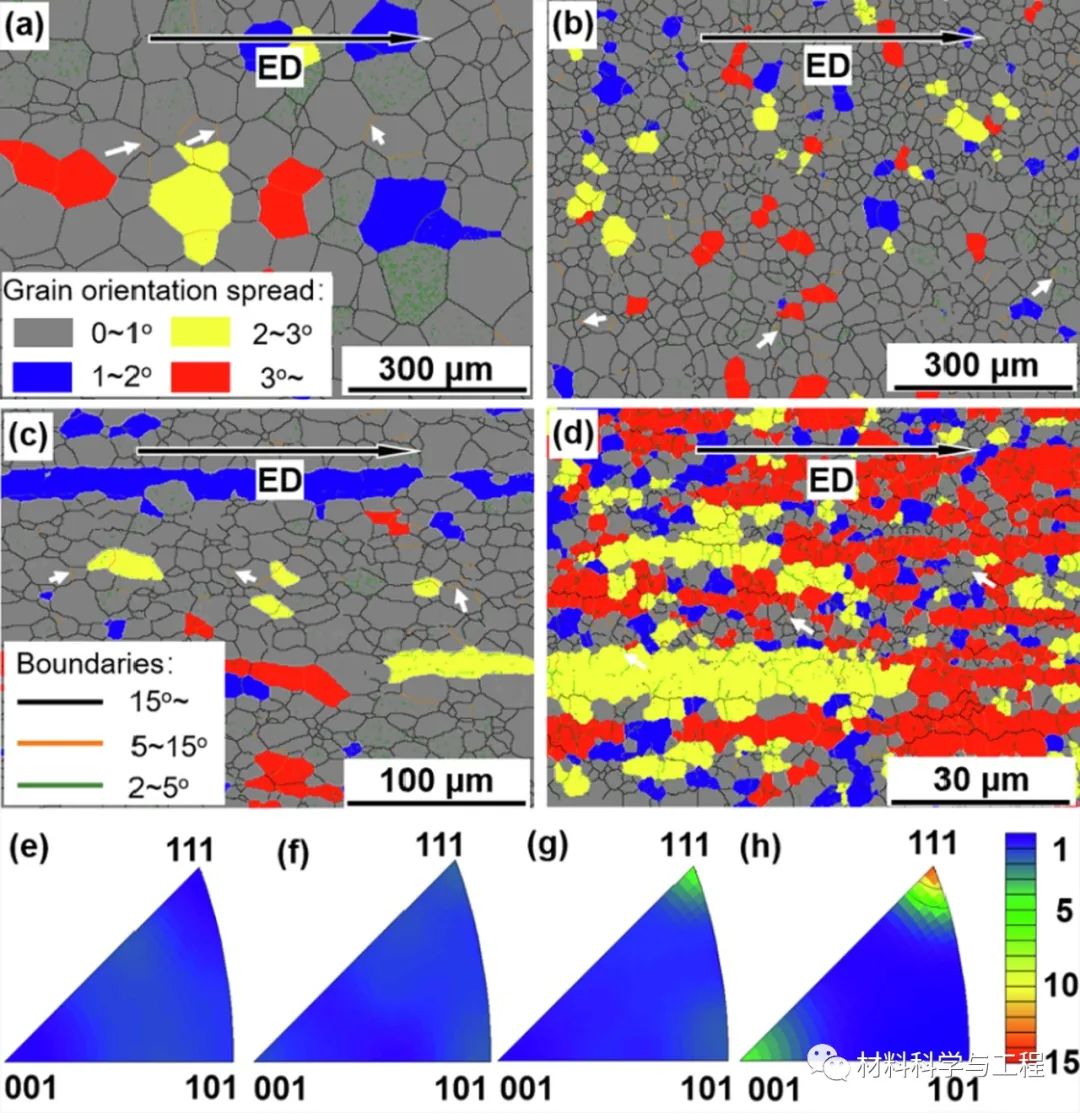

图4挤压后合金的(a - d) GOS图和(e - h)反极图

挤压态Al-6Mg-0.8Mn-0.2Sc合金的组织由双峰晶转变为均匀的粗大再结晶晶粒。纳米Al6Mn相和Al3Sc弥散相的存在,由于齐纳钉扎力的增加,有效地钉住了移动位错,从而阻碍了晶界迁移,延缓了动态再结晶的发生。

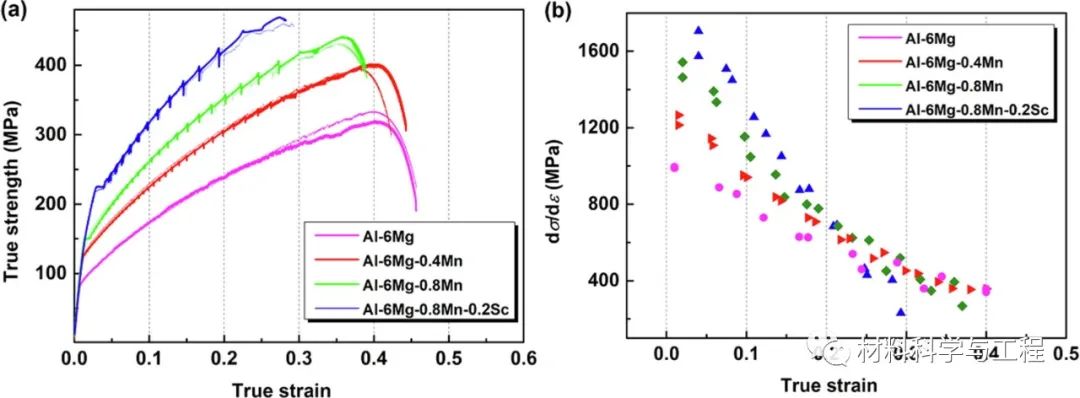

图5(a)挤压合金的真应力-应变曲线和(b)加工硬化速率与真应变的关系。

添加0.4 wt%和0.8 wt%的Mn可以提高加工硬化速率。这可能与晶粒和Al6Mn相的细化有关,Al6Mn相对位错有钉扎作用,增强了强度。纳米Al3Sc弥散相体阻碍了位错的运动,导致加工硬化速率增加。同时,Al3Sc弥散相/Al6Mn相与基体之间的不协调变形有助于提高加工硬化速率。挤压成形Al-6Mg-0.8Mn-0.2Sc合金伸长率低主要有两个原因,一方面,较低的再结晶分数导致合金中位错密度较高,降低了合金中位错的存储能力;另一方面,由于钉扎效应,纳米Al3Sc弥散相和Al6Mn相延缓了合金的恢复和再结晶。

综上所述,Mn和/或Sc合金化提供了固溶强化、晶界强化和第二相强化以提高强度。引入的纳米Mn和Sc相对位错和晶界有很强的钉扎作用,从而产生位错强化效应。其次,大的挤压比有利于高的动态再结晶驱动力,从而导致高的再结晶率和塑性增强。Mg元素在基体中均匀分布和较大挤压比使粗的二次相断裂细化,进一步提高了合金的延性。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8168

腐蚀与“海上丝绸之路”

点击数:6491