全文速览

本文针对先进贝氏体钢高周/超高周疲劳(HCF/VHCF)阶段内部组织疲劳裂纹萌生(也被称为“非夹杂物起裂,NIICI”)的微观机制进行初步研究,基于疲劳损伤精准定位和多尺度表征技术,阐明了内部组织疲劳裂纹的萌生机制、细晶层的形成机理和残余奥氏体在裂纹萌生中的作用。论文发现贝氏体钢内部“非夹杂起裂”并非单一情形的损伤机制,而是4种情形的竞争或耦合,澄清了关于细晶层形成阶段及作用的争议,揭示了残余奥氏体在疲劳裂纹萌生阶段的循环塑性变形机制及其作用机理。相关工作以“Mechanism of subsurface microstructural fatigue crack initiation during high and very-high cycle fatigue of advanced bainitic steels”为题,发表在Journal of Materials Science & Technology。

背景介绍

随着我国轨道交通、航空航天的快速发展,一些结构所要求设计的疲劳寿命已经超过108周次,超高周疲劳(Very High Cycle Fatigue, VHCF)问题成为近年来研究的热点。研究表明钢的超高周疲劳寿命90%以上消耗在裂纹萌生和初期扩展阶段,并且受夹杂物和显微组织等内部因素主导。因此研究超高周疲劳裂纹萌生机理、探明超高周疲劳损伤的易感基因,对于统筹优化材料冶金加工工艺至关重要。虽然有学者提出了多个夹杂物(缺陷)致裂的微观机理模型,但是对于多尺度、亚稳、多相组织的超高周疲劳损伤机制还不完全清楚。基于此,本文基于疲劳损伤精准定位和多尺度精细表征技术,实现对内部组织小裂纹与微观各相交互作用的过程推演,揭示了先进贝氏体钢高周/超高周疲劳阶段内部组织裂纹萌生的微观机制。

本文亮点

(1)发现贝氏体钢内部“非夹杂起裂”并非单一情形的损伤机制,而是4种情形的竞争或耦合,即包括2种穿晶起裂以及2种晶间起裂的情形,这取决于钢的微观组织特征。

(2)发现细晶层并不是在所有起裂情形下都存在,这也是细晶层不连续分布的原因之一;而细晶层的形成主要归因于局部塑性变形引起的贝氏体铁素体板条碎化或由于滑移带与晶界的反复作用诱发的局部连续动态再结晶(cDRX)。

(3)发现残余奥氏体对于触发不同情形的“非夹杂起裂”损伤机制具有决定性的影响,这与残余奥氏体的形貌、空间分布和稳定性直接相关。

图文解析

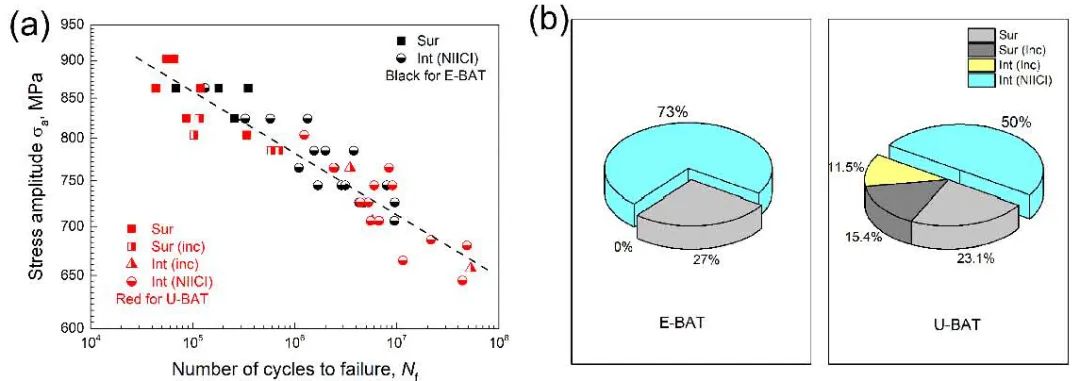

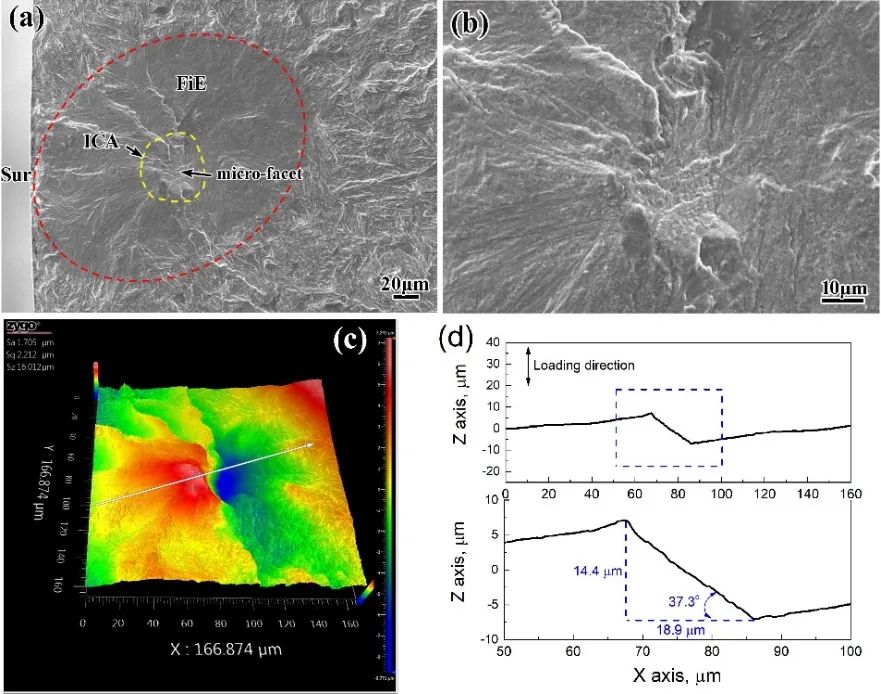

本文通过真空冶炼(U-BAT)、真空冶炼+电渣重熔(E-BAT)冶炼工艺结合贝氏体等温淬火工艺调控贝氏体钢中显微组织和夹杂物,在HCF/VHCF阶段(106~108周次)疲劳裂纹主要从内部基体组织处起裂,如图1所示,并形成一个明显的裂纹萌生特征区(ICA),如图2所示。通过对萌生特征区表面形貌的观察,结合聚焦离子束(FIB)技术与TEM、STEM和TKD技术,获取裂纹萌生特征区局部显微组织演化、相变和晶体学的详细信息,以推演疲劳裂纹萌生的微观机制。

图1 先进贝氏体钢的S-N曲线及裂纹萌生形式统计

图2 (a) 贝氏体钢的内部“非夹杂起裂”断口形貌的SEM图,ICA:裂纹萌生特征区,FiE:鱼眼区,Sur:表面;(b)micro-facet放大图;(c)ICA区的3D形貌图(d)facet参量(E-BAT试样,σa =745 MPa, Nf = 1.69 × 106)。

研究表明,贝氏体钢中“非夹杂物起裂”可能存在的4种情形,包括2种穿晶起裂以及2种晶间起裂的情形;而“非夹杂物起裂”并非单一情形的损伤机制,而是上述4种情形的竞争或耦合,这取决于钢中显微组织的特征。

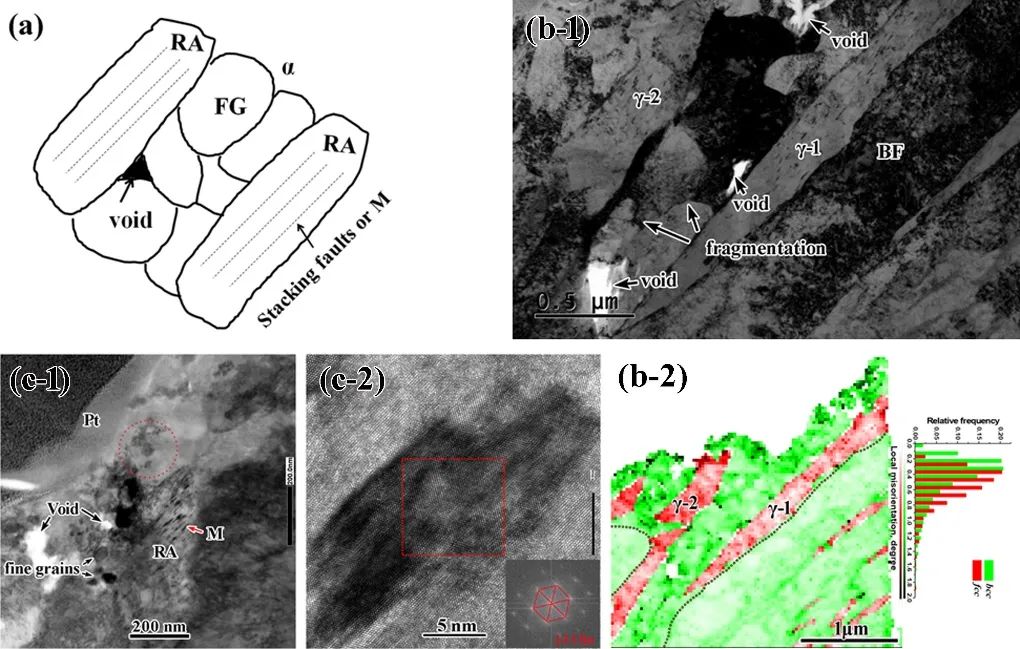

(i)第1种穿晶起裂情形。该情形对应的组织特征是亚微米残奥板条+贝氏体铁素体板条。在循环载荷作用下,软的残奥中滑移系率先被激活,导致残奥中形成层错或发生切应力诱导马氏体相变;在这种情况下,相邻的贝氏体铁素体必须承受额外的应力来维持力的平衡;亚微米级残奥的循环硬化影响了残奥与贝氏体铁素体之间的应力/应变分配,促进塑性变形在贝氏体铁素体中积累,导致贝氏体铁素体板条的碎化,最终由于塑性耗尽并产生微裂纹,该过程伴随着细晶化,如图3所示。

图3 第1种穿晶起裂情形(伴随着细晶层的形成);本图为摘要图,图(a)、(b)和(c)分别见原文中图13、10和12

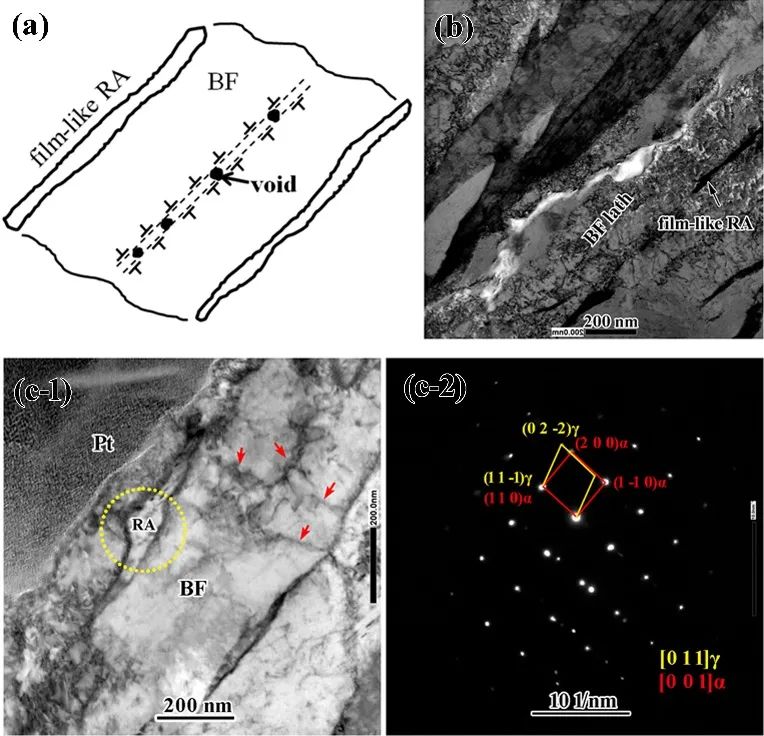

(ii)第2种穿晶起裂情形。该情形对应的组织特征是纳米级残奥薄膜+贝氏体铁素体板条。由于纳米级膜状残奥不易发生塑性变形,贝氏体铁素体板条中具有择优取向的滑移系在最大切应力的驱动下率先滑移,并形成驻留滑移带,随着循环周次的增加,滑移带内位错重组,并导致滑移带内位错墙坍塌,最终在滑移带内形成空洞和微裂纹。该过程由切应力主导,损伤集中在滑移带内,微裂纹周围没有细晶形成,如图4所示。

图4 第2种穿晶起裂情形(无细晶层形成);本图为摘要图,图(a)、(b)和(c)分别见原文中图13、11和12

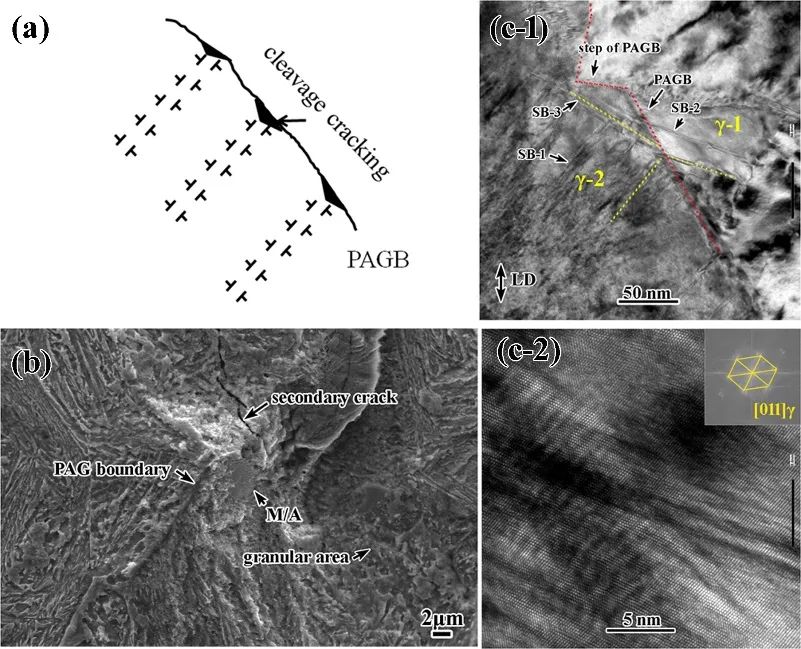

(iii)第1种晶间起裂情形。在循环载荷作用下,贝氏体铁素体或残奥中会产生滑移带,如果没有很强的组织障碍,滑移带就会直接冲击原奥氏体(PAG)晶界;而滑移带与PAG界面相互作用的结果取决于相邻PAG的微观结构特征,如果PAG界面处存在块状M/A岛时,由于高碳马氏体的脆性特征,晶间裂纹将以解理开裂的方式萌生,此时没有细晶形成,如图5所示。

图5 第1种晶间起裂情形(无细晶形成),本图为摘要图,图(a)、(b)和(c)分别见原文中图13、7和12

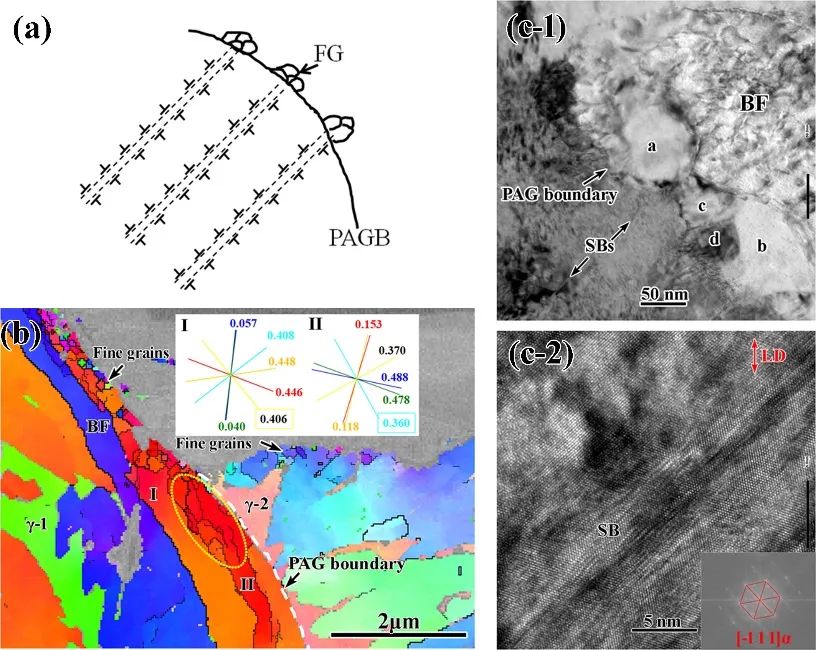

(iv)第2种晶间起裂情形是当PAG界面处存在韧性相(如贝氏体铁素体)时,在裂纹萌生前需要更多的循环在PAG界面处累积更多的塑性变形;局部体积上滑移带和PAG相互作用会导致局部连续动态再结晶(cDRX);一旦PAG界面应力集中导致晶间裂纹萌生,而细晶区局部裂纹扩展阈值(Kth, local)降低,促进小裂纹的形成和扩展。在这种情况下,至少可以在断口的一侧沿PAG界面观察到细晶层,如图6所示。

图6 第2种晶间起裂的情形(伴随着细晶的形成),本图为摘要图,图(a)、(b)和(c)分别见原文中图13、9和12

总结与展望

本文基于疲劳损伤精准定位和多尺度表征技术,探讨了先进贝氏体钢高周/超高周疲劳(HCF/VHCF)阶段内部组织疲劳裂纹萌生的微观机制,相关成果对于先进贝氏体钢的组织设计具有一定的指导作用。同时,本文发现了显微组织和夹杂物对内部疲劳裂纹萌生形式的竞争影响行为,这种竞争作用可能与夹杂物的尺寸与类型、组织的特征、以及组织-夹杂物的交互作用相关,这还需进一步的研究。

作者介绍

高古辉,博士,北京交通大学副研究员,长期从事先进钢铁材料的研究,主要研究方向包括:贝氏体相变及组织调控;钢的疲劳、磨损性能;贝氏体钢的工程应用。近年来,主持国家自然科学基金青年科学基金、面上项目、钢铁联合基金,国家重点研发计划课题、任务等国家、省部级科研项目8项。在Acta Mater.、Scr. Mater.、J Mater. Sci. Tech. 知名国际学术期刊上发表学术论文40余篇;授权国家发明专利13项;在“中国钢铁年会”等国内外学术会议上做邀请报告和分会报告10余次。获2018年中国冶金科技进步二等奖(3/10)、“Journal of Materials Science & Technology优秀论文奖”,2019年获评北京交通大学优秀青年教师。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8148

腐蚀与“海上丝绸之路”

点击数:6486