技术介绍

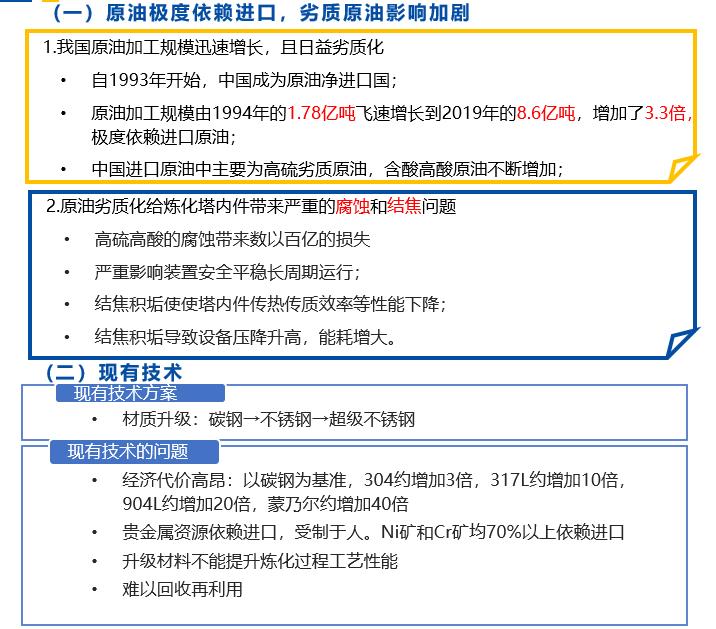

我国加工原油中劣质原油已占75%以上,因劣质原油加工所致的高硫、高酸腐蚀与高温结焦问题严重影响石化装置长周期安全平稳运行,甚至引发重大安全事故,是全球石化行业痛点;石化装置不锈钢内构件定期更换严重浪费矿产资源和能源。

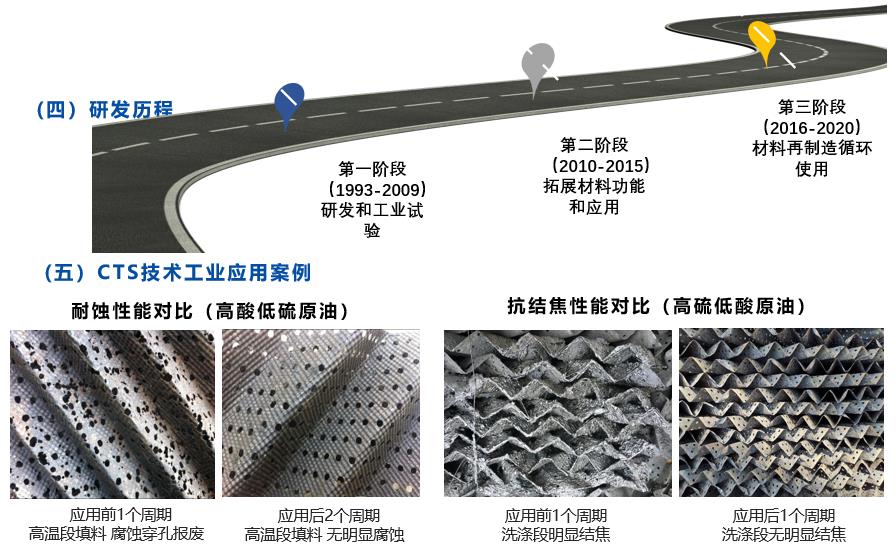

为了攻克石油化工塔内件不锈钢表面强化技术及循环再制造的难题,深圳市诚达科技股份有限公司与中国石化工程建设有限公司、中石化广州工程有限公司、北京化工大学,联合众多炼化企业组成攻关团队,历经27年,开展不锈钢性能改性膜层的耐蚀抗结焦机理研究、实验室性能研究、材料制备研究及工业环境的适用性验证等大量的研发工作,开创了不锈钢表面超高性能耐蚀抗焦产业化成套技术(即CTS技术)。实现了不锈钢表面强化技术在不同类型的炼化装置中高温环烷酸腐蚀、硫腐蚀、低温H2S+HCl+H2O腐蚀以及高浓度腐蚀性介质等严苛环境下的大规模工业化应用,极大地提升了不锈钢塔内件的耐蚀性能与抗结焦性能,使低等级材质在抗腐蚀性能方面可替代高等级材质,同时提升了炼化装置的工艺效果,创造了巨大的经济效益和社会价值。

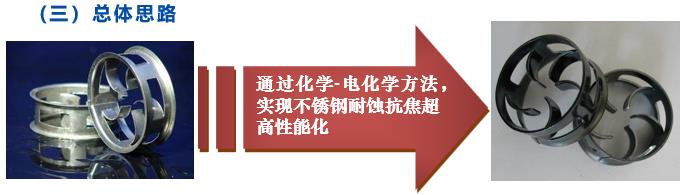

CTS技术是以奥氏体不锈钢为基体,经过化学-电化学的表面改性技术,获得富含氧化铬的非晶态致密膜层,该膜层与基体牢固锚合,在高酸、高硫、高氯等严苛工况下具有优异的耐蚀和抗焦性能。

CTS技术突破了奥氏体不锈钢表面常规钝化层厚度与密度偏低的技术制约,成功制备出厚度100倍、密度3-5倍的膜层;突破了合金材料在高温条件下对结焦的催化作用,大幅降低甚至消除了表面催化元素的含量,解决了材料表面高温结焦问题。

该技术发明了耐蚀抗焦一体化材料表面膜层,解决了耐蚀与抗结焦在合金材料元素构成上的矛盾,同时通过消除形变诱导马氏体以增强表面抗腐蚀性能,解决因加工形变产生的耐蚀性显著下降问题,使复杂结构设备整体具备均衡的耐蚀性能。

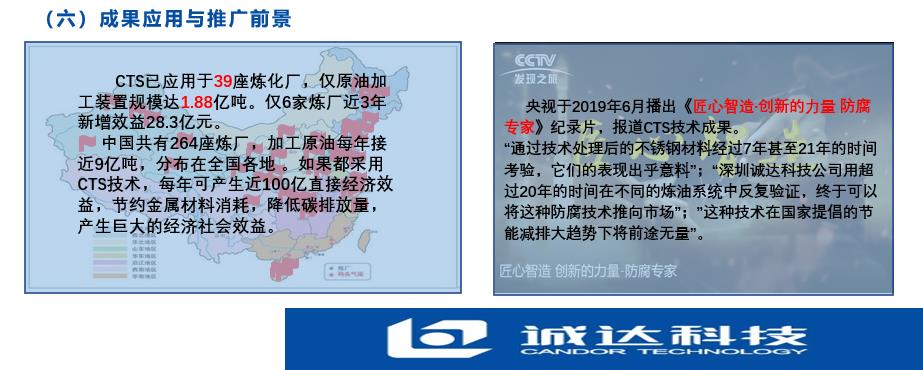

该技术已成功应用于39家炼化企业93套设备,原油加工能力1.88亿吨/年,覆盖高酸、高硫、高氯等严苛工况、14类装置,表面强化后的塔内件延长使用寿命2倍以上,最长使用时间已达21年,超过了塔器筒体设计寿命(20年),实现不锈钢塔内构件多周期连续使用,改变了塔内件设计寿命仅三至四年的行业现状,同时实现不锈钢的循环利用。仅6家炼厂近3年新增效益28.3亿元,其中利润6.7亿元,且另节支6310万元,创造了巨大的经济效益和社会价值。此技术处于国际领先水平,是完全的“中国创造”。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414