导读:异质梯度纳米结构金属已被证明可实现强度-延展性协同作用,因此与其均质纳米颗粒金属相比,可能具有增强的摩擦学性能。本文开发了一种基于激光表面重熔的简便表面处理技术,以在 TiZrHfTaNb 难熔高熵合金上制造梯度纳米结构层。沿深度方向从基体到最上表面层的微观结构演变的表征表明,~100 μm 厚的梯度纳米结构层中的平均晶粒尺寸从原始的~200 μm 显着细化到仅 ~8 nm。因此,显微硬度从基体中的 ~240 HV 逐渐增加到最上表面层的 ~650 HV,大约是 2.7 倍。值得注意的是,原始粗粒度单相体心立方TiZrHfTaNb难熔高熵合金逐渐分解为富TiNb体心立方相、富TaNb体心立方相、富ZrHf六方密堆积相和富TiZrHf面心相- 立方相在梯度细化过程中沿深度方向具有梯度分布的晶粒尺寸。因此,新型激光表面处理引入的梯度纳米结构 TiZrHfTaNb 耐火高熵合金表现出显着提高的耐磨性,与铸态相比,磨损率显着降低了一个数量级。分解的多相和梯度纳米结构应考虑增强耐磨性。我们的研究结果为激光处理的高熵耐火合金的细化机制提供了新的见解,并通过异质梯度纳米结构工程拓宽了它们的潜在应用。

具有卓越机械性能的金属合金总是需要用于各种功能和结构应用。在过去的十年中,人们提出了一种新的理念来设计具有等摩尔或接近等摩尔分数的多种成分的高熵合金 (HEA)。这一突破性概念源于多组分固溶体的最大构型熵,从而稳定了无序固溶体相而不是传统的金属间相。因此,独特的 HEA 已为各种潜在应用展示了许多有趣的特性。特别是,主要通过选择具有高熔点的耐火元素而设计的耐火 HEA (RHEA),可以在高温下表现出高结构稳定性和显着的机械强度。众所周知,将晶粒尺寸均匀地减小到纳米级 (< 100 nm) 可以显着提高金属的强度和硬度,如经验霍尔-佩奇关系所述。然而,硬均质纳米晶粒 (NG) 金属(即使是那些在其粗晶粒 (CG) 对应物中非常具有延展性的金属)通常具有极差的延展性。由于晶粒尺寸显着减小和晶界(GBs)增加,位错增殖和运动控制的塑性在 NG 金属中受到严重限制,导致机械不稳定,因此摩擦学性能没有改善,特别是在高负载(或速度)滑动条件。

机械不稳定性可以在异质梯度纳米结构(GNS)中明显减轻,例如其中相、晶粒尺寸和/或孪晶厚度从顶部表面到内部逐渐分布/减少。GNS 可以通过各种表面严重塑性变形 (SSPD) 技术制造,例如表面机械研磨处理、表面机械磨损处理、高压扭转 (HPT)和高速加工等,其中最严重的塑性应变和应变率发生在顶面,然后向试样内部逐渐减小。可以收获沿梯度方向的多尺度应变/应力分配,以实现强度-延展性协同作用。例如,HPT 处理的 TiZrHfTaNb RHEA 显示出拉伸强度显着增加(高达 ~1900 MPa)和良好的延展性。与 NG 金属相比,应该注意的是,GNS 可以有效抑制应变局部化并容纳较大的塑性以防止表面粗糙和分层,从而显示出显着增强的耐磨性。例如,在 GNS Cu-Ag 合金中报道了明显较低的干滑动 COF。

上述研究结果表明,激光表面处理产生的GNS金属可以有效提高强度-塑性协同作用,特别是耐磨性。与传统的合金和 HEAs 相比,由耐火元素构成的-RHEAs 可以具有一些独特的特性,包括晶格畸变、化学键、相构成/转变、位错行为和热导率等,这可能导致在 LSR 加热和冷却过程中控制梯度细化的不同塑性行为和相应的摩擦学特性。然而,据我们所知,研究激光表面处理的 HEA,尤其是 RHEA 的这两个关键问题的文献仍然非常有限。在此,开发了一种基于 LSR 的激光表面处理技术,以在 TiZrHfTaNb 合金(即最有前途的 RHEA 之一),厚度约为 100 μm, 其中平均晶粒尺寸从最初的 ~200 μm 有效地细化到最顶层的 ~8 nm。更具体地说,高分辨率透射电子显微镜(HRTEM)主要用于剖析从基体区域到顶面层沿深度方向的微观结构演化,发现相分解涉及的梯度细化机制。除了表面硬度增加约 2.7 倍之外,新型激光表面处理 - GNS TiZrHfTaNb RHEA 还显示出显着增强的摩擦学性能,磨损率降低了一个数量级。我们的研究结果为经过 LSR 工艺的 TiZrHfTaNb 合金的细化机制提供了新的见解,并通过异质梯度纳米结构拓宽了它们的潜在应用。

在此,南方科技大学任复增和香港理工大学杨旭生将材料进行激光处理,通过观察耐磨性的变化进一步验证激光表面处理产生的GNS金属可以有效提高强度-塑性协同作用,特别是耐磨性相关研究成果以题“Laser surface treatment-introduced gradient nanostructured TiZrHfTaNb refractory high-entropy alloy with significantly enhanced wear resistance”发表在金属顶刊Journal of Materials Science & Technology上。

链接: https://www.sciencedirect.com/science/article/pii/S1005030221009762

制备纯度超过 99.9 wt.% 的耐火元素(即 Ti、Zr、Hf、Ta 和 Nb)的等摩尔混合物,通过真空电弧熔炼制备 TiZrHfTaNb RHEA 铸锭,重复 6 次以达到均质分配。然后通过放电加工(EDM)将~10 mm 厚的铸态合金切成尺寸为 30 mm × 30 mm × 2 mm 的样品。随后,使用 SiC 纸对这些样品进行机械抛光,以获得厚度约为 1.5 mm 的板状试样。

为避免GNS层生成过程中的表面氧化,采用2-kW光纤激光系统(MSV-200W,M-SOLV)对铸态板试样进行连续锯齿形激光表面处理工艺,在氮气保护气体下,最初尝试不同的激光加工参数,包括激光功率、间隔距离和扫描速度,以寻找最佳参数以供后续详细研究。如图所示。补充材料中的 S1 和 S2,减少间隔距离和增加激光功率会导致 GNS 层具有更厚的硬化区但更多的裂纹。因此,选择典型的锯齿形路径激光表面处理参数,实际有效激光功率为 90 W,间隔距离为 0.25 mm(图 1),扫描速度为 30 mm/s 来制造无裂纹 GNS TiZrHfTaNb RHEA 具有沿深度方向显着且逐渐增强的硬度。在进行微观结构表征和机械性能测试之前,值得注意的是,激光处理的样品经过机械抛光,以获得相对光滑和平坦的顶面, 这也可以去除激光表面处理过程中可能存在的氧化层。

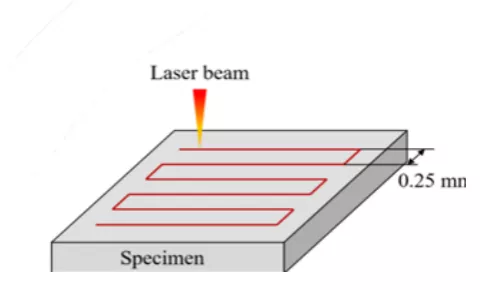

图 2 显示了铸态和激光处理的 TiZrHfTaNb RHEA 的相和形貌。电子背散射衍射 (EBSD) 反极图(图 2(a))证实,铸态试样是 BCC 单相固溶体,具有平均晶粒尺寸约为 200 μm 的等轴晶粒。此外,图 2(b) 中的明场 TEM 图像和相应的选区电子衍射 (SAED) 图案也表明 BCC 基体中没有任何其他晶相和/或沉淀物,这与 XRD 结果非常吻合在图 3 中。图 2(c) 是 TiZrHfTaNb RHEA 激光处理表面形貌的光学图像,显示出良好的表面质量,平均表面粗糙度 Sa = ~0.6 μm。激光表面处理后,图2(d)中的法向-横断方向(ND-TD)横截面光学图像也表明,沿深度方向可以清楚地发现典型的激光处理区域。

图 2. 铸态和激光处理的 TiZrHfTaNb RHEA 的相和形貌。

(a) EBSD 反极图和 (b) 铸态 TiZrHfTaNb RHEA 的明场 TEM 图像和相应的 SAED 图案(插图)。(c) TiZrHfTaNb RHEA 激光处理表面形貌的光学图像。(d)沿深度方向激光处理的一个典型表面的横截面(ND-TD)SEM图像。

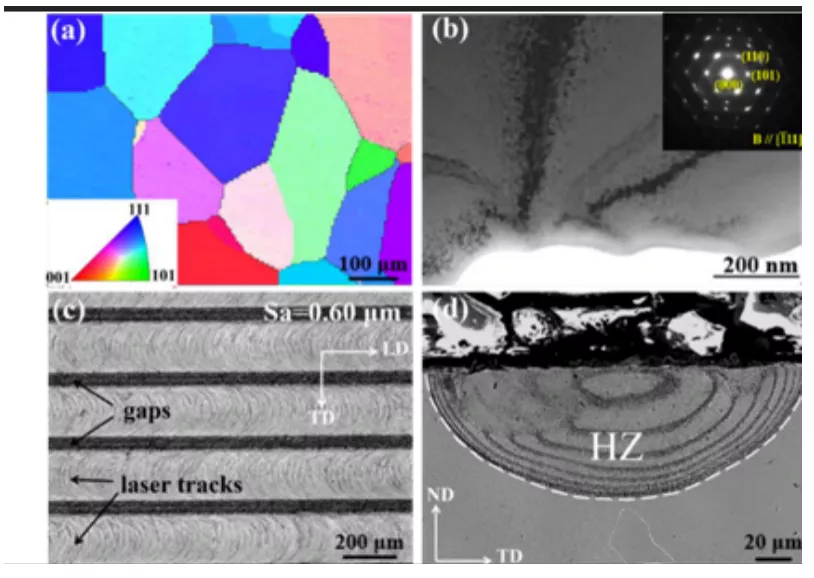

对激光处理的样品进一步沿深度方向进行横截面 SEM 观察,如图 3(a-c)所示。具体而言,图 3(a) 表明在最上表面构造了厚度约为 100 μm 的均匀 HZ 层。根据图 3(b)中放大的 SEM 图像,可以明显地发现 HZ 层具有梯度枝晶亚结构,晶粒尺寸从顶面到基体核心区域逐渐增加。HZ层出现梯度细化应归因于激光表面沿深度方向的梯度加热和冷却治疗过程。此外,还有一个特殊的过渡区(TZ)存在如图 3(a) 和图 3(c) 中的白色虚线边界所示,HZ 层和未受影响的基体之间存在差异,这可能是由于大原子均匀合金化的缓慢动力学导致的成分波动引起的重元素不同深度的 TiZrHfTaNb RHEA。

图 3. 激光处理的 TiZrHfTaNb RHEA 横截面 (ND-LD) 的形态。

(a) 低倍观察(硬化层边界轮廓用白色虚线标出);(b)和(c)是(a)中HZ的最顶部区域和底部区域的放大观察;(d) 铸态 TiZrHfTaNb RHEA 和激光处理的 XRD 谱

因此,图3(d)给出并比较了铸态合金和激光处理合金在不同深度层沿深度方向的XRD图谱。与图 2(a)中的 EBSD 观察一致,铸态的 XRD 谱。TiZrHfTaNb RHEA 表示单 BCC 晶体结构,晶格常数 a = 3.345 (命名为原始 BCC 1)。单个BCC固溶体相结构保持在激光表面处理样品中~65μm的深度层,如图3(d)所示。当深度接近顶面时(即~55 μm 深度层),新的衍射峰可以指向另一个 BCC 相(称为 BCC 2),其晶格常数几乎等效为 a = 3.344 。在~55 μm 顶面区域,明显地,一旦靠近顶面,就会逐渐形成额外的面心立方 (FCC) 和六方密堆积 (HCP) 相。具体而言,FCC 和 HCP 相的晶格常数分别确定为 afcc = 4.910 ,ahcp = 3.180 ,c = 5.030 。上述结果表明,在 LSR 技术诱导的 TiZrHfTaNb RHEA 梯度细化过程中发生了相变。请注意,梯度细化过程对不同深度处受加热和冷却控制的塑性应变和应变率场的分布非常敏感。所以,沿深度方向的晶粒细化机制的详细微观结构演变将主要通过原子水平的 HRTEM 观察进行剖析。

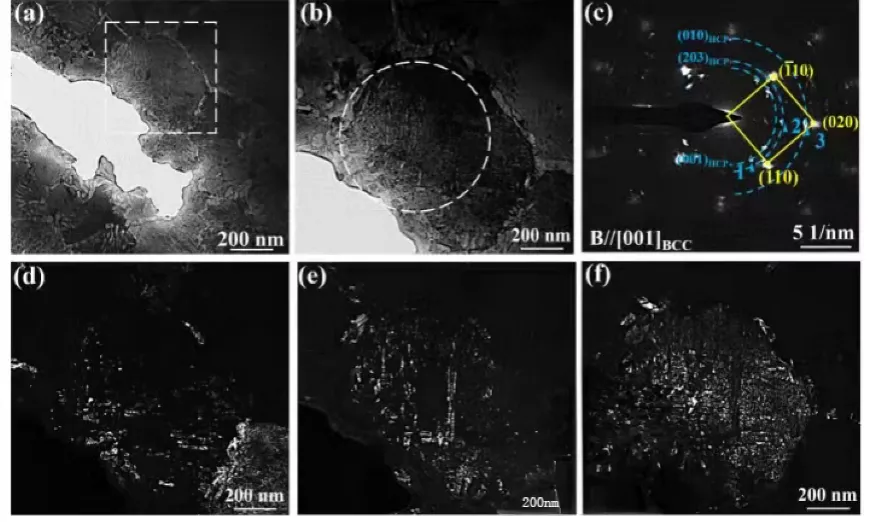

图 4. 激光处理的 TiZrHfTaNb RHEA 在表面以下 40-60 μm 深度处的显微结构。(a) 明场 TEM 图像,(b) (a) 中矩形区域的放大 TEM 图像,以及 (c) 相应的选定电子衍射图。(d-f) 分别为 (c) 中所选衍射点 1、2 和 3 的相应暗场 TEM 图像。

图 5. 表面以下 40-60 μm 深度处的相和成分表征。

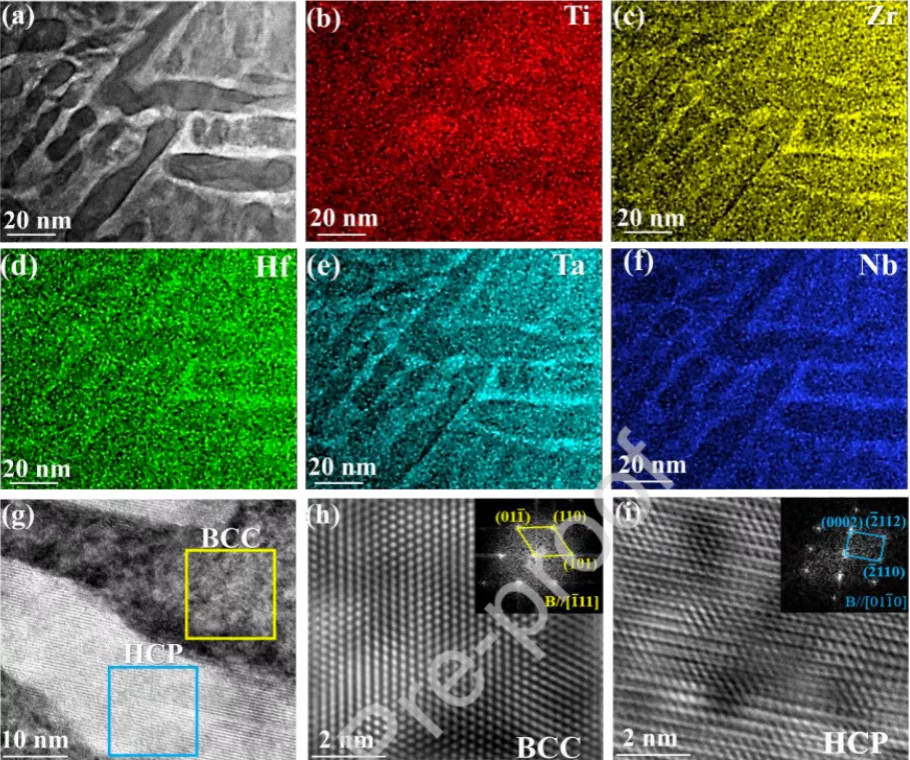

(a) 第二相的 HAADF-STEM 图像。(b-f) 分别为 Ti、Zr、Hf、Ta 和 Nb 的 EDS 元素图。(g) 在 BCC 基体和 HCP 晶粒界面处获得的 HRTEM 图像。(h-i) 由 (g) 中标记的方块激怒的原子傅立叶滤波图像和分别对应的快速傅立叶变换 (FFT) 模式(插图)。

图 4 中首先给出了激光处理的 TiZrHfTaNb RHEA 表面以下 40-60 μm 深度范围内的几个代表性 TEM 图像。与原始铸态晶粒尺寸约 200 μm 相比,图 4(a , b) 表示晶粒尺寸激光处理的 TiZrHfTaNb RHEA 在该深度层显着细化为300 纳米。此外,一些明亮的棒状沉淀物位于这些细化等轴 BCC 晶粒的内部和 GB 中。图 4(d-f) 分别给出了图 4(c) 中所选衍射点 1、2 和 3 的相应暗场 TEM 图像,显示了来自三个不同方向的棒状沉淀物。因此,提供了 HAADF-STEM 图像(图 5(a))与 EDS 元素图(图 5(bf))和 HRTEM 图像(图 5(gi))以进一步确定这些的组成和晶体结构棒状沉淀物(图 5)。HAADF-STEM 图像(图 5(a))和相应的 EDS 元素图(图 5(b-f))表明沉淀物中富含 Zr 和 Hf。HRTEM 分析(图 5(g-i))表明,明亮的棒状沉淀物是富含 HfZr 的 HCP 相。HCP 和 BCC 基质相的晶格常数经测量为 ahcp = ~3.18 ,c = ~5.03 ,且 abcc =~3.34 ,与基于 XRD 分析的结果一致。

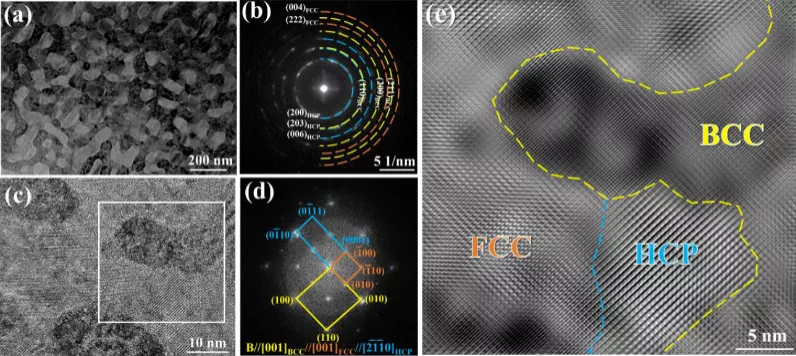

TEM 图像(图 6(a))在激光处理样品表面以下 30-40 μm 的深度范围内显示具有典型歧管结构的更细晶粒。颗粒由不规则形状的聚集体或相互连接的链组成,从而形成连续的网络。相应的 SAED 图案(图 6(b))显示除了预转化的富含 HfZr 的 HCP 相和基质 BCC 相之外,还存在另一个 FCC 相,表明该深度层发生相变。因此,分析了 HRTEM 图像(图 6(c))和相应的 FFT 模式(图 6(d))并显示这些 FCC 沉淀物的晶格常数测量为 a = ~4.90 ,与XRD 计算的结果。预转化的富含 HfZr 的 HCP 相和基体 BCC 相的晶格常数保持不变。特别是,含有 FCC 沉淀物的区域的原子傅立叶滤波图像, HCP沉淀物和BCC基体显示出典型的取向关系。请注意,BCC-FCC、BCC-HCP 和 HCP-FCC 之间的这种取向关系中的失配面间距 δ 分别计算为小至 3.74%、4.75% 和 2.62%。因此,可以在 FCC、HCP 和 BCC 相之间形成相干的界面结构,如图 6(e)所示。

图 6. 表面以下 30-40 μm 深度区域的 TEM 表征。

(a) 明场 TEM 图像和 (b) 相应的 SAED 图案。(c) 包含 BCC、FCC 和 HCP 相的代表性区域的 HRTEM 图像。(d, e) (c) 中标记的正方形区域的 FFT 模式和放大的逆 FFT 图像。

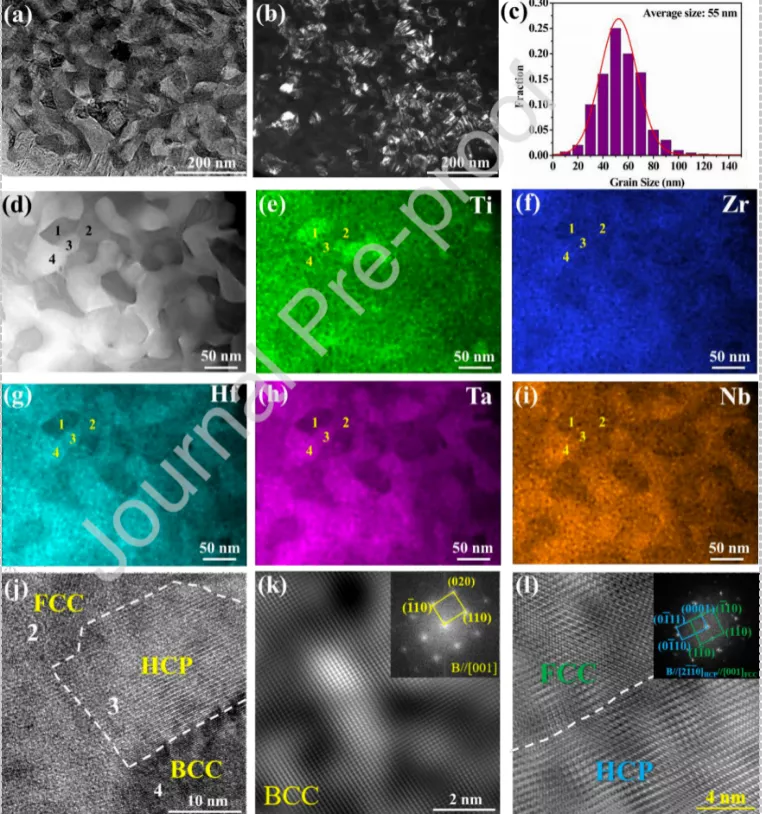

表面以下 20-30 μm 深度的微观结构(图 7)显示了当接近激光处理的 TiZrHfTaNb RHEA 的顶面时,连续的晶粒细化。晶粒尺寸在 20-30 μm 的深度细化到~55 nm(图 7(c)),并在 10-20 μm 的深度进一步细化到~35 nm(图 S3)。该区域的晶粒(图 7(d))呈现出四种主要对比,即深(晶粒 1)、灰色(晶粒 2)、浅灰色(晶粒 3)和浅色(晶粒 4),分别为 TiNb基于定量 EDS 分析,分别为富相、富 ZrHf 相、富 TiZrHf 相和富 TaNb 相(表 2)。HRTEM(图7(j))、逆FFT(图7(k))和原子傅立叶滤波(图7(l))图像显示富ZrHf相、TiZrHfrich相和富TiNb相是 HCP 相(a = ~3.18 ,c = ~5.03 ),FCC相(a = ~4.90 )和 BCC 1 相(a = ~3.34 ),分别。同时,TaNbrich 相也可以确定为 BCC 2 相,晶格常数为~3.35。显然,在通过激光表面处理形成 GNS TiZrHfTaNb RHEA HZ 层的过程中诱导了复杂的相分解。

图 7. 激光处理的 TiZrHfTaNb RHEA 在表面以下 20-30 μm 深度处的显微结构。(a) 20-30 μm深度的明场TEM图像,以及对应的(b, c)暗场TEM图像和晶粒尺寸分布;(d) HADDF-STEM 图像;(e-i) 分别对应 Ti、Zr、Hf、Ta 和 Nb 的 EDS 元素图。(j) 包括晶粒 2、3 和 4 的 HRTEM 图像。(kl) BCC 晶粒(晶粒 4)和相邻 FCC - HCP 晶粒(增益 3 和 4)的 IFFT 和相应的 FFT(插图)图像(j)。

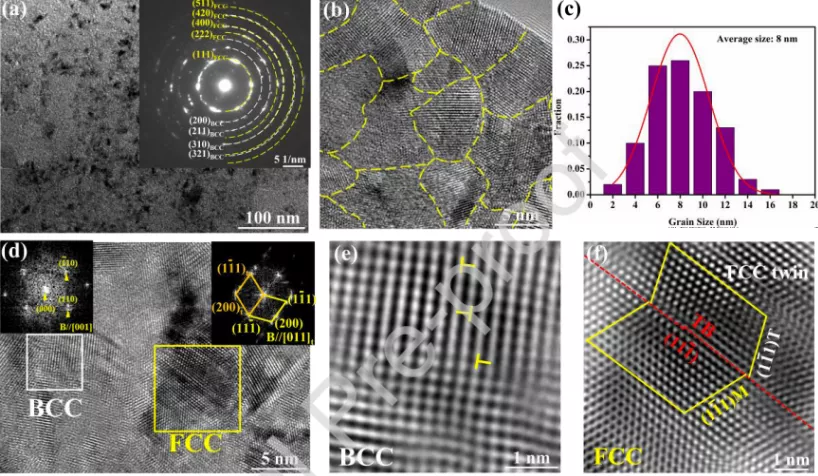

最后,有趣的是发现激光处理的 TiZrHfTaNb RHEA 最上表面附近的晶粒尺寸显着地细化到只有几个纳米(图 8(a-c))。地表中 NG 的平均尺寸确定为~8 nm(图8(c)),这是SPD报告的HEA中最小的记录。图 8(b) 表明这些极其精细的 NG 被严重扭曲,甚至表现出相对模糊的 GB。此外,HRTEM 图像和相应的原子傅立叶滤波图像(图 8(d-f))显示 BCC 矩阵 NGs 内部存在严重的晶格畸变和一些位错。同时,由于 FCC 结构中不同的位错滑移系统,在 FCC NGs 上发现了高密度的部分位错和变形纳米孪晶(图 8(f))。

图 8. 激光处理的 TiZrHfTaNb RHEA 靠近最上表面 (< 10 μm) 的显微结构。

(a) 具有相应 SAED 图案的 TEM 图像。(b) HRTEM 图像显示具有极小晶粒尺寸的 NG 和 (c) 晶粒尺寸分布。(d) BCC 的 HRTEM 图像。(e、f)BCC和FCC NGs的原子傅里叶滤波图像。

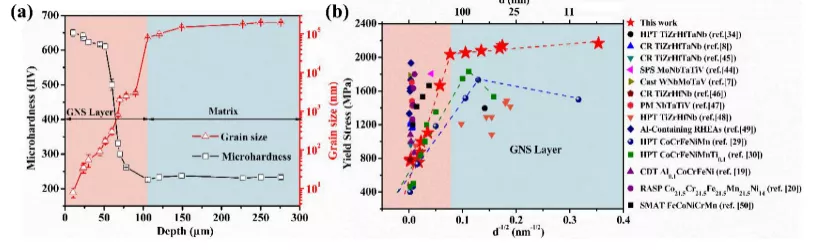

图 9. (a) 晶粒尺寸和显微硬度沿远离激光处理的 TiZrHfTaNb RHEA 表面的深度变化。(b) 本工作中 GNS TiZrHfTaNb RHEA 的计算屈服应力与冷轧 (CR) TiZrHfTaNb、HPT 处理的 TiZrHfTaNb、火花等离子体烧结 (SPS) MoNbTaTiV、铸造 WNbMoTaV、CR TiZrHfNb、粉末冶金 (PM) NbTaTiV、HPT TiZrHfNb、含铝 RHEA、HPT 处理的 CoCrFeNiMn和 CoCrFeNiMnTi0.1、循环动态扭转(CTD) 处理的 Al0.1CoCrFeNi、旋转加速喷丸强化 (RASP) 处理的 Co21.5Cr21.5Fe21.5Mn21.5Ni14和表面机械磨损处理 (SMAT) FeCoNiCrMn。

我们在激光处理的 TiZrHfTaNb RHEA 的最上表面的工作中实现了最小晶粒尺寸 ~8 nm 和最高屈服强度 ~2.15 GPa 的记录。强弱转变对于各种纳米结构金属,一旦它们的晶粒尺寸被细化到低于某些临界值(通常 <~20-30 nm)。相比之下,我们工作中极其细化的晶粒尺寸克服了强化-软化转变。尽管如此,霍尔-佩奇斜率从~50 μm 深度层中~150 nm 的晶粒尺寸到最上表面变得更低。这意味着当更多地接近激光处理试样的表面时,不同的晶粒细化和相应的强化机制。根据上述微观结构表征,具有更多位错滑移系统的纳米级 FCC 和 HCP 相开始从 BCC 基体中分解,在 GNS 层中~40 μm 的深度层中平均晶粒尺寸为~150 nm,这可能有助于在小晶粒尺寸区域保持较低值的正霍尔-佩奇斜率的协同强化效应。相对于参考数据, 很明显,激光表面处理在这项工作中引入了 GNS TiZrHfTaNb RHEA 可以在没有软化作用的情况下显着提高表面硬度,从而可能进一步改善相关的摩擦学性能。

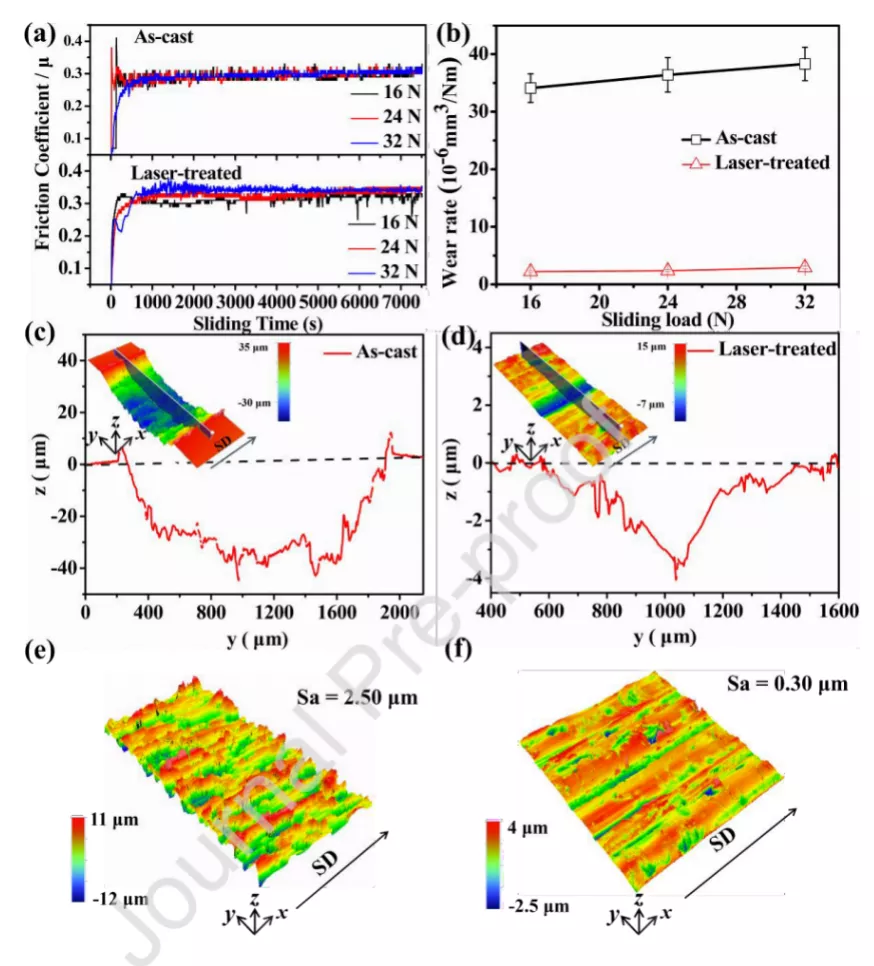

图 10. 激光表面处理和铸态 TiZrHfTaNb RHEA 之间的干滑动磨损性能比较。

(a) COF 作为铸态和激光处理试样在不同法向载荷(16 N、24 N 和 32 N)下滑动时间的函数。(b) 铸态和激光处理试样在不同法向载荷(16 N、24 N 和 32 N)下的磨损率。(c) 和 (d) 显示了沿虚线(y 方向,TD)的 2D 横截面轮廓相应的插图。 (c) 和 (d) 中的插图分别显示了铸态和激光处理试样在 24 N 正常载荷下的磨损轨迹的 3D 轮廓。(e) 和 (f) 分别是铸态合金和激光处理合金在 24 N 法向载荷下磨损表面的 3D 轮廓。

此外,对铸态和激光处理的 TiZrHfTaNb RHEA 的磨损表面形态和成分(包括磨损轨迹和碎屑)进行了表征和比较(图 11),以进一步了解磨损机制。磨粒磨损的典型特征,包括沿磨削面的狭窄犁沟在铸态和激光处理的 TiZrHfTaNb RHEA 中均观察到具有少量微裂纹的滑动方向,如图 11(a,b)和(d,e)所示。激光处理合金上的凹槽(图 11(b))比铸态合金上的凹槽(图 11(e))浅得多,表明 LSR 后磨粒磨损机制已大大减轻。此外,根据 EDS 映射分析(图 11(c)和(f)),证实在两种合金的磨损表面上形成氧化层(图 11(b)和(e)),表明发生氧化磨损机制。然而,激光处理过的样品上的氧化层主要由氧化硅组成(图 1)。(11(f)),而铸态试样上的氧化物是金属和氧化硅的混合物(图11(c))。此外,磨损碎片的 EDS 分析(图 S4)还表明,在磨损碎片中检测到球和盘的成分,即灰色细颗粒来自 Si3N4 平衡球,而明亮的粗颗粒是指 TiZrHfTaNb HEA盘,这表明粘附磨损行为。结果表明,两种试件均发生磨粒磨损、氧化磨损和粘着磨损等混合磨损机制。尽管如此,对于铸态合金,显然观察到更深的凹槽、更粗糙的氧化层和更多的磨损碎片,表明与激光处理的合金相比,磨损严重得多。

为了进一步阐明滑动方向的相对位置-激光扫描路径对激光处理试样磨损性能的影响,激光处理试样在滑动方向上的摩擦学特性。

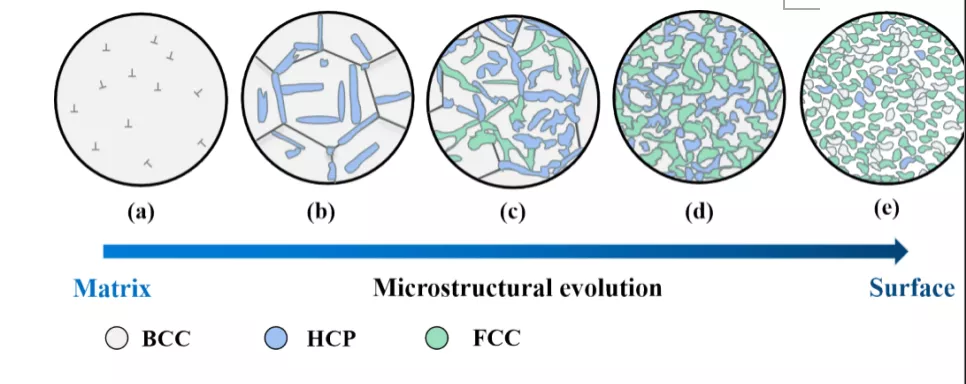

图 12 LSR 诱导 TiZrHfTaNb RHEA 微观结构演化过程示意图。(a) 内部有多个位错的粗 BCC 晶粒;(b) 晶粒细化,BCC 晶粒内部和晶界出现 HCP 结构相;(c) FCC 结构相出现,晶粒进一步细化,形成连续的网络状微观结构;(d) 谷物不断地被精炼和断开;(e) 晶粒最终被细化到几个纳米。

在这项工作中,通过基于 LSR 的简便表面处理技术在块体 TiZrHfTaNb RHEA 上制造了 GNS 层。GNS 层的微观结构演变沿从基体区域到最上表面的深度方向进行解剖,激光处理试样的磨损性能也在与铸态合金的比较。主要发现总结如下:

(1)基于 LSR 的表面处理 CG TiZrHfTaNb RHEA 导致显着的晶粒细化和厚度约 100 μm 的 GNS 层的形成。接近表面时,平均晶粒尺寸从原来的 ~200 μm 显着细化到 ~8 nm。

(2)由于高能激光处理引起的塑性应变和温度场,GNS 层发生相分解,其中原来的单相 BCC TiZrHfTaNb RHEA 逐渐分解为富 TiNb BCC 相、富 TaNb BCC 相,富含 ZrHf 的 HCP 相和富含 TiZrHf 的 FCC 相。此外,分解相的体积分数逐渐增加,而晶粒尺寸沿深度方向朝最上表面逐渐减小。

(3)最上表面层的显微硬度从最初的~240 HV 逐渐增加到~650 HV,表明显着增加了~2.7 倍。

(4)新型激光表面处理的 GNS TiZrHfTaNb RHEA 试样显示出显着提高的耐磨性。特别是,与铸态合金相比,激光处理的 GNS TiZrHfTaNb HEA 层的磨损率显着降低了一个数量级。两种试样均存在磨粒磨损、氧化磨损和粘着磨损等混合磨损机制。尽管如此,经过激光处理的合金的磨损大大减轻。讨论了分解的多阶段和 GNS 以实现GNS TiZrHfTaNb RHEA 耐磨性显著提高的协同效应。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414