完成单位:中国航发北京航空材料研究院

航空装备零部件在大修时突出的问题是表面的腐蚀、磨损等,这些会造成零部件的尺寸精度、形状精度、表面粗糙度下降,进而降低零部件工作效能或者彻底失效,严重影响了航空装备的安全服役。目前在装备大修过程中,通常采用电镀铬工艺对表面损伤进行尺寸恢复,但由于镀铬层工艺的特点和本身的镀层性质,存在以下突出问题:①飞机上超高强度钢和钛合金是主要的结构承力件材料,高强钢均为氢脆敏感材料,镀铬会为零部件引入氢脆风险,所以镀铬次数具有严格的控制要求。②电镀硬铬修复极限厚度有限,一般不超过0.28mm。③电镀铬为拉应力镀层,易造成某些零件基体出现微裂纹。

中国航发北京航空材料研究院自2006年开始一直开展热喷涂工艺研究,并针对飞机零部件表面损伤修复的实际需求和工况条件,分别突破了超厚高结合强度铁基涂层技术、内孔及异型件的涂层质量一致性控制技术以及耐磨涂层摩擦系数降低技术三项关键技术,建立完整的热喷涂修复流程,最终实现修复零件的装机应用。具体突破情况如下:

开发了超音速火焰喷涂/爆炸喷涂超厚高结合强度不锈钢涂层修复技术,涂层厚度达到1mm时,结合强度达到70MPa以上。

修复前、喷涂后、加工后的表面状态

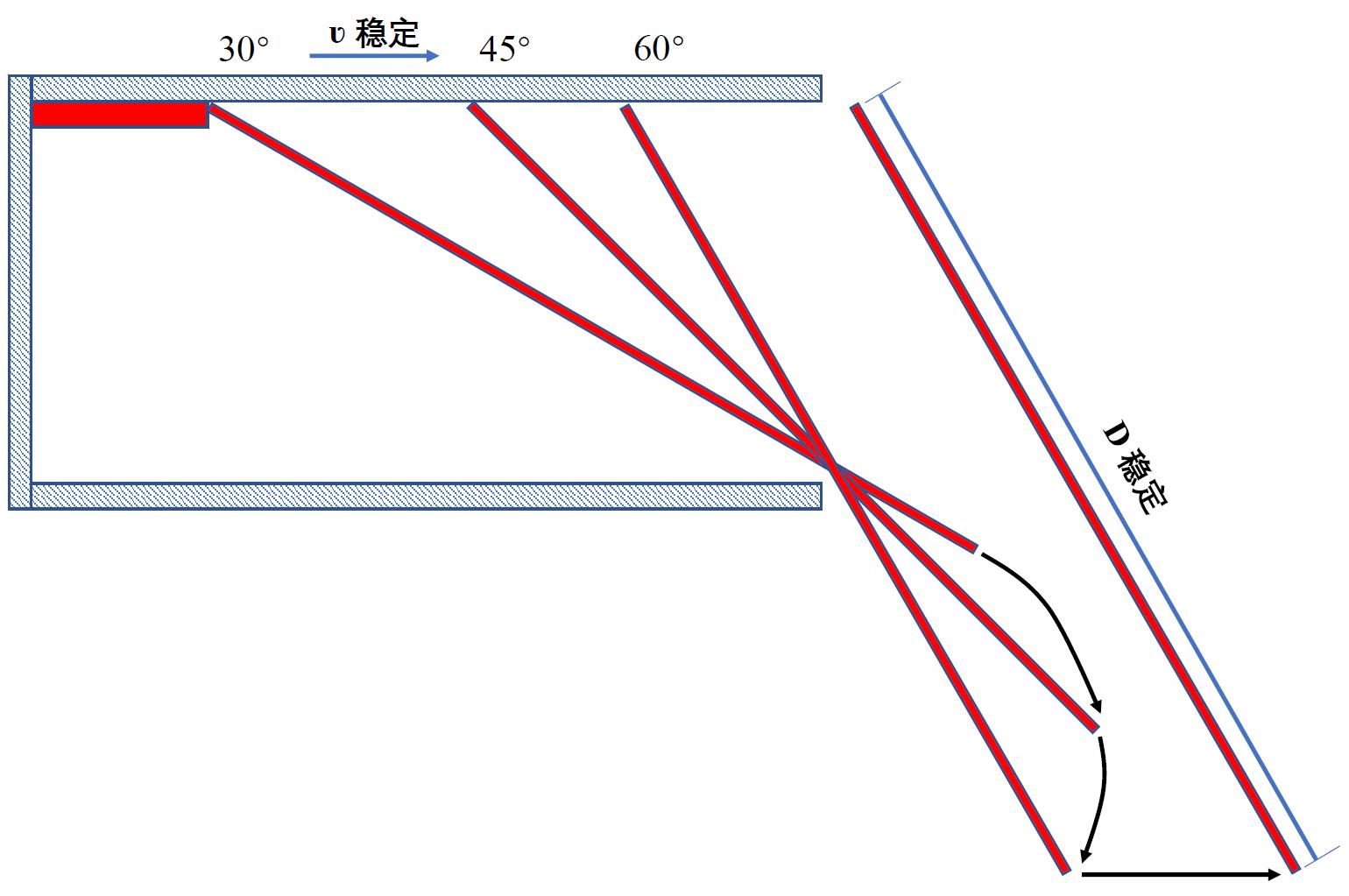

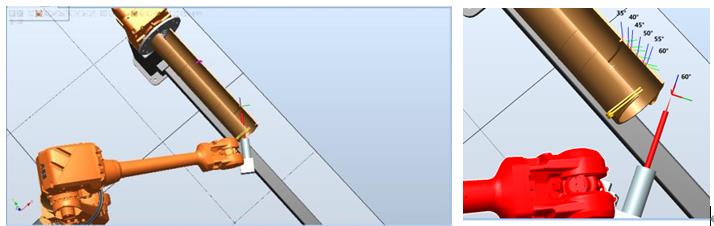

建立了基于喷涂角度和喷枪轨迹协同控制的超音速火焰喷涂/爆炸喷涂修复技术,实现了复杂空腔内孔零部件小角度(35°) 的喷涂修复,完成了内壁、异型件零件的应用验证。

非垂直喷涂的策略设计(以内孔为例)

起落架作动筒内孔的喷涂修复程序设计

发明了自润滑封孔技术,在摩擦系数降低约5%的基础上,同时还大幅提高了耐磨涂层的耐腐蚀性能,该工艺操作简便,适用于工程应用。

自润滑封孔处理对涂层耐腐蚀性能的影响

与国外对比,本项目中所采用的超音速火焰喷涂碳化钨技术、爆炸喷涂镍铬碳化铬技术、爆炸喷涂碳化钨钴技术、超音速火焰喷涂不锈钢技术均达到了国际先进水平。

从典型修复零件的服役状态看,本项目开发的修复技术解决了飞机中零部件存在的密封、磨损和腐蚀等问题,提高了装备寿命和可靠性;同时减少了电镀铬的应用和对环境的污染,具有显著的经济、军事和社会效益,在航空装备的修理领域具有巨大的应用前景和推广价值。

修复的典型零件

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414