海洋防污涂料是一种特种涂料,主要作用是通过漆膜中防污剂(毒料)的逐步渗出防止海洋生物的污损。但是,早先的防污涂料在抑制海洋生物附着的同时也对海洋环境造成了二次污染。因此,开发高效、持久的绿色环保海洋防污涂料已成为研究的热点,且已有了相当的进展。

船舶、码头等水线以下的壳体长期与海水接触,受到海水的腐蚀; 海洋生物的附着使船舶的航速下降、船壳腐蚀速度加快,水中平台设施毁坏,电厂冷却水管道阻塞。对其涂覆各种海洋防污涂料可以防止以上问题出现。

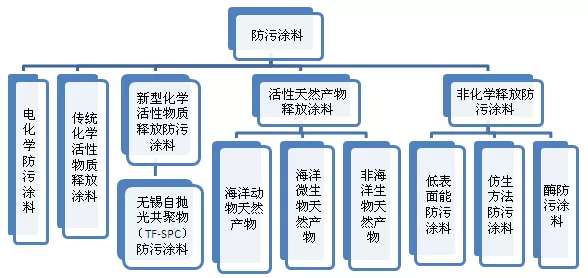

分 类:

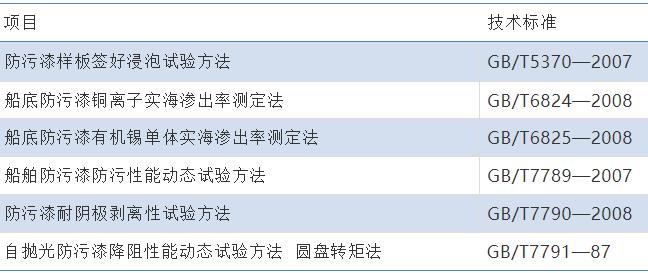

检测标准:

影响海洋防污涂料效果的主要因素:

涂料的防污效果主要表现在广谱性和长效性两方面。理想的海洋防污涂料应该对植物和动物性海洋附着生物有防附作用,并有较长的防污期效。现今的海洋防污涂料有效性一般为1 ~ 5 年。决定防污效果的因素主要有以下几方面:

1) 防污剂的含量一般来说,防污剂的含量越高,有效期就越长。

2) 防污涂层的表面自由能低表面自由能的涂层不容易产生附着,即使有了也附着不牢,容易清除或被流动的海水冲刷掉。

3) 涂层的弹性模量污损生物剥离所需的功为表面张力( γ) 和弹性模量( E) 乘积的1 /2 次方,即W =(γ·E) ?。弹性模量低的涂层上,海洋生物可在较小的外力下被剥除。

4) 涂层的光滑程度涂层表面越光滑,摩擦阻力越小,海洋生物越不容易附着,因此,涂料的光滑性也能延长涂料的寿命和清洁周期。

5) 涂层的疏水性疏水性的海洋防污涂料有明显的防污效果,目前已有研究将超疏水性( 表面与水的接触角大于150°) 的表面应用于海洋防污。

6) 涂层pH 值涂膜表层海水与正常海水的pH值相差越大,海洋生物越不容易附着。

主要品种:先进的防污涂料技术主要源自欧美和日本,国内主要是仿制国外,而且还相对来说在研究阶段。以商业化的防污涂料主要分为两大类:一是含杀虫剂的防污涂料;二是不含杀虫剂的防污涂料(或称低表面能防污涂料,或污损释放型防污涂料FRC)。

1. 含杀虫剂的防污涂料

含杀虫剂的防污涂料时当前市场上最常用的,占据市场90%—95%。这类防污涂料又分为以下3种。

1) 水合型自抛光防污涂料

通过物理作用(受水流冲刷而溶解)抛光,无自平滑涂层表面的功效。防污涂料涂层主要是在均匀地减薄,同时因多孔皂化层的形成而新增微量粗糙度,增加航行时的摩擦力,会降低船速,逐渐增加油耗。

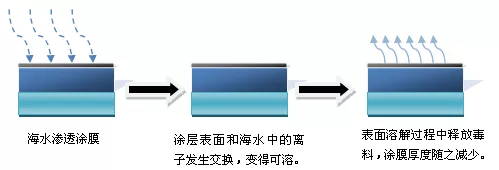

2) 水解型自抛光防污涂料

水解型自抛光防污涂料是在海水中通过化学反应(离子交换型和纯水解型)达到涂层抛光目的,有好的自平滑涂层表面的功效。不仅有效降低因涂装技术产生的原始粗糙度。对于能进行纯水解反应(如以丙烯酸硅烷基共聚物或甲基丙烯酸硅烷基共聚物为基料的水解型防污涂料)的防污涂料涂层,其船体表面在航运过程中,会变的更光滑,可减少航行的摩擦力,进而降低燃油用量,达到节能减排的目的。

目前市场上水解型自抛光防污涂料主要由以下类型:丙烯酸锌树脂;丙烯酸酮树脂;硅烷化丙烯酸树脂;羧酸锌树脂。

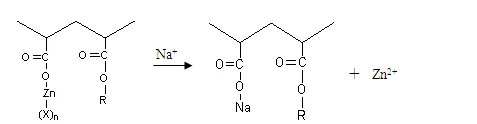

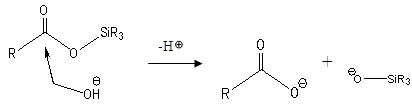

上述技术的主要机理都是逆酯化的水解或离子交换进行化学分解。聚合物的本身是疏水性的,因为它本身是通过一个酯键而被束缚在功能基团上的。当聚合物浸入海水中时,酯键断裂,留下羧酸盐从而提高聚合物的亲水性。

a) 丙烯酸铜共聚物自抛光防污涂料(离子交换型)

b) 丙烯酸锌共聚物自抛光防污涂料(离子交换型)

c) 硅烷化丙烯酸共聚物自抛光防污涂料

3) 混合型自抛光防污涂料(Hybrid)

水合型和水解型防污涂料技术和结合,提供有限的自光滑功效。涂料的主要成膜物质是水解(离子交换)型的聚合物树脂如丙烯酸铜、丙烯酸锌等+亲水性松香。混合型防污涂料的特点如下:

a) 由于松香的存在,其固体分较水解(离子交换)型的防污涂料高。

b) 防污机理是通过水解和溶解的双重作用将杀虫剂释放。

c) 皂化层水解(离子交换)型的防污涂料高,达60μm左右。

d) 自我平整性能不能与高性能的水解(离子交换)型的防污涂料相比

2. 不含杀虫剂的防污涂料——地表面能防污涂料

1) 有机硅低表面能防污涂料

有机硅是指有机聚硅氧烷,根据其摩尔质量和结构不同,可分为硅油、硅树脂和硅橡胶等。

a) 以硅橡胶为基料的地表面能防污涂料。有机硅树脂一般由有机硅单体水解缩聚而得,兼有无机和无机材料的优点,是非常好的低表面能材料。

b) 以有机硅树脂为基料的低表面能防污涂料。有机硅树脂一般由有机硅单体水解缩聚而得,兼有无机和无机材料的优点,是非常好的低表面能材料,能在相对低的温度固化。

特点:

a) 具有线性、高弹性、流动性的骨架(产生不利于微生物附着)。

b) 有尽可能地弹性模量,以利于附着生物的脱落。

c) 在海洋环境中化学性质相对稳定,对水解有足够的抵抗能力,涂膜强度能阻止表面结构被海水冲刷破坏。

d) 足够厚的涂层,能确保海生物通过较低能量的剥离而非较高能量的剪切方式脱落。

e)涂层表面达到分子水平的光滑。

f) 不含杀虫剂。

现有有机硅防污涂料的缺点:

a) 涂层的固化取决于环境温度和湿度。

b) 漆雾会污染其他船舶。施工时保护的费用很高。

c) 涂层较软,不耐用和易受机械算坏,特别是干湿交替部位。

d) 现有的技术不能避免细菌型和藻类海生物的生长,这些海生物的直径可以达到1000μm。为了降低船壳的表面粗糙度,涂层表面必定定期地进行水下清理。否则会增加拖力,增加油耗。而经常的水下表面清洗,又会造成涂膜表面破损,增加粗糙度。

2)有机氟低表面能防污涂料

聚四氟乙烯具有很低的表面能(与水的接触角为114°),从理论上将上应具有优异的防污性。但许多专家对有有机氟树脂的防污性进行了专门的研究,得出了基本理论如下:

a)涂料为热熔成膜,涂膜的致密性较差,海洋微生物深入涂膜内部,牢固粘附在涂膜的微孔内。

b)树脂中特别是涂膜表面绝大部分是CF2基团,与CF3基团相比,其耐沾污性明显较差。

c) 海洋微生物接触涂膜表面时,诱导表层聚合物分子发生重排,是涂膜表面能提高。

3) 硅-氟树脂低表面能防污涂料

人们在研究过程中发现,引起表面能防污涂料防污性能不好的一个很大的原因是:涂料中大量的不惧有地表面能性质成分的存在。为了降低这些成分在树脂中的比例,将有机硅、有机氟配用,值得一种新型的低表面能防污涂料以氟代聚硅氧烷为基料的防污涂料。

基本原理:以硅氧链为主链,在侧链中引入一定浓度的CF3基团。该基团由于其极大地表面活性将严格取向于表面,整个大分子既保持了线型聚硅氧烷的高弹性及高流动性,又吸收了CF3基团的超低表面能特性。

该类涂料在一定程度上比有机硅地表面能防污涂料性能有所提高,特别是机械强度,同时对细菌型和藻类海生物的黏附有所减少,但不能完全消除。该类涂料还需要定期进行水下清洗。

4) 其他树脂低表面能防污涂料

有报道BRUNEL ENVIROMARINE开发了一种无溶剂环氧树脂低表面能防污涂料,该类防污涂料也已有应用的案例。其特征如下:

a) 唯一的固体分为100%的低表面能防污涂料。

b)不含毒素和杀虫剂,不含影响身体健康的有害物质。

c)其防污机理:涂层表面没有有利于海港内海洋微生物依附的溶剂孔;高光洁、低表面能。

d)双组分,固定的混合比,使用常规喷涂设备。

e) 不需要防锈底漆,整个系统干膜厚度为2×150μm。

f) 实际应用非常局限,其性能还有待验证。

涂装方法:

施工方法:无气喷涂、刷涂、辊涂

喷孔:0.5mm

压力: 250kg/cm2

干燥时间(表干):7小时(20℃)

下水:最小12小时(20℃) 最大3个月

漆膜厚度:湿膜 150μm;干膜 75μm

重涂间隔:最小10小时(20℃);最大60天

表面处理:在配套底漆上涂装,只需底漆实干即可直接涂装。对其它施工表面,要求清洁、干燥,无油脂、尘埃等污染物,清洁方法可采用人工、机械或高压水冲洗。

施工环境:温度应高于15℃,以保证正常的施工性能。在狭窄的空间内施工和干燥期间应大量通风。贮 存:12个月(25℃),贮存于凉爽、干燥条件下。

发展方向:

任何船舶涂料的发展都要考虑其是否符合相关的法律法规(安全、健康和环保)及性价比,船舶防污涂料更是如此。

船舶防污涂料相关法规

IMO《国际控制船舶有害防污底系统共约》(简称AFS公约)于2008年9月17日正式生效。公约要求自生效之日起所有船舶底部不准再有裸曝的含有有机锡的防污涂料。为保证公约的实施,师徒的船底防污涂料必须取得船级社不含有机锡的认证。

不同的国家对防污涂料用的杀虫剂常有一定的限定要求。由于研发、注册一种新的杀虫剂耗时长(一般5—10a或更长),且费用昂贵(几百美元或更高),因此用于防污涂料的杀虫剂是极其有限的。表1为防污涂料中常用的杀虫剂。其中氧化亚铜是当今为止最为广泛使用的防污涂料杀虫剂,但其应用和环保等问题已引起多方的关注,一些国家和组织正对其进行深入广泛的研究。国家环保部也正积极制定防污涂料环保相关的标准,相信它的出台将极大促进并规范国内防污涂料的市场。

高性能防污涂料——保证船速、降低燃油、减少废气排放

据报道,与洁净的船体相比,一首附着海生污染物的船舶耗油将多出40%,如果当今全球所有船舶全部附着海生污染物,将额外烧掉7060万吨的燃油,将释放出2.10亿吨的CO2和560万吨SO2!从而增加温室效应,及增大酸雨量,危害环境。

船底污损将极大增加船壳的粗糙度,从而增大船舶的航行阻力,导致燃油消耗增加。常见的船底污损对船舶航行增加的阻力如下:

1) 黏液污损可增加达9%的航行阻力;

2) 水草污损可增加达19%的航行阻力;

3)贝壳污损可增加达33%—84%的航行阻力。

在现今石油能源紧缺、价格暴涨及气候变暖的环境下,无锡自抛光、自光滑水解型防污涂料(硅烷基丙烯酸共聚物型)由于其优异的防污性能及节省航行燃油(有达7%的燃油节省报道)而得到越来越广泛的应用。

20世纪90年代起,无毒地表面能防污涂料(FRC)也开始得到应用,并取得了很大的进展。由于不含任何杀虫剂,其环保性得到广泛认可。然而,低表面能防污涂料也只能使海洋生物附着不牢,需定期清理,附着海生物一旦长大将很难除去,清理过程中会破坏涂膜。因而,目前其应用范围有很大的局限性,多数用于高速船。

因此,开发更高性能、节能、环保(应同时考虑大气和海洋环保)的防污涂料是涂料人持之以恒努力的方向!

新型防污涂料:

仿生防污涂料

仿生防污涂料利用了仿生学原理,主要有2 个方向:

1) 以海洋中天然活性物质提取物为防污剂,最成功也最有使用价值的是Sea-nine 211,其中的噻唑啉酮结构就是一种生物防污剂经过结构改造而得到的。研究了从深海海泥中分离出来的海洋细菌Pseudomonas rhizospHaerae 代谢产物,并进行分离和提纯,经波谱鉴定可得到9 种化合物,其中化合物环(酪氨酸-脯氨酸) ,环(酪氨酸-异亮氨酸) 、环( 丙氨酸-脯氨酸) 、环(缬氨酸-脯氨酸) 、3-苯基-2 -丙烯酸和尿嘧啶对五株海洋细菌具有抗菌活性,尤其是二-(2-乙基己基)邻苯二甲酸酯、环(酪氨酸-异亮氨酸) 、环(苯丙氨酸-脯氨酸) 、环(缬氨酸-脯氨酸) 、3 -苯基-2 -丙烯酸可抑制多种能诱导海洋生物(如滕壶、草苔虫) 幼虫附着的细菌生长。可以用海洋细菌Pseudomonas rhizospHaerae 生产出具有抗菌和抗幼虫活性的二级代谢物,即二酮哌嗪类和苯类化合物,具有作为天然抗海洋生物污损剂的潜在价值。

2) 模拟大型海洋动物的表皮结构来实现防污。根据鲨鱼防护海底生物附着的原理,结合使用塑料和橡胶材料,仿制一种鲨鱼皮防污涂料。在实验室可以使舰艇底部和侧部常见的藻类、石莼等各种海底生物孢子的沉降率下降85%,效果非常明显。将“鲨刻烃”仿生膜 ( 即仿鲨鱼皮表面盾甲鳞沟槽结构) 刻印在聚烯烃材料表面,以覆膜或倒膜方式倒出鲨皮齿形结构,以去涡减阻,使生物不易附着在表面,用于船体表面能减少67%海藻、藤葫、贝类的附着量,当船达一定速度时,其船舶可“自洁”,将所有附着的海洋生物抛掉。

电解化学防污涂料

电解化学防污涂料主要通过以下2 种方式起到防污的作用:

1) 在船体涂布绝缘层以后,以导电层为阳极、以船壳钢板为阴极,在漆膜表面通微弱电流时,会使海水电解,产生次氯酸钠,以达到船壳表面防止海洋生物附着的目的,此称为导电涂膜电解海水防污技术;

2) 漆膜表面不通微弱电流,以掺杂了高分子化合物的导电高分子材料(主链上有共轭双键且电导率为10-9S/cm 以上) 为有效成分,配制防污涂料涂覆在钢板表面,起到防污的效果。首次通过裸金电极考察与磷酸酯反应后多巴胺(DA) 的电化学行为发现:乙二胺四亚甲基膦酸(EDTMP) 能够降低多巴胺氧化还原反应的表观电位,并且由于多巴胺与乙二胺四亚甲基膦酸之间强烈的相互作用而提高了多巴胺氧化电极的海洋防污性能,这更加证实了电解化学防污涂料的优点。

纳米防污涂料

纳米技术的出现给防污涂料提供了一个新的方向。以双酚A 二缩水甘油醚型环氧树脂为基料、硫代磷酸三苯基异氰酸酯为改性剂、笼形结构倍半硅氧烷为纳米增强剂、聚咪唑啉酰胺或聚酰胺-胺树型分子为固化剂,制备了含硅、磷、硫的纳米涂料。结果表明,固化剂分子结构以及纳米增强剂对涂料的防污效果有明显作用,可以有效抑制海洋生物的附着。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414