一、引言

我国西部蕴藏着丰富的石油、天然气资源,但是在开采过程中却面临着世界罕见的极端环境,给开采带来了巨大的损失和困难。以塔里木油田为例,极端环境具有以下特点[1] :1) 超深,超高温。井深普遍达到 7000m,温度高达 180℃;2) 超强的腐蚀性能。CO 2 分压接近 4MPa,产出水的 Cl - 浓度高达60000ppm,流体流速高达 3m/s。在如此苛刻的腐蚀环境下,致使目前油田使用的 HP-13Cr 不锈钢面临严峻的腐蚀失效风险。虽然目前国内外对于 CO 2 -Cl - 腐蚀环境进行了大量的研究,并取得了相对系统的研究结论[2-9] ,但是由于测试手段及实践认知的局限性,对于在极端环境下,HP-13Cr 不锈钢的腐蚀问题鲜有报道。因此,根据实际工况 环 境 选 择 1500m,3000m,6500m 和8000m 所对应的温度 / 压力 95℃ /2.8MPa,120℃ /3.2MPa,150℃ /3.6MPa 和180℃ /3.8MPa 作为研究条件,从腐蚀热力学角度出发,绘制 HP-13Cr 不锈钢在极端环境下的 E-pH 图;并在此基础上详细阐述了温度 / 压力和流速对 HP-13Cr不锈钢腐蚀产物膜性能的影响;最后从动力学角度阐述极端环境对 HP-13Cr 不锈钢腐蚀行为的影响。

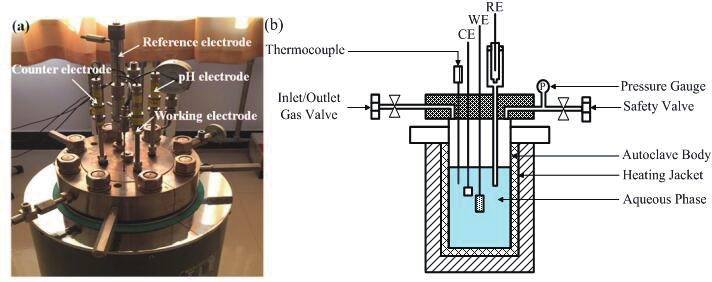

图1 (a) 高温/高压电化学测试装置,(b) 高温/高压电化学测试装置示意图

二、实验装置

为了研究 HP-13Cr 不锈钢在极端环境下的腐蚀性能,实验室自行搭建了高温高压电化学反应测试装置和高温高压浸泡装置。图 1 为高温高压电化学测试装置的示意图和实物图。该装置配有高温高压电极,其中工作电极和对电极均为进口T350-P3000(CORR)型电极,参比电极为进口 UHP(TOSHIN)型外置 Ag/AgCl 电极。外置的 Ag/AgCl(0.1mol/KgKCl) 参比电极的标准电位是随着温度的变化而变化的,与标准氢电极的转换关系如下[10] :

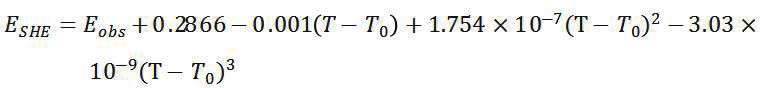

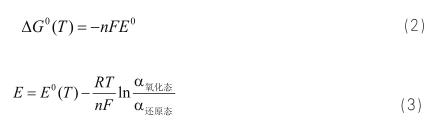

图 2 为高温高压浸泡装置,搭配高温高压旋转笼,能够模拟极端环境下不同流速的腐蚀实验。其中旋转笼的直径为200mm,当转速为 810rpm 时,样品表面的平均线速度能够达到 3m/s。

图2 高温高压浸泡反应釜示意图

三、HP-13Cr 不锈钢在极端环境下的 E-pH 图的绘制

通常,E-pH 图是理解腐蚀的热力学基础,能够根据金属在给定介质中所处区域(免疫区、腐蚀区、钝化区、腐蚀 /钝化模糊区)判定腐蚀状态[11,12] 。传统的 E-pH 图是一种基于纯金属在常温常压纯水中的电化学相图,而不考虑合金元素、温度、压力、CO 2 和 Cl - 等因素的影响。尽管目前国内外学者分别从温度[13-16] 、合金元素 [17,18] 、阴离子浓度 [19-23]三个角度出发,对传统的 E-pH 图进行了修正。但是在极端环境下溶液的 pH 值和 HP-13Cr 不锈钢的腐蚀电位并不明确,HP-13Cr 不锈钢的 E-pH 图没有建立,无法对其腐蚀规律做出准确的判断。

1.E-pH图绘制方法

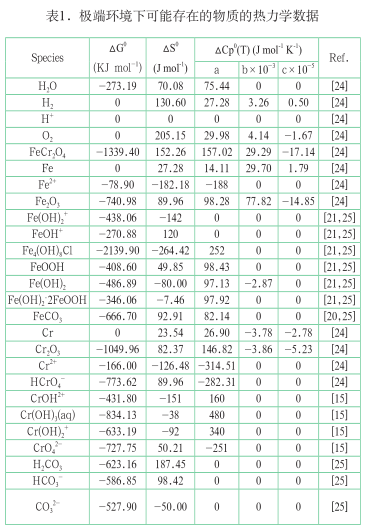

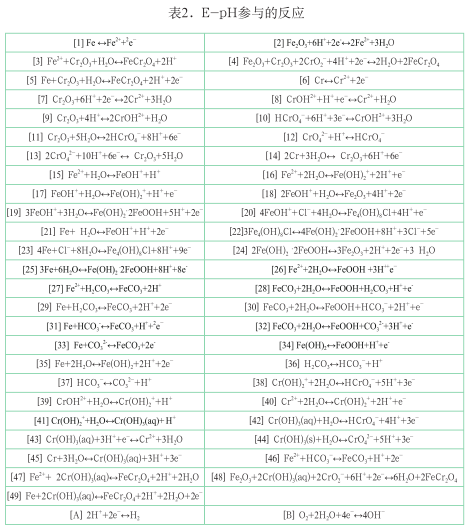

附件表 1-1 [15,20,21,24,25] 列出了 HP-13Cr 不锈钢在产出水环境中可能生成的所有物质的热力学数据。首先根据表中所列的物质的种类,极端环境下的 E-pH 图可以拆分成 Fe-Cr-H 2 O,Fe-Cr-Cl - 和 Fe-Cr-CO 2 三个体系,然后将各体系的 E-pH图叠加,获得 Fe-Cr-H 2 O-Cl - -CO 2 复杂体系下的 E-pH 图。值得注意的是,Fe,Cr 和 Cl - 及 CO 2 反应均未形成多元复杂氧化物,Cr 和 Cl - 反应生成可溶性物质,而 Cr 和 CO 2 之间反应所生成的物质发生双水解,可以表示为Cr与H 2 O的反应。因此,可以将 Fe-Cr-Cl - 和 Fe-Cr-CO 2 体系分别简化为 Fe-Cl - -H 2 O和 Fe-CO 2 -H 2 O 体系。

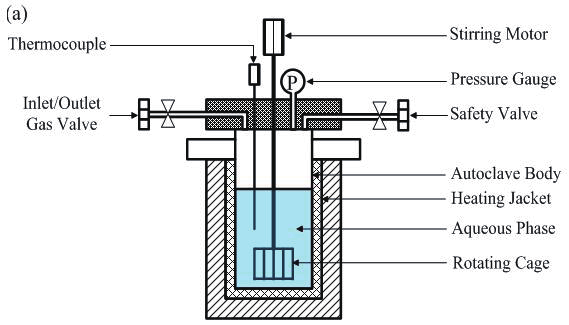

随后利用参加反应各物质的标准状态的吉布斯自由能,求出每个反应(表 2)的吉布斯自由能△ G 0 (T) 的变化,然后根据公式(2)和(3)得到 E 与 pH 值得关系。

其中 E 和 E 0 分别是反应的电极电位和标准电极电位(单位为 V),n 表示反应转移电子数,F 为法拉第常数。通过计算得到所有反应的 E-pH 平衡线,由这些平衡线构成的多边形区域代表各个物质的稳定区域。在绘制 E-pH 图时,离子浓度选择 10 -6 mol/L。

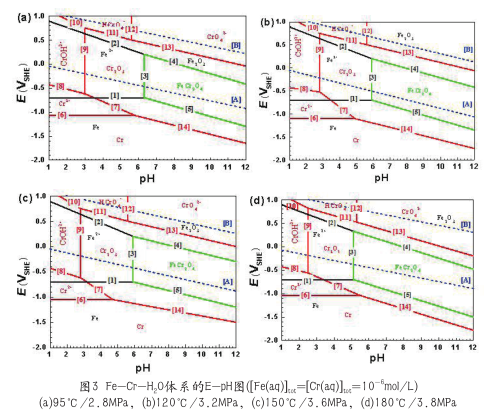

2. HP-13Cr不锈钢在不同温度/压力下的E-pH图

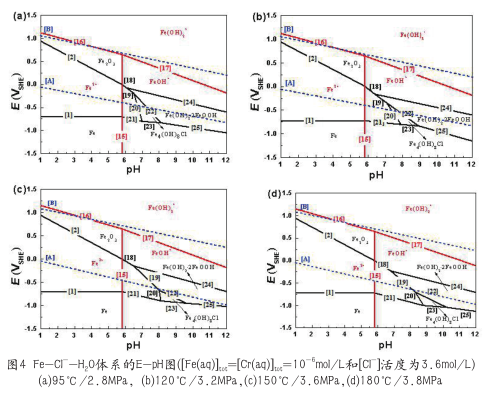

图 3-5 分别为不同温度 / 压力条件下 Fe-Cr-H 2 O 体系,Fe-Cl - -H 2 O 体系和 Fe-CO 2 -H 2 O 体系的 E-pH 图。对于图 3 中Fe-Cr-H 2 O 体系的 E-pH 图,存在明显的免疫区,腐蚀区,钝化区和腐蚀 / 钝化模糊区。随着温度压力的升高,E-pH 图上各区域的形状并未发生明显改变,只是向更低的电位区移动,导致免疫区、腐蚀区、钝化区的面积均减少,而腐蚀 / 钝化模糊区的面积增大。钝化区面积的减小,导致随着温度 / 压力的增加,材料耐蚀性能降低。

图 4 不同温度压力下Fe-Cl - -H 2 O 体系的E-pH 图。Fe-Cl - -H 2 O 体系下的 E-pH 图只存在免疫区、腐蚀区、腐蚀 / 钝化模糊区。在腐蚀钝化模糊区,氧化物的组成为Fe(OH) 2 ·2FeOOH,Fe 2 O 3 和 Fe 4 (OH) 8 Cl。其中 Fe(OH) 2 ·2FeOOH是通过Fe 4 (OH) 8 Cl和Fe 3 O 4 化合反应而得到的最终产物。此外,随着温度压力的升高,免疫区和腐蚀区均朝着低电位方向移动,并且面积减小。而腐蚀/钝化模糊区却朝着高电位的方向移动,面积增大。

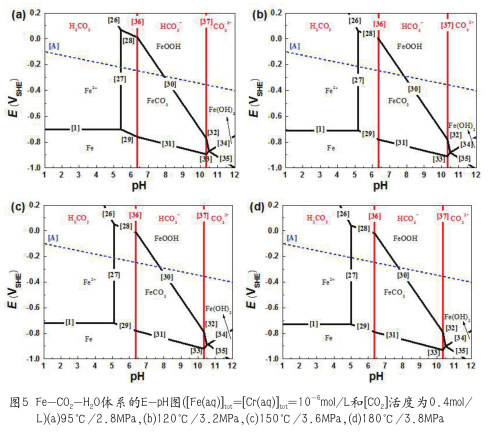

不同温度压力下 Fe-CO 2 -H 2 O 体系的 E-pH 图如下图 5 所示。Fe-Cr-H 2 O 体系下的 E-pH 图同样只有免疫区、腐蚀区、腐蚀 / 钝化模糊区。在腐蚀钝化模糊区,氧化物的组成为FeCO 3 ,FeOOH 和 Fe(OH) 2 。随着温度压力的升高,免疫区和腐蚀区均朝着低电位的方向移动,并且面积减小。而腐蚀 / 钝化模糊区却朝着高电位的方向移动,面积增大。

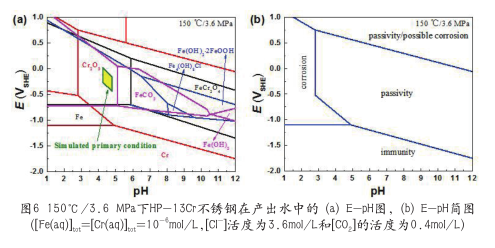

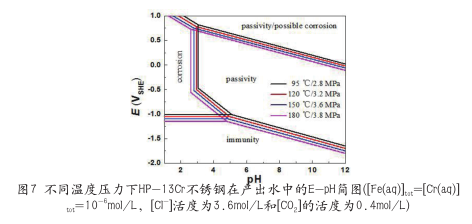

当平衡离子浓度为 10 -6 mol/L、温度压力为 150℃ /3.6MPa 时,HP-13Cr 不锈钢在极端环境下的 E-pH 图如下图 6(a)所示。HP-13Cr不锈钢在该极端环境下可发生多种电化学反应,电极表面氧化物组成可以是单一的也可以是复杂的,根据氧化物的稳定性和对基体的保护性的大小,将 HP-13Cr 不锈钢在极端油田环境下的 E-pH 图绘制成简图,结果如下图 6(b)。为了更加直观的描述温度压力对 E-pH 图的影响,利用不同温度压力下的 E-pH 简图加以说明,结果如图 7 所示。结果发现,随着温度压力的升高,钝化区和免疫区的面积减小,腐蚀区和腐蚀 / 钝化模糊区的面积增大。因此,认为随着温度压力的升高,E-pH 图的钝化区和免疫区的面积减小,而腐蚀区和腐蚀 / 钝化模糊区的面积增大。

3.电化学测试

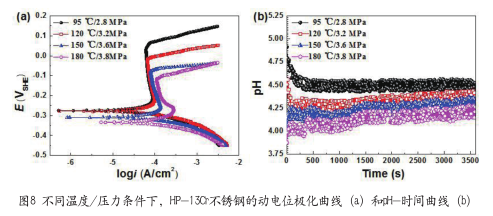

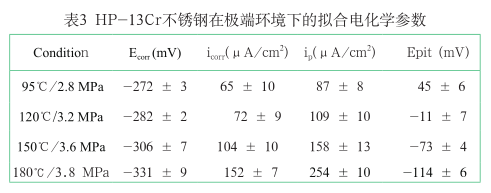

图 8 为不同温度 / 压力下 HP-13Cr 不锈钢的极化曲线和pH 变化,可以看出 HP-13Cr 不锈钢出现明显的自钝化现象。相应的拟合电化学参数列举在表 3 中。可以看出随着温度 /压力的增加,维钝电流密度逐渐增加的同时点蚀击破电位逐渐降低,表明 HP-13Cr 不锈钢的耐蚀性能逐渐降低。随着温度 / 压力增加,溶液的 pH 逐渐降低。

根据图 8 中 HP-13Cr 不锈钢的腐蚀电位和溶液的 pH,结合所绘制的 E-pH 图,表明在极端腐蚀环境下,HP-13Cr 不锈钢处于钝化区。但是 E-pH 具有一定的局限性,只是将腐蚀过程看作纯热力学过程,没有考虑反应速率等问题,另一方面,没有考虑局部腐蚀问题。因此,下面对极端环境下,温度 /压力和流速对产物膜性能的影响和 HP-13Cr 不锈钢的腐蚀行为进行研究。

四、温度 / 压力对HP-13Cr不锈钢腐蚀产物膜性能的影响

目前对于 13Cr 或者 HP-13Cr 不锈钢在腐蚀介质中生成的腐蚀产物膜的成分仍存在一定的争议[26-29] 。Mu 等人 [26]认为温度从 30℃增加到 90℃时,在产 HP13Cr110 不锈钢表面 FeCO 3含量逐渐增加;Zhang 等人[27]则认为 90℃时,13Cr 不锈钢表面钝化膜成分主要是 Cr 2 O 3 ,随着温度升高到 150℃,表面膜的成分主要转变为 Cr 2 O 3 和 FeCO 3 ;然而 Moreira 等人[28]研究表明温度从 125℃增加到 175℃时,13Cr 不锈钢的腐蚀产物膜厚度增加的同时 Cr/Fe 原子百分比也逐渐增加;Sunaba 等人[29]通过 EPMA 表征了 180℃ -4Mpa CO 2 -20,000Cl - 浓度条件下超级 13Cr 腐蚀产物膜元素分布,认为产物膜主要由 Cr 的氧化物构成。虽然目前关于 13Cr 或者超级 13Cr 不锈钢的 CO 2 腐蚀进行了大量研究,但是在塔里木油田开采过程中所面临的腐蚀环境更为苛刻,并且多数研究采用 XPS、EDS 及 EPMA 等对不锈钢表面膜腐蚀产物膜进行成分表征的方法,缺乏对产物膜厚度及显微结构的直接证据。因此,需对极端环境下 HP-13Cr不锈钢表面的腐蚀产物膜成分和显微结构重新进行细致的研究。本实验借助 FIB/TEM 和 XPS 分析了温度 / 压力对产物膜显微结构和成分的影响,同时通过高温高压电化学测试装置对产物膜防护作用及点蚀敏感性进行评价。

1.产物膜的显微结构和成分

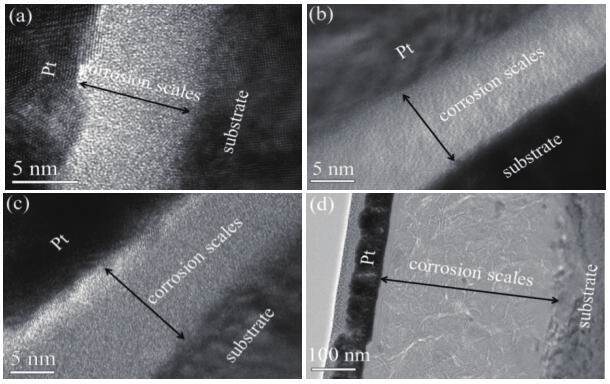

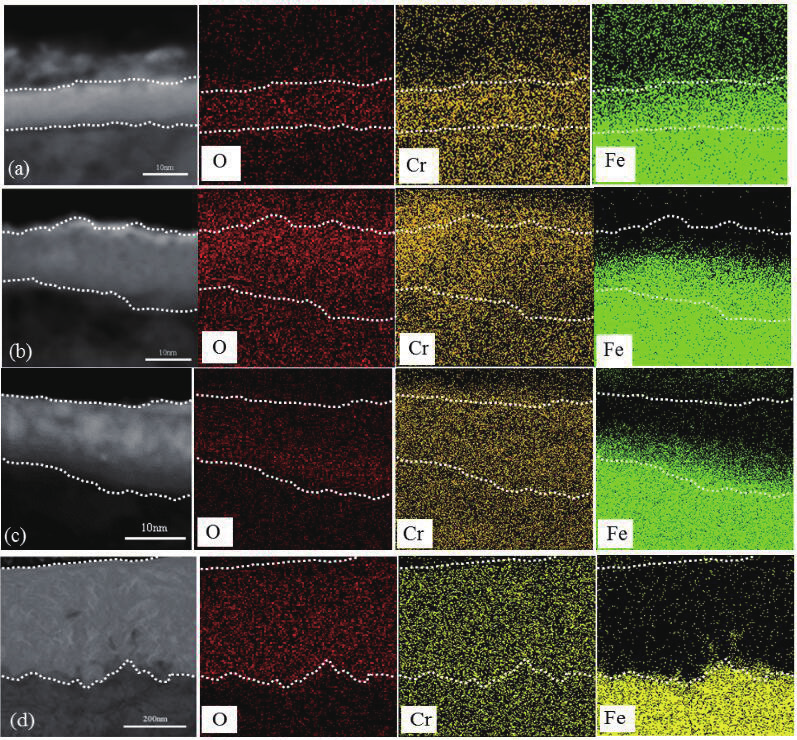

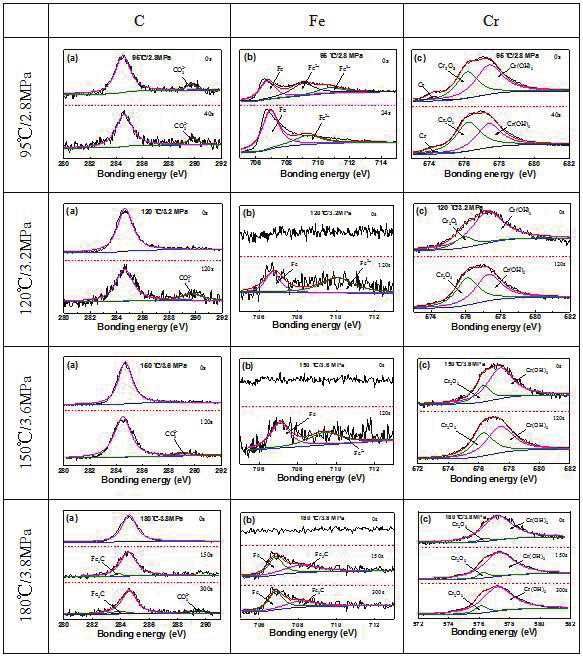

结合 FIB-TEM 及 XPS 测试对膜层的显微结构和成分进行表征。图 9 中的高分辨透射结果显示,膜层呈现非晶结构,并且随着温度压力的增加,膜层厚度从 6nm 增加到 500nm左右。同时图 10 中的元素分布结果显示,膜层表面 Fe 的相对含量随着温度 / 压力的增加逐渐减小,甚至消失,导致产物膜显微结构出现“单层 - 双层 - 单层”的转变。图 11中的 XPS 测试结果进一步表明,在 95℃ /2.8MPa 时,膜层为 Cr 2 O 3 ,Cr(OH) 3 及 FeCO 3 组成的单层结构;温度 / 压力达到 120℃ /3.2MPa 和 150℃ /3.6MPa 时,腐蚀产物膜出现双层结构,内层仍由 Cr 2 O 3 ,Cr(OH) 3 和 FeCO 3 组成,外层则由 Cr 2 O 3 ,Cr(OH) 3 组成;随着温度 / 压力进一步增加到180℃/3.8MPa时,膜层转变为Cr 2 O 3 ,Cr(OH) 3 组成的单层结构。

图9 不同温度/压力条件下,腐蚀产物膜的截面形貌:(a) 95℃/2.8 MPa,(b) 120℃/3.2

MPa,(c) 150℃/ 3.6 MPa,(d) 180℃/ 3.8 MPa

图10 不同温度/压力条件下,腐蚀产物膜的截面元素分布:(a) 95℃/2.8 MPa,(b)

120℃/3.2 MPa,(c) 150℃/ 3.6 MPa,(d) 180℃/ 3.8 MPa

图11 不同温度/压力条件下XPS拟合结果

2.温度/压力对产物膜成膜过程影响

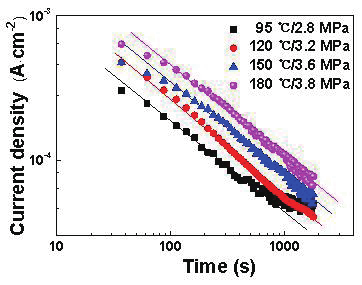

图 12 显示了恒电位条件下,HP-13Cr 不锈钢在不同温度/ 压力条件下电流 - 时间的双对数曲线,电流与时间之间存在如下关系:

lgi=-A-klgt (4)

通常认为,k=-1,表示产物膜的生长机制受电迁移控制,此时膜层具有较高的致密度;k=-0.5,表示产物膜的生长机制受溶解 - 再沉积控制,此时膜层的致密度相对较低;-1<k<-0.5,表示产物膜的生长机制通过电迁移和溶解 - 再沉积混合控制[30,31] 。图 12 拟合结果表明,随着温度压力从95℃ /2.8MP 增加到 180℃ /3.8MPa,其斜率 k 值从 -0.765增大到-0.638,均介于-0.5~-1之间,表明 HP-13Cr 不锈钢在不同温度 / 压力条件下膜层的生长均受电迁移和溶解 -再沉积混合机制控制,并且膜层的致密性随着温度压力的升高而逐渐降低。

图12不同温度/压力下HP-13Cr不锈钢在开路电位下恒电位极化的双对数曲线

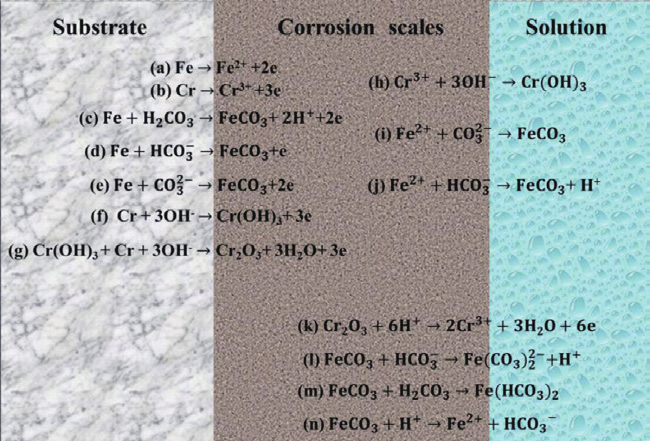

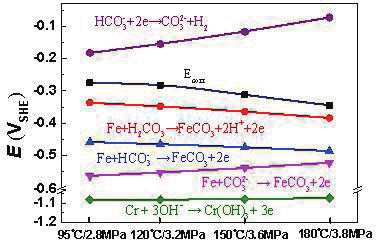

因此,产物膜显微结构和成分的变化可以从“金属 / 膜”和“膜 / 溶液”两个界面来研究,如图 13 所示。在“金属 / 膜”界面,依据文献[32-35]计算了阴阳极反应的平衡电极电位,如图 14所示。可以看出,在金属 / 膜界面,通过电迁移反应均可生成 Cr 2 O 3 ,Cr(OH) 3和 FeCO 3 ,并且随着温度 / 压力增加,阴阳极反应之间的电位差增加,使得成膜驱动力增加,膜层生长速率增加。但是对于产物膜的成分变化并不显著。因此,在不同温度 / 压力条件下,导致产物膜显微结构出现“单层-双层-单层”转变的主要原因在于“膜 / 溶液”界面一侧的溶解 - 再沉积反应。在膜 / 溶液界面,一方面,随着温度 / 压力的增加,FeCO 3 的溶度积(Ksp)逐渐减小,促进FeCO 3 的沉积[36] ;另一方面,温度 / 压力增加,导致基体溶解产生 Cr 3+ 的速度增加,促进 Cr 3+ 水解生成 Cr(OH) 3 ,使得膜层厚度增加的同时,界面的pH降低,促进 FeCO 3 的溶解过程[37-39] 。因此,在两者的共同作用下,使得膜层厚度增加,FeCO 3 含量逐渐减少,最终导致膜层出现“单层 - 双层 - 单层”的转变。

图13 金属/膜和膜/溶液界面反应示意图

图14 金属/膜界面阴阳极反应平衡电极电位

3.温度/压力对产物膜点蚀敏感性影响

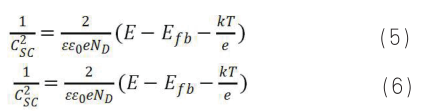

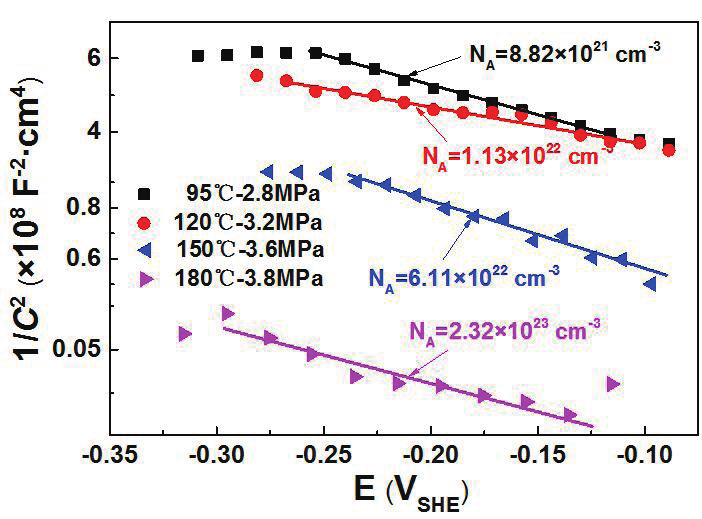

为了进一步表征膜层显微结构及成分的变化对其防护作用的影响,在不同温度 / 压力条件下,对膜层的电子结构及 Cl - 的吸附能力进行了测试,如图 15和图 16 所示。根据 Mott-Schottoky 分析理论,材料表面膜层的空间电容与电极电位之间的关系可表示为[31,40,41] :

ε 0 为 真 空 电 容 介 电 常 数(8.85419×10 -12 F/m),ε 为 室 温 下膜层的介电常数,本文取 15.6,ND 为施 主 密 度,NA 为 受 主 密 度(acceptordensity),E fb 为平带电位,E 为电极电位,K 为波尔兹曼常数(1.38×10 -23 J/K),T 为绝对温度(K),e 为电子电量(1.6×10 -19 C)。图 15 中可以看出膜层呈现 p- 型半导体特征,并且随着温度 / 压力增加,载流子密度增加,膜层内金属阳离子空位增加,进而膜层内的缺陷增加,防护作用减弱。

图15 不同温度/压力下HP-13Cr不锈钢表面腐蚀产物膜的Mott-Schottky曲线

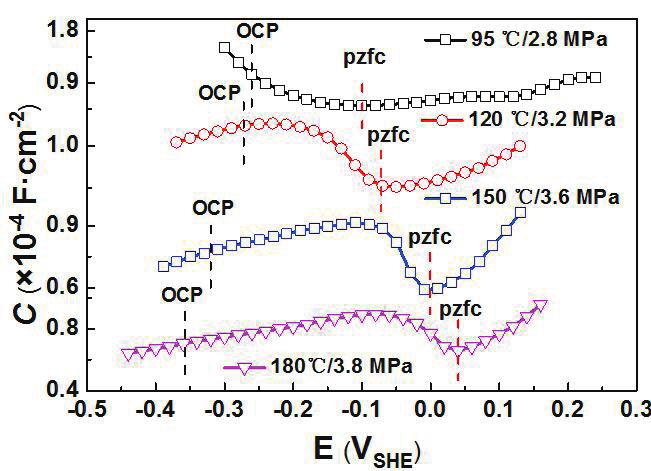

另外,图 16 为零电核电位(pzfc)测试结果,表明在开路电位时,膜层表面由于 Cl - 吸附使得表面带有负电[30,31] ,并且随着温度 / 压力增加,pzfc 与OCP 之间的差值越大,表面 Cl - 吸附能力增强。零电核电位的结果进一步表明膜层的防护作用随着温度 / 压力的增加而减弱。

图16 不同温度/压力下HP-13Cr不锈钢表面腐蚀产物膜的电容-电位曲线

五、流速对 HP-13Cr 不锈钢腐蚀腐蚀产物膜性能的影响

近些年来的研究表明,除了温度 /压力外,由流体流速是导致油管失效的另一个主要因素。通常认为流速会加速传质过程,导致腐蚀速率增加,但是目前对于流速对于腐蚀机理的影响仍存在争论。其中,Wharton 等人[42]提出临界流速的概念,当流速低于临界值时,以均匀腐蚀为主,反之,则以点蚀为主。另外,Nesic 等人[43]认为流速其实是破坏了腐蚀产物膜的完整性,腐产物膜局部脱落进而引发了电偶腐蚀,最终提高腐蚀速率。但是 K.E.Kee 等人[45]则更注重于流速对于腐蚀介质中固相的作用,认为基体在力与腐蚀的交互作用下加速腐蚀。但是,现有的研究往往只关注流速对腐蚀产物膜的机械的损伤引起的腐蚀加速,而忽略了其对腐蚀产物膜成膜机制的影响,而成膜机制才是决定腐蚀产物膜的厚度、硬度、成分和机械性能的根本因素[45,46] 。其次,流速对于点蚀的成核及生长的规律的影响依然缺乏相关的研究。因此本实验结合浸泡实验以及电化学测试,研究了 150℃ /3.6MPa下,0rpm 和 810rpm 的转速对 HP-13Cr不锈钢耐蚀产物膜性能的影响。

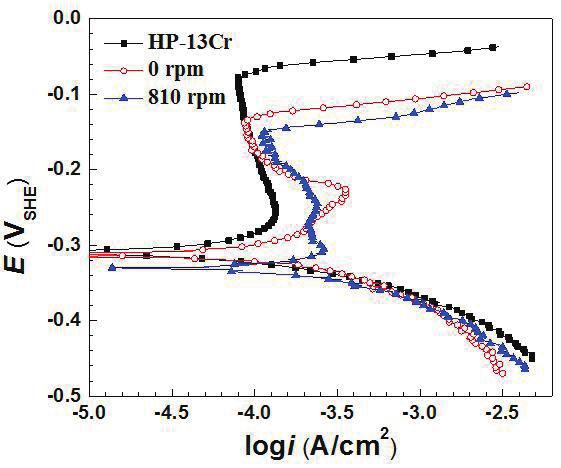

1.动电位极化曲线

图 17 为在 150℃ /3.2MPa 条件下,在不同流速下浸泡前后 HP-13Cr 不锈钢在极端油田产出水环境下的动电位极化曲线。可以看出,浸泡前后均出现明显的自钝化特征。但是,随着转速的增加,维钝电流密度逐渐增加,同时点蚀击破电位从 -132.92mVSHE 减小到 -149.51mVSHE。表明转速的增加导致腐蚀产物膜的防护作用减弱。

图17 150℃/3.6MPa下HP-13Cr不锈钢在不同流速下动电位极化曲线

2.产物膜的显微结构和成分

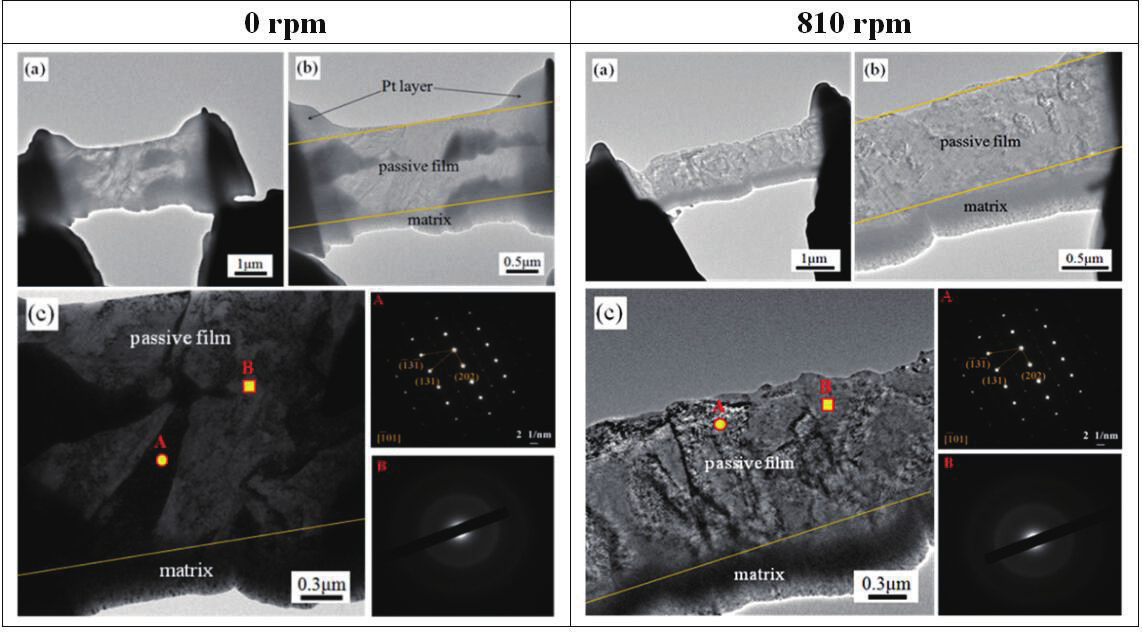

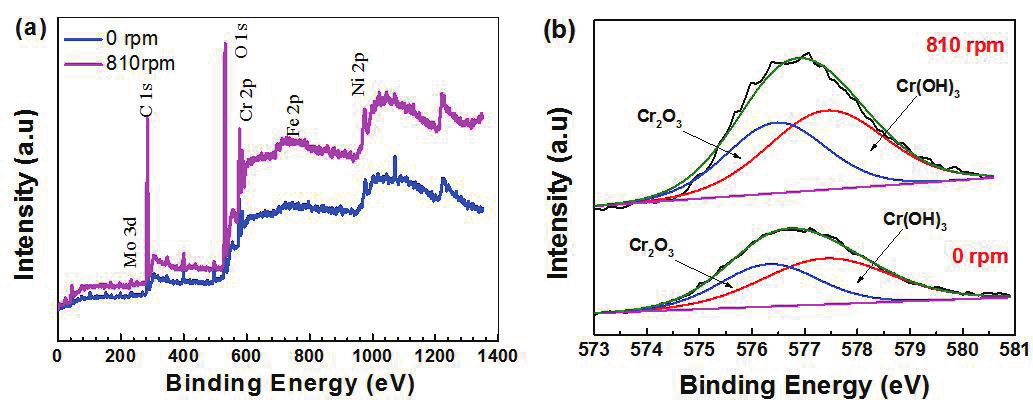

利用 FIB-TEM 技术并结合选区电子衍射分析和 XPS 进一步研究了不同转速下产物膜的微观结构及成分。图 18 中,当转速为 0 时,产物膜相对致密,厚度约为 1.5μm。结合电子衍射分析发现衬度较高的区域为富集 Cr 2 O 3 的晶体结构,而衬度较低的区域为非晶结构,结合图 19 中 XPS 的分析结果可确定非晶结构的成分为 Cr(OH) 3 (s) [47-49] 。当转速增加到 810rpm,产物膜厚度减小至1.2μm,膜层仍由 Cr 2 O 3 晶体和非晶结构的 Cr(OH) 3 (s) 组成。但是转速的增加引起晶体 / 非晶相界密度增加,导致膜层内的缺陷增加,产物膜的防护作用减弱。同时 XPS 拟合结果显示,转速增加,膜层中 Cr(OH) 3 (s)/(Cr 2 O 3 +Cr(OH) 3 (s))的比例从 0.48 降低到 0.46,膜层中的Cr(OH) 3 (s) 的相对含量逐渐减小。

图18 150℃/3.6MPa下,不同转速下的TEM截面相貌

图19 150℃/3.6MPa下,HP-13Cr不锈钢在不同流速下产物膜的XPS图谱 (a)全谱, (b) Cr 2p 3/2 峰

3.产物膜性能表征

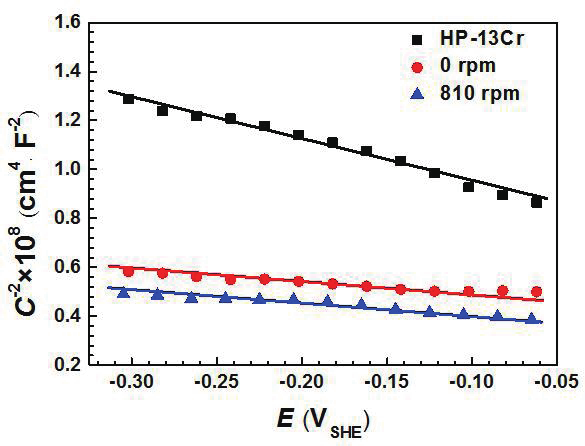

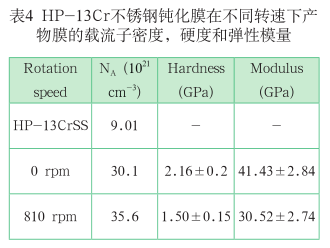

产物膜的半导体特征和力学性能是评价膜层耐蚀性能的重要依据。本实验通过 Mott-Schottky 曲线测试评价了膜层内的性能,图 20 结果显示在不同转速下浸泡前后的 HP-13Cr 不锈钢的 Mott-Schottky 曲线,可以就看出,直线区域斜率均为负,表明钝化膜均为 P 型半导体特性,载流子密度计算结果列举在表2 中。并且随着转速的增加,膜层内的受主载流子密度增加,膜层内的缺陷增多,点蚀敏感性增强。Mott-Schottky 曲线测试结果与 TEM 观察结果相一致。

图20 150℃/3.6 MPa下,HP-13Cr不锈钢钝化膜在不同转速下的Mott-Schottky曲线

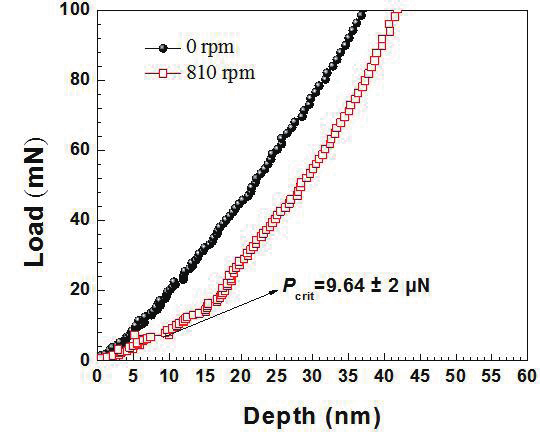

另外利用纳米压痕对不同流速下HP-13Cr 不锈钢表面的产物膜的机械性能进行表征。其中图 21 为对应的位移 -载荷曲线,可以看出,流速的增加会导致产物膜的强度降低。不同流速下膜层的硬度和弹性模量列举在表 4 中,可以看出,流速的增加导致膜层的硬度和弹性模量出现显著的降低。尽管如此,膜层的硬度和弹性模量仍就处于 GPa 量级,而流速所产生的壁面剪切力约为202Pa,无法使得钝化膜发生机械破裂。

图21 150℃/3.6 MPa下,HP-13Cr不锈钢在不同转速下腐蚀产物膜的载荷-位移曲线

因此,本文认为在极端环境下,流速的改变主要影响产物膜成膜过程。由于 HP-13Cr 不锈钢在极端环境下腐蚀产物膜由电迁移和溶解 - 再沉积混合机制控制。在产物膜外层形成的Cr(OH) 3 (s) 主要由溶解 - 再沉积控制,当转速达到 810rpm 时,溶解的 Fe 2+ ,Ni 2+ 和 Cr 3+ 金属离子就会被溶液冲走,结果导致少量的 Cr(OH) 3 (s) 沉积进,从而形成较薄的非晶层。而此时产物膜中Cr 2 O 3 则受电迁移控制,转速几乎不会对 Cr 2 O 3 生成产生影响,最终导致 Cr 2 O 3所占的比例增加,形成大量的 Cr 2 O 3 /Cr(OH) 3 (s) 相界。相界的增加导致膜层内缺陷增多,进而使得产物膜的点蚀敏感性增强[50] 。

六、极端环境对 HP-13Cr 不锈钢腐蚀行为的影响

1.极端环境对HP-13Cr不锈钢均匀腐蚀速率的影响

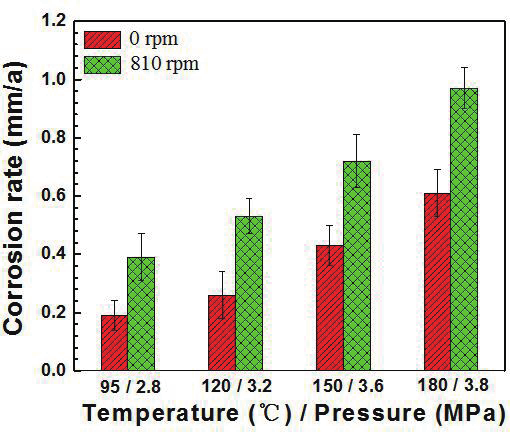

图 22 为不同温度 / 压力条件下,HP-13Cr 不锈钢在不同流速下的腐蚀速率。由结果可知,一方面,随着温度压力的升高 HP-13Cr 不锈钢腐蚀速率均明显增加,另一方面,相同温度 / 压力下,转速从 0rpm 增加到 810 rpm,HP-13Cr不锈钢的腐蚀速率增加接近 2 倍。表明温度 / 压力,流速对 HP-13Cr 不锈钢的腐蚀均存在明显的促进作用。

图22不同温度压力下HP-13Cr不锈钢在不同壁面剪切力条件下的腐蚀速率

2.极端环境对HP-13Cr不锈钢点蚀的影响

尽管温度 / 压力和转速能够极大的促进均匀腐蚀速率,但是在极端环境下,点蚀是造成材料严重损伤的主要腐蚀形式之一。

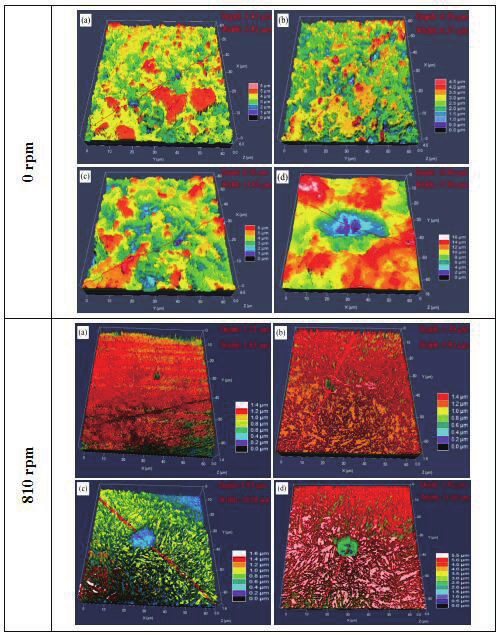

为了研究极端环境下温度 / 压力及流速对 HP-13Cr 不锈钢的点蚀的影响,采用激光共聚焦观察了不同条件下浸泡720h,去除腐蚀产物后的表面3-D形貌,如图 23 所示。可以看出,随着温度 /压力的增加点蚀的深度逐渐增加,而同一温度 / 压力下,随着转速的增加,点蚀坑的深度逐渐减少。

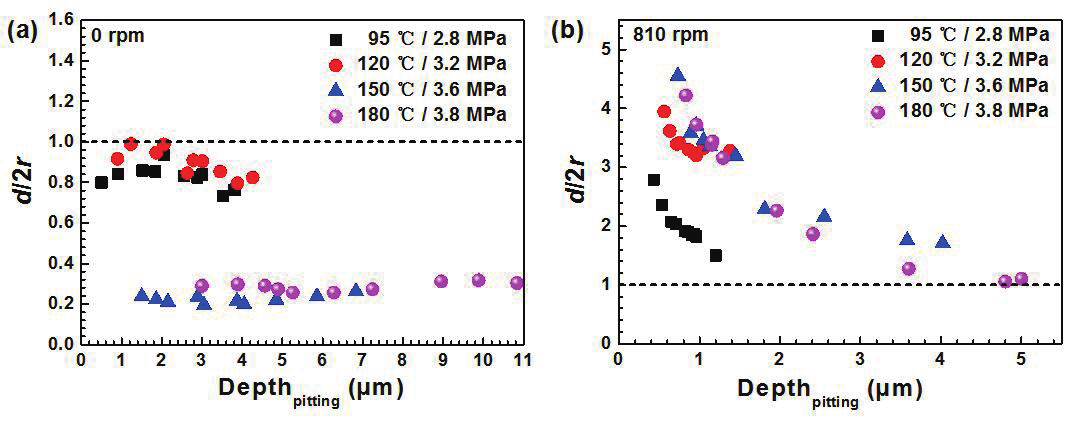

根据点蚀形貌的观察,同时结合点蚀统计方法,选取多个样品并根据点蚀的深度(r)以及点蚀坑坑口的直径(d)计算不同温度 / 压力和转速下 HP-13Cr 不锈钢表面点蚀坑的几何形态,结果如下图 24 所示。温度 / 压力 在 95 ℃ /2.8MPa 和 120 ℃ /3.2MPa时,d/2r 的 数 值 的 变 化 范 围 在 0.8到 0.9 之 间, 当 温 度 / 压 力 增 加 到150℃ /3.6MPa 和 180℃ /3.8MPa 时,d/2r 的数值减少到 0.2。表明点蚀呈现深孔型特征,但是温度 / 压力的升高导致点蚀向垂直方向生长更快。主要是由于当点蚀出现后,腐蚀产物在点蚀坑口堆积形成阻碍层,阻碍层下金属离子水解产生 H + ,点蚀坑内形成闭塞电池,但由于点蚀坑坑底距离坑口的距离较长,金属离子扩散的路径较长,在点蚀坑坑底水解产生的 H + 浓度增加。因而,点蚀沿着垂直方向快速发展,形成深孔型。同时温度 / 压力增加,导致产物膜的厚度增加,扩散路径增长,以及金属的活性增强,因此在酸化自催化作用下,点蚀向垂直方向生长的倾向更大。

而当转速增加 时,d/2r 数 值 在1.0 到 5.0 之间,呈现浅碟形。结合了Wang [51] 等人的前期工作绘制了点腐蚀坑内离子扩散的示意图,主要是由于流体流动产生的壁面剪切力会将点蚀坑口的阻碍层破坏。在涡流的作用下,Fe 2+在腐蚀坑的上游处聚集,H + 在腐蚀坑的下游处聚集。因此,点蚀在水平方向快速发展,形成浅碟型。

七、结论

(1)绘制了 HP-13Cr 不锈钢在极端环境下的 E-pH 图,其分为免疫区、腐蚀区、钝化区和腐蚀/钝化模糊区。随着温度/压力的增加,钝化区和免疫区的面积减小,腐蚀区和腐蚀 / 钝化模糊区的面积增大。

图23 不同温度压力下,转速0rpm和810rpm下HP-13Cr不锈钢除去腐蚀产物后3D形貌(a)95℃/2.8MPa,(b)120℃/3.2MPa,(c)150℃/3.6MPa,(d)180℃/3.8MPa

图24 不同温度压力下HP-13Cr不锈钢在不同转速下点蚀坑的几何(a)0rpm,(b)810rpm

(2)温度 / 压力的增加改变了腐蚀产物膜的显微结构和成分,膜层出现“单层 - 双层 - 单层”的转变,使得膜层内的缺陷增加,Cl - 的吸附能力增强。最终导致随着温度 / 压力的增加,产物膜的腐蚀防护作用减弱,点蚀敏感性增强。

(3)流速的增加,影响产物膜成膜过程中的溶解 - 在沉积过程,导致膜层厚度减薄,强度和弹性模量降低,同时导致膜层内 Cr 2 O 3 /Cr(OH) 3 相界增加,点蚀敏感性增强。

(4)均匀腐蚀速率随着温度/压力和流体的增加而增加。随着温度 / 压力的增加,点蚀沿垂直方向生长的倾向增强,形成深孔型点蚀;流速的增加会导致点蚀从深孔型向浅碟形转变。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: HP-13Cr 不锈钢, E-pH 图, 极端腐蚀环境, 腐蚀产物膜, 点蚀形态

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-802/ 010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414