有别于基于一种主要元素的传统合金设计方法 , 高熵合金的设计在开发具有特定性能的新型材料领域开辟了一条新的途径。高熵合金可以宽泛地定义为由 5 种或者 5 种以上等摩尔的元素组成的一种固溶体。

以往研究结果表明 : 由于高的混合熵 , 高熵合金主要由简单的面心立方(FCC)、体心立方 (BCC), 或 FCC+BCC结构固溶体相组成 , 而并非金属间化合物相或其他复杂相。尽管如今 , 在部分高熵合金中也有少量金属间化合物相或亚稳态颗粒的存在。根据 Hume-Rothery定律我们知道 , 影响二元固溶体形成的因素主要包括 : 原子尺寸差 , 价电子浓度 (VEC), 溶剂和溶质原子的晶体结构 ,以及负电性差异 ; 而对于高熵合金中相的形成而言 , 除了上述影响因素之外 ,混合熵和混合焓是两个更为重要的影响因素。根据方程式 :

ΔG =ΔH mix -TΔS mix .(1)

对于高熵合金 , 高的混合熵将会使其热力学稳定态的自由能降低 , 因而倾向于形成无序排列的固溶体 , 而不是有序排列的金属间化合物 ▼ 对于多组元系统 , 在预测固溶体相形成时 , 混合熵与混合焓的比值 (TΔS mix /ΔH mix ) 就显得更为重要 , 因此引入一个参数 Ω

Ω=T m TΔS mix /ΔH mix .(2)

式中,T m 为合金的平均熔点,Ω>1 时 , 即在合金的熔化温度下混合熵的影响要大于混合焓的影响 , 此时将趋向于生成固溶体相。

ZHANG et al 和 GUO et al 就这些参数对高熵合金相形成的影响规律进行了大量的研究 , 并且得到一致的结论 : 在高熵合金中 , 无论是简单相还是复杂相的生成 , 主要取决于混合焓、混合熵以及原子尺寸差异。

GUO et al 在研究价电子浓度对高熵合金中 FCC 相或 BCC 相的稳定性影响过程中发现 , 价电子浓度 (n VE ) 可以用来作为预测高熵合金最终生成 FCC 固溶体结构 , 还是 BCC 固溶体结构的一个有效参数。通过总结以往研究结果发现 ,高熵合金 VEC 与组织结构存在一定关系 , 当 n VE <6.87 时 , 合金生成 BCC 结构固溶体 ; 当 n VE >8 时 , 合金生成 FCC结构固溶体 ; 而当 6.87 ≤ n VE <8 时 , 合金中将出现 FCC 相与 BCC 相共存。

高熵合金的冶金特性使其有望成为多种优异性能的综合体 , 从而使其具有广泛的工程应用潜力。前期研究表明 ,高熵合金具有优异的热稳定性、高硬度和高强度、优异的耐磨性、良好的磁性、出众的耐腐蚀性。此外 , 有研究报道 ,高熵合金在室温和高温条件下 , 都具有高的硬度和压缩强度 ; 另有研究指出 ,高熵合金具有优异的拉伸性能 ( 高拉伸强度与合理的延展性结合 )。高熵合金展现出传统合金无法比拟的优异性能 ,使其在众多应用领域引起人们的高度关注 , 特别是高熵合金在高温条件下的优异性能 , 使得高熵合金的应用领域不断拓宽。在一些极端及高敏感工程环境中,尤其像核动力、涡轮发动机及航空航天等领域 , 亟需一种具有优异综合性能的超级结构合金 , 而高熵合金极有可能成为其候选材料。

综合以往研究结果发现 :FCC 结构高熵合金表现为低强度高塑性 , 而 BCC结构高熵合金表现为高强度低塑性。因此 , 晶体结构是控制高熵合金强度或硬度的决定性因素。已报道的研究结果显示 , 在高熵合金领域 , 已有超过 30 种元素被使用到且有至少 300 种成分的高熵合金被研究开发出 , 这些使得高熵合金成为一个极其令人期待的新金属材料研究领域。本文简要地综述高熵合金的物理冶金 , 包括制备方法、应用领域 ,以及制备方法与合金元素对相变和腐蚀行为的影响。

1 高熵合金制备方法

目前 , 根据合金制备的初始状态可以对高熵合金的制备方法加以分类。高熵合金的制备主要包括机械合金化 + 等静压、电弧熔炼和表面涂层 ( 等离子喷涂和激光熔覆 ) 等方法。

1.1 机械合金化

机械合金化是一种固态粉末加工技术 , 它是在高速搅拌球磨的条件下 , 利用金属粉末混合物的重复冷焊和断裂进行合金化过程的。据报道 , 机械合金化具有从混合的元素或预合金粉末开始 ,合成各种平衡和非平衡合金的能力。机械合金化是针对金属粉末加工所特有的方法 , 常用来制备高温合金。机械合金化分 3 步进行 : 首先 , 将合金材料在球磨机中研磨成粉末 ; 然后用热等静压(HIP) 同时压制和烧结粉末 ; 最后 , 进行热处理 , 以消除在冷压缩期间产生的内部应力。机械合金化法已经成功地应用于制备适合高温条件使用的航空航天部件用合金。在高熵合金研究中 , 可利用机械合金化法来制备纳米尺度合金粉体材料 , 或进而采用粉末冶金的方式制备块体材料

1.2 电弧熔炼

电弧熔炼法是制备高熵合金最常用的一种方法。高熵合金的制备是通过在电弧熔炼炉中将各种合金元素反复熔化至少 5 次而实现的。通过控制电弧熔炼炉的电流大小 , 可以使电弧达到非常高的温度 (>3000℃ )。因此 , 大多数高熔点金属元素 , 在该炉内都可以实现熔化并在液态下完成互相混合。然而 , 电弧熔炼可能不太适合低熔点元素 , 因为在加热过程中这些低熔点元素很容易挥发 , 从而难以与其他元素实现较好的混合。在这种情况下 , 电阻加热或感应加热可能更适合这些低熔点合金元素的熔炼。

1.3 等离子喷涂

等离子喷涂工艺是一种液体加工方法。该方法主要是将高熵合金加热到熔融或半熔融状态 , 并以高速将熔融的离子体喷涂在预先选定的金属基材上 , 从而形成光滑的保护层。在此过程中 , 通过热喷枪中的可燃气体或电弧产生热量 , 使得充分细化的高熵合金粉末首先在已事先准备的基底上熔化 , 以形成喷雾沉积物 ; 随着靶材被压缩气体逐渐加热 , 而最终转化为熔融状态 , 将限流加速的等离子体喷射至基底 , 并且撞击基底表面以使其平坦化并形成薄片 , 这些薄片与预制的基底表面彼此不规则性相容。此外 , 这些喷射的等离子体通过冷却彼此建立成内聚结构而积聚在基板上 , 并最终形成涂层。

1.4 激光熔覆

激光熔覆工艺具有以下优点 : 加热快冷却快 , 热影响区小 , 可以形成均匀致密的包裹层 , 形成较少的微观缺陷 ,微熔敷易实现 , 稀释率极低。该技术与等离子喷涂相似 , 因为两种方法都具有熔化施加于基底上的原料的能量源。激光熔敷使用集中的激光束作为热源 , 并同时熔化基底材料 , 这将导致施加原料与基底实现冶金结合 , 使两者之间具有优异的结合强度。激光熔覆工艺的一个优点是可以将激光束聚焦并集中在非常小的区域上 , 这使得衬底的热影响区非常浅 , 该特征使得基板的冶金开裂、变形及转变的机会最小化。此外 , 较低的总热量使得材料从衬底的稀释度最小化。

2 高熵合金当前和潜在的应用

目前 , 高熵合金已被有效地用作各种功能和结构材料中 , 并且在其他更广范的领域具有极大的应用前景。

1) 高熵合金用作焊接和钎焊填料 ,分别用于焊接纯钛、铬-镍-钛不锈钢、硬质合金 , 以及普通碳素钢等。

2) 高熵合金已成功地应用于核工业。高耐辐射性和高耐腐蚀性使高熵合金成为用于核燃料和高压容器的材料包层的潜在候选材料。

3) 高熵合金被用作耐热或耐磨涂层 , 由此需要开发新的技术来使高熵合金涂层更均匀 , 并且与基底具有更高的内聚力。

4) 高熵碳化物和氮化物具有用作生物医学涂层的潜质 ; 另外高熵合金也具有用作刀具 , 切削钢上的扩散阻挡层和硬质涂层的潜质。

5) 高熵合金具有特殊的物理性质 ,例如 Al 2.08 CoCrFeNi 具有接近恒定的电阻率 , 这将使其在电子应用领域具有一定的应用价值。

6) 轻质高熵合金可用于移动设备外壳制备、电池负极材料 , 以及运输行业。

3 制备方法与合金元素对高熵合金耐腐蚀行为的影响

据报道 , 相比于其他金属和合金 ,高熵合金具有较好的耐腐蚀性。本节将综述制备方法和合金元素对高熵合金耐腐蚀行为的影响。

3.1 制备方法的影响

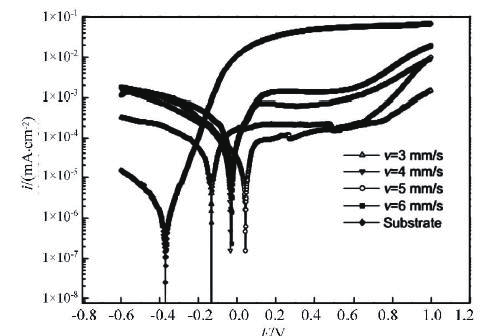

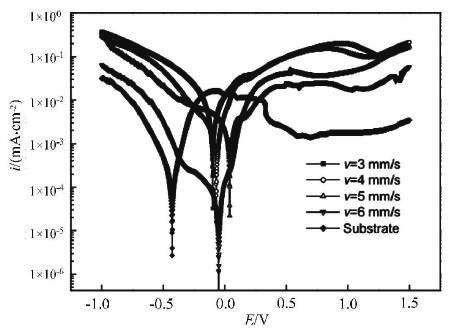

QIU et al 利用电化学工作站对激光熔覆制备的 AlCrFeCuCo 高熵合金的耐腐蚀行为进行研究。结果显示 , 随着激光扫描速度的增加 , 合金耐腐蚀性能呈先增强后减弱的趋势 ; 在相同的扫描速度条件下 ,AlCrFeCuCo 高熵合金在浓度为1mol/L 的 NaCl 溶液中的耐腐蚀性 , 要优于在浓度为 0.5mol/L 的 H 2 SO 4 溶液 ,如图 1 和图 2 所示。

图1 AlCrFeCoCu高熵合金在1mol/L NaCl溶液中的动电位极化曲线

图2 AlCrFeCoCu高熵合金在0.5mol/L H 2 SO 4 溶液中的动电位极化曲线

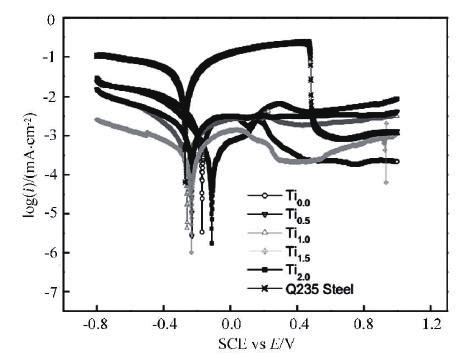

在 QIU et al 的另一项研究中 , 报道了激光熔覆的 Al 2 CrFeNiCoCuTi x 高熵合金涂层的耐腐蚀行为。报道指出 ,Ti 元素在一定程度上促进了 BCC 结构相的形成。此外 , 作者对比了 Al 2 CrFeNiCoCu-Ti x 高 熵 合 金 与 Q235 钢 的 腐 蚀 行 为 结 果 显 示 ( 如 图 3), 相 比 于 Q235钢 ,Al 2 CrFeNiCoCuTi x 高熵合金涂层的自腐蚀电流密度降低了 1~2 个数量级 , 这使其自腐蚀电位更高 ; 随着 Ti 含量的增加 ,Al 2 CrFeCoCuNiTi x 高熵合金涂层在浓度为 0.5mol/L 的 HNO 3 溶液的耐腐蚀性得到提高。

图3 Al 2 CrFeCoCuNiTi x 高熵合金涂层与Q235钢在0.5mol/

L HNO 3 溶液中的动电位极化曲线

SHON et al 通过激光熔敷在铝基板上合成高熵合金涂层。借助于多层涂覆 , 使基材稀释最小化。研究发现 , 在加工过程中 , 较高的激光输入能量导致组件之间的均匀混合 , 从而在整个基质中形成均匀分布的高熵合金相。这导致在其近中性 NaCl溶液中涂层的耐腐蚀性得到提高。

3.2 合金元素的影响

3.2.1 铜

HSU et al 和 LIN et al 研究发现 ,向 CoCrFeNi 合金中添加 Cu 导致形成富含 Cu 的枝晶间相 , 其具有电偶腐蚀并严重降低合金耐蚀性。HSU et al 发现 ,富 Cu 枝晶区域上的钝化膜不能提供良好的保护 , 这使钝化区域变窄。他们提出 , 通过高温退火减少富 Cu 相的量可以提高腐蚀行为。

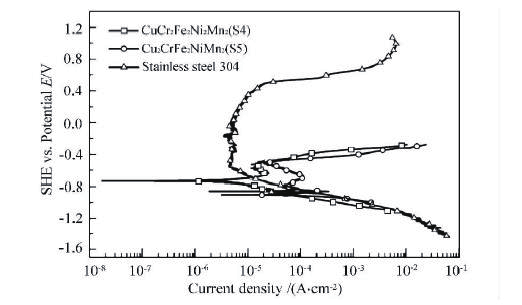

REN et al 报道了 CuCrFeNiMn 高熵合金在 1mol/L H 2 SO 4 溶液中的耐腐蚀行 为。 结 果 表 明 ,CuCrFeNiMn 高 熵 合金表现出良好的耐腐蚀性 , 主要受 Cu含量和元素偏析度的影响。如图 4 所示 , 当增加 Cu 含量和元素偏析度时 ,合金耐腐蚀性降低。在所测试的合金中 , 具有低 Cu 含量和元素偏析度的CuCr 2 Fe 2 Ni 2 Mn 2 合金显示出更好的耐腐蚀性 ; 相反 , 具有高 Cu 含量和元素偏析度的 Cu 2 CrFe 2 NiMn 2 合金表现出较差的耐腐蚀性。

图4 CuCr 2 Fe 2 Ni 2 Mn 2 ,Cu 2 CrFe 2 NiMn 2 和304不锈钢在1mol/L

硫酸溶液中的极化曲线

3.2.2 铝

LIN et al 研究了 Al 0.5 CoCrFeNi 高熵合金的腐蚀性能。研究结果显示 , 添加 Al 将显著降低点蚀电位 , 并增加了这些合金在 NaCl 溶液中局部 / 点腐蚀的面积 , 这表明 Al 不利于盐水环境中Al x CrFe 1.5 MnNi 0.5 合金的耐腐蚀

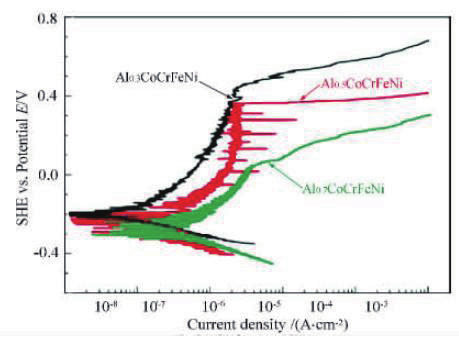

YANG et al 研 究 了 Al 含 量 对Al x CoCrFeNi 高 熵 合 金 在 质 量 分 数为 3.5% 的 NaCl 溶 液 中 腐 蚀 性 能 的影响。结果表明 , 随着 Al 含量的增加 ,Al x CoCrFeNi 高熵合金中的贫 Cr 相的体积不断增大 , 从而导致较厚且分散的钝化膜的局部抗腐蚀能力不断降低 , 如图 5 所示。

图5 Al x CoCrFeNi(x=0.3,0.5,0.7)高熵合金在质量分

数为3.5% NaCl溶液中的动电位极化曲线

3.2.3 硼

LEE et al 研 究 了 B 含 量 对Al 0.5 CoCr-CuFeNiB x 高熵合金腐蚀性能的影响。结果显示 ,Al 0.5 CoCrCuFeNiB x 高熵合金在B含量较高的情况下(≥0.6mol/L),Al 0.5 CoCrCuFeNiB x 高熵合金的耐腐蚀性能将会降低。

3.2.4 钼

CHOU et al 研究了 Mo 对高熵合金Co 1.5 CrFeNi 1.5 Ti 0.5 Mo x 腐蚀行为的影响。结果表明 , 无论是酸性环境还是碱性环境或者海洋环境 ,Mo 的添加都将有利于合金耐蚀性的提高。

3.2.5 钛

LI et al 将 AlFeCuCoNiCrTi x (x=0.5,1.0,1.5)高熵合金与304不锈钢在0.5mol/L的H 2 SO 4 溶液和1mol/L NaCl溶液中的组织和电化学行为进行了比。结果表明,AlFeCuCoNiCrTi x (x=0.5,1.0,1.5)高熵合金主要由FCC结构和BCC结构组成。极化曲线表明,与304不锈钢相比,高熵合金在0.5mol/L H 2 SO 4 溶液中表现出较低的腐蚀速率,并且在1mol/L NaCl溶液中耐点蚀性优于304不锈钢。

3.3 高熵合金与不锈钢的腐蚀行为

QIU 研 究 了 AlCrFeNiCoCu 高 熵 合金的电化学性能 , 并比较了高熵合金 和 304 不 锈 钢 在 1mol/L NaCl 溶 液中的腐蚀性能。合金的腐蚀动力学参数通过线性拟合获得 : 自腐蚀电位 E corr =-0.012V; 自 腐 蚀 电 流 密 度J corr =3.23×10 -9 A/cm 2 在相同的实验条件下 ,304 不锈钢的腐蚀动力学参数为 :自腐蚀电位 E corr =-0.238V; 自腐蚀电流密度 J corr =3.50×10 -7 A/cm 2 。研究结果表明 , 与 304 不锈钢相比 ,AlCrFeNiCoCu高熵合金的自由腐蚀电位更“正”, 自由腐蚀电流密度降低了两个数量级。

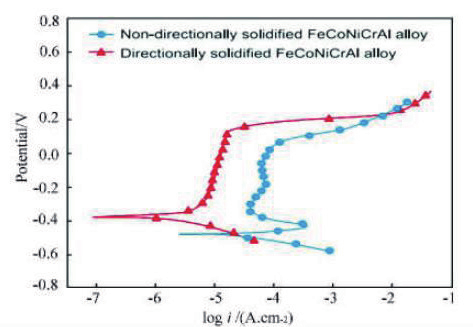

3.4 凝固的影响

CUI et al 研究了 FeCoNiCrAl 高熵合金在质量分数为3.5%NaCl溶液中定向凝固下的微观组织和腐蚀行为。结果表明 ,随着凝固速率的增加 , 合金的界面形貌逐渐从平滑状向多孔状和树枝状发展 ;在 NaCl 溶液中定向凝固的 FeCoNiCrAl 合金的耐腐蚀性优于非定向凝固FeCoNiCrAl合金的耐腐蚀性 ( 如图 6)。

图6 非定向凝固与定向凝固FeCoNiCrAl高熵合金在25℃质量分数为3.5% NaCl溶液中的极化曲线

4 结束语

高熵合金已经表现出了一系列优于传统合金的潜在性能 , 使其具备了在各种工程环境下应用的潜质。笔者分几个方面简要地回顾了高熵合金研究的一些进展 , 包括制备方法、应用领域、制备方法和合金元素对微观结构、腐蚀性能和物理性能的影响。

结论如下:

1)多种制备方法,如机械合金化、电弧熔炼、等离子体喷涂和激光熔覆,已成功地应用于制备高熵合金。

2)高熵合金展现出应用于多种领域的潜力,如功能和结构材料,特别是在涡轮机、核能和航空航天工业。

3)随着合金制备方法的不断改进和合金元素的有效添加,高熵合金的显微组织、腐蚀性能不断得到改善。

最大限度地发挥高熵合金的潜力无疑将成为材料科学家不断追求的目标。

由高熵合金的的冶金特性可知,高熵合金仍然有很多尚未开发的高性能应用潜质。高熵合金未来研究重点应该是朝轻量化和低成本的方向发展。除了文中所提到的制备方法,应该探索更多有效的高熵合金制备方法,例如:可以通过锻造方法加工高熵合金,包括均质化、热/冷加工和退火处理,以消除铸造缺陷和改善组织。目前,有关高熵塑性变形、断裂、蠕变、疲劳和磨损行为的研究报道还非常有限,而开展这些研究工作将为实现高熵合金的工程化应用提供可靠的保障。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414