奥氏体不锈钢中δ⁃铁素体的变化规律

2025-08-26 15:30:56

作者:理化检验物理分册 来源:理化检验物理分册

分享至:

不锈钢通常是指Cr含量大于12%的铁基合金。随着钢中Cr含量的增加,钢的耐蚀性会逐渐提高,尤其当钢中Cr含量大于12% 时,钢板由不耐腐蚀变成耐腐蚀。若在Fe-Cr合金中加入大于7%的Ni或其他元素,如C、Mn、N等能够形成奥氏体的元素,则铁-铬合金会形成稳定的奥氏体结构,若加入的奥氏体形成元素不够多,则铁-铬合金会形成δ+γ两相结构。因此,钢中形成铁素体或奥氏体等的合金元素的含量决定了不锈钢的显微组织结构。

根据合金元素所形成不锈钢显微组织的区别,将其分为两大类:一类是形成奥氏体组织的元素(如Ni、Mn、N等);一类是形成铁素体组织的元素(如Cr、Mo、Si等)。奥氏体和铁素体的含量由这两类合金元素的相互作用决定。对于316H不锈钢,由于钢中添加了2.5%~3.0%的Mo来提高其抗高温应力腐蚀性能,相比其他奥氏体不锈钢而言会更容易形成铁素体,而且对于厚板,在钢液凝固过程中由于冷速的差异会造成Cr和Mo元素的严重偏析,更有利于高温δ-铁素体的形成。

研究316H奥氏体不锈钢中δ-铁素体的变化规律,对提升材料性能、优化热处理工艺、降低生产成本及拓宽应用领域均具有重要现实意义。通过精准调控δ-铁素体的含量与分布,可平衡材料强度与韧性,并提升耐腐蚀性能;优化固溶处理及冷却速率等工艺参数,能高效调控铁素体析出与溶解,减少重复处理步骤。因此,本文利用热力学软件Thermo-Calc、高温激光共聚焦显微镜(CLSM)、Ultra55场发射扫描电镜以及FEI Tecnai F20场发射透射电镜来研究316H不锈钢中铁素体的形成机理和凝固模式,探究铁素体含量随冷速的变化规律及其影响因素。该研究可指导核电、化工等领域设备用材设计,满足严苛工况需求;同时,深化对奥氏体不锈钢组织演变机制的理解,为材料开发提供理论支撑。

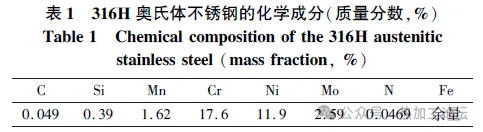

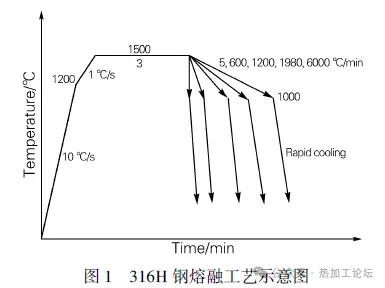

试验所用316H奥氏体不锈钢的主要成分如表1所示。利用热力学计算软件Thermo-Calc计算316H钢的平衡态相图,确定液相线温度、高温δ-铁素体产生的温度区间及单相奥氏体温度区间。利用高温激光共聚焦显微镜(CLSM)对不同冷速下冷却过程中316H钢的显微组织进行原位动态观察。高温激光共聚焦熔融试验工艺如图1所示。

不同冷速冷却后得到铸态316H钢,利用60%硝酸水溶液对其进行电解腐蚀,控制直流电压2V,电解腐蚀时间4s,之后利用OLYMPUS光学显微镜观察不同冷速铸态316H钢的微观组织,利用Ultra55场发射扫描电镜的EBSD功能确定铸态试样的相及结构。

针对冷速5℃/min所得铸态试样,分别进行直接热处理及冷变形+热处理试验。热处理在RDK-10-12管式电阻炉中进行,试样随炉升温,并通氩气保护以防氧化,热处理工艺为1050℃保温15min水冷。冷变形工艺为常温25℃轧制。对处理后的试样进行显微组织观察及分析。

316H奥氏体不锈钢的平衡相随温度的变化如图2所示。由图2(a) 可知,δ-铁素体转变开始温度为1430℃,随着温度的降低,δ-铁素体相含量先增加后降低,最高占比(质量分数)约30%,1290℃时δ-铁素体转变完全。实际生产中难以达到热力学平衡条件,δ-铁素体在高温段形成后,并不能完全消失,会遗留在组织中。由图2(b)可知,973~1288℃温度区间为单相奥氏体区。通常选择在此区间保温一段时间,目的是尽量消除高温段形成的δ-铁素体,减少δ-铁素体的含量。由图2(a)低温段可以看出,在热力学平衡的条件下,在低温段也有一部分铁素体形成,从584℃开始,其含量随温度的降低逐渐增加,最高占比60%。

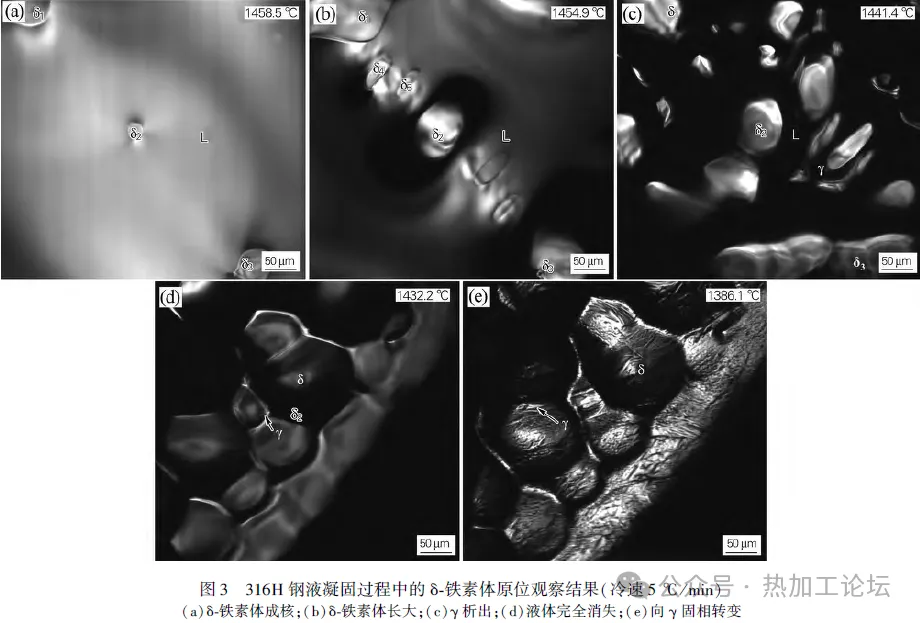

冷速为5℃/min时,316H奥氏体不锈钢的原位动态观察结果如图3所示。当温度降到1458.5℃时,少量δ-铁素体首先从液相中形核(见图3(a));温度继续降低到1454.9℃,初始形核的δ-铁素体逐渐长大,形核数量也逐渐增多(见图3(b));随着凝固过程的进行,大约在1441.4℃附近,液相与δ-铁素体相界面处发生包晶反应(L+δ→γ)生成奥氏体,该包晶反应过程伴随有明显的体积收缩(见图3(c));液相在1432.2℃ 消失,316H钢的凝固过程完成( 见图3(d));之后,在1386.1℃ 左右,δ-铁素体通过固态相变的方式转变为γ 相,该过程伴有明显的体积收缩,即在δ-铁素体表面呈褶皱状(见图3(e))。由此可见,当316H钢液以5℃/min冷却速度凝固时,原位观察到316H钢液的凝固模式属于铁素体-奥氏体(FA)模式。

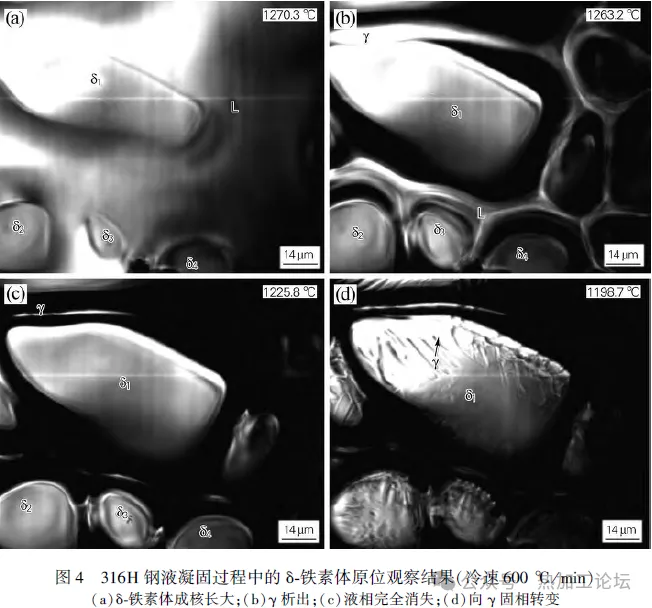

冷速为600℃/min时,316H奥氏体不锈钢的原位动态观察结果如图4所示。当温度降低到1270.3℃,初始δ-铁素体逐渐长大,形核数量也逐渐增多(见图4(a));随着凝固的进行,大约在1263.2℃附近,在液相与δ-铁素体相界发生包晶反应(L+δ→γ)生成γ相,该包晶反应过程伴随有明显的体积收缩( 见图4(b));液相在1225.8℃消失,316H钢液的凝固过程完成(见图4(c));在1198.7℃左右,δ-铁素体相开始通过固态相变的方式转变为γ 相,该过程伴有明显的体积收缩(见图4(d))。由此可见,当316H钢液以冷速600℃/min凝固时,与冷速5℃/min的凝固模式相同,均为FA模式。

冷速为1980℃/min时,316H奥氏体不锈钢的原位动态观察结果如图5所示。当温度降到δ-铁素体温度时,少量δ-铁素体首先从液相中形核;温度继续降低到1273.7℃,初始δ-铁素体逐渐长大,形核数量也逐渐增多(见图5(a));随着凝固的进行,大约在1267.4℃附近,在液相与δ⁃铁素体相界发生包晶反应(L+δ→γ)生成γ 相,该包晶反应过程伴随有明显的体积收缩(见图5(b));液相在1240.8℃ 消失,316H钢的凝固过程完成((见图5(c)));随着降温过程的持续进行,δ-铁素体相开始通过固态相变的方式转变为γ相,该过程伴有明显的体积收缩(见图5(d))。可见,当316H钢液以冷速1980℃/min凝固时,凝固模式属于FA模式,先析出的δ-铁素体与600和5℃/min 时相比较细小,这是由于冷却速度加快,先形核析出的δ-铁素体在较快的冷速下来不及长大导致。

冷速为6000℃/min时,316H奥氏体不锈钢的原位动态观察结果如图6所示。当温度降到1345.4℃时,少量δ-铁素体相首先从液相中形核(见图6(a));温度继续降低到1222.5℃,初始δ-铁素体逐渐长大,形核数量也逐渐增多(见图6(b));随着凝固的进行,在1161.1℃附近,在液相与δ-铁素体相界发生包晶反应(L+δ→γ)生成γ相,该包晶反应过程伴随有明显的体积收缩(见图6(c));之后,随着凝固过程的持续进行,δ-铁素体相开始通过固态相变的方式转变为γ相,该过程伴有明显的体积收缩,即在δ-铁素体表面形成了褶皱状(见图6(d))。可见,当316H钢液以冷速6000℃/min凝固时,其凝固模式与冷速为1980、600和5℃/min时相同,属于FA模式。但由于冷速较快,检测到的温度与实际凝固态钢的温度有一定的温差,因此,显示的δ⁃铁素体形核及其固态相变为奥氏体的温度都具有一定的误差。6000℃/min冷速属于亚快速凝固范围,与薄带连铸的冷速相当,因此,其形成的组织较冷速为1980、600和5℃/min时更加细小,这是由于先形核的δ-铁素体保留了刚形核的状态没有长大。因此,先析出的δ-铁素体被大量保留到室温组织中。

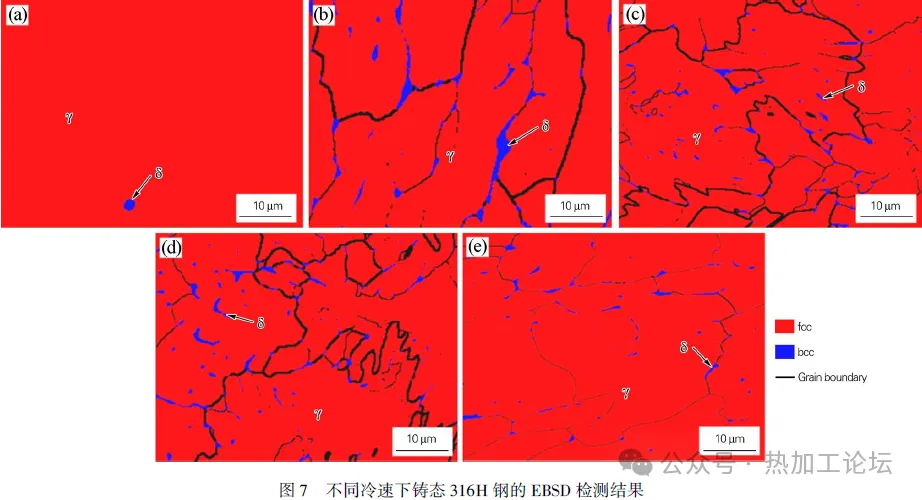

图7为不同冷速下铸态316H钢的EBSD检测结果。由EBSD检测结果可知,铸态316H钢组织中存在两种结构,分别为红色的FCC结构和蓝色的BCC结构,黑色为奥氏体晶界。冷速5℃/min试样的奥氏体晶粒尺寸很大,在视野内没有完整的单个奥氏体晶粒。

随着冷却速度的增加,不论是奥氏体还是δ-铁素体都变得越来越细小,这是由于冷速越大,δ-铁素体和奥氏体在初始状态下形成的大量晶核越来不及长大,组织则越细小。

图8为不同冷速下铸态316H钢的截面显微组织,其中5℃/min试样中铁素体呈黑色点状,冷速增加后,316H钢以枝晶方式生长,残留铁素体存在于枝晶干上,白色底部为奥氏体基体。随着冷却速度的增加,δ-铁素体增加且弥散分布。这主要是因为随着冷却速度的增加,先析出δ-铁素体向奥氏体转变的时间减少,从而δ-铁素体向奥氏体转变比例降低所致。

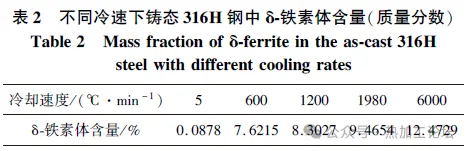

对不同冷速下铸态316H钢中δ⁃铁素体含量进行统计,结果如表2所示。由表2可以看出,冷速由5℃/min增加到600℃/min时,δ-铁素体含量急剧增加,之后再增加冷速,δ-铁素体含量上升不再明显。随冷却速度增加,δ-铁素体含量上升是由该成分316H钢的凝固模式决定的(见图2(b))。由图2(b)可以看出,316H钢液在平衡状态下随着温度的降低,首先形成液相+δ-铁素体两相区,之后经历液相+δ-铁素体+奥氏体的三相区,液相完全消失后,会经历一个δ-铁素体与奥氏体共存的固态两相区,在此温度区间,δ-铁素体逐渐转变为奥氏体,直到1290℃左右完全消失(L→L+δ→L+δ+γ→δ+γ)。因此,在较慢的冷速(5℃/min) 下,其冷速接近平衡状态,即使高温形成一部分δ-铁素体在温度降低的过程中,也会大部分转变为奥氏体,所以5℃/min试样中δ-铁素体含量最低。

随着冷速的增加,在高温段首先形成的δ-铁素体,在温度降低的过程中没有足够的时间转变为奥氏体,先析出的δ-铁素体就会越多地被保留到室温组织中。

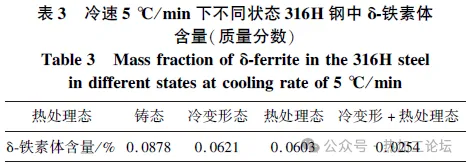

图9为冷速5℃/min下,铸态、冷变形、热处理、冷变形+热处理态316H钢的显微组织。由图9(a)可见,铸态试样奥氏体基体较粗大,视野内没有完整的单个奥氏体晶粒,δ-铁素体以点状分布于奥氏体基体上,在500倍下统计δ-铁素体含量为0.0878%,远低于企业要求的1%。铸态试样经冷变形后,组织中存在许多变形带,铁素体沿变形带分布(见图9(b)),铁素体含量略有降低(见表3)。经1050℃×15min热处理后,铸态奥氏体晶粒进一步长大,铁素体变得更加细小(见图9(c)),且铁素体含量较铸态试样有所降低。

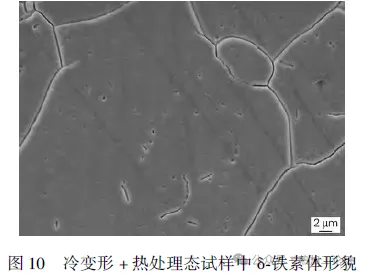

经冷变形+热处理后,奥氏体晶粒变为细小的等轴晶,铁素体含量明显降低,说明冷变形及适当的热处理工艺可促进δ-铁素体的溶解。对比图9(c,d)发现,冷变形+热处理试样中铁素体含量相对直接热处理试样的明显降低,这是由于冷变形会使试样中原有的连续大块状δ-铁素体变为细小的点状(见图10),在热处理过程中,细小点状δ-铁素体更易于溶解于奥氏体基体中。同时,钢在变形时会储存一部分能量,如弹性应变能、畸变能等,储存能的存在使经过冷变形的材料自由能升高,材料在热力学层面处于亚稳状态,在1050℃热处理时,原子的振动及扩散能力很强,经过变形的材料会由亚稳状态向稳定状态转变,使材料在热处理时经历回复、再结晶和晶粒长大的过程,从而引起材料组织及性能发生改变。另外,材料经过变形后会在晶粒内部产生许多位错,且晶粒变得细小均匀,在热处理时,位错逐渐恢复消失,小的奥氏体晶粒通过吸收δ-铁素体中的元素来实现晶界的迁移、晶粒的长大。

1)316H钢中的高温δ-铁素体起源于凝固过程,由于凝固过程中元素再分配,Cr和Mo容易富集于枝晶或晶界处,形成Cr、Mo元素的富集区,从而造成δ-铁素体的形核和长大。其凝固模式为FA模式(L→L+δ→L+δ+γ→δ+γ)。

2) 随冷却速度增大,316H钢中δ-铁素体含量增加,且组织细小、弥散分布。

3) 冷变形和热处理相结合,可大幅促进316H钢中δ-铁素体的溶解。冷速5℃/min下所得316H钢,经冷变形+1050℃ ×15min热处理后,δ-铁素体含量可控制在0.0254%。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。